Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Способы упрочнения металлических материалов

Упрочнение пластическим деформированием повышает поверхностную твердость и износостойкость деталей, увеличивает в несколько раз их долговечность, повышает усталостную и коррозийно-усталостную прочность. Понижение предела выносливости с увеличением глубины наклепа объясняется укрупнением блочной структуры. По мере повышения температуры, сопротивление разрушению, как правило, снижается. К параметрам, определяющим упрочнение, относятся глубина слоя, твердость, остаточная напряженность, структура и состав слоя.

Сущность способов накатывания состоит в том, что по обрабатываемой поверхности под определенным давлением катятся шары или ролики и сглаживают микронеровности предшествующей обработки. Шары (ролики) снимают и осаживают выступы и заполняют ими впадины профиля. При этом высота микронеровностей существенно уменьшается и образуется микропрофиль, отличающийся плавностью форм неровностей и их однородностью, сравнительно большим отношением шага к их высоте и большими радиусами скругления выступов и впадин.

Накатыванию подвергаются детали из разного материала, пластически деформированного в холодном состоянии (стали, чугуна, цветных металлов и сплавов). Процессы накатывания в большинстве случаев осуществляются на универсальных металлорежущих станках. Эти процессы уменьшают шероховатость от Rа6,3 мкм до Ra0,1 мкм.

При восстановлении деталей горного оборудования типа "валы" данный способ получил наибольшее применение. Процесс обкатывания изменяет геометрические размеры и свойства поверхностного слоя деталей, повышает предел выносливости и общую долговечность.

|

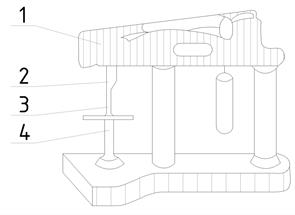

Рис.6.1. Классификация способов упрочнения методом ППД

Оборудование и приборы

Описание стенда, техническая характеристика, схема

Вся конструкция стенда выполнена на раме (Р) П - образной формы, на которой крепится двигатель привода суппорта (M1), сам суппорт крепится непосредственно на валу электродвигателя (С), пусковая аппаратура электродвигателя привода суппорта.

Также на раме крепится механизм подачи (МП), приводимый в действие электродвигателем (М2), пусковая аппаратура электродвигателя подачи.

Электродвигатель привода суппорта и его пусковая аппаратура закрыты кожухом, наружу вынесены пусковой переключатель, переключатель сети и сигнальная лампа.

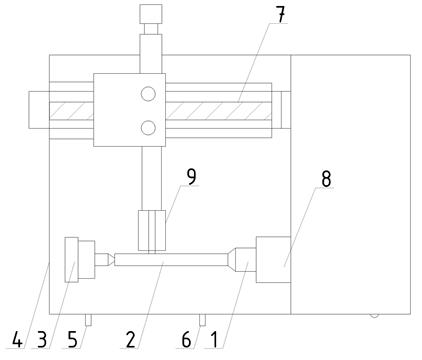

Механизм подачи находится с внутренней стороны рамы (рис. 6.2).

Рис. 6.2.Схема установки: 1 - трехкулачковый патрон; 2 - упрочняемая деталь; 3 - задняя бабка; 4 - станина; 5 - реверс; 6 - выключатель сети; 7 - ходовой винт; 8 - передняя бабка; 9 - упрочняющая головка

Все замеры деталей производим с помощью нутромера, либо микрометрического нутромера.

Методика проведения упрочнения

Шариковая раскатка предназначена для обработки внутренних цилиндрических и конических поверхностей.

Раскатка может выполняться на токарных или на станках для глубокого сверления.

В данном случае шариковая раскатка устанавливается в суппорт так называемого токарного станка. Скорость не оказывает заметного влияния на результаты обработки и выбирается с учетом требуемой производительности, конструктивных особенностей детали и оборудования. Обычно скорость составляет 30-150м/мин.

Значение усилия обкатывания выбирают в зависимости от цели обработки. Оптимальное усилие Рв (Н), соответствующее максимальному пределу выносливости, определяют по формуле:

, (6.1)

, (6.1)

где D0 - диаметр упрочняемой поверхности детали.

При упрочняющей обработке необходимо повысить поверхностную твердость детали на 25-40%. Глубина hH наклепанного слоя для крупных деталей должна находиться в пределах:

, (6.2)

, (6.2)

где Rd - радиус упрочняющей поверхности детали.

Усилие Rн  , обеспечивающее получение наклепанного слоя глубиной hH, определяется по формуле:

, обеспечивающее получение наклепанного слоя глубиной hH, определяется по формуле:

, (6.3)

, (6.3)

где δT- предел текучести материала детали;

m - поправочный коэффициент, учитывающий кривизну контактирую-щих поверхностей.

, (6.4)

, (6.4)

где R пр - профильный радиус шарика;

Dш- диаметр шарика;

R- радиус профиля детали в осевом сечении; для цилиндрической поверхности R = ∞.

Подачу при обкатывании назначают не более 0,2- 0,6мм/об.

Процесс раскатки характеризуется небольшими натягами и поэтому также сопровождается незначительными изменениями размеров.

Обычно при раскатывании натяг i<0,03÷0,3мм с учетом исходной и требуемой шероховатости. Точности и диаметра обрабатываемой поверхности, а также жесткости раскатки.

При раскатке разномерность шариков не должна быть более 2мкр. Точность обработанной детали будет зависеть от ее конструкции и конструкции инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности детали, полученных при обработке на предшествующем периоде. При раскатке практически достигаются параметры шероховатости обрабатываемой поверхности Ra=0.2-0,8мкрпри исходных значениях этих параметров 0,8-6,Змкр. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия натяга, подачи, исходной шероховатости, конструкции инструмента.

Смазывающе-охлаждающей жидкостью при раскатывании служат механическое масло, смесь механического масла с керосином (по 50%).

Обработку чугуна рекомендуется вести без охлаждения.

Пример расчета параметров упрочнения шариковым инструментом

Дано D0=110мм

δ Т для ст.45-36 кг/мм2=333Н/мм2

1) Определяем оптимальное усилие РВ(Н):

,

,

.

.

2) Определяем пределы наклепанного слоя hН

,

,

где Rd=55мм,

.

.

3) Усилие, обеспечивающее получение наклепанного слоя глубиной 1,3мм определяется по формуле:

,

,

где m- поправочный коэффициент, учитывающий кривизну контактирующих поверхностей.

, R = ∞,

, R = ∞,

Тогда

Расчет параметров упрочнения шариковым инструментом следует проводить в соответствии с вариантом (табл.6.1).

Таблица 6.1

Варианты заданий

| № варианта | Значение |

8.8. Методика определения твердости

Под твердостью понимают способность металла оказывать сопротивление проникновению в него другого, более твердого тела определенной формы и размеров.

Обозначение твердости и ее размерность для одного и того же металла могут быть различными и зависят примененного метода измерения.

В заводской практике наибольшее распространение получили методы измерения твердости по методу Бринеля, Роквела, по алмазной пирамиде и методу ударного отскока. Реже применяют способ определения твердости по Виккерсу (рис. 6.3). Между показателями твердости и пределом прочности (временным сопротивлением при разрыве) существуют более или менее определенные соотношения. Так, приближенно отношения δВк НВ составляют:

Для сталей............................................................. 0,32-0,35

Стального литья...................................................... 0,3-0,4

Меди …………………………………………………0,34-0,4

Латуни………………………………………………..0,4-0,5

Алюминия……………………………………………0,35-0,4

Дюралюминия………………………………………..0,36-0,37

Способ определения твердости по Виккерсу(рис. 6.3)

Рис.8.3. Способ определения твердости по Виккерсу

По этому способу твердость определяется вдавливании четырехгранной алмазной пирамиды 1 с углом при вершине 136°. Отпечаток 2 имеет форму квадрата. О величине твердости cудят по длине диагонали этого отпечатка (имеются специальные переводные таблице).

Прибор для испытания твердости по этому методу позволяет регулировать величину нагрузки в зависимости от свойства и и толщины испытываемого металла. Этот метод применяется для испытания твердых металлов, деталей весьма малых сечений и тонких наружных слоев – азотированных, цементированных и пр.

Способ определения твердости по Роквеллу (рис. 8.4)

Рис. 6.4. Способ определения твердости по Роквеллу

В этом случае измеряется не поверхность а глубина отпечатка, полученного при вдавливании поверхность испытываемого материала стального закаленного шарика диаметром 1,6 мм ; или алмазного конуса с углом при вершине 120°. Число твердости представляет величину, обратную глубине вдавливания.

Перед испытанием на изделии 3абразивной шкуркой зачитается площадка, затем изделие останавливается на предметный столик 4.и с помощью маховичка подводится к оправке 2с шариком или алмазным конусом. Поворотом рукоятки сообщается давление.

Число твердости по Роквеллу отсчитывается по стрелочному индикатору 1 который имеет три шкалы: А - для определения твердости весьма твердых металлов с помощью алмазного конуса (обозначается HRA); В - для определения твердости мягких металлов с помощью шарика (обозначается HRB);С- дляопределения твердости закаленных сталей и других твердых металлов с помощью алмазного конуса(обозначается HRC)

Способ определения твердости по Шору

Рис. 6.5. Способ определения твердости по Шору

На поверхность испытываемого изделия 1с некоторой высоты падает стальной блок 3с вделанным в него алмазным наконечником. Боек ударяется об изделие и отскакивает от него. О величине твердости судят по высоте отскакивании бойка. Чем выше поднимается боек, тем больше твердость испытываемого материала.

Для отсчета высоты отскакивания боек помещен в стеклянную трубку 2 на наружной поверхности, которой нанесены деления.

Приведенный метод испытания применяется в тех случаях, когда требуется определить твердость закаленного металла без какого-либо следа от замера. Он применяется также для определения твердости закаленных деталей крупных размеров. Перевод значений твердости разными методами представлен в табл. 6.1.

Таблица 8.1.

Перевод значений твердости

| Способ определения твердости | |||||||||||||

| по Бринелю | по Роквелу | по Викерсу | по Шору | по Бринелю | по Роквелу | по Викерсу | по Шору | ||||||

| диаметр отпечатка, в мм | НВ при шарике диаметром 10 мм и нагрузке 3000 кГ | шкалы | диаметр отпечатка, в мм | НВ при шарике диаметром 10 мм и нагрузке 3000 кГ | шкалы | ||||||||

| С | А | В | С | А | В | ||||||||

| 2,20 | - | 4,00 | |||||||||||

| 2,25 | - | 4,05 | |||||||||||

| 2,30 | - | 4,10 | |||||||||||

| 2,35 | - | 4,15 | - | ||||||||||

| 2,40 | - | 4,20 | - | ||||||||||

| 2,45 | - | 4,25 | - | ||||||||||

| 2,50 | - | 4,30 | - | ||||||||||

| 2,55 | - | 4,35 | - | ||||||||||

| 2,60 | - | 4,40 | - | ||||||||||

| 2,65 | - | 4,45 | - | ||||||||||

| 2,70 | - | 4,50 | - | ||||||||||

| 2,75 | - | 4,55 | - | ||||||||||

| 2,80 | - | 4,60 | - | - | |||||||||

| 2,85 | - | 4,65 | - | - | |||||||||

| 2,90 | - | 4,70 | - | - | |||||||||

| 2,95 | - | 4,75 | - | - | |||||||||

| 3,0 | - | 4,80 | - | - | |||||||||

| 3,05 | - | 4,85 | - | - | |||||||||

| 3,10 | - | 4,90 | - | - | |||||||||

| 3,15 | - | 5,0 | - | - | |||||||||

| 3,20 | - | 5,05 | - | - | |||||||||

| 3,25 | - | 5,10 | - | - | |||||||||

| 3,30 | - | 5,15 | - | - | |||||||||

| 3,35 | - | 5,20 | - | - | |||||||||

| 3,40 | - | 5,25 | - | - | |||||||||

| 3,45 | - | 5,30 | - | - | |||||||||

| 3,50 | - | 5,35 | - | - | |||||||||

| 3,55 | - | 5,40 | - | - | |||||||||

| 3,60 | - | 5,45 | - | - | |||||||||

| 3,65 | - | 5,50 | - | - | |||||||||

| 3,70 | - | 5,55 | - | - | |||||||||

| 3,75 | - | 5,60 | - | - | |||||||||

| 3,80 | - | 5,65 | - | - | |||||||||

| 3,85 | - | 5,70 | - | - | |||||||||

| 3,90 | - | 5,75 | - | - | |||||||||

| 3,95 | - | 5,80 | - | - |

После снятия нагрузки на поверхности изделия остается отпечаток от внедрения стального шарика. Чем тверже металл испытываемой детали, тем больше его сопротивление внедрению шарика и тем меньше диаметр отпечатка. Диаметры отпечатков измеряются с помощью пятикратной лупы со шкалой, имеющей деления через каждые 0,05 мм.

Число твердости, обозначаемое НВ, получается делением нагрузки Р(в кГ, или Н ) на величину поверхности отпечатка F мм.

,кГ/мм2 или Н/мм2 .

,кГ/мм2 или Н/мм2 .

Содержание отчета

1. Расчет процесса обкатки деталей.

2. Общие характеристики методов определения твердости и их оценка: достоинства и недостатки.

3. Выводы и заключение о целесообразности и преимуществах поверхностно-пластической деформации.

Лабораторная работа № 9

УПРОЧНЕНИЕ ДЕТАЛЕЙ ДРОБЕСТРУЙНЫМ СПОСОБОМ

Цель работы:Изучить оборудование, режимы и методику упрочнения деталей методом дробеструйного наклепа.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...