Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Институт тонких химических технологий

МОСКОВСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Институт тонких химических технологий

| Допущен(а) к защите Заведующий кафедрой Химии и технологии переработки эластомеров имени Кошелева Ф.Ф. _________Л.Р. Люсова |

Мельников Василий Сергеевич

Исследование влияния типа системы ускорителей на свойства

Резиновых смесей и резин из СКИ-3,

Для изготовления слоев каркаса диагональных шин.

Выпускная квалификационная работа бакалавра

по направлению 18.03.15 «Химическая технология»

| Руководитель (научный) | подпись | ассистент каф. Химии и Технологии Переработки Эластомеров А.А. Ильин |

| подпись | ||

МОСКВА 2016

Введение

Серная вулканизация используется со времен открытия ее Ч.Гудьиром. Система органических ускорителей оказывает значительное влияние на свойства резин.

Изопреновый каучук отличается довольно высокой стойкостью к остаточной деформации и высокой стойкостью тепловому старению. Поэтому резины на его основе нашли широкое применение в производстве слоев каркаса диагональных шин.

Применение органических ускорителей внесло самые существенные изменения в процесс вулканизации каучука. Они значительно улучшают технические свойства вулканизатов, повышают сопротивляемость резиновых изделий старению, создают возможность получения однородных массивных изделий, сокращают продолжительность вулканизации, в результате чего в несколько раз уменьшается потребность в оборудовании и расход энергии, увеличивается производительность труда.

Целью данной работы было определение влияние типа ускорителя на свойства резиновых смесей и резин на основе изопренового каучука СКИ-3, с использованием разных комбинаций ускорителей. Смеси предназначены для изготовления слоя каркаса диагональных шин.

Литературно-реферативный обзор

Изопреновый каучук

Промышленное получение изопренового каучука

Изопрен применяют для синтеза изопреновых каучуков , содержащий не менее 99% по массе основного вещества; количество примесей (простых эфиров, карбонильных, ацетиленовых, серосодержащих соединений ,воды и особенно циклопентадиена) строго установлено. Растворителями являются алифатические углеводороды (изопентан, гексан, бензины). Исходная концентрация изопрена в р-ре 10-15% по массе. Непрерывным способом осуществляют полимеризацию в батарее последовательно соединенных реакторов емкостью 16-20 м3, снабженных скребковыми мешалками и рубашкой, через которую циркулирует хладагент (энтальпия полимеризации 1050 кДж/кг). Продолжительность процесса при 20-25 °С обычно составляет 2-6 ч, конверсия изопрена может достигать 95%. Конечными операциями технологического процесса: 1) дезактивация катализатора (спиртами или др. соединениями с подвижным атомом водорода; остатки отмывают водой в колоннах противоточного типа); 2) введение антиоксиданта; 3) выделение полимера из раствора методом водной дегазации (отгонкой растворителя и незаполимеризовавшегося мономера с острым паром; для предотвращения слипания образующейся крошки каучука вводят ПАВ); 4) отделение крошки от воды; сушка каучука, брикетирование его и упаковка. Выделение изопреновых каучуков, получаемых в присутствии литиевых катализаторов, можно осуществлять "безводным" способом с использованием, например, герметичных вальцов. В раствор каучукам. введены нафтеновое масло и водная или углеводородная дисперсия технического углерода (сажи). Такие масло- и саженаполненные каучуки обладают улучшенными технологическими свойствами.

Весь процесс получения промышленных цис-изопреновых каучуков включает следующие основные стадии (без учета подготовительных и вспомогательных операций):

- приготовление каталитического комплекса;

- полимеризацию изопрена;

- дезактивацию катализатора;

- стабилизацию каучука;

- выделение каучука из раствора (водную дегазацию каучука);

- сушку каучука;

- очистку возвратных углеводородов.

A Полимеризация изопрена

Полимеризация изопрена с титановыми катализаторами проводится в изопентане, вязкость растворов полимера в котором минимальна. Осушенная изопентан-изопреновая фракция подпитывается изопреном до его содержания 12—15% и подается в холодильник 1 (рис. 1), охлаждаемый испаряющимся при температуре —20 °С пропаном. Модифицированный каталитический комплекс (до 1% в расчете на изопрен) подается на полимеризацию с помощью специального дозирующего устройства, регулирующего автоматически подачу катализатора в зависимости от вязкости полимеризата, через холодильник 2. Полимеризация изопрена осуществляется в батарее, состоящей из двух последовательно соединенных полимеризаторов 31 и 32 объемом 20 м3. При использовании двухкомпонентного каталитического комплекса полимеризация осуществляется в батарее из 4—6 аналогичных аппаратов.

Полимеризаторами служат аппараты с мешалками, снабженными лопастями и скребками, обеспечивающими интенсивное равномерное перемешивание во всем объеме полимеризатора и непрерывную очистку поверхности теплообмена, что необходимо для достижения высокого коэффициента теплопередачи. Съем теплоты, выделяющейся при полимеризации изопрена (удельная теплота реакции полимеризации 1050 кДж/кг) осуществляется через рубашку полимеризатора, охлаждаемую рассолом. Температуру полимеризации повышают по ходу процесса с 45 ± 5 °С в полимеризаторе 31 до 55 ± 5 °С в полимеризаторе 32 , что обеспечивает конверсию изопрена 85—90% при достаточно низкой вязкости полимеризата. Известен также метод охлаждения реакционной массы за счет частичного испарения растворителя и мономера. Давление в полимеризаторах 1—1,2 Мпа.

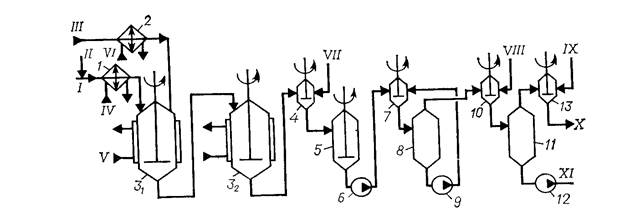

Рис. 1. Схема полимеризации, дезактивации, отмывки полимеризата и стабилизации каучука при получении СКИ-3:

1, 2 — холодильники; 31,32 — полимеризаторы, 4, 7, 10, 13 — интенсивные смесители; 3 — аппаратc мешалкой; 6, 9, 12 — насосы; 8, 11 — отстойники.

/ — изопентан- II — изопрен; III — каталитический комплекс, IV — пропан; V — рассол; V/ — этилен; V// — стоппер, VIII — обессоленная вода, /X — суспензия стабилизатора; X — полимеризат на дегазацию, XI — вода на отпарку органических соединений.

Переработка каучука.

Каучуки типа СКИ-3 выпускают с заданной вязкостью (вязкость по Муни СКИ-3 I группы составляет 71—85 уел. ед., СКИ-3 II группы — 50—60 уел. ед.). При переработке в отличие от НК они не нуждаются в предварительной пластикации, и пластоэластические свойства подобны свойствам пластикатов НК; однако вследствие большой склонности СКИ к деструкции при переработке необходимо строго соблюдать температурные режимы смешения, разогрева и формования.

Основным недостатком СКИ, связанным с особенностями молекулярной структуры и ММР, является пониженная когезионная прочность резиновых смесей на их основе. Так, прочность при растяжении резиновой смеси на основе НК составляет 1,5— 2,0 МПа, на основе СКИ-3 — только 0,2—0,4 МПа, для смесей на основе СКИЛ эта величина еще меньше. Поэтому при сборке неформовых, клееных и других изделий (например, на основе СКИ-3) возникают затруднения, связанные с повышенной липкостью смесей и полуфабрикатов, недостаточной каркасностью, текучестью при транспортировке и хранении. Каучуки, полученные с применением литиевых катализаторов, вследствие их повышенного эластического восстановления и низкой когезионной прочности перерабатываются с большим трудом. Синтетические изопреновые каучуки хорошо совмещаются со всеми диеновыми каучуками.

При составлении рецептуры резиновых смесей на основе СКИ-3 и СКИЛ используют пластификаторы, наполнители и противостарители тех же типов, что и в рецептуре смесей на основе НК. Для повышения когезионной прочности резиновых смесей на основе СКИ-3 в них вводят полиэтилен высокой плотности и термоэластопласты, а также применяют специальные структурирующие добавки, например комплексы резорцина и уротропина. При использовании около 0,1—0,5% п-нитрозодифениламина (ПНДФА), малеинового ангидрида и других модификаторов на заключительных стадиях производства удается получить синтетический изопреновый каучук с улучшенными технологическими свойствами. Например, когезионная прочность смесей на основе СКИ-3 с 0,1% ПНДФА составляет не менее 0,6 МПа.

Ускорители

Ускорители вулканизации - это компоненты вулканизующей системы, которые применяются для повышения скорости вулканизации и улучшения физико-механических свойств резин.

Сульфенамид Ц

Основной особенностью вулканизации в присутствии этих ускорителей является наличие четко выраженного начального (индукционного) периода с замедленной скоростью присоединения серы и изменения модуля. Это приводит к тому, что смеси с сульфенамидными ускорителями не обнаруживают склонности к преждевременной вулканизации (скорчингу). Кроме того. при вулканизации смесей, седержащих сульфенамидные ускорители, подавляются процессы деструкции, что улучшает прочностные показатели.

Активность сульфенамидиых ускорителей зависит от состава присоединенного амина. Так, незамещенный бензтиазолилсульфенамид имеет невысокую активность; замещение водорода в аминной группе на алкильные радикалы повышает активность ускорителя. Замещение фенильной группой одного водорода эквивалентно введению двух этильных групп; с введением двух фенильных групп практически полностью исчезает вулканизационная активность ускорителя.

Ускоряющее действие сульфенамидов тем больше, чем больше их дипольный момент и выше способность к обменным реакциям с близкими по химическому строению соединениями, например с меркаптобензтиазолом. Активность сульфенамидных ускорителей уменьшается в ряду: N,N-диэтил-2-бензтиазолилсульфенамид>N-циклогексил-2-бензтиазолилсульфенамид>N-морфолил-2-бензтиазолилсульфенампд. Последний обеспечивает наиболее длительный индукционный период вулканизации.

Изменение концентраций исходных, промежуточных и конечных продуктов реакции имеет такой же характер, как и при серной вулканизации каучуков в присутствии дибензтиазолилдисульфида. Отличие состоит в том, что помимо дибензтиазолилполисулъфидов  на последующих стадиях реакции одновременно с активными подвесками ускорителя образуются полисульфиды состава

на последующих стадиях реакции одновременно с активными подвесками ускорителя образуются полисульфиды состава  . Последние активно расходуются перед самым началом сшивания. Возникновению активных подвесков ускорителя в этом случае предшествует образование не одной, а последовательно двух полисулъфидных группировок с фрагментами ускорителя. Это обеспечивает больший индукционный период вулканизации по сравнению с другими серными вулканизующими системами.

. Последние активно расходуются перед самым началом сшивания. Возникновению активных подвесков ускорителя в этом случае предшествует образование не одной, а последовательно двух полисулъфидных группировок с фрагментами ускорителя. Это обеспечивает больший индукционный период вулканизации по сравнению с другими серными вулканизующими системами.

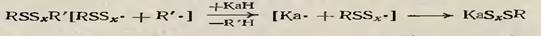

Рассмотрим схему реакций на примере N-морфолил-2-бензтиазолсульфенамида (сульфенамид М). Хотя некоторые авторы допускают молекулярную реакцию сульфенамида и серы, большинство исследователей принимает, что процесс начинается с термической диссоциации сульфенамида:

Дальнейшие реакции протекают так же, как и в вулканизующих системах, содержащих дибензтиазолилдисульфид, а отличия связаны с неодинаковой активностью радикалов, образующихся при гемолитическом распаде сульфенамидов. Так, в случае сульфенамида М радикал морфолина более активен, чем тиобензтиазолильный. Это вытекает, в частности, из сопоставления активностей дибензтиазолилдисульфида и дитиодиморфолина при вулканизации без свободной серы. Более активными по сравнению с  являются аминорадикалы и в других сульфенамидах.

являются аминорадикалы и в других сульфенамидах.

В присутствии серы оба радикала реагируют с ней, но благодаря разной активности вначале получаются симметричные полисульфиды - политиодиморфолин и дибензтиазолилполисульфид:

Однако после израсходования ускорителя взаимодействие этих полисулъфилов с каучуком не протекает, так как радикалы, образующиеся при распаде более активного соединения  , реагируют не с каучуком, а с более стабильными полисульфидами

, реагируют не с каучуком, а с более стабильными полисульфидами

Лишь после такой дополнительной перегруппировки развиваются последующие реакции образовании активных подвесков ускорителя:

В результате индукционный период вулканизации увеличивается, а образование активных продуктов присоединения фрагментов ускорителя происходит с большей скоростью, так как в реакцию с каучуком вступают более активные в сравнении с  аминорадикалы. Таким образом, скорость сшивания также оказывается высокой.

аминорадикалы. Таким образом, скорость сшивания также оказывается высокой.

Каптакс

Активность меркаптобензтиазола связана в основном с наличием в его молекулах сульфгидрильной группы  . Меньшее значение имеет сера тиазольного колъца. Замещение водорода группы

. Меньшее значение имеет сера тиазольного колъца. Замещение водорода группы  алкильным радикалом приводит к резкому снижению ускоряющего действия меркаптобензтиазола.

алкильным радикалом приводит к резкому снижению ускоряющего действия меркаптобензтиазола.

Присоединение серы и каучуку описывается уравнением первого порядка с энергией активации 87,6 кДж/моль. Кинетическая кривая сшивания проходит через максимум. Реверсия связана с распадом полисульфидных поперечных связей и образованием вторнчных циклических внутримолекулярных сульфидов в молекулярных цепях каучука.

Без активаторов в реагирующей системе прежде всего взаимодействует меркаптобензтиазол с серой по молекулярному механизму с образованием полисульфилов  и

и  :

:

Продукты взаимодействия серы и меркаптобензтиаэола в среде каучука, содержащие полисульфидные группировки, обнаружены экспериментально.

Аналогичные реакции для ДАВ типа  приводят к образованию подвесков

приводят к образованию подвесков  :

:

Эти подвески вступают в основном во внутримолекулярные реакции по уравнению (7) (см. с. 284), что приводит к модификации молекулярных цепей каучука циклическими сульфидными группами.

Установленный разными авторами [ВБ, 66] факт присоединения меркаптобензтиазола к каучуку на стадии смешения указывает на присоединение ДАВ типа  по двойным связям каучука (подобно другим реагентам с меркаптогруппами):

по двойным связям каучука (подобно другим реагентам с меркаптогруппами):

В реакцию не вступает меркаптобензтизол, так как ускоритель вновь регенерируется при вулканизации и его общее содержание в конце процесса близко начальному. Эти реакции приводят к сокращению индукционного периода вулканизации.

В присутствии активаторов (оксида цинка и стеариновой кислоты) механизм первых стадий вулканизации изменяется. Прежде всего меркаптобензтиазол взаимодействует е активатором с образованием соответствующей цинковой соли бензтиазолилмеркаптида цинка :

В резиновой смеси эта соль присутствует в виде комплексов сложного состава :

без стеариновой кислоты

и со стеаратом цинка и амина

В результате взаимодействия с серой образуется цннксодержащий действительный агент вулканизации. Эта реакция протекает скорее всего как молекулярная или ионно-молекулярная :

ДАВ превращается в активные подвески, а затем в поперечные связи в соответствии с уравнениями {З), (5) и (6). Результатом реакции (4) является образование полисульфидного ДАВ типа  , который взаимодействует с каучуком по уравнениям (1), (2), (5) и (6). Реакция приобретает гетерогенный характер, а вулканизация локализуется в отдельных микрообъемах системы. Доказательством служат результаты вулканизации натурального и бутадиен-стирольного каучуков серной системой совместно с кумилпероксидом . При добавлению к резиновой смеси, содержащей пероксид серы и меркаптобензтиазола или их смеси, снижается степень сшивания вулканизатов, несмотря на значительное присоединение серы к каучуку. Однако, если наряду с серой и меркаптобензтиазолом вводят оксид цинка и стеариновую кислоту, степень сшивания оказывается заметно большей, чем в пероксидном вулканизате. Это объясняется тем, что в присутствии стеарата цинка пероксидная и серная вулканизации протекают параллельно, независимо друг от друга. Подобное возможно, так как сера, меркаптобензтиазол и активатор сконцентрированы в виде ДАВ солюбилизированы в мицеллах стеарата цинка, а кумилпероксид растворен в эластомерной матрице, поэтому серная вулканизации протекает как гетерогенная топохимическая, а пероксидная как - гомогенная реакции.

, который взаимодействует с каучуком по уравнениям (1), (2), (5) и (6). Реакция приобретает гетерогенный характер, а вулканизация локализуется в отдельных микрообъемах системы. Доказательством служат результаты вулканизации натурального и бутадиен-стирольного каучуков серной системой совместно с кумилпероксидом . При добавлению к резиновой смеси, содержащей пероксид серы и меркаптобензтиазола или их смеси, снижается степень сшивания вулканизатов, несмотря на значительное присоединение серы к каучуку. Однако, если наряду с серой и меркаптобензтиазолом вводят оксид цинка и стеариновую кислоту, степень сшивания оказывается заметно большей, чем в пероксидном вулканизате. Это объясняется тем, что в присутствии стеарата цинка пероксидная и серная вулканизации протекают параллельно, независимо друг от друга. Подобное возможно, так как сера, меркаптобензтиазол и активатор сконцентрированы в виде ДАВ солюбилизированы в мицеллах стеарата цинка, а кумилпероксид растворен в эластомерной матрице, поэтому серная вулканизации протекает как гетерогенная топохимическая, а пероксидная как - гомогенная реакции.

Альтакс

Изменение концентрации исходных, промежуточных и конечных продуктов реакции при вулканизации серой и дибензтиазолилдисульфидом (ДБТД) без активатора и с активатором представлены на рис. 11.6 и 11.7. Наглядно видно, что вначале образуется полисульфид  , затем активные продукты присоединения ускорителя к цепям каучука, которые затем превращаются в поперечные связи. В смесях без активатора одновременно с поперечными связями образуется меркаптобензтиазол. В присутствии активатора значительная часть последнего переходит в цинковую соль. Особенностью вулканизации в этой системе (в отличие от смесей каучук—дибензтиазолилдисульфид ) является преимущественное образование активных подвесков.

, затем активные продукты присоединения ускорителя к цепям каучука, которые затем превращаются в поперечные связи. В смесях без активатора одновременно с поперечными связями образуется меркаптобензтиазол. В присутствии активатора значительная часть последнего переходит в цинковую соль. Особенностью вулканизации в этой системе (в отличие от смесей каучук—дибензтиазолилдисульфид ) является преимущественное образование активных подвесков.

Очевидно, начальным актом серной вулканизации в присутствпи дибензтиазолилдисульфида является диссоциация ускорителя на радикалы. Но основным направлением их дальнейших превращений является присоединение молекул или би-радикалов серы и образование дибензтиазолилполисульфидов (ДАВ):

Свободная сера является ингибитором радикальных реакций, потому что быстро взаимодействует с активными радикалами  ‚

‚

Рис.1 Зависимость концентрации исходных, промежуточных и конечных продуктов реакции в системе натуральный каучук ( 100 масс. ч.) —дибензтиазолилдисульфид (10,6 масс. ч.) -сера (2,47 масс. ч) от продолжительности вулканизации при 138 °С : 1 -2-меркаптобентиазол; 2 -дибензтиазолилполисульфид  ; 3- модельный

; 3- модельный  ; 4 -

; 4 -  ; 5 -кинетика вулканизации (по модулю сдвига. в относительных единицах).

; 5 -кинетика вулканизации (по модулю сдвига. в относительных единицах).

Рис.2 Зависимость концентрации исходных, промежуточных и конечных продуктов реакции в системе натуральный каучук ( 100 масс. ч.) —дибензтиаэолилдисульфид (1,10 масс. ч.) —стеарат цинка (6,38 масс. ч.) —сера (2,56 масс. ч) от продолжительности вулканизации при 138 °С :

1-сесра (в % от суммы введенной серы и серы ускорителя); 2-  ; 3-2-Меркаптобензтиазол; 4-

; 3-2-Меркаптобензтиазол; 4-  ; 5-кинетика вулканизации (по модулю сдвига в относителных единицах).

; 5-кинетика вулканизации (по модулю сдвига в относителных единицах).

переводя их в стабильные  Дальнейшие реакции протекают по уравнениям (1), (2), (5) и (6)) и начинаются лишь после того, как весь дибензтиазолидисульфид прореагирует с серой. В смесях с активатором реакции приобретают гетерогенный характер, а эффективность использования радикалов

Дальнейшие реакции протекают по уравнениям (1), (2), (5) и (6)) и начинаются лишь после того, как весь дибензтиазолидисульфид прореагирует с серой. В смесях с активатором реакции приобретают гетерогенный характер, а эффективность использования радикалов  в процессах сшивания возрастает. Изложенные данные в полной мере применимы и к реакциям серной вулканизации в присутствии тиурамдисульфидов.

в процессах сшивания возрастает. Изложенные данные в полной мере применимы и к реакциям серной вулканизации в присутствии тиурамдисульфидов.

Дифенилгуанидин

N,N'-Дифенилгуанидин (ДФГ, DPG) - молекулярная масса 210,28, представляет собой порошок или гранулы от белого до светло-желтого или сиреневатого цвета с горьким вкусом, плотность 1190-1200 кг/м3, Тпл=144-149°С.

Брутто-формула: С13Н13N3.

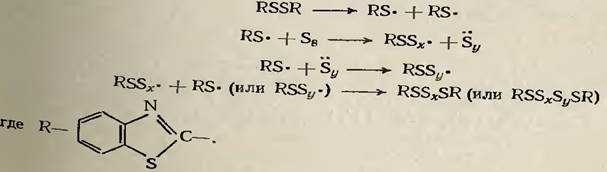

Структурная формула:

CAS № 102-06-07.

Растворяется в хлороформе, толуоле, ацетоне, этаноле, не растворяется в воде, бензоле, бензине, растворимость в каучуке около 2%.

Широко распространенный ускоритель вулканизации средней активности для резиновых смесей на основе натурального и синтетического каучуков (бутадиенстирольного, бутадиеннитрильного, бутилкаучука и др.), а также для латексов.

ДФГ используется в основном для темных резин, так как содержащие его светлоокрашенные резины желтеют. В качестве основного ускорителя может применяться для вулканизации толстостенных изделий, поскольку характеризуется достаточно длительным временем вулканизации.

Как вторичный ускоритель в комбинации с тиазолами и сульфенамидами обеспечивает резиновым смесям высокую скорость вулканизации, хорошие стойкость к подвулканизации и стабильность при хранении. Способствует получению высокомодульных резин. Комбинация гуанидинов с сульфенамидами используется при вулканизации резин, наполненных кремнекислотными наполнителями. Активируется оксидами магния и цинка. Рекомендуемые температуры вулканизации - 135—160°С. Дозировки составляют 1-2 масс. ч. на 100 масс. ч. каучука.

Химический пептизатор хлоропренового каучука серного регулирования.

ДФГ токсичен, ПДК в воздухе рабочей зоны 0,5 мг/м3, горюч, Гвоспл=150°С, нижний предел взрывоопасных концентраций 12,6 г/м3.

ДФГ следует хранить в крытых складских помещениях на поддонах на расстоянии не менее 0,5 м от стен и отопительных приборов.

Торговые марки: Дифенилгуанидин (РФ), Vulkacit D (Lanxess, Германия), Vanax DPG (Vanderbilt, США), Perkacit DPG (Flexsys, Бельгия), Accel D (Kawaguchi, Япония).

Объекты и методы исследования

Объекты исследования

Каучук СКИ-3

Синтетические изопреновые каучуки (СКИ) получают стереоспецифической полимеризацией изопрена (2-метилбутадиена-1,3) в растворе.При синтезе полиизопрена возможно образование макромолекул с четырьмя типами звеньев в зависимости от расположения первого и четвертого атомов углерода элементарного звена по отношению к двойной связи:

В полимерах, состоящих из цис- или граней ,4-звеньев, вероятно соединение молекул по принципу «голова к хвосту» (С1—С4), «голова к голове» (С1—С1) или «хвост к хвосту» (С4-С4). Регулярность микроструктуры (доля звеньев, присоединенных в определенном порядке) является важнейшей характеристикой изопреновых каучуков, которая зависит от состава применяемого катализатора и условий полимеризации. Наибольшее техническое значение имеет стереорегулярныйцис-1,4-изоп- реновый каучук, по строению и свойствам очень близкий к натуральному каучуку.

Таблица 2.1 Технические характеристики

| Технические характеристики | СКИ-3 |

| Вязкость по Муни, МБ (1+8 (100°С)) | |

| Массовая доля антиоксиданта, % | - |

| ДФФД | 0,16 |

| β-нафтиламин | 0,40 |

| Содержание гель-фракции , | |

| Содержание золы,% масс | 0,22 |

Стеариновая к-та

Стеариновая кислота СНз(СН2)1СООН - молекулярная масса 284,48, порошок или хлопья белого, серого или светло-коричневого цвета с типичным запахом. Является активатором вулканизации и пластификатором, улучшает распределение ингредиентов в резиновой смеси.

Стеариновая кислота - нетоксичный продукт, горюча, температура вспышки в открытом тигле равна 195°С.

Активирующее действие обусловлено взаимодействием с оксидом цинка и образованием растворимого в каучуке стеарата цинка, который участвует в процессе вулканизации.

Стеариновая кислота для резиновой промышленности обычно является смесью стеариновой, пальмитиновой и олеиновой кислот. Содержание стеариновой кислоты в резинах, применяемых в резиновой промышленности, должно составлять 50-70%, йодное число -18-32, кислотное число - 192-210, температура застывания - 53-58°С. Высокое йодное число обычно связано с присутствием олеиновой кислоты и (или) небольших количеств полиненасыщенных жирных кислот, которые легко окисляются и менее стабильны, чем стеариновая кислота. В целом увеличение йодного числа стеариновой кислоты может приводить к изменению вулканизационных характеристик резиновых смесей, изменять ее растворимость в каучуке и приводить к «выцветанию» на поверхность резин.

Высшие жирные кислоты являются источником атомов водорода, которые принимают участие в протекающих при вулканизации радикальных реакциях. Однако основная роль высших жирных кислот состоит в повышении эффективности ZnOв реакциях образования поперечных серных связей в вулканизате.

Увеличение скорости присоединения серы в присутствии ZnOи стеариновой кислоты сопровождается также уменьшением количества образующихся циклических сульфидов и возрастанием числа поперечных серных связей.

Торговая марка: Кислота стеариновая техническая (стеарин) (РФ), выпускается многими зарубежными производителями; как правило, зарубежные марки имеют йодное число существенно меньшее.

Оксид цинка (II)

Оксид цинка ZnO- молекулярная масса 81,74, является основным активатором серной вулканизации каучуков диенового типа.

Его действие основано на образовании промежуточных продуктов взаимодействия со стеариновой кислотой, серой и ускорителями вулканизации, так называемых «действительных агентов вулканизации», которые в результате химических превращений образуют поперечные связи в каучуке.

С увеличением удельной поверхности активность оксида цинка возрастает. В резиновой промышленности используется оксид цинка с удельной поверхностью 3,5-9,0 м2/г. Для улучшения диспергирования оксида цинка в резиновых смесях его обрабатывают обычно жирными кислотами. Дозировка в резине составляет до 5 масс. ч. на 100 масс. ч. каучука.

Считают, что окислы металлов взаимодействуют с ускорителями вулканизации, способствуют ускорению реакции присоединения серы к каучуку. Основная функция активатора — повышение частоты вулканизационной сетки. В результате взаимодействия ускорителей вулканизации с ZnOобразуются цинковые соли, по-видимому более реакционноспособные, чем исходные ускорители.

Активирующее действие окислов повышается в присутствии высших жирных кислот (стеариновой, олеиновой, пальмитиновой), особенно при использовании ускорителей вулканизации класса арилтиазолов. Основываясь на способности меркаптоарилтиазолов легко образовывать со стеаратом цинка соответствующие цинковые соли, стеариновую кислоту можно рассматривать как переносчик цинка. Непосредственное участие в реакциях, ведущих к сшиванию макромолекул каучука, является одним из основных актов в действии окислов металлов как активатора вулканизации. В присутствии ускорителей вулканизации каучук достаточно интенсивно взаимодействует с серой при температурах вулканизации и в отсутствие активатора, однако с применением ZnOпри одном и том же количестве связанной серы достигается значительно больший эффект структурирования

С увеличением концентрации ZnO возрастают скорости реакций образования тиольных групп и их расхода в процессе вулканизации.

Сульфенамид Ц

Структурная формула:

| Наименование показателя | Норма по ТУ |

| Внешний вид | Цилиндрические гранулы от светло-кремового до светло-зеленого цвета, агломераты не допускаются |

| Массовая доля пылевидного продукта (просев на сите с сеткой 014К), %, не более | 3,0 |

| Массовая доля остатка, нерастворимого в спирте, %, не более | 0,7 |

| Потеря массы при 60 ºС, %, не более | 0,5 |

| Температура плавления, ºС, не ниже | |

| Массовая доля золы, %, не более | 0,3 |

| Механическая прочность гранул: массовая доля просева на сите с сеткой 09К после испытания, % | 0,6 — 6,0 |

Каптакс

Структурная формула:

| Наименование показателя | Норма по ГОСТ |

| Внешний вид | Цилиндрические гранулы от светло-желтого до желтого цвета |

| Массовая доля 2-меркаптобензтизола, % | |

| Температура плавления, °C, не менее | |

| Массовая доля золы, %, не более | 0,2 |

| Массовая доля летучих веществ, %, не менее | 0,5 |

| Механическая прочность гранул, % | 0,8-8 |

| Массовая доля пылевидного продукта в гранулах, %, не более |

Альтакс

Структурная формула:

| Наименование показателя | Норма по ТУ |

| Внешний вид | Порошок или гранулы цилиндрической формы, желтовато-серого или кремового цвета. |

| Массовая доля 2-меркаптобензтизола, % | ≤ 1,0 |

| Массовая доля основного вещества, % | ≥ 93,5 |

| Температура плавления, °C | ≥ 168 |

| Массовая доля воды, % | ≤ 0,3 |

Дифенилгуанидин

N,N'-Дифенилгуанидин

| Наименование показателя | Норма по ТУ |

| Внешний вид | Белый или светло-серый порошок |

| Массовая доля основного в-ва | мин 98,5 % |

| Точка плавления | мин 146-148 ºС |

| Потери при нагреве | не более 0,15 % |

| Зола | не более 0,15 % |

| Отсев на сите | 150 um — отсутств. 100 um — отсутств. |

Нафтам-2

Фенил-Р-нафтиламин ФБН (PBN) с молекулярной массой 219 представляет собой чешуйку или порошок от серого до светло-коричневого цвета плотностью 1230 кг/м3, 7пл=108°С.

Брутто-формула: C16H13N.

Структурная формула:

CAS № 135-88-6.

ГОСТ 39-79.

Растворяется в бензоле, горячем этиловом спирте, эфире, ацетоне, не растворяется в воде. Малолетуч. Умеренно токсичен, LD50=2 г/кг. Окрашивает.

Является стабилизатором синтетических каучуков, термостабилизатором, антиоксидантом, противоутомителем резин промышленного назначения. Не является антиозонантом..

Применяется рря синтетических каучуков общего назначения (дозировка 0,5-3,0%), резин на основе синтетических каучуков общего назначения (дозировка 1-3%).

Транспортируется всеми видами транспорта в крытых транспортных средствах в соответствии с Правилами перевозок. Гарантийный срок хранения в заводской упаковке.

Выпускается под торговыми марками Неозон Д (Россия), Нафтам-2 (Украина), Antioxidant D(PBN) (КНР).

Ацетонанил Р

Полимеризованный 2,2,4-триметил-1,2-дигидрохинолин ТМХ (TMQ) представляет собой чешуйки или гранулы от янтарно-желтого до коричневого цвета плотностью 1100 кг/м3.

Брутто-формула: (Ci2H15N)n.

Структурная формула:

где n=1—3.

CASN» 26780-96-1.

ТУ 6-00-04691277-202-97 (ОАО «Химпром», г. Новочебоксарск)

Растворяется в бензоле, хлороформе, ацетоне, этиловом спирте, соляной кислоте, не растворяется в воде. Малолетуч. Обладает умеренной красящей способностью. Горючее вещество. Температура вспышки в открытом тигле 185°С, воспламенения 287°С, самовоспламенения 475°С. ПДК пыли в воздухе рабочей зоны составляет 1 мг/м3. Средства пожаротушения: порошковые составы, пена, распыленная вода.

Является антиоксидантом и термостабилизатором для резни на основе натурального и синтетических каучуков общего назначения. Применение в сочетании с алкил-арил-замещенными л-фенилендиаминами обеспечивает синергический эффект в защитном действии, в результате чего резко увеличивается тепло-, озоностойкость и усталостная выносливость резин.

Применяется рая резин на основе натурального и синтетических каучуков (дозировка 0,5-5%), включая резины, вулканизуемые пероксидами (дозировка 0,25-1%).

Транспортируется всеми видами транспорта в крытых транспортных средствах в соответствии с Правилами перевозок. Гарантийный срок хранения в заводской упаковке при нормальных условиях -1-2 года с даты изготовления (в зависимости от фирмы-изготовителя).

По классификации грузов относится к 9-му классу опасности.

Выпускается под торговыми марками Ацегонанил Н (Россия); Flectol TMQ (Flexsys, Бельгия), Vulkanox HS (Lanxess, Германия), Naugard Q (Uniroyal, США), Rubatan 184 (Gequisa, Испания), Antioxidant RD(TMQ) (КНР), Pilnox TDQ (Индия), Accinox TQ (Индия).

Тех.углерод П-514

Получается печным способом, среднеактивности, со средними показателями дисперсности и структурноcти. Выпускается в гранулированном виде.

Используется для каркасных, брекерных и камерных шинных резин. Применяется для изготовления резиновых технических изделий, кабелей и обуви.

| П 514 (ПМ-50) | Физико-химические показатели |

| Удельная геометрическая поверхность, м2/г | 50-57 |

| Абсорбция дибутилфталата,см3/100 г | 97-105 |

| pH водной суспензии | 6-8 |

| Массовая доля потерь при 105°С,% не более | 0,9 |

| Зольность, % не более | 0,45 |

| Массовая доля общей серы, % не более | 1.1 |

| Массовая доля остатка после просева через сито с сеткой: | - |

| 0045К по ГОСТ 3584-73, % не более | 0,08 |

| 05К по ГОСТ 3584-73, % не более | 0,0008 |

| 014К по ГОСТ 3584-73, % не более | 0,02 |

| Массовая доля пыли в гранулированном техническом углероде, % не более | 6,0 |

| Сопротивление гранул истиранию, % | 87-95 |

| Насыпная плотность гранулированного технического углерода, г/1000 см3 не менее | |

| Светопропускание толуольного экстракта, % не менее |

Сера

В качестве основного вулканизующего агента для каучуков с высокой степенью непредельности является сера.

В производстве шин и РТИ используются две модификации серы: ромбическая, или растворимая, состоящая из колец Ss, и нерастворимая или полимерная Sn.

Сера техническая молотая Ss- атомная масса 32,06, представляет собой порошок желтого, серо-желтого или зеленоватого цвета, плотностью 2000-2070 кг/м3; температура плавления Тпл=112-119°С. Получается из самородных руд или природного газа. Растворяется в сероуглероде (приблизительно в соотношении 36 г Ss/100 г CS2), при нагревании - в диэтиловом эфире и бензине, слабо - в этаноле, бензоле; не растворяется в воде. Растворимость в каучуках зависит от температуры и типа каучука: при 20°С растворимость серы составляет около 1% в натуральном каучуке, 0,8% - в бутадиенстирольном, 0,35% - в бутадиеннитрильном, также плохо растворяется в полибутадиене. Природная сера лучше распределяется в каучуках благодаря присутствию природных битумов. Газовая сера распределяется значительно хуже, особенно в полярных каучуках. Для улучшения распределения газовой серы основные производители добавляют в продукт антистатические и диспергирующие добавк

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...