Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Расчет тихоходного вала редуктора.

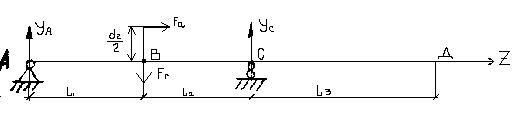

Построение эпюр изгибающих моментов в вертикальной плоскости.

Рис. 6.8.Расчетная схема вала для определения опорных реакций от действия сил в вертикальной плоскости.

Определим опорные реакции в вертикальной плоскости из уравнения равновесия:

Найдем YA по формуле:

Найдем YC по формуле:

Проверим правильность найденных ответных опорных реакций в подшипниках:

Построим эпюру изгибающих моментов по участкам:

|

Рис. 6.9. Эпюра изгибающих моментов в вертикальной плоскости.

Построение эпюр изгибающих моментов в горизонтальной плоскости.

Рис. 6.10. Расчетная схема вала для определения опорных реакций от действия сил в горизонтальной плоскости.

Определим опорные реакции в горизонтальной плоскости из уравнения равновесия:

Найдем XC по формуле:

В силу симметрии:

Построим эпюру изгибающих моментов по участкам:

|

Рис 6.11. Эпюра изгибающих моментов в горизонтальной плоскости.

Построение суммарной эпюры изгибающих моментов в плоскости ХУ.

Плоскости Х и У взаимно перпендикулярные, поэтому изгибающие моменты по участкам найдем по формулам:

|

Рис. 6.12. Суммарная эпюра изгибающих моментов в плоскости ХУ.

Построение эпюры изгибающих моментов от действия поперечной силы.

В большинстве случаев муфты из-за несносности соединяемых валов нагружают вал дополнительной поперечной силой FM, приложенной к середине выступающего конца вала и равной:

В нашем случае

Рис. 6.13. Расчетная схема вала для определения опорных реакций от действия поперечной силы.

Определяем опорные реакции от силы  , обозначив реакции RA, RC:

, обозначив реакции RA, RC:

Проверяем правильность определения реакций:

Реакции найдены верно.

Строим эпюру изгибающих моментов по участкам от силы FM.

|

Рис. 6.14. Эпюра изгибающих моментов от поперечной силы.

Построение суммарной эпюры изгибающих моментов.

Ординаты суммарной эпюры изгибающих моментов от совместного действия сил находим по формуле:

|

Рис. 6.15. Суммарная эпюра изгибающих моментов

Проектный расчет быстроходного вала редуктора.

Шестерни конструируют либо отдельно от вала (насадная шестерня), либо за одно целое с валом (вал-шестерня). Более рациональной конструкцией является вал-шестерня. Точность и надежность вала-шестерни выше, так как нет соединения шестерни с валом и, следовательно, меньше возможных погрешностей и источников отказов. При этом стоимость изготовления ниже, чем вала и насадной шестерни. Именно поэтому все шестерни редукторов выполняют вместе с валом. Насадные шестерни применяют в тех случаях, когда по каким либо причинам их нельзя сделать вместе с валом (например, по условиям работы шестерня должна быть подвижной вдоль оси вала). При изготовлении вала-шестерни зубья цилиндрической зубчатой передачи нарезают на валу.

С целью унификации принимаем диаметр выходного конца быстроходного вала равным диаметру выходного конца тихоходного вала, т.е. dвых1 = 40 мм, тогда диаметр вала под подшипники будет равен dподш1 = 45 мм. Затем вводим свободный участок вала диаметром dcв = 50 мм и длиной lсв = 10…20 мм (в зависимости от типа смазки). Далее на участке вала нарезаются зубья (dа1, d1, df1), длина участка вала равна ширине шестерни (b1). Затем снова свободный участок того же диаметра и длины, что и предыдущий свободный участок, далее идет диаметр под подшипник (dп1), но длиной, равной ширине насаживаемого подшипника (B).

|

Рис. 6.19. Эскиз быстроходного вала.

Проверочный расчет шпонок.

¨ Проверка шпонок на смятие.

Выбранные ранее шпонки проверим на смятие рабочих поверхностей.

Расчет сводится к выполнению условия σсм ≤ [σсм],

где [σсм] – допустимые напряжения смятия.

Если ступица стальная, то [σсм] = 100…150 Мпа;

если ступица чугунная - [σсм] = 60…90 Мпа.

Меньшие значения допускаемых напряжений принимают при передаче неравномерных или ударных нагрузок.

Напряжение смятия найдем по формуле:

,

,

где  - окружная сила,

- окружная сила,

Т – передаваемый крутящий момент,

d – диаметр вала,

- расчетная площадь смятия паза в ступице,

- расчетная площадь смятия паза в ступице,

h – высота шпонки,

t1 – глубина паза вала,

lp – расчетная длина шпонки (для призматических шпонок со скругленными концами  , где

, где  - стандартная длина шпонки; b – ширина шпонки).

- стандартная длина шпонки; b – ширина шпонки).

Параметры шпонок представлены в Приложении 12.

В нашем случае для шпонки на выходном конце вала под муфтой:

Материал муфты – чугун.

Шпонка не проходит по напряжениям смятия рабочих поверхностей, поэтому установим вторую шпонку под углом 180˚, тогда крутящий момент может быть уменьшен в 1,5 раза.

Шпонка под ступицей зубчатого колеса.

Материал колеса – сталь.

.

.

Таким образом, выбранные ранее шпонки подходят по напряжениям смятия.

¨ Проверка шпонок на срез.

Напряжения среза найдем по формуле:

,

,

где  - площадь среза шпонки,

- площадь среза шпонки,

b – ширина шпонки,

l – стандартная длина шпонки,

[τср] – допускаемое напряжение среза,

[τср] = 60…100 МПа (меньшие значения принимают при неравномерной или ударной нагрузке).

Шпонка на выходном конце вала под муфтой.

Шпонка под ступицей зубчатого колеса.

Следовательно, выбранные ранее шпонки подходят по напряжениям среза.

Выбор и расчет муфт.

С целью компенсации радиальных, осевых и угловых смещений валов при эксплуатации привода, тихоходный вал редуктора и вал шестерни открытой зубчатой передачи соединены зубчатой муфтой (М3), типоразмер которой выбираем по диаметру вала редуктора с учетом ограничения:

,

,

где К – коэффициент режима работы;

Тном - номинальный длительно действующий момент (Т2) .

К = 1,1…1,4 – при спокойной работе и небольших разгоняемых массах (приводы конвейеров, испытательных установок);

К = 1,5…2,0 – при переменной нагрузки и средних разгоняемых массах (поршневые компрессоры, мельницы, металлорежущие станки);

К = 2,5…4,0 – при ударной нагрузке и больших разгоняемых массах (молоты, прокатные станы).

Параметры муфты МЗ представлены в Приложении 11.

В нашем случае, при диаметре d = 40 мм выбираем по ГОСТ 5006-66 муфту МЗ с  , так как при Т2 = 453,7 Нм, К = 1,5 получим:

, так как при Т2 = 453,7 Нм, К = 1,5 получим:  . Следовательно, прочность муфты обеспечена.

. Следовательно, прочность муфты обеспечена.

Для соединения вала электродвигателя с быстроходным валом редуктора используем упругую втулочно-пальцевую муфту (МУВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Ткр < [Ткр], где Ткр – крутящий момент на валу (Т1);

[Ткр] – табличное значение крутящего момента для выбранной муфты.

Параметры муфты МУВП представлены в Приложении 10.

В нашем случае при диаметре d = 40 мм выбираем по ГОСТ 21424-75 муфту МУВП с  > Т1 = 119,42Нм.

> Т1 = 119,42Нм.

Поскольку в данном случае применяется стандартная муфта, проверку на смятие ее упругого элемента и пальцев на изгиб не производим.

Заключение.

В соответствии с техническим заданием на курсовой проект по теме «Проектирование привода очистного барабана» выполнен следующий объем расчетно-графических работ.

По результатам кинематического и силового расчета обоснован выбор электродвигателя привода, определены кинематические и силовые параметры привода.

По критерию контактной выносливости зубьев определены геометрические и кинематические параметры зацепления закрытой зубчатой передачи. В результате проверочных расчетов зубьев тихоходной ступени редуктора по напряжениям изгиба установлена их усталостная и статическая прочность.

Из проектного расчета валов редуктора на кручение определены их размеры , составлена расчетная схема тихоходного вала. По результатам проверочных расчетов тихоходного вала по нормальным и касательным напряжениям установлена его усталостная и статическая прочность. Осуществлена проверка прочности шпоночных соединений и работоспособности подшипников. Подобраны стандартные приводные муфты.

Обоснован выбор способа смазки зубчатых колос и подшипников редуктора, даны рекомендации по выбору смазочного материала, сформулированы мероприятия по охране труда.

Библиографический список.

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001. – 447с.

2. Виноградов Э.В., Иванов В.Н., Маковенко С.Я. Прикладная механика (курс лекций). Часть III. Учебное пособие. – М.: МГВМИ, 2000. – 178с.

3. Свистунов Е.А., Чиченев Н.А. Расчет деталей и узлов металлургических машин. Справочник. – М.: Металлургия, 1985. – 184с.

4. Теплышев П.П., Чиченев Н.А. Прикладная механика и механическое оборудование обогатительных фабрик. Учебное пособие для курсового проектирования. – М.: МИСиС, 1990. – 98с.

5. Чиченев Н.А., Свистунов Е.А. Руководство к решению задач по прикладной механике. Учебное пособие для студентов инженерно-технологических специальностей вузов. – М.: Машиностроение, 1979. – 80с.

6. Попов В.Д., Ирошников С.А. Основы конструирования узлов и деталей машин. Атлас конструкций. – М.: МИСиС, 2000. – 60с.

7. Веремеевич А.Н. Морозова И.Г., Герасимова А.А. Разработка рабочих чертежей. Учебное пособие – М.: МИСиС. 2004.

7. Вопросы для подготовки к защите проекта

1. Сформулируйте цель и задачи курсового проекта.

2. Объясните назначение и принцип работы механизма.

3. Из каких узлов состоит привод машины? Объясните их назначение.

4. Обоснуйте принцип выбора электродвигателя.

5. Аргументируйте выбор материала и твердости зубьев шестерни и закрытой колеса зубчатой передачи.

6. Объясните обозначение параметров  .

.

7. Что такое модуль зацепления, его размерность и использование?

8. Назовите основные геометрические параметры зубчатого зацепления.

9. Какие силы вы знаете в зубчатых зацеплениях, как они направлены и как вычисляются?

10. Как отличаются между собой передаваемые мощности, крутящие моменты и частоты вращения на различных валах редуктора?

11. Аргументируйте выбор типа подшипника.

12. Объясните, с какой целью подшипники выпускают разных серий?

13. Расскажите, как осуществляется сборка и разборка редуктора.

14. Какие системы и типы посадок использованы и почему?

15. Объясните посадки колец подшипников на вал и в корпус.

16. Каким образом предотвращается осевое смещение колеса вдоль вала?

17. В каких случаях шестерню изготавливают заодно с валом?

18. Какие размеры необходимо проставлять на чертеже общего вида?

19. Как определяются диаметры валов?

20. Какие графические упрощения допущены на сборочном чертеже редуктора?

21. Аргументируйте выбор типа муфты и расскажите о ее конструктивных особенностях.

22. Расскажите о способах фиксации полумуфт на валах.

23. Какие размеры необходимо проставить на рабочих чертежах деталей?

24. Расшифруйте обозначение марок сталей, использованных в проекте для изготовления деталей.

25. Аргументируйте необходимость использования термообработки зубчатого колеса и вала.

26. Объясните назначение рабочих чертежей деталей.

27. Объясните обозначения шероховатости на рабочих чертежах зубчатого колеса и вала.

28. Объясните обозначение отклонений формы и расположения поверхностей на рабочих чертежах.

29. Каким образом осуществляется смазка редуктора? Аргументируйте объем и сорт смазки.

30. Какие средства предусмотрены для предотвращения вытекания смазки из редуктора?

31. Что такое эквивалентное число циклов нагружения?

32. Что такое базовое число циклов нагружений при расчете на изгиб и контактную прочность?

33. Объясните параметры, входящие в формулы для расчета зубчатых передач на выносливость при изгибе и по контактным напряжениям.

34. Аргументируйте необходимость расчетов зубьев на статическую прочность по пиковым нагрузкам.

35. В каких случаях рекомендуется применять косозубые колеса?

36. Объясните параметры, входящие в формулу для расчета коэффициента запаса прочности вала, работающего на изгиб с кручением.

37. Объясните параметры, входящие в формулу для расчетов призматической шпонки, и покажите поверхности смятия и среза.

38. Объясните параметры, входящие в формулы для определения эквивалентной динамической нагрузки подшипника качения.

39. Аргументируйте выбор типа и конструкции зубчатого колеса.

40. Обоснуйте выбор способа смазки подшипников качения.

41. Объясните назначение смотрового люка и пробки отдушины.

42. Обоснуйте наличие или отсутствие маслоудерживающих и маслоотражательных колец.

43. Какой подшипник на тихоходном валу является наиболее нагруженном и почему?

44. Объясните устройства и назначение прокладок между корпусом редуктора и крышками подшипника.

45. Зачем на литых деталях обрабатывают опорные поверхности под болты и гайки?

46. Объясните устройство, назначение и расположение сливной пробки.

47. Объясните назначение, конструкцию и принцип действия устройства для контроля уровня масла.

48. Почему на чертеже при сопряжении колеса с валом проставлены две разные посадки на одном номинальном размере?

49. Почему при установке в корпус подшипник качения заглубляют на 2…5 мм?

50. С какой целью мазеудерживающее кольцо выдвигают из расточки внутрь корпуса на 2…3 мм?

51. Из каких материалов изготавливают пружинные шайбы и зачем их устанавливают?

52. Как определяют размеры шпонок?

53. Укажите способы предотвращения самоотвинчивания гаек.

54. Объясните, почему при соединении вала электродвигателя с ведущим валом редуктора используют упругую муфту (например, МУВП), а на ведомом валу ставят жесткую компенсирующую муфту (например, зубчатую)?

55. В процессе эксплуатации выяснилось, что зубчатая передача часто выходит из строя из-за поломки зубьев. Предложите 3-4 способа увеличения долговечности передачи.

56. Опыт эксплуатации показал, что зубчатая передача преждевременно выходит из строя из-за недостаточной контактной прочности (перегрузка около 20%). Предложите 3-4 способа увеличения долговечности передачи.

57. В процессе эксплуатации возникла необходимость заменить масло. Что для этого нужно сделать?

Приложения

В данном учебном пособии приведены справочные данные, которые в основном учебном пособии, рекомендованном кафедрой по курсовому проектированию для студентов всех факультетов (Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Высшая школа, 2001. – 447с.) полностью отсутствуют, либо представлены в неудобном для непосредственного использования виде.

Приложения содержат следующие материалы:

1. Форма титульного листа пояснительной записки.

2. Форма бланка технического задания на курсовой проект.

3. Форма бланков спецификации (2 листа).

4. Сводная таблица допусков и посадок.

5. Предельные отклонения размеров отверстий и валов, колец подшипников.

6. Электродвигатели из серии АИР.

7. Механические характеристики некоторых марок сталей.

8. Подшипники шариковые радиальные однорядные.

9. Подшипники шариковые радиально-упорные однорядные.

10. Основные параметры МУВП.

11. Основные параметры зубчатых муфт типа МЗ.

12. Шпонки призматические.

13. Цилиндрические концы валов.

14. Манжеты резиновые армированные для валов.

Приложение 1

Московский государственный институт стали и сплавов

(технологический университет)

Кафедра машин и агрегатов металлургических предприятий

Пояснительная записка

к проекту по курсу

тема курсового проекта

Факультет

Группа

Студент

Руководитель

Приложение 2.

Московский государственный институт стали и сплавов

(технологический университет)

кафедра МАМП

Задание №

студенту

группы фак-т

на разработку курсового проекта по курсу

тема проекта:____________________________________________________________________

ИСХОДНЫЕ ДАННЫЕ

1.

2.

3.

4.

5.

6.

7.

Сроки исполнения:

Предварительный расчет

1-й лист

2-й лист

3-й лист

Оформление проекта

Защита проекта

Дата выдачи “” 20 г. Руководитель

Приложение 3.

Форма бланков спецификации.

Лист 1

| Формат | Зона | Поз. | Обозначение | Наименование | Кол-во | Примеч. | ||||||||||||

| Подпись и дата | ||||||||||||||||||

| Инв № дубл | ||||||||||||||||||

| Взам. инв № | ||||||||||||||||||

| Подпись и дата | ||||||||||||||||||

| Инв № подл | Изм | Лист | № докум | Подп. | Дата | |||||||||||||

| Студент | Лист | |||||||||||||||||

| Консульт. | ||||||||||||||||||

| Зав. каф. | МИСиС | |||||||||||||||||

Продолжение приложения 3.

лист 2

| Формат | Зона | Поз. | Обозначение | Наименование | Кол-во | Примеч. | |||||||||||

| Подпись и дата | |||||||||||||||||

| Инв № дубл | |||||||||||||||||

| Взам. инв № | |||||||||||||||||

| Подпись и дата | |||||||||||||||||

| Инв № подл | |||||||||||||||||

| Лист | |||||||||||||||||

| Изм | Лист | № докум | Подп. | Дата | |||||||||||||

Приложение 4.

Сводная таблица допусков и посадок

| Сопряженные детали и их посадки | Характеристика сопряжения (значения в мкм) | Графическое изображение полей допусков | |||

| Вал-колесо Æ | Предельные отклонения | Отверстие |

| ||

| Вал | |||||

| Допуск | Отверстие | ||||

| Вал | |||||

| Зазор | макс. мин. | ||||

| Натяг | макс. мин. | ||||

| Вал-колесо Æ | Предельные отклонения | Отверстие |

| ||

| Вал | |||||

| Допуск | Отверстие | ||||

| Вал | |||||

| Зазор | макс. мин. | ||||

| Натяг | макс. мин. | ||||

| Подшипник-вал Æ | Предельные отклонения | Отверстие |

| ||

| Вал | |||||

| Допуск | Отверстие | ||||

| Вал | |||||

| Зазор | макс. мин. | ||||

| Натяг | макс. мин. | ||||

| Подшипник-корпус Æ | Предельные отклонения | Отверстие |

| ||

| Вал | |||||

| Допуск | Отверстие | ||||

| Вал | |||||

| Зазор | макс. мин. | ||||

| Натяг | макс. мин. |

Приложение 5.

Расчет тихоходного вала редуктора.

|

|

|  | ||||

|

Рис. 6.4. Расчетная схема тихоходного вала.

¨ Выбор материала вала.

Для валов редукторов общего назначения применяют углеродистые стали Ст.3, Ст.4, Ст.5,25,30,40 и 45 без термообработки. Валы, к которым предъявляются повышенные требования по несущей способности и долговечности, изготавливают из улучшенных среднеуглеродистых или легированных сталей 35,40,45,40Х,40ХН и др. Ответственные тяжелонагруженные валы изготавливают из легированных сталей 40ХН,40ХН2МА, 30ХГТ и др. Механические характеристики сталей представлены в Приложении 7.

В нашем случае в качестве материала вала выберем конструкционную сталь 35 по ГОСТ 1050-88 со следующими механическими характеристиками:

бВ=520МПа, бт=280Мпа, τТ =170МПа,

б-1 =250МПа, τ-1 =150Мпа

¨ Определение диаметра и длины выходного конца тихоходного вала.

Так как конструкция вала (места приложения нагрузки, расположения опор и т.п.) на данном этапе не известно, то предварительно определяем минимальный диаметр из расчета только на кручение:

Так как конструкция вала (места приложения нагрузки, расположения опор и т.п.) на данном этапе не известно, то предварительно определяем минимальный диаметр из расчета только на кручение:

где dвых – диаметр выходного конца вала (диаметр вала под муфтой) , мм;

Т2 – крутящий (вращающий) момент на тихоходном валу, Нм;

[τ] – условное допускаемое напряжение при кручении, обычно принимают [τ]=15…30 МПа

После подстановки значений [τ] формула примет вид:

.

.

В нашем случае :

.

.

Полученное значение диаметра округляем до ближайшего стандартного значения по ГОСТ 6636-69, которое должно соответствовать посадочному диаметру зубчатой муфты (Приложение 11).

Стандартные значения диаметра (мм) следующие:10; 10,5; 11; 11,5; 12; 13; 14; 15; 16;17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 6; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125 и т.д.

Длина выходного участка вала стандартизована и зависит от типа размера зубчатой муфты.

Зависимость диаметра и длины выходных концов валов представлены в Приложении 13.

В нашем случае принимаем  ,

,

¨ Определение диаметров и длины участков ступенчатого тихоходного вала.

После определения диаметра и длины выходного конца вала назначают диаметры и длины других участков вала из конструктивных соображений с учетом удобства монтажа на вал колес, подшипников и необходимости фиксации этих деталей на валу в осевом направлении.

— Диаметр вала под подшипники определим по формуле:

— Длина вала под подшипник со стороны выходного конца вала может быть определена по формуле:

,

,

а с противоположной стороны длина вала под подшипник равна ширине подшипника, т.е.

Значение диаметра вала под подшипник должно быть стандартным и соответствовать диаметру внутреннего кольца подшипника.

— Диаметр вала под колесо определим по формуле:

— Длина вала под колесо соответствует ширине зубчатого колеса, т.е.

— Для фиксации колеса на валу вводится участок вала, называемый буртом.

— Длина бурта принимается из конструктивных соображений:

Чтобы прижать колесо к бурту применяется дистанционное кольцо.

Наружный диаметр кольца соответствует диаметру бурта, а длина кольца – длине бурта, т.е.  .

.

¨ Предварительный выбор подшипников.

Подшипник выбираем по диаметру вала и по соотношению Fa/ Fr.

| Fa/ Fr | < 0.35 | 0.35 – 0.7 | 0.71 – 1 | > 1 |

| Тип подшипника | ||||

| Угол касательной α, градус |

Подшипники выбираем из Приложения 8 или 9 .

Для прямозубых передач применяют радиальные однорядные шарикоподшипники (ГОСТ 8338-75), для косозубых передач – радиально-упорные подшипники (ГОСТ 831-75).

В нашем случае

Выбираем радиально-упорный подшипник тип 36000 легкой узкой серии для dп = 45 мм. (рис.6.5.)

|

Рис. 6.5. Эскиз подшипника.

Представим параметры выбранного подшипника в таблице 6.12.:

Таблица 6.12.

| Обозначение подшипника | Размеры, мм | Грузоподъемность, кН | ||||

| d | D | В | r | С | С0 | |

| 2.5 | 32,3 | 25,6 |

¨ Предварительный выбор шпонок.

По величине посадочных диаметров выбираем размеры призматических шпонок по ГОСТ 23360-78. (Приложение 12)

|

Рис 6.6. Эскиз шпоночного соединения.

Длина шпонки принимается на 3…10 мм меньше, чем длина насаживаемой детали, из стандартного ряда. Зубчатое колесо крепится на тихоходном валу с помощью шпонки; на выходном конце вала крепится полумуфта так же с помощью шпонки.

Так как ширина насаживаемого колеса  , то длину шпонки принимаем

, то длину шпонки принимаем  . Длина выходного конца вала

. Длина выходного конца вала  , поэтому длину шпонки принимаем

, поэтому длину шпонки принимаем  . Для призматических шпонок

. Для призматических шпонок  .

.

Параметры выбранных шпонок представим в виде таблицы 6.13:

Таблица 6.13.

| Диаметр вала d, мм | Сечение шпонки, мм | Глубина паза, мм | Длина шпонки l, мм | |||

| b | h | вала t1 | ступицы t2 | |||

| 5.5 | 3.8 | |||||

| 3,3 |

6.5.2. Проверочный расчет тихоходного вала.

¨ Общая расчетная схема вала представлена на рисунке 6.7.

Рис. 6.7. Общая расчетная схема вала.

Определим плечи действия сил: L1, L2, L3.:

|

.

¨ Построение эпюр изгибающих и крутящих моментов.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...