Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ОБЩИЕ ТЕНДЕНЦИИ В РАЗВИТИИ ПРОИЗВОДСТВА

ВВЕДЕНИЕ

Древесная (механическая) масса – волокнистый полуфабрикат сверхвысокого выхода (85-97%), получаемый путем истирания древесины на дефибрере или размоле щепы в дисковых мельницах.

Древесная масса является основным компонентом газетной бумаги и широко используется в композиции других видов бумаги для печати и в бумагах санитарно-бытового назначения.

Повышение содержания древесной (механической) массы в композиции бумаги для печати, в том числе и газетной, позволяет экономить не только дорогостоящую целлюлозу, но и улучшить печатные свойства бумаги.

В последние годы бурно развивается производство древесной массы из щепы в дисковых мельницах: термомеханической, химико-термомеханичес-кой, химико-механической и т.п. Считается, что в перспективе древесная масса из щепы полностью вытеснит дефибрерную древесную массу. Однако производство древесной массы из щепы связано с весьма высоким удельным расходом электроэнергии, и резкий рост стоимости энергии в последние годы может внести определенные коррективы в эти тенденции.

В балансе волокнистых полуфабрикатов, произведенных на предприятиях России, механическая масса составляет более 20 %.

ВИДЫ ДРЕВЕСНОЙ МАССЫ

В настоящее время промышленное применение имеют следующие виды древесной массы (ДМ):

ДМ, получаемая из древесины в виде балансов:

ДДМ – дефибрерная, белая, получаемая путем истирания древесины на дефибрерах; бурая – путем дефибрирования предварительно пропаренной древесины (вырабатывается в небольших количествах);

ДДМД (ДМД) – дефибрерная древесная масса давления, получаемая путем дефибрирования древесины под давлением.

ДМ, получаемая из древесной щепы путем размола в дисковых мельницах (полуфабрикаты высокого выхода из щепы):

РММ (РДМ) – рафинерная механическая масса (рафинерная ДМ), получаемая путем размола при атмосферном давлении щепы после промывки (гидролитической обработки) без предварительной пропарки и обработки химикатами;

РДМД – рафинерная древесная масса давления, которая получается аналогично РММ (РДМ), только размол ведется при повышенном давлении;

ТММ – термомеханическая масса, получаемая из щепы после термогидролитической обработки при давлении 100-300 кПа и температуре 100-135ºС с последующим размолом в две ступени: на первой ступени – под давлением, на второй ступени – при повышенном или при атмосферном давлении;

ХТММ – химико-термомеханическая масса, получаемая путем совместной химической и термогидролитической обработки и размола щепы в две ступени под давлением;

ХММ – химико-механическая масса, получаемая при интенсивной обработке щепы химическими реагентами с последующей короткой по времени тепловой обработкой (варкой) и размолом под давлением в одну или в две ступени.

Последние 3 вида полуфабрикатов высокого выхода имеют целый ряд разновидностей в зависимости от условий размола, пропарки и пропитки щепы, вида применяемого химического реагента, расхода химикатов и других факторов.

ОБЩИЕ ТЕНДЕНЦИИ В РАЗВИТИИ ПРОИЗВОДСТВА

ДРЕВЕСНОЙ МАССЫ

Основной задачей развития целлюлозно-бумажной промышленности остается рациональное, эффективное использование древесных ресурсов.

Этому требованию отвечает производство ДМ. На 1 т ДМ расходуется в 2-2,5 раза меньше древесины, чем на 1 т целлюлозы. Кроме того, производство ДМ меньше всего связано с загрязнением воздушной среды и водоемов.

В нашей стране большая часть ДМ в настоящее время получается дефибрированием балансовой древесины, и ДДМ применяется главным образом в композиции газетной бумаги. Из-за неудовлетворительных бумагообразующих свойств в композиции других печатных видов бумаги она имеет ограниченное применение и не может полностью заменить целлюлозу. Поэтому в последние годы большое внимание уделяется совершенствованию этого способа получения ДМ. Большие успехи достигнуты Финской фирмой “Тампелла”, разработавшей процесс дефибрирования под давлением. Разработанный способ широко внедрен в промышленность Финляндии, Германии, Австрии, США, Швеции и других стран. Основные преимущества способа перед обычным – высокие показатели механической прочности получаемой ДМ, возможность рекуперации тепла. Фирма “Тампелла” ведет работы по совершенствованию данного способа производства ДМ.

Считается более перспективной и интенсивно развивается технология производства древесной (механической) массы из щепы. Объясняется это расширением сырьевой базы целлюлозно-бумажной промышленности за счет использования щепы из нестандартной и короткомерной балансовой древесины, отходов лесопиления и деревообработки и древесины лиственных пород. Технологический процесс производства ДМ из щепы на современных дисковых мельницах более совершенен, обусловливает высокий уровень автоматизации и обеспечивает получение массы с лучшими показателями качества, что позволяет увеличивать ее количество в композиции бумаги взамен дорогостоящей целлюлозы.

В 2000 г. в мире произведено около 40 млн.т современных видов механической массы (исключая ДДМ, объем которой составляет около 15 млн.т в год). В ближайшие годы максимальное увеличение объема намечается в производстве ТММ и ХТММ. Работы по совершенствованию технологии этих способов производства механической массы продолжаются. Наиболее радикальные изменения технологии осуществляются в производстве ХТММ.

В настоящее время лидером в мировой целлюлозно-бумажной промышленности в области технологии и крупнейшим изготовителем оборудования для производства ТММ и ХТММ/ХММ является фирма “Sunds Defibrator AB”. В 15 странах мира эксплуатируются 85 ее установок производства ХММ-ХТММ общей производительностью 20 тыс.т в сутки. Фирма постоянно занимается улучшением технологии существующих видов механической массы, разработкой новых, еще более качественных полуфабрикатов высокого выхода. Разрабатывается новое, более современное оборудование, позволяющее снизить энергетические и сырьевые расходы на производство механической массы, увеличить объем используемой лиственной древесины.

Важное значение придается процессу отбелки механической массы, стабильности белизны полуфабрикатов высокого выхода, снижению стоимости процесса отбелки, что позволяет увеличить содержание этих полуфабрикатов в композиции высококачественных видов бумаги.

Мощности по производству механической массы из щепы в России составляют 462 тыс.т/год или примерно 25 % от общего объема производства механической массы. В нашей стране производят все современные виды механической массы, кроме ДМД.

ИЗ БАЛАНСОВ

Подготовка древесины для дефибрирования

Перед дефибрированием древесина распиливается на отрезки необходимой длины (в зависимости от ширины дефибрерного камня) и подвергается окорке. Длина готового баланса должна быть на 50-100 мм меньше ширины камня, чтобы избежать повышенного образования щепочек (спичек) при дефибрировании.

Применяемое оборудование и последовательность технологических операций подготовки древесины зависят от способа ее хранения. В штабелях и в воде древесина хранится в виде длинника. Распиловка и окорка при этих способах хранения производится в древесном отделе. В кучах древесина для древесномассного производства хранится в виде готового окоренного баланса требуемой длины. Хранение неокоренного баланса в кучах не допускается из-за быстрого его загнивания и смерзания в зимних условиях.

Для распиловки, окорки и транспортировки балансовой древесины применяются оборудование и механизмы, используемые при подготовке древесины для производства целлюлозы.

При кучевом способе хранения древесина на производство подается системой механических транспортеров (кабельных, цепных, ленточных) и гидролотков. Для древесномассного производства предпочтительнее (с точки зрения технологической) подача по гидролоткам, так как при этом баланс дополнительно увлажняется, удаляется сор, грязь, частицы коры. Целесообразна подача по гидролоткам в промежуточный бассейн, так как дальнейшая транспортировка баланса к дефибрерам должна осуществляться системой механических транспортеров, в результате чего улучшаются гигиенические условия труда.

При транспортировке баланса из куч системой механических транспортеров желательна установка в древесном отделе доокорочно-промывного барабана.

На современных предприятиях создаются закрытые склады (бункеры) для баланса, позволяющие перевести древесный отдел на работу в одну или в две смены, а также организовать промывку и оттаивание баланса на складе. Емкость бункера зависит от мощности предприятия и принятой сменности работы; в нем должен быть создан запас баланса минимум на смену, максимум на две смены работы; в последнем случае операции на бирже могут осуществляться только в одну дневную смену.

Древесной массы

На рис. 1 представлена технологическая схема производства ДДМ из балансов. Окоренные балансы определенного размера (чаще 1,25 м) поступают в дефибрерный отдел, где они загружаются в шахту или прессовую коробку дефибрера и прижимаются к быстровращающемуся дефибрерному камню,

Рис. 1. Технологическая схема производства дефибрерной древесной массы: 1- дефибрер; 2- массный канала; 3 - щеполовка; 4 - сборник под щеполовкой; 5, 5’ - напорные желоба перед сортировками первой и второй ступени; 6, 6’ - сортировки первой и второй ступени; 7 - сборник отсортированной массы; 8 – центриклинеры; 9 - желоб отходов; 10 - дисковый фильтр; 11,11’ - желоба отходов после сортировки первой и второй ступени; 12 - молотковая мельница; 13 - сборник отходов; 14 - барабанный пресс-сгуститель; 15, 16 - дисковые мельницы первой и второй ступени размою; 17, 17’ -бассейн размолотых отходов; 18 - сборник оборотной воды; 19 - бассейн для массы высокой концентрации

орошаемому водой. Тепло, образующееся в результате трения древесины о камень, способствует отделению волокон от древесины.

Полученная волокнистая масса смывается с помощью воды из спрысков с поверхности камня в ванну дефибрера, откуда переливается в сборный массный канал, по которому самотеком поступает на сортирование.

Полученная на дефибрерах масса содержит большое количество щепочек, лучинок, неразработанных пучков волокон, песка, от которых ее необходимо отсортировать. В зависимости от требований, предъявляемых к качеству ДМ, ее чистоте, схема сортирования может быть различной.

Сортирование массы может быть грубым и тонким.

Для грубого сортирования, при котором отделяются только крупные включения (щепа, осколки, лучины и т.п.), применяются щеполовки, которые работают в большинстве случаев в одну ступень.

Отсортированная на щеполовках масса поступает в приемный бассейн, откуда центробежным насосом подается в коллектор перед сортировками 1-й ступени тонкого сортирования.

Основная задача тонкого сортирования – удаление костры и пучков волокон.

В зависимости от требований, предъявляемых к чистоте и однородности массы, тонкое сортирование может производиться в одну, две и три ступени.

Для улучшения сортирования применяется так называемая каскадная схема, или сортирование с рециркуляцией отсортированной массы. По этой схеме отсортированное волокно выходит только из сортировок 1-й ступени. Хорошая масса, выходящая со второй и дальнейших ступеней сортирования, возвращается на предыдущую ступень.

После тонкого сортирования масса центробежным насосом подается на дополнительную очистку от песка и других минеральных включений на гидроциклонные установки (двух- или трехступенчатые). Очищенная масса направляется на сгустители, а затем в бассейн сгущенной массы, снабженный мешальными устройствами. Отходы гидроциклонной установки содержат большое количество песка и обычно направляются в сток.

Оборотная вода со сгустителей собирается в особом сборнике, откуда подается на спрыски дефибреров, сортировок, щеполовок, а также на разбавление массы до определенной концентрации в потоке.

С целью более эффективного использования древесного сырья в схемах производства ДМ предусматривается переработка отходов сортирования с использованием их в основном потоке.

Отходы щеполовок транспортером подаются на измельчение в молотковую мельницу, откуда поступают в мешальный бассейн, в который направляются и отходы тонкого сортирования. Из бассейна смешанные отходы подаются на сгущение и подвергаются размолу в дисковых мельницах в одну или в две ступени. Размолотые отходы могут быть направлены в общий поток ДМ перед щеполовками или после них. Сортирование размолотых отходов может производиться и раздельно от основного потока на специальных сортировках, после которых отсортированная масса направляется в общий поток, а отходы – вновь в поток отходов на размол.

На ряде предприятий отходы сортирования используются в производстве древесноволокнистых плит или на внутренние слои картона.

Свойства древесной массы

Дефибрерная (белая) древесная масса (ДДМ) состоит из волокон различной степени измельчения и очень неоднородна по своему составу. Наряду с волокнами нормальной длины она содержит обрывки волокон с растрепанными концами, пучки волокон, слизь, отдельные фибриллы.

Качество ДМ зависит как от качества исходной древесины, так и от факторов дефибрирования, непрерывно изменяющихся в процессе истирания древесины, от условий сортирования, рафинирования и от состояния системы оборотной воды. Определяется качество ДМ средней длиной волокон, соотношением длинноволокнистой и коротковолокнистой фракций и свойствами элементов каждой фракции (их тонкостью, степенью фибриллирования).

По характеру размола различают жирную и садкую массу. Жирная масса обладает высокой прочностью. Для этой массы характерны тонкие волокна с разработанными в виде бахромы концами, а также большое количество тонких волокнистых элементов-фибрилл (фибриллированной мелочи).

Садкая грубая масса имеет низкую механическую прочность. Состоит она из неразработанных волокон, перерезанных поперек частей волокон и содержит небольшое количество фибрилл. Такая масса характеризуется повышенной толщиной различных волокнистых фракций. В садкой массе, как и в жирной, может быть большое количество мелких волокон, но в отличие от мелочи жирной массы они представляют собой короткие толстые отрезки волокон, не способные к взаимному сцеплению. Бумага из такой ДМ получается рыхлая, непрочная, с малой объемной массой. Весьма садкой массой низкой прочности являются отходы сортирования ДМ.

При производстве ДМ из щепы в дисковых мельницах получается больше длинных волокон и меньше мелочи и костры, т.е. разрыв волокон в поперечном направлении незначителен. Разделяются они преимущественно в продольном направлении, причем, в основном происходит разделение по вторичной стенке волокна между слоями S1 и S2, и лишь частично – по срединной пластинке. Благодаря этому все виды ДМ, получаемые из щепы в дисковых мельницах (РММ, ТММ, ХТММ, ХММ), имеют более высокие прочностные показатели (при одинаковой степени помола) по сравнению с ДДМ.

Быстрое определение качества ДМ в производственных условиях производится визуальной оценкой – путем просмотра массы на синем стекле. Для этих целей используется синее стекло в деревянной раме. На стекло помещается анализируемая масса, разбавляется водой и просматривается в проходящем свете при освещении сверху направленным на стекло потоком света электрической лампы.

Для визуальной оценки качества ДМ на многих предприятиях используется также микропроекционный аппарат Проми, который представляет собой проекционный микроскоп, при помощи которого получают изображение препарата исследуемой массы на экране.

Для характеристики ДМ обычно применяются следующие показатели качества : степень помола, фракционный состав, механическая прочность отливок бумаги в сухом и во влажном состоянии; чистота массы (сорность).

Степень помолапоказывает способность ДМ к обезвоживанию и является важнейшим показателем, определяющим поведение ДМ на сетке бумагоделательной машины. В зависимости от методики определения и применяемого аппарата степень помола выражается в различных единицах. В отечественной практике принято выражать степень помола в градусах Шоппер-Риглера (ºШР).

Принцип определения степени помола основан на разной скорости фильтрации воды через слой волокна определенной массы, но разной плотности и структуры. Плотность и структура этого слоя зависят как от размерности волокон, так и от степени их разработки (жирности или садкости). Если масса садкая, то происходит быстрая фильтрация воды, а в случае жирной массы вода фильтруется медленно.

Требования к степени помола ДМ зависят от ее назначения. Степень помола массы, предназначенной для выработки картона разных видов, должна быть в пределах 20-50ºШР, газетной бумаги – 68-72ºШР, типографской -75-78 ºШР, обойной, обложечной -55-60 ºШР и т.д.

Фракционный состав. Для ДМ характерна большая размерная неоднородность составляющих ее волокнистых элементов, которая определяется путем сортирования (фракционирования) через металлические сита разных номеров. Это позволяет одновременно оценить и ее фракционный состав. Наибольшее применение для этих целей получили аппараты – классификаторы Хурума, Кларка, ФДМ. В нашей стране фракционный состав ДМ определяется на аппарате ФДМ сортированием через сита № 9, 20, и 40. При этом получается четыре фракции : первые три фракции – остатки на ситах, четвертая фракция – мелкое волокно (мельштоф), прошедшее через сетку № 40. Фракционный состав ДМ выражается в процентах.

Механическая прочность ДМ. Для определения механической прочности приготовляются отливки массой 100 г/м2. После кондиционирования до равновесного состояния при 65%-ной относительной влажности воздуха отливки испытываются на следующие показатели качества:

а) сопротивление разрыву (кГс) с пересчетом на разрывную длину (м);

б) сопротивление продавливанию, кПа (кГс/см2);

в) изгиб (число изгибов полоски бумаги на 90º).

Разрывная длина при постоянном характере мелочи находится в прямой зависимости от степени помола. При разрыве бумаги из садкой ДМ происходит в основном вытаскивание волокон из толщи листа, и только незначительное количество волокон при этом разрывается, поэтому разрывная длина получается низкая. По мере повышения степени помола ДМ количество этих разрывов возрастает, сильно увеличивается разрывная длина, что указывает на рост сил сцепления между волокнами.

Разрывная длина разных марок ДДМ колеблется в пределах от 1400 до 4000 м.

На сопротивление продавливанию ДМ наличие фибриллированной мелочи оказывает такое же влияние, как и на сопротивление разрыву. Поэтому в условиях производства для контроля ДМ можно ограничится определением одного из них. У нас принято определять разрывную длину, в зарубежной практике часто – сопротивление продавливанию.

Прочность ДДМ на излом (число двойных перегибов) крайне низка (от 0 до 3–4) и является совершенно нехарактерной. Поэтому для выражения гибкости массы вместо излома на 180º применяется показатель, получаемый при изгибе на 90º в условиях натяжения испытуемой полоски бумаги силой 0,3 кГс в специальном приборе. Число изгибов на 90º колеблется от 10–20 – для грубой ДМ низкой прочности до 200 – 300 для длинноволокнистой ДМ средней и высокой прочности.

Чистота массы.Степень чистоты массы характеризуется сорностью, наличием спичек, пучков волокон, различных минеральных включений. Сорность выражается числом соринок на 1 м2 отливки.

В производственных условиях общее требование к качеству ДМ сводится к тому, чтобы она обеспечивала выработку бумаги требуемого качества и нормальную работу бумагоделательной машины. Поэтому качество ДМ рассматривается в связи с видом и качеством вырабатываемой бумаги, с конструкцией бумагоделательных машин, их скоростью и композицией бумажной массы.

Согласно ГОСТ 10014 некоторые показатели ДДМ различных марок должны были удовлетворять требованиям, указанным в табл. 1.

Таблица 1

Показатели качества ДДМ согласно ГОСТ 10014

| Нормы для марок | |||||

| А | Б | В | Г | К | |

| Степень помола, оШР, не более | Не нормируется | ||||

| Разрывная длина, м, не менее | |||||

| Состав массы по длине волокон: содержание 1 фракции, % | 20±3 | 20±3 | 20±3 | Не нормируется | |

| Белизна, % не менее | Не нормируется |

Большая часть вырабатываемой ДДМ (марки А, Б, и В) использовалась в производстве газетной, типографской и писчей бумаги в композиции с небеленой и беленой целлюлозой. ДМ марки Г предназначалась для низкокачественных видов бумаги (оберточной, шпульной и др.), марка К – для картона.

В настоящее время в России товарная ДМ не выпускается и предприятия получают ДМ в соответствии с требованиями действующих на них технических условий.

Дефибрерные камни

Дефибрерный камень является основным рабочим органом дефибрера. Камень имеет форму цилиндра с центральным отверстием для вала и закрепляется на валу дефибрера с помощью шайб, зажимающих его с торцов. В настоящее время применяются следующие основные виды камней: кварцево-цементные, электрокорундовые и керамические.

Кварцево-цементный камень представляет собой бетонный монолит, в котором различают центральную часть – сердечник и рабочий слой толщиной 120 – 150 мм. Абразивным материалом рабочего слоя является кварцевый песок, наждак или электрокорунд, а связующим – портландцемент марки 500 – 600. Важное значение для качества ДМ имеет форма абразивных зерен. Зерна должны иметь слегка затупленные, закругленные грани и вершины. Острые грани вызывают излишнее перерезание волокон.

Сердечник состоит из портландцемента марки 500-600, зерен кварцевого песка размерами 0,5 – 5,0 мм и 15% более мелкого зерна. Сердечник усилен кольцевой стальной арматурой. Срок службы кварцево-цементных камней (при рабочем слое 120 – 150 мм) зависит от вида вырабатываемой массы, конкретных условий работы дефибрера и в среднем составляет 6 мес.

Керамический камень (рис.2) состоит из рабочего слоя и сердечника. Рабочий слой содержит керамические сегменты, для изготовления которых применяются абразивы природного происхождения (корунд) и искусственные (электрокорунд и карбид кремния).

Керамический камень (рис.2) состоит из рабочего слоя и сердечника. Рабочий слой содержит керамические сегменты, для изготовления которых применяются абразивы природного происхождения (корунд) и искусственные (электрокорунд и карбид кремния).

Электрокорунд в зависимости от содержания оксида алюминия (Al2O3) делится на два основных вида : электрокорунд белый – корракс, содержащий не менее 96-99% оксида алюминия, и электрокорунд нормальный – алунд, содержащий не менее 86-91% оксида алюминия. Карбид кремния (кристаллон, или карбокорунд) бывает двух основных видов: зеленый, содержащий не менее 97% SiC, и черный, содержащий не менее 95% SiC. Указанные абразивные материалы имеют значительно большую твердость, чем кварцевый песок. Твердость сегмента определяется сопротивлением связующего выкрашиванию зерен абразивного материала. Керамические сегменты для дефибрерных каней обычно изготовляются от средней мягкости (СМ1, СМ2), до средней твердости (СТ1, СТ2, СТ3).

Электрокорунд в зависимости от содержания оксида алюминия (Al2O3) делится на два основных вида : электрокорунд белый – корракс, содержащий не менее 96-99% оксида алюминия, и электрокорунд нормальный – алунд, содержащий не менее 86-91% оксида алюминия. Карбид кремния (кристаллон, или карбокорунд) бывает двух основных видов: зеленый, содержащий не менее 97% SiC, и черный, содержащий не менее 95% SiC. Указанные абразивные материалы имеют значительно большую твердость, чем кварцевый песок. Твердость сегмента определяется сопротивлением связующего выкрашиванию зерен абразивного материала. Керамические сегменты для дефибрерных каней обычно изготовляются от средней мягкости (СМ1, СМ2), до средней твердости (СТ1, СТ2, СТ3).

В качестве связующего при изготовлении сегментов применяется несколько видов веществ. Наиболее распространено керамическое связующее, состоящее из глины и полевого шпата. Применяются бакелитовое и вулканитовое связующие вещества. Керамические сегменты имеют повышенную пористость. Наличие пор обеспечивает более открытую структуру абразивных зерен, поэтому большая поверхность зерен может участвовать в работе. Толщина рабочего слоя керамического камня 65-75 мм. Сердечник керамического камня железобетонный, состоит из портландцемента, минерального наполнителя и содержит стальную арматуру. Керамические сегменты обычно имеют шестиугольную, а для крайних поясов – пятиугольную форму. На стороне, обращенной к камню, в сегментах есть отверстия с кольцевыми канавками для крепления. Сегменты прикрепляются к сердечнику с помощью штырей, которые одним концом забетонированы в сердечнике, а другим – закрепляются в отверстиях сегментов с помощью специального раствора.

Пространство между сегментами для компенсации температурных деформаций заполняется мастикой, содержащей абразивные зерна. Материал для этой мастики подбирается так, чтобы ее износ был одинаков с износом сегментов для предотвращения образования на поверхности камня канавок в местах швов между сегментами.

Срок службы керамических камней (при рабочем слое 65-75 мм) составляет порядка двух лет, такой срок службы является важным достоинством керамических камней по сравнению с кварцево-цементными. Керамические камни реже подвергаются насечке, что способствует получению древесной массы более равномерной по составу и стабильной по качеству, чем масса, полученная на кварцево-цементных камнях.

В зависимости от типа дефибреров камни выпускаются различных размеров, которые регламентированы отраслевой нормалью “Типаж дефибрерных камней”, где каждый типоразмер имеет свою марку. Марка характеризует габаритные размеры, тип камня по составу рабочего слоя и его зернистость. Габаритные размеры характеризуются первыми числами, разделенными дефисом.

Тип камня по составу рабочего слоя обозначаются буквами : П – кварцево-цементный; К – керамический: Э – электрокорундовый. Число зернистости в марке камня соответствует зернистости (мм), умноженной на сто.

Например, марка 8-37-46-П-40 означает камень диаметром 1800 мм, с рабочей шириной 1370 мм, наибольшим размером по ширине под шайбу 1460 мм, кварцево-цементный и с зернистостью 0,40 мм.

Насечка поверхности камня

В процессе работы абразивные зерна выкрашиваются, притупляются, поверхность камня забивается мелким волокном, смолой и становится гладкой. Это ведет к резкому снижению производительности дефибрера, увеличению удельных затрат энергии и ужирнению получаемой массы.

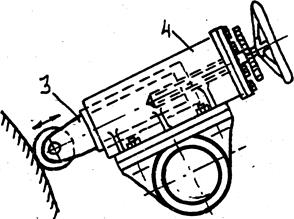

Дефибрирующие свойства поверхности камня в процессе его эксплуатации регулируются путем насечки, т.е. придания поверхности специальной структуры, обеспечивающей получение массы требуемого качества. Для обработки поверхности камня (равнения и насечки) дефибреры оборудуются специальным устройством – ковочным аппаратом (рис. 3).

|

Рис. 3. Аппарат для насечки камня: 1 - камень; 2 - шарошка; 3 - ползун; 4 - суппорт; 5 - гидроцилиндр; 6 - зубчатая передача ограничителя хода; 7 - маховичок винтового механизма перемещения ползуна; 8 - каретка суппорта

Основным элементом ковочного аппарата является шарошка (рис. 4), устанавливаемая на стальной оси (пальце) в проушинах суппорта. Суппорт продвигается по двум направляющим, установленным строго параллельно оси вала. Движение суппорта осуществляется при помощи гидравлического или электрического привода.

При насечке камня при помощи штурвала шарошка медленно прижимается к поверхности вращающегося камня и при этом тоже начинает быстро вращаться.

При насечке камня при помощи штурвала шарошка медленно прижимается к поверхности вращающегося камня и при этом тоже начинает быстро вращаться.

Одновременно ковочный аппарат вместе с шарошкой продвигается по ширине камня, оставляя на поверхности камня насечку. Скорость и направление движения шарошки оказывают большое влияние на качество насечки. Наилучший результат достигается в том случае, когда шарошка при одном обороте камня продвигается на 75% своей ширины. С учетом этого время (с), необходимое для продвижения шарошки по ширине камня при насечке,

Одновременно ковочный аппарат вместе с шарошкой продвигается по ширине камня, оставляя на поверхности камня насечку. Скорость и направление движения шарошки оказывают большое влияние на качество насечки. Наилучший результат достигается в том случае, когда шарошка при одном обороте камня продвигается на 75% своей ширины. С учетом этого время (с), необходимое для продвижения шарошки по ширине камня при насечке,

где В – ширина камня, мм;

b – ширина шарошки, мм;

n – частота вращения камня, мин-1.

При В = 1370 мм, b = 60 мм и n = 245 мин-1 время τ составляет 7,5 с.

Частота вращения шарошки

где D – диаметр камня, мм;

d – диаметр шарошки, мм.

При D = 1800 мм и d = 125 мм n1 = 3528 мин-1.

Насечка камня должна всегда производиться в одном направлении, которое обычно указывается на корпусе дефибрера стрелкой.

Насечка камня вызывает обнажение острых ребер и граней абразивного материала, оказывающих на волокна режущее действие. Поэтому на практике после начала насечки иногда проводится еще дополнительная обработка насеченной поверхности камня – тупка, осуществляемая обычно путем прижима к вращающемуся камню огнеупорного кирпича или осколка от старого изношенного камня.

Шарошка представляет собой стальной цилиндр диаметром 125 мм и длиной 60 мм, на поверхности которого нанесены рабочие зубья.

В зависимости от формы выступов различают шарошки пирамидальные и спиральные. У первых выступы имеют форму пирамиды с квадратным основанием, а спиральные шарошки имеют спиральный зуб треугольной формы, расположенный под углом 35º к оси шарошки. Пирамидальные шарошки служат для выравнивания поверхности камня, т.е. для подготовки к насечке нового камня, а спиральные – для насечки камня – создания на поверхности камня спиральных канавок.

Шарошки различаются по номерам. Номер шарошки означает число ее зубьев, приходящееся на 2,54 см длины по окружности наружной поверхности.

При производстве газетной бумаги для насечки камня используются в основном шарошки № 8 и 10.

Глубина внедрения шарошки в камень (глубина насечки) обычно 0,2 – 0,4 мм.

Дефибреры

В мировой практике промышленное применение находят следующие типы дефибреров:

1) периодического действия с гидравлической подачей древесины к камню (трех-, четырехпрессовые, магазинные – шахтные с двумя прессами, современные двухпрессовые дефибреры типа Грейт-Нозерн);

2) непрерывного действия с механической подачей древесины к камню (цепные, кольцевые).

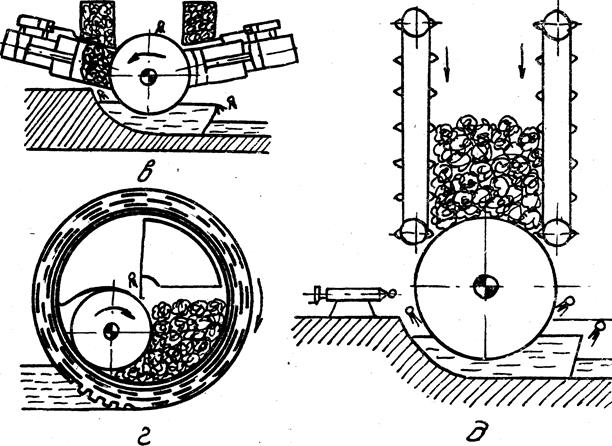

На рис. 5 показаны схемы основных типов дефибреров.

Во всех конструкциях прессовых дефибреров давление балансов на вращающийся камень осуществляется гидравлически, т.е. путем подачи насосом воды (или масла) в цилиндр с поршнем, шток которого соединен с башмаком, производящим требуемое давление древесины на камень.

Для рабочего хода поршня и обратного холостого хода применяется разное давление: высокое 0,6 – 1,0 МПа и низкое 0,2 – 0,4 МПа. Для подачи воды в поршневые цилиндры и поддержания в них требуемого давления прессовые дефибреры снабжаются аккумуляторными установками с поршневым или центробежным насосами.

Трех-, четырехпрессовые дефибреры имеют низкую производительность и ограниченное применение. На этих дефибрерах вырабатывают как белую, так и бурую ДМ. Дефибрер представляет собой чугунную станину, поддерживающую чугунные прессовые коробки, имеющие люки для загрузки балансов. Между прессовыми коробками установлены гребенки, которые задерживают в прессовой коробке остатки древесины. При помощи гребенок регулируется зазор между прессовыми коробками и камнем. Он не должен превышать 1 мм. Между прессовыми коробками располагаются также водяные спрыски для орошения камня.

При работе дефибрера древесина прижимается к камню чугунными плитами (башмаками) при помощи гидравлического поршня. Когда вся древесина истирается, башмак отводится в заднее положение и коробка загружается новой порцией балансов. Во время обратного хода поршня и загрузки коробки балансами истирание древесины в прессе прекращается, что влечет за собой снижение производительности дефибрера и колебания нагрузки.

Балансы загружаются вручную, так как загрузка в трех или четырех местах сбоку дефибрера не может быть автоматизирована.

Рис. 5. Схемы основных типов дефибреров: а - прессовый;

б- магазинный; в - двухпрессовый; г - кольцевой; д - цепной

В магазинных (шахтных) дефибрерахзагрузка осуществляется автоматически из высокой шахты, расположенной над камнем, что сокращает до минимума время холостого хода прессов и обеспечивает почти непрерывную работу дефибрера. Однако при отводе башмака одного из двух прессов нагрузка снижается на 50% и ее трудно выравнивать регулятором, поэтому магазинные дефибреры устанавливаются так, чтобы два из них приводились одним двигателем.

Магазинные дефибреры бывают одно- и двухшахтные. Аппарат для насечки камня в одношахтном дефибрере располагается в особой чугунной коробке над камнем (внутри шахты), в двухшахтном – над камнем между шахтами. В этих же местах располагается водяной спрыск для орошения камня.

Преимущества дефибреров – простота конструкции, механизация подачи и загрузки балансов, малые расходы на ремонт и обслуживание. Недостаток их – частое заклинивание балансов в шахте, приводящее к нарушению режима работы, снижению производительности дефибрера и ухудшению качества массы, а также большое сопротивление столба балансов в шахте дефибрера движению балансов в прессовой коробке, резкие колебания нагрузки на камень при холостой работе прессов.

В мировой практике получили широкое распространение двухпрессовые дефибрерытипа Грейт-Норзерн. В нашей стране используются дефибреры типа Грейт-Норзерн, изготовленные фирмой “Тампелла” (Финляндия). Разработана отечественная конструкция высокопроизводительного (100 т/сут) дефибрера ДП-03А с мощностью главного электродвигателя 6300 кВт.

Конструкция двухпрессового дефибрера показана на рис. 6.

Рис. 6. Двухпрессовый гидравлический дефибрер: 1- поршень; 2 - гидроцилиндр;

3 – загрузочная шахта; 4 – ковочный аппарат; 5, 6 – шаберы; 7 - шибер; 8 – гидроцилиндр шибера; 9 – гидравлическая система; 10 – шток; 11 – башмак; 12 – корпус с фундаментными плитами; 13 – загрузочная камера пресса; 14 – дефибрерный камень; 15 – ванна; 16 – гребенка; 17 – перезливная перегородка

Загрузка балансов в дефибрер производится периодически. Сначала балансы загружаются в загрузочную шахту 3, затем башмак 11 отводится в крайнее правое положение на правом прессе, или крайнее левое на левом прессе, гидроцилиндром 8 отводится шибер 7 и открывается загрузочное окно прессовой камеры. Балансы под действием силы тяжести падают в загрузочную камеру 13. После этого шибер устанавливают в прежнее положение. Башмак 11 шарнирно связан со штоком 10, что предотвращает перекос штока и поршня в процессе прижима балансов к камню.

Для уменьшения попадания древесной массы из первого (по ходу вращения камня) пресса в зону дефибрирования второго пресса в пространстве между прессами установлены шаберы 5 и 6. Здесь же расположены спрыски для очистки поверхности камня. В боковых стенках корпуса помещены гребенки 16 для предотвращения попадания образующейся из остатков дефибрируемых балансов щепы в ванну дефибрера.

Вал камня опирается на подшипники качения и соединяется с электродвигателями через зубчатую муфту. Ковочный аппарат 4 устанавливается сверху и приводится от электродвигателя. Уровень массы в ванне регулируется переливной перегородкой 17. Вода для охлаждения, очистки камня и раз

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...