Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Эксплуатация дефибрерных камней

Перед установкой в дефибрер новый камень должен не менее двух суток равномерно смачиваться водой. Для ускорения ввода в эксплуатацию на многих предприятиях камень прогревают в ванне с водой. При этом первоначальная температура воды должна соответствовать температуре помещения, где хранились камни. Скорость подъема температуры воды в ванне должна составлять при подогреве цементных камней 0,5º С в час, керамических – 1,0 – 1,5 ºС в час. Прогрев камня до установки в дефибрер желательно осуществлять до температуры оборотной воды (спрысковой), применяемой при дефибрировании. Прогретый камень тщательно заворачивают в бумагу и в таком виде подают для установки в дефибрер.

Обработка нового камня и ввод в режим ведется по особому графику. Температуру массы в ванне следует поднимать медленно в течение 1 – 3 суток в зависимости от степени предварительного прогрева камня и принятой конечной температуры дефибрирования. Увеличивать нагрузку следует медленно и равномерно, доводя до нормальной в течение трех суток.

Если камень предварительно не прогревался, орошение его на дефибрере необходимо начать водой с температурой, равной температуре воздуха помещения, в котором хранился камень. В этом случае прогрев камня и ввод в режим осуществляются в течение примерно 5 суток. Для регулирования температуры спрысковой воды на орошение камня к спрыскам дефибрера подводится и свежая и оборотная вода.

При эксплуатации камня во избежание повреждений нельзя допускать его внезапного охлаждения.

Для остановки камня рекомендуется нагрузку дефибрера и температуру массы в ванне снижать постепенно. После снятия нагрузки необходимо вращать камень при открытом спрыске не менее 15 минут, медленно закрывая спрыск, затем без орошения вращать камень для равномерного охлаждения еще около 30 мин и только после этого остановить электродвигатель.

Режим запуска камня после временного останова зависит от продолжительности простоя.

Насечка поверхности камня

В процессе работы абразивные зерна выкрашиваются, притупляются, поверхность камня забивается мелким волокном, смолой и становится гладкой. Это ведет к резкому снижению производительности дефибрера, увеличению удельных затрат энергии и ужирнению получаемой массы.

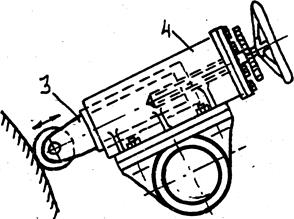

Дефибрирующие свойства поверхности камня в процессе его эксплуатации регулируются путем насечки, т.е. придания поверхности специальной структуры, обеспечивающей получение массы требуемого качества. Для обработки поверхности камня (равнения и насечки) дефибреры оборудуются специальным устройством – ковочным аппаратом (рис. 3).

|

Рис. 3. Аппарат для насечки камня: 1 - камень; 2 - шарошка; 3 - ползун; 4 - суппорт; 5 - гидроцилиндр; 6 - зубчатая передача ограничителя хода; 7 - маховичок винтового механизма перемещения ползуна; 8 - каретка суппорта

Основным элементом ковочного аппарата является шарошка (рис. 4), устанавливаемая на стальной оси (пальце) в проушинах суппорта. Суппорт продвигается по двум направляющим, установленным строго параллельно оси вала. Движение суппорта осуществляется при помощи гидравлического или электрического привода.

При насечке камня при помощи штурвала шарошка медленно прижимается к поверхности вращающегося камня и при этом тоже начинает быстро вращаться.

При насечке камня при помощи штурвала шарошка медленно прижимается к поверхности вращающегося камня и при этом тоже начинает быстро вращаться.

Одновременно ковочный аппарат вместе с шарошкой продвигается по ширине камня, оставляя на поверхности камня насечку. Скорость и направление движения шарошки оказывают большое влияние на качество насечки. Наилучший результат достигается в том случае, когда шарошка при одном обороте камня продвигается на 75% своей ширины. С учетом этого время (с), необходимое для продвижения шарошки по ширине камня при насечке,

Одновременно ковочный аппарат вместе с шарошкой продвигается по ширине камня, оставляя на поверхности камня насечку. Скорость и направление движения шарошки оказывают большое влияние на качество насечки. Наилучший результат достигается в том случае, когда шарошка при одном обороте камня продвигается на 75% своей ширины. С учетом этого время (с), необходимое для продвижения шарошки по ширине камня при насечке,

где В – ширина камня, мм;

b – ширина шарошки, мм;

n – частота вращения камня, мин-1.

При В = 1370 мм, b = 60 мм и n = 245 мин-1 время τ составляет 7,5 с.

Частота вращения шарошки

где D – диаметр камня, мм;

d – диаметр шарошки, мм.

При D = 1800 мм и d = 125 мм n1 = 3528 мин-1.

Насечка камня должна всегда производиться в одном направлении, которое обычно указывается на корпусе дефибрера стрелкой.

Насечка камня вызывает обнажение острых ребер и граней абразивного материала, оказывающих на волокна режущее действие. Поэтому на практике после начала насечки иногда проводится еще дополнительная обработка насеченной поверхности камня – тупка, осуществляемая обычно путем прижима к вращающемуся камню огнеупорного кирпича или осколка от старого изношенного камня.

Шарошка представляет собой стальной цилиндр диаметром 125 мм и длиной 60 мм, на поверхности которого нанесены рабочие зубья.

В зависимости от формы выступов различают шарошки пирамидальные и спиральные. У первых выступы имеют форму пирамиды с квадратным основанием, а спиральные шарошки имеют спиральный зуб треугольной формы, расположенный под углом 35º к оси шарошки. Пирамидальные шарошки служат для выравнивания поверхности камня, т.е. для подготовки к насечке нового камня, а спиральные – для насечки камня – создания на поверхности камня спиральных канавок.

Шарошки различаются по номерам. Номер шарошки означает число ее зубьев, приходящееся на 2,54 см длины по окружности наружной поверхности.

При производстве газетной бумаги для насечки камня используются в основном шарошки № 8 и 10.

Глубина внедрения шарошки в камень (глубина насечки) обычно 0,2 – 0,4 мм.

Дефибреры

В мировой практике промышленное применение находят следующие типы дефибреров:

1) периодического действия с гидравлической подачей древесины к камню (трех-, четырехпрессовые, магазинные – шахтные с двумя прессами, современные двухпрессовые дефибреры типа Грейт-Нозерн);

2) непрерывного действия с механической подачей древесины к камню (цепные, кольцевые).

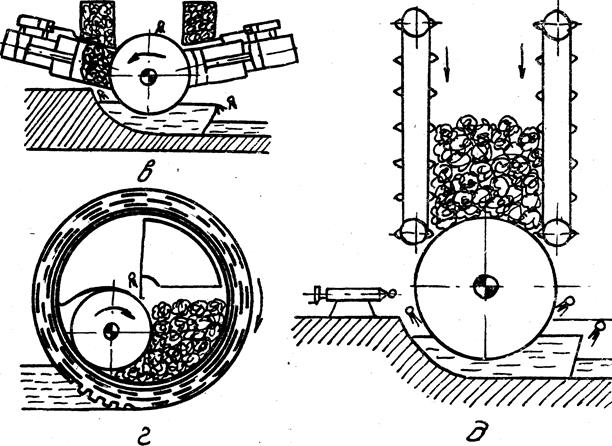

На рис. 5 показаны схемы основных типов дефибреров.

Во всех конструкциях прессовых дефибреров давление балансов на вращающийся камень осуществляется гидравлически, т.е. путем подачи насосом воды (или масла) в цилиндр с поршнем, шток которого соединен с башмаком, производящим требуемое давление древесины на камень.

Для рабочего хода поршня и обратного холостого хода применяется разное давление: высокое 0,6 – 1,0 МПа и низкое 0,2 – 0,4 МПа. Для подачи воды в поршневые цилиндры и поддержания в них требуемого давления прессовые дефибреры снабжаются аккумуляторными установками с поршневым или центробежным насосами.

Трех-, четырехпрессовые дефибреры имеют низкую производительность и ограниченное применение. На этих дефибрерах вырабатывают как белую, так и бурую ДМ. Дефибрер представляет собой чугунную станину, поддерживающую чугунные прессовые коробки, имеющие люки для загрузки балансов. Между прессовыми коробками установлены гребенки, которые задерживают в прессовой коробке остатки древесины. При помощи гребенок регулируется зазор между прессовыми коробками и камнем. Он не должен превышать 1 мм. Между прессовыми коробками располагаются также водяные спрыски для орошения камня.

При работе дефибрера древесина прижимается к камню чугунными плитами (башмаками) при помощи гидравлического поршня. Когда вся древесина истирается, башмак отводится в заднее положение и коробка загружается новой порцией балансов. Во время обратного хода поршня и загрузки коробки балансами истирание древесины в прессе прекращается, что влечет за собой снижение производительности дефибрера и колебания нагрузки.

Балансы загружаются вручную, так как загрузка в трех или четырех местах сбоку дефибрера не может быть автоматизирована.

Рис. 5. Схемы основных типов дефибреров: а - прессовый;

б- магазинный; в - двухпрессовый; г - кольцевой; д - цепной

В магазинных (шахтных) дефибрерахзагрузка осуществляется автоматически из высокой шахты, расположенной над камнем, что сокращает до минимума время холостого хода прессов и обеспечивает почти непрерывную работу дефибрера. Однако при отводе башмака одного из двух прессов нагрузка снижается на 50% и ее трудно выравнивать регулятором, поэтому магазинные дефибреры устанавливаются так, чтобы два из них приводились одним двигателем.

Магазинные дефибреры бывают одно- и двухшахтные. Аппарат для насечки камня в одношахтном дефибрере располагается в особой чугунной коробке над камнем (внутри шахты), в двухшахтном – над камнем между шахтами. В этих же местах располагается водяной спрыск для орошения камня.

Преимущества дефибреров – простота конструкции, механизация подачи и загрузки балансов, малые расходы на ремонт и обслуживание. Недостаток их – частое заклинивание балансов в шахте, приводящее к нарушению режима работы, снижению производительности дефибрера и ухудшению качества массы, а также большое сопротивление столба балансов в шахте дефибрера движению балансов в прессовой коробке, резкие колебания нагрузки на камень при холостой работе прессов.

В мировой практике получили широкое распространение двухпрессовые дефибрерытипа Грейт-Норзерн. В нашей стране используются дефибреры типа Грейт-Норзерн, изготовленные фирмой “Тампелла” (Финляндия). Разработана отечественная конструкция высокопроизводительного (100 т/сут) дефибрера ДП-03А с мощностью главного электродвигателя 6300 кВт.

Конструкция двухпрессового дефибрера показана на рис. 6.

Рис. 6. Двухпрессовый гидравлический дефибрер: 1- поршень; 2 - гидроцилиндр;

3 – загрузочная шахта; 4 – ковочный аппарат; 5, 6 – шаберы; 7 - шибер; 8 – гидроцилиндр шибера; 9 – гидравлическая система; 10 – шток; 11 – башмак; 12 – корпус с фундаментными плитами; 13 – загрузочная камера пресса; 14 – дефибрерный камень; 15 – ванна; 16 – гребенка; 17 – перезливная перегородка

Загрузка балансов в дефибрер производится периодически. Сначала балансы загружаются в загрузочную шахту 3, затем башмак 11 отводится в крайнее правое положение на правом прессе, или крайнее левое на левом прессе, гидроцилиндром 8 отводится шибер 7 и открывается загрузочное окно прессовой камеры. Балансы под действием силы тяжести падают в загрузочную камеру 13. После этого шибер устанавливают в прежнее положение. Башмак 11 шарнирно связан со штоком 10, что предотвращает перекос штока и поршня в процессе прижима балансов к камню.

Для уменьшения попадания древесной массы из первого (по ходу вращения камня) пресса в зону дефибрирования второго пресса в пространстве между прессами установлены шаберы 5 и 6. Здесь же расположены спрыски для очистки поверхности камня. В боковых стенках корпуса помещены гребенки 16 для предотвращения попадания образующейся из остатков дефибрируемых балансов щепы в ванну дефибрера.

Вал камня опирается на подшипники качения и соединяется с электродвигателями через зубчатую муфту. Ковочный аппарат 4 устанавливается сверху и приводится от электродвигателя. Уровень массы в ванне регулируется переливной перегородкой 17. Вода для охлаждения, очистки камня и разбавления массы подается через спрыски.

Гидравлическая система управления прессами двухпрессового дефибрера состоит из питательного бака, насосов высокого и низкого давления, гидропневмоаккумулятора, компрессора, трубопроводов, регуляторов и приборов. В момент рабочего хода поршня при истирании древесины в гидроцилиндр подается вода от насоса высокого давления (25·105 – 50·105 Па).

Регулирование гидравлической системы прижима балансов к камню основано на поддержании постоянной мощности на двигателе привода дефибрерного камня. Изменение нагрузки двигателя в конце рабочего цикла регистрируется датчиком, который подает сигнал в систему управления прижимом балансов. В результате возрастает давление во втором прессе, чем обеспечивается постоянство потребляемой мощности.

Для отвода башмака при холостом ходе автоматически подключается магистраль низкого давления (106 – 1,2·106 Па). При холостом ходе требуется большой расход воды (для быстрого отведения башмака). Если этот расход обеспечивать насосом, то потребуется насос большой мощности, который большую часть времени будет простаивать. Поэтому применяются насосно-аккумуляторные станции с гидропневмоаккумуляторами.

Достоинства этих дефибреров – большая длина дуги истирания (большая площадь контакта древесины с абразивными зернами), равномерность подачи древесины на камень, сведение до минимума времени холостого хода прессов.

Дефибреры непрерывного действия отличаются равномерной загрузкой электродвигателя и получением более однородного качества древесной массы.

Из всех дефибреров непрерывного действия наибольшее распространение получили цепные (рис. 7). Сейчас насчитывается несколько разновидностей цепных дефибреров, отличающихся друг от друга размерами и мощностью. У этих дефибреров прижим балансов к камню осуществляется двумя парами цепей, расположенными по бокам шахты. Скорость движение цепей может регулироваться от 0 до 220 мм/мин.

Рис. 7. Цепной дефибрер: 1 - ванна; 2 - фундаментная плита; 3 - неподвижная станина; 4 - механизм натяжения рабочей цепи; 5 — рабочая цепь; 6 - подвижная шахта; 7 -механизм подъема шахты; 8 - механизм привода рабочих цепей; 9 - дефибрерный камень; 10 - вал; 11- ковочный аппарат

Основной частью цепного дефибрера является неподвижная чугунная станина и подвижная шахта. Неподвижная станина состоит из чугунных стоек с отверстиями для вала и окном (люком) овальной формы для выгрузки балансов и проверки качества укладки древесины в шахте. В верхней части неподвижной станины расположен привод подъема и опускания подвижной шахты.

Дефибрерный камень укреплен на валу, подшипники которого крепятся на фундаментальной плите. Вал из стали с дисками (для крепления камня) из стального литья.

Подвижная шахта стальная. На ней крепится привод рабочих цепей. Эта шахта может перемещаться в вертикальном направлении.

К нижней части ее крепятся гребенки, которые служат для удержания крупной щепы при дефибрировании. Кроме того, есть еще торцовые гребенки, которые задерживают в шахте обмолыши. Выполняются гребенки из чугуна или стали. Гребенки для каждого типа дефибрера имеют свои размеры. Очень важно при эксплуатации дефибрера не допускать сильного износа гребенок, так как в этом случае рабочие цепи приближаются к камню, в результате чего увеличивается количество щепы в массе.

Рабочие цепи расположены вертикально и каждая из них огибает верхнюю (ведомую) и нижнюю (ведущую) звездочки. Для захвата балансов звенья цепи имеют выступы. Во время работы дефибрера цепи катятся по направляющим полосам шахты, благодаря чему значительно сокращается трение и износ цепей.

Для регулирования уровня массы в ванне дефибрер снабжен подпорным щитком, который в нижней части закреплен на шарнирах, а в верхней части подвешен на тросах. Уровень массы в ванне регулируется натягиванием тросов.

На дефибрерах непрерывного действия установлено два спрыска : на выходе камня из зоны истирания (задний) и при в ходе камня в зону истирания (передний). Последние конструкции цепных дефибреров снабжены задними спрысками с двумя рядами отверстий. Струя воды из верхнего ряда отверстий орошает камень, из нижнего разбавляет массу в ванне дефибрера (в месте входа камня в массу). Спрыски имеют большое значение для обеспечения нормальной работы дефибрера и требуют тщательного ухода (чистки). При плохом уходе отверстия спрысков забиваются волокном из оборотной воды, что приводит к неравномерному орошению камня водой и может вызвать подгар.

Характеристика дефибрера ДЦ-04-1:

мощность главного двигателя, кВт - 3200

диаметр камня, м - 1,8

длина балансов, мм - 1200±20

частота вращения вала, мин-1 - 300

давление воды для спрысков, МПа - 0,5 – 0,6

производительность по воздушно-сухой массе

при степени помола 65 -70 ºШР, т/сут - 55

Из кольцевых дефибреров в нашей стране находятся в эксплуатации дефибреры Робертса (рис. 8).

Рис. 8. Схема устройства кольцевого дефибрера: 1 - фундаментная плита; 2 - дефибрерный камень; 3 - каркас со щелями; 4 - плита; 5 - камера для щепы; 6 - изогнутая плита; 7 - аппарат для насечки камня; 8 - перфорированная перегородка; 9 - привод кольца дефибрера; 10 - чугунный кожух: 12 - стальное кольцо; 11, 13 - водяные спрыски для орошения камня; 14 - загрузочная камера; 15 - домкраты; 16 - боковые каналы; 17 - привод аппарата насечки

| CoS.-mO' S CO Э oop.cc! t3« о со о о |

Кольцевой дефибрер представляет собой чугунный кожух, внутри которого на опорных катках установлено массивное кольцо, при вращении медленно подающее древесину к камню. Снаружи на кольцо одет зубчатый венец, с помощью которого оно получает вращательное движение от шестерни редуктора, а по краям наружная поверхность кольца покоится на подшипниках скользящего трения. Внутренняя поверхность кольца сделана зубчатой для захвата древесины и прижима ее к камню. Кольцо составлено из двух колец и представляет в целом массивный каркас. В кольце имеются окна, через которые ДМ попадает во внутреннюю полость, а по ней, двигаясь к торцу камня, выливается в боковые каналы кожуха дефибрера. По ним масса поступает в приемные карманы, снабженные щитками для подпора массы и регулирования ее уровня. Каналы с приемными карманами и подпорными щитками образуют ванну дефибрера, уровень массы в которой поддерживается на определенной высоте и обеспечивается погружение камня.

Камень с валом расположен внутри кольца эксцентрично. Ковочный аппарат также располагается внутри кольца над камнем. Внутри дефибрера массивная перфорированная перегородка отделяет загрузочную камеру от ковочного аппарата. Загрузочная камера, вмещающая около 1 м3 древесины, заполняется через боковой люк.

Работа кольцевого дефибрера происходит следующим образом. Балансы загружают в загрузочную камеру между быстро вращающимся камнем и медленно движущимся (в том же направлении) подающим кольцом (0,5 – 0,7 м/мин).

Оборотная вода на поверхность камня подается через два спрыска, расположенные над камнем. Кроме того, имеется один спрыск в камере дополнительного истирания и два в боковых карманах ванны для разбавления массы.

В процессе дефибрирования наряду с волокнистой массой образуется некоторое количество щепы и осколков древесины. Для регулирования количества и толщины выходящей щепы устанавливается определенный зазор между поверхностью дефибрерного камня и внутренней зубчатой поверхностью кольца путем перемещения кожуха дефибрера по шинам. Роликовые подшипники вала камня смонтированы на специальных фундаментных основаниях, не связанных с кожухом, что и позволяет перемещать кожух дефибрера. Щепа, проходящая через этот зазор (4 – 6 мм), подается в камеру дополнительного истирания. Чугунная плита вследствие близкого расположения к поверхности камня не пропускает крупную щепу в массу. Камера дополнительного истирания заполняется щепой, которая спрессовывается в ней и подвергается дополнительному истиранию в волокнистую массу.

Производительность такого дефибрера 35 т/сут ДМ для газетной бумаги.

Недостатки дефибрера: разное давление по длине дуги истирания, которое растет от нуля в начале соприкосновения древесины с камнем до очень большой величины в конце серповидного клина между поверхностями камня и кольца и отрицательно сказывается на однородности качества ДМ; неудобное расположение ковочного аппарата; трудоемкость замены камня; трудность очистки камеры дополнительного истирания от щепы; ручная загрузка балансов в камеру дефибрера и трудность механизации этой операции.

Достоинствами кольцевого дефибрера являются компактность, несложность конструкции, высокая производительность при сравнительно малой потребности в площади и кубатуре здания.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...