Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Переработка щепы и отходов сортирования ДДМ

При производстве тонкой ДДМ количество щепы, задерживаемой на щеполовках, составляет 0,5 – 1,0 % от выработки. При неправильной эксплуатации дефибреров (износ гребенок, увеличение зазора между гребенками и камнем и т.п.) количество щепы может резко возрасти.

Переработка щепы заключается в измельчении ее в молотковой мельнице и дальнейшем размоле в дисковых мельницах, часто вместе с отходами тонкого сортирования (рис. 16). Для переработки отходов сортирования в высококачественную ДМ щепу после измельчения на молотковой мельнице желательно подвергнуть предварительному размолу в дисковой мельнице. Такая операция целесообразна в цехах большой мощности с большим количеством отделяемой щепы.

В промышленности используются различные схемы переработки отходов с размолом при низкой концентрации (5 – 7 %) и высокой концентрации (20 – 35 %).

Размол при низкой концентрации отходов малоэффективен, так как за один проход через дисковую мельницу прирост степени помола составляет всего 5 – 10 ºШР. Достижение более эффективного размола отходов с низкой концентрацией возможно при зазоре между дисками 0,05м, но это требует усиленного контроля за работой мельниц и вызывает быстрый износ ножевой гарнитуры.

При высокой концентрации массы трение в зоне размола происходит преимущественно между волокнами, поэтому ножевая гарнитура служит значительно дольше.

Отходы сортирования характеризуются высоким содержанием крупных частиц волокнистых материалов. Они должны быть предварительно разделены на волокна без значительного укорочения последних, а затем размолоты для получения полуфабриката с определенными свойствами. Правильное проведение размола отходов сортирования позволяет получить из них массу, часто не уступающую по качеству отсортированной массе. Предварительный размол (в основном разделение на волокна) целесообразно вести при высокой концентрации, окончательный - при низкой.

Отходы сортирования характеризуются высоким содержанием крупных частиц волокнистых материалов. Они должны быть предварительно разделены на волокна без значительного укорочения последних, а затем размолоты для получения полуфабриката с определенными свойствами. Правильное проведение размола отходов сортирования позволяет получить из них массу, часто не уступающую по качеству отсортированной массе. Предварительный размол (в основном разделение на волокна) целесообразно вести при высокой концентрации, окончательный - при низкой.

Рис. 16. Принципиальная схема переработки отходов сортирования ДДМ

Рис. 16. Принципиальная схема переработки отходов сортирования ДДМ

Для этих целей применяются дисковые мельницы: на первой ступени при высокой концентрации массы - мельница со шнековым питателем и свободным выходом массы (МД-3Ш7, МД-4Ш3, МД-4Ш6 с электродвигателями мощностью 800, 1000, 1600 кВт и др.), на второй ступени - однодисковые или сдвоенные мельницы с закрытой камерой марок МД и МДС (например, МД-31, МДС-24 с электродвигателями мощностью 500 и 630 кВт и др.).

При незначительном количестве отходов (менее 50 т/сут) их размол производят только при низкой концентрации (усложнение технологической линии в этом случае неоправданно) в две-три ступени или одну ступень с введением рециркуляции.

Удельный расход электроэнергии на переработку 1т отходов сортирования при размоле их с 20 до 60 – 65 ºШР составляет 900 – 1000 кВт-ч/т, т.е. для прироста степени помола массы на 1 ºШР требуется 22 – 24 кВт-ч/т.

Сортирование размолотых отходов можно производить отдельно от основного потока, или они могут быть направлены на смешение с основным потоком перед тонкие сортированием массы.

Для измельчения крупных отходов (щепы, лучинок, сучков) в производстве ДДМ используются молотковые мельницы (рис. 17).

Рис. 17. Мельница молотковая: 1 - станина; 2 - крышка; 3 - ротор; 4 - двигатель; 5 - спрыск; 6 - заслонка; 7 - отбойная плита; 8 - молотки; 9 - сито;10 - маховик

В эксплуатации находятся мельницы MM-0I-I, MM-02-I и ММ-03, различающиеся в основном по рабочей длине ротора, мощности привода и производительности (от 5 до 20 т/сут по воздушно-сухой щепе).

Ротор мельницы состоит из вала с набором дисков. На пальцах ротора шарнирно закреплены молотки. Измельчение в молотковых мельницах происходит в присутствии воды за счет дробления щепы молотками ротора, ударов о стенки корпуса, раздавливания и истирания на сите. Размалывается щепа до размеров, обеспечивающих прохождение его через отверстия сита (перфорация сит 10 мм).

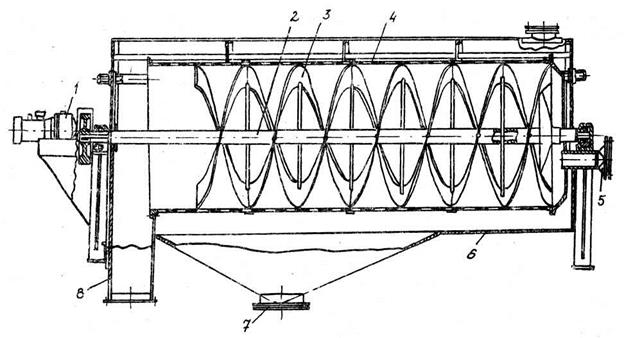

Сгущение отходов сортирования ДМ до концентрации 4 – 7 % может быть осуществлено на барабанных сгустителях (СБ-15 и СБ-60) с подачей массы внутрь перфорированного барабана (рис. 18). При вращении барабана масса сгущается и перемещается винтовым конвейером, прикрепленным к внутренней поверхности барабана, к выгрузочному патрубку. Фильтрат поступает в ванну, расположенную под барабаном, и через патрубок выводится из сгустителя.

Для сгущения отходов сортирования ДДМ до невысокой концентрации на некоторых предприятиях используются сгущающие транспортеры ТС-15 (до 4 – 5 %) и дренирующие конвейеры ДК-10 (до 5 – 8%). Дренирующий конвейер – это скребковый транспортер, установленный в перфорированном металлическом желобе.

Рис. 18. Барабанный сгуститель СБ-60 : 1 – привод; 2 – вал; 3 – винт; 4 – перфорированный барабан; 5 – патрубок подвода массы; 6 – ванная для фильтрата; 7 – патрубок для отвода фильтрата; 8 – патрубок сгущенной массы

Сгущение отходов сортирования до высокой концентрации 20 – 50 % осуществляется в двухбарабанных прессах (сгустителях) С2Б-07, С2Б-10, С2Б-16, С2Б-22, производительностью от 35 до 350 т/сут при сгущении от концентрации 1,5 – 5,0 % до 20 – 50 %. Рабочий орган сгустителя этого типа – два перфорированных барабана, расположенных в ванне (рис. 19). Масса под давлением подается в ванну сгустителя. Под действием перепада давления на фильтрующей поверхности вода через отверстия сит и обечайки барабанов проходит внутрь барабанов и через их торцы сливается в отсеки оборотной воды и далее через патрубки выводится из сгустителя. На поверхности барабанов откладывается папка волокна, которая в зазоре между ними прессуется и дополнительно обезвоживается. Сгущенная масса с поверхности барабанов снимается шаберами и по наклонному лотку поступает к рыхлителю, измельчается и далее направляется на размол.

Рис. 19. Схема двухбарабанного сгустителя С2Б-07: 1 - барабаны; 2 - колпак; 3 - шаберы; 4 - наклонный лоток; 5 - рыхлитель; 6 - патрубки для выхода фильтрата; 7 - патрубок для опорожнения ванны; 8 - патрубок подвода массы; 9 - ванна; 10 - отсек для сбора фильтрата; 11 – спрыски

Сгущение и обезвоживание ДДМ

Сгущение отсортированной ДМ от 0,4 – 0,5 % до 5 – 7 % осуществляется на шаберных сгустителях (рис. 20). В нашей стране выпускаются шаберные сгустители СШ-06, СШ-12, СШ-19, СШ-25, СШ-32 производительностью от 10 (для СШ-06) до 80 т/сут (для СШ-32).

Для сгущения ДМ до более высокой концентрации (10 – 12 %) может быть применен дисковый фильтр, например, марки ДВШЖ-200-3,75 производительностью 200-220 т/сут при концентрации поступающей массы 0,35 – 0,9 %. Целесообразно их применять в тех случаях, когда требуется высокая производительность при малой производственной площади.

За рубежом довольно широко применяется сушка ДМ (до 90 %) во взвешенном состоянии.

Процессы обезвоживания и сушки полуфабрикатов во взвешенном состоянии слагаются из следующих операций:

1) механического обезвоживания перед сушкой до сухости 35 – 55 % на камюр-машинах или дисковых прессах;

2) разрыхления обезвоженной массы на мелкие пучки волокон без механического их повреждения (рыхлители типа молотковой мельницы, которые должны расчесывать волокно);

3) сушки волокон в потоке горячих газов (около 150 ºС) до сухости не выше 95 % на сушильных установках различных фирм (одно-, двух-, трехступенчатых);

4) охлаждения высушенных волокон до 60 – 90 ºС на последней ступени сушилки и далее до 30 °С при транспортировке массы от сушилки к упаковочным прессам в потоке холодного воздуха (упаковка в горячем виде приводит к потере белизны массы);

5) прессования высушенной массы в кипы иих упаковки.

Рис. 20. Шаберный сгуститель типа СШ: 1 - колпак, 2 - механизм прижима шаберного вала; 3 - шаберный вал; 4 - шабер; 5 - спрыск; 6 - наклонный щит; 7 - цилиндр; 8 - ванна; 9 - успокоительный щит; 10 - регулировочный щит

Рис. 20. Шаберный сгуститель типа СШ: 1 - колпак, 2 - механизм прижима шаберного вала; 3 - шаберный вал; 4 - шабер; 5 - спрыск; 6 - наклонный щит; 7 - цилиндр; 8 - ванна; 9 - успокоительный щит; 10 - регулировочный щит

Недостаток этого способа обезвоживания - масса хорошо распускается только сразу после сушки, после хранения в течение 1-2 недель распускается с трудом.

Если масса хранится при рН=8,5 (применение обожженной извести), она легко поддается дезинтегрированию даже после длительного хранения.

Преимущества способа - низкие капиталовложения, невысокие эксплуатационные затраты, возможность легкой автоматизации.

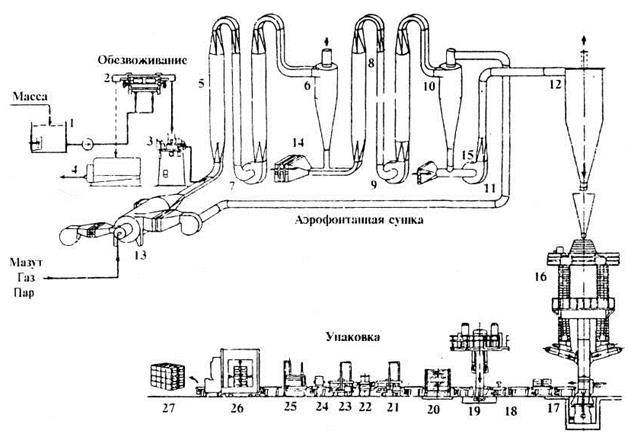

Наиболее современной системой производства товарной массы следует считать систему DFB, разработанную совместно фирмами Sunds Defibrator и Flakt и получившую название по ключевым операциям производства: Baling – упаковка (рис. 21)

Рис. 21. Технологическая схема DFB производства товарной массы фирмы Sunds Dtfibrator/Flakt: 1 - массный бассейн; 2 - двухбарабанный обезвоживающий пресс; 3 - разрыхлитель массы; 4- гидросбиватель; 5- башня первой ступени сушки; 6 - циклон первой ступени сушки; 7 - вентилятор первой ступени сушки; 8- башня второй ступени сушки; 9 - вентилятор второй ступени сушки; 10 - циклон второй ступени сушки; 11 - вентилятор ступени охлаждения; 12 - циклон охлаждения; 13 - система подготовки воздуха для первой ступени сушки; 14 - подогрев воздуха для второй ступени сушки; 15 - подача холодного воздуха; 16 - пресс для формования плит; 17 – система транспортировки кип; 18 - весы; 19 - киповальный пресс; 20 - станок для упаковки кип; 21 -кипообвязочный станок; 22 - фальцевальный станок; 23 - кипообвязочный станок; 24 - маркировочная машина; 25 - штабелеукладчик; 26 - штабелеобвязочный станок; 27 - готовый к транспортировке пакет, сформированный из кип товарной массы

Использование оборотной воды

При сгущении ДМ на I т воздушно-сухой массы получается 150 – 440 м3 оборотной воды в зависимости от концентрации сортированной и сгущенной массы. Концентрация оборотной воды может быть 0,03 – 0,08 %. Неиспользование этой воды привело бы к большим потерям волокна, а также тепла, что не позволило бы применять способ горячего жидкого дефибрирования. Поэтому совершенно обязательным с точки зрения как технологии, так и экономики, является применение замкнутого цикла оборотной воды с использованием ее в спрысках дефибреров, щеполовок, сортировок и т.п.

Недостаток оборотной воды компенсируется оборотной водой с бумажной фабрики. Расход свежей воды на древесномассных заводах обычно не превышает 5 – 6 м3 на 1т вырабатываемой массы.

Свежая вода расходуется на охлаждение подшипников дефибреров, на спрыски сгустителей, на промывку аппаратов и мытье полов.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...