Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технология химико-термомеханической массы (ХТММ)

Процесс получения ХТММ во многом подобен процессу получения ТММ и отличается от последнего использованием во время пропарки щепы или размоле некоторых химикатов, главным образом, сульфита натрия и щелочи, а также тем, что в качестве сырья можно использовать лиственные породы древесины.

Выход химико-термомеханической массы несколько ниже, чем термомеханической, но получаемая масса характеризуется максимальной, по сравнению с другими видами древесной массы, полученными из того же сырья, длиной волокна, повышенной белизной и при формировании бумаги даёт лист с более равномерной структурой.

ХТММ может быть использована в композиции газетной, журнальной, лёгкой мелованной бумаги и в производстве санитарно-гигиенических видов бумаги. Газетная бумага из ХТММ по своим свойствам аналогична газетной бумаге стандартной композиции (20 % целлюлозы + 80 % ДДМ).

Технологическая схема производства ХТММ, независимо от вида древесного сырья, состоит из следующих операций:

- предварительная подготовка щепы, включая её сортирование, промывку и предварительную пропарку;

- пропитка щепы химическими реагентами;

- термическая обработка щепы - «скоростная варка» и механический размол в одну или две ступени под давлением или без давления;

- сортирование, снятие латентности, отбелка, сгущение хранение, при необходимости - сушка.

При получении ХТММ важнейшим фактором является степень химического воздействия на древесное сырьё, показателем которого служит выход массы (88 – 96 %).

Химическую обработку для получения ХТММ и ХММ можно осуществлять на различных стадиях технологического процесса: до размола щепы или во время размола, а также после первой или второй ступени размола.

Во всех случаях основной реакцией при обработке щепы или полумассы сульфитом или гидросульфитом является сульфонирование лигнина, приводящее к повышению гидрофильности, снижению температуры размягчения его, получению более гибких и пластичных волокон.

С повышением степени сульфонирования качество получаемой массы улучшается: повышается содержание длинноволокнистой фракции, увеличивается гибкость и пластичность этой фракции, соответственно возрастают межволоконные связи при формировании бумажного листа и растёт её разрывная длина. В процессе получения ХТММ при обработке щепы в нейтральной или слабокислой среде (рН = 5,5–6,5) сульфонируются только группы Х и Z лигнина (группа А); группа В в этих условиях не реагирует с бисульфитом, и в раствор переходит незначительное количество лигнина.

Использование химических реагентов при производстве ХТММ обеспечивает более высокую белизну полуфабриката, чем у ТММ, и значительно снижает содержание экстрактивных веществ.

Технологическая схема производства ХТММ представлена на рис. 33, принципиальная схема – на рис. 34. Технология производства ХТММ отличается от производства ТММ главным образом тем, что пропарка щепы перед размолом совмещена с обработкой химическими реагентами. Вид химиката для обработки определяется породой древесины. Для обработки хвойной древесины обычно используют Na2SO3 или NaHSO3 (расход 1 – 5 % от массы а.с. древесины), а лиственной древесины - Na2SO3 совместно с NaOH или Na2СO3 (расход Na2SO3 0–3 %, NaOH 1–7 %).

Условия обработки щепы («скоростной варки») – 120 – 135 0С в течение 2 – 5 мин при получении ХТММ из хвойной древесины и 100 – 120 0С в течение 0 – 5 мин – из лиственной древесины.

|

|

|

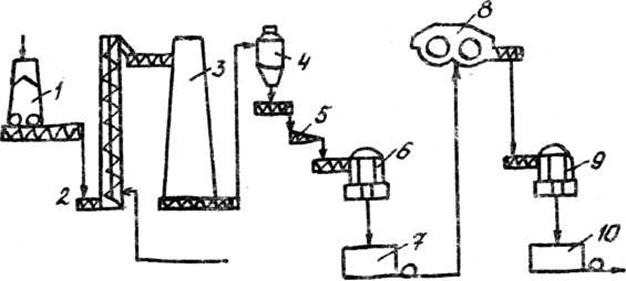

Рис. 33. Типичная технологическая схема производства ХТММ или ХММ: 1 - бункер с «живым дном» для хранения щепы; 2 - импрегнатор Прекс; 3 - ёмкость для предварительной обработки (варки) щепы; 4 - циклон; 5 - винтовой питатель пробкового типа; 6-дисковая мельница первой ступени размола; 7 - промежуточный бассейн; 8 - двухбарабанный сгуститель; 9 - дисковая мельница второй ступени размола; 10 - бассейн несортированной массы.

Для получения ХТММ с оптимальными свойствами из древесины берёзы рекомендуется подвергать щепу перед размолом двухступенчатой обработке: на первой ступени - мягкая щелочная обработка, на второй ступени - сульфонирование при рН = 6,5. Необходимость такой двухступенчатой обработки связана с тем, что оптимальное протекание реакций углеводов со щёлочью и лигнина с сульфитом происходят при разных значениях рН, поэтому обработка в одну ступень приводит к большей деструкции углеводов и снижению выхода.

Выход ХТММ из хвойной древесины 91 – 96 %, из лиственной – 88 – 95 %.

Наибольшее влияние на выход оказывает пропитка щепы химическими реагентами и её термогидролитическая обработка (варка). Для получения однородной высококачественной ХТММ необходимо, чтобы щепа поглощала постоянное количество реагента, а температура и продолжительность варки не были подвержены колебаниям.

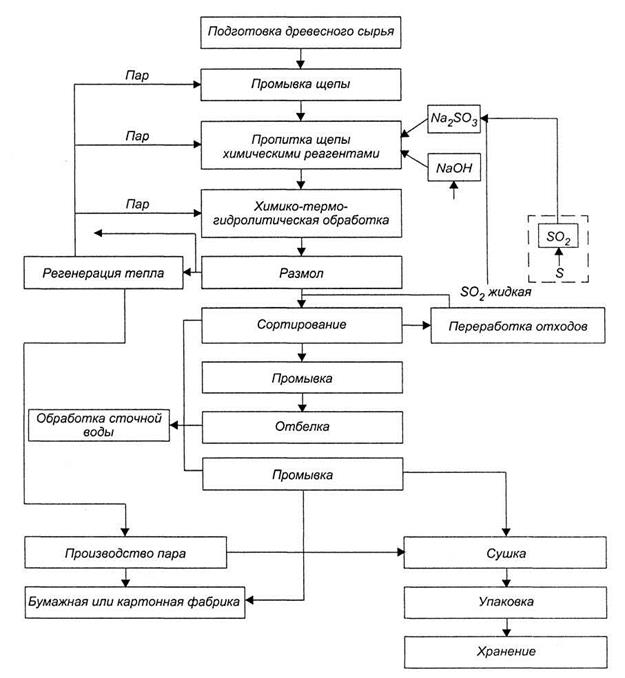

Рис. 34. Принципиальная технологическая схема производства ХТММ/ХММ.

Наилучшие результаты при пропитке древесного сырья химическими реагентами получены при использовании импрегнатора «Прекс», обеспечивающего быструю и равномерную пропитку. Принципиальное устройство импрегнатора «Прекс» показано на рис. 35. Щепа поступает в аппарат и сжимается в винтовом питателе 1, при этом из неё удаляяются влага, воздух и значительная часть экстрактивных веществ. После сжатия щепа поступает в нижнюю часть пропиточного устройства, в котором расширяется, впитывая реагенты подобно губке. Пропитка щепы продолжается в пропиточной колонке 2. Пропитанная щепа винтовым питателем 3 подаётся в промежуточный бассейн или в устройство для термогидролитической обработки древесного сырья.

|

Рис. 35. Импрегнатор «Прекс»: 1 - винтовой питатель (шнек-пробкообразователь); 2 – пропиточная колонка; 3 – винтовой питатель.

Термогидролитическая обработка пропиточная химикатами щепы («скоростная варка») проводится в паровой фазе в аппаратах вертикального типа и в жидкой фазе в горизонтальных аппаратах шнекового типа.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...