Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Белизна древесной массы, цель и способы отбелки

ДМ является основным компонентом газетной бумаги и также широко используется в композиции других видов бумаги для печати и санитарно-бытового назначения. Ещё более широкое использование различных видов ДМ в композиции других видов бумаги сдерживается недостаточной белизной и низкой стабильностью белизны ДМ.

Белизна различных видов ДМ колеблется от 51 до 65 %. При использовании ДМ в композиции средних и высших сортов писчей бумаги и бумаги для печати требуется повышение белизны её до уровня полубелёной или белёной целлюлозы.

Причина окраски древесной массы - наличие окрашивающих веществ в исходной древесине. Считают, что окраску ДМ придают лигнин и лигноподобные вещества, прежде всего фенольные и энольные гидроксилы бензольных колец лигнина. Потемнение древесины, а следовательно, и ДМ вызывают также окрашенные производные хиноидного типа, являющиеся продуктом окисления лигнина кислородом.

К числу распространённых хромофоров относятся также группы =СО, -СН=СН-, в особенности, если они сопряжены с ядром.

Окраску ДМ придают также экстрактивные вещества и в первую очередь полифенолы.

Белизна ДМ определяется целым комплексом технологических факторов, среди которых основным являются:

- качество и белизна исходного древесного сырья;

- технология производства полуфабрикатов;

- режим отбелки и используемые химические реагенты.

Изменение белизны полуфабрикатов на различных ступенях производства представлена на рис. 39.

|

При производстве древесной массы без применения химических реагентов (ДДМ, РДМ, ТММ), как правило, используется древесина ели с небольшой примесью осины (до 10 %).

Древесина сосны не может быть использована при получении данных видов древесной массы виду высокого содержания смолистых веществ и повышенной «желтизны» полуфабриката, трудно поддающихся отбелке.

Белизна ХТММ, полученной из древесины ели, выше, чем у ТММ и определяется расходом Na2SO3 в процессе химико-термогидролитической обработки и расходом пероксида водорода при отбелке. ХТММ из ели при одинаковом расходе реагентов отбеливаются до более высокой степени белизны, чем ТММ.

Если полуфабрикаты, полученные из одного и того же древесного сырья, расположить по снижению их степени белизны, то получится следующий ряд: ДДМ>РДМ>ТММ.

Белизна ДДМ наивысшая среди всех полуфабрикатов высокого выхода - различных видов древесной массы и может достигать у небелёного полуфабриката 65 – 66 %. Белизна РДМ ниже на 2 – 3 %, что объясняется видом сырья (щепы) и характером его переработки (размол в дисковой мельницы).

Белизна ТММ ниже, чем у РДМ, также на 2 – 3 %, так как наряду с факторами, снижающими белизну РДМ, добавляется влияние повышенной температуры обработки и размола под давлением.

Белизна ХТММ и ХММ во многом определяется видом и расходом химических реагентов, а также режимом получения полуфабрикатов.

Процесс отбелки ДМ отличается от отбелки целлюлозы тем, что цель отбелки полуфабрикатов высокого выхода, в том числе и ДМ, – обесцвечивание лигнина и других окрашивающих компонентов без растворения их, что достигается модификацией хромофорных групп. Простейшие реакции, которые могут вызывать эти изменения в окрашенных веществах, - окисление и восстановление.

Промышленное применение имеют три способа отбелки ДМ: восстанавливающими реагентами, окисляющими реагентами и комбинированная отбелка.

К восстанавливающим реагентам, получившим наибольшее промышленное применение, относятся дитиониты цинка и натрия. В эту группу входит боргидрид натрия, но в промышленности он не применяется из-за высокой стоимости. Все эти реагенты отбеливают в кислой среде.

Из окисляющих реагентов применяются пероксиды натрия и водорода, отбеливающие в щелочной среде. К этой группе можно отнести надуксусную кислоту, отбеливающую в нейтральной среде.

Комбинированная отбелказаключается в применении на первой ступени отбелки окисляющих, на второй – восстанавливающих реагентов.

Отбелка всеми известными реагентами не обеспечивает стабильности белизны механической массы. Часть хромофорных групп не восстанавливается и не окисляется ни одним из применяемых реагентов, некоторые же хромофорные группы после отбелки восстанавливающими реагентами способны вновь быстро окисляться, восстанавливая свою окраску.

Отбелка дитионитами

Дитиониты (ДТ) является одним из самых сильных восстановителей, используемых в настоящее время в промышленности. Применение их для отбелки ДМ не требует изменения технологии ее производства и больших капитальных затрат. Особенности отбелки ДТ – очень быстрое воздействие на ДМ, даже при низкой температуре, и высокий эффект отбелки ДМ из тёмной или окрашенной древесины.

Одним из недостатков использования ДТ является низкая стабильность их в присутствии кислорода воздуха. На воздухе ДТ быстро разлагаются с выделением кислых продуктов, снижающих рН до таких пределов, при которых сами становятся катализаторами разложения.

Для предохранения от соприкосновения с кислородом воздуха отбельные растворы ДТ хранят под слоем чистого минерального масла.

Разложение ДТ в присутствии окислителя (кислорода воздуха) может идти до конца. При этом трехвалентная сера переходит в 4- и 6- валентные соединения (HSO4-, HSO3-):

Na2S2O4 + O2 + H2O ® NaHSO3 + NaНSO4;

Однако водные растворы ДТ распадаются и в условиях тщательной герметизации вследствие того, что анионы ДТ могут реагировать между собой по уравнению

2Na2S2O4 + H2O ® Na2S2O3 + 2NaHSO3;

Поэтому и при герметизации необходимо избегать длительного хранения растворов ДТ, т.е. следует готовить их небольшими порциями (хранить не более двух часов).

Таким образом, водные растворы дитионита, кроме S2O42-, содержат SO42-, S2O32- и SO32-.

Существует несколько точек зрения на отбелку древесной массы дитионитом.

Считается, что белящим реагентом является дитионит-ион S2O42-.

Однако ряд авторов считает, что в воде происходит разложение Na2S2O4 на бисульфит Na и соль натрия непрочной сульфоксильной кислоты, которая является отбеливающим реагентом:

Na2S2O4 + H2O ® NaHSO3 + NaHSO2.

Подтверждением данной теории является то, что отбелка древесной массы происходит и в том случае, когда в растворе практически отсутствуют дитионит-ионы.

Условия отбелки.

Расход ДТ на отбелку обычно не превышает 1 % от массы волокна, так как наибольший прирост белизны ДМ (8 – 10 %) достигает при расходе 0,5 – 1,0 %.расход более 1 % экономически нецелесообразен.

рН среды должен быть в пределах 5,0 – 6,5. При рН ниже 5 ДТ начинает сильно разлагаться, что снижает эффективность отбелки. Понижение рН создаёт также опасность коррозии оборудования. Поэтому при отбелке ДТ, если создаётся опасность понижения рН, рекомендуется регулировать рН добавкой щелочи или буферных веществ. Однако рН не должен быть выше 7, так как в щелочной среде в массе могут происходить нежелательные реакции, способствующие образованию новых хромофоров и пожелтение массы.

Восстановительная способность ДТ и ОВП системы ДТ-ДМ возрастает с повышением температуры, соответственно увеличивается и эффективность отбелки.

Отбелка ДМ может производиться при температуре 35 – 95 0С, оптимальная температура 65 – 75 0С. Повышение температуры существенно сокращает продолжительность отбелки до достижения максимальной белизны, и тем самым уменьшается влияние кислорода воздуха на процесс. При температуре 65 – 75 0С время отбелки составляет 20 – 40 мин, при 30 – 35 0С – 1 – 1,5 ч.

Концентрация массы – 2,5 – 6,0 %. Такая низкая концентрация позволяет быстро и тщательно смешать ДТ с массой и исключает влияние воздуха. При концентрации ниже 2,0 % на эффективность отбелки отрицательное влияние оказывает кислород, растворённый в воде.

При отбелке ДТ с целью уменьшения отрицательного воздействия ионов металлов, главным образом железа, обычно используются полифосфаты (ТПИФ Na5P3O10), обычные соли фосфорной кислоты, например, тринатрийфосфат, азотосодержащие органические соединения типа трилона Б (соли этилендиаминтетрауксусной кислоты - ЭДТК Na2). Установлено, что фосфор и азотосодержащие комплексообразующие соединения заметно повышают конченую белизну массы (на 4 – 4,5 %). Расход этих веществ 0,2 – 1,0 % от массы волокна. Подают их в массу до перемешивания с ДТ или одновременно с ДТ.

Белящее действие ДТ цинка и ДТ натрия по существу равноценно, но ДТ цинка придаёт массе более устойчивую белизну, чем ДТ натрия, и повышает биостойкость белёной ДМ. В производстве ДМ обе соли применяются примерно в одинаковой степени. Иногда предпочтение отдают ДТ цинка, так как его можно приготовить на месте потребления путём насыщения суспензии цинковой пыли в воде сернистым газом, а также из-за большей стойкости его растворов к воздействию воздуха и кислот.

Однако при отбелке ДТ цинка в оборотной воде накапливаются сульфид-ионы, которые способствуют коррозии оборудования и пожелтению массы. Но ДТ цинка в отличие от ДТ натрия не воспламеняется, что важно при практическом использовании.

Отбелка ДТ проводится иногда в имеющихся на предприятиях массных бассейнах, где масса обычно тёплая и готова к отбелке; требуется дополнительно установить только оборудование для приготовления растворов ДТ и связывающего агента. Однако в бассейнах смешение ДТ с массой медленное и может быть неравномерным. Белизну ДМ при такой отбелке можно повысить на 4 – 8 %.

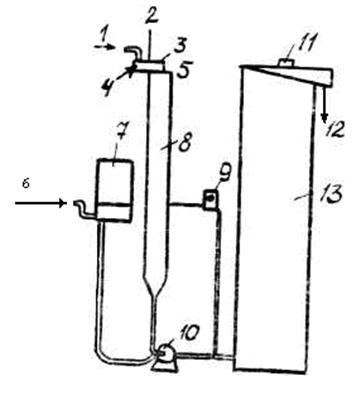

Наиболее тщательное удаление воздуха из массы и хорошее равномерное перемешивание с ДТ, необходимое для обеспечения максимального прироста белизны ДМ (на 8 – 10 %), достигаются на специальных установках, включающих закрытые бассейны и башни (рис. 40).

| |||

| | |||

Для отбелки наиболее приемлемы башни для массы невысокой концентрации с потоком снизу вверх. В этом случае масса соприкасается с воздухом лишь на выходе из башни, когда ДТ уже израсходован. Для более тщательного удаления воздуха из массы перед башней устанавливается колонка для предварительной её выдержки. Вся смешивающая часть установки находится под давлением, препятствующим проникновению воздуха в систему. Башни должны быть защищены нержавеющей сталью, латунью.

Промывка ДМ после отбелки ДТ обычно не производится и не рекомендуется, так как попадание в белёную массу ионов железа из воды вызывает потемнение массы.

Выход белёной ДМ после отбелки ДТ практически не снижается.

Отбелка пероксидами

Пероксид водорода в чистом виде представляет собой бесцветную сиропообразную жидкость (застывает при 0,5 0С), плотностью 1,5 г/м3; при нагревании, а также под воздействием щёлочи разлагается на воду и кислород. Добавка кислоты стабилизирует пероксид водорода, добавка некоторых металлов (Cu, Mn и др.) способствует его разложению.

Пероксид водорода по своим химическим свойствам является слабой кислотой и сильным окислителем. С водой он смешивается в любых соотношениях и в водных растворах в слабой степени подвергается диссоциации:

H2O2 « H+ + HO2-.

50 %-ный водный раствор имеет рН около 2,5; плотность его при 20 0С равна 1,2 г/см3.

Разбавленный раствор H2O2 имеет неприятный «металлический» вкус. Крепкие растворы H2O2 при попадании на кожу вызывают ожоги. В чистом виде пероксид водорода взрывоопасен, поэтому на предприятия он поступает в виде 30–50 %-ного водного раствора («пергидроля»), в алюминиевых цистернах, с добавлением некоторого количества серной кислоты.

Теплота растворения H2O2 в воде большая – порядка 1930 кДж на 1 кг воды. «Пергидроль» имеет рН около 4,5 – 5,0.

Кроме пероксида водорода, некоторое применение для отбелки получила его соль – пероксид натрия (Na2O2). Пероксид натрия – желтоватый порошок плотностью 1,6 г/см3, с температурой плавления 460 0С. Получается Na2O2 окислением металлического натрия в струе воздуха при 300 0С. Так же, как и Н2O2, пероксид натрия взрывоопасен; транспортируется в герметичных алюминиевых барабанах емкостью 180 кг.

В водных растворах Na2O2 гидролизуется:

Na2O2 + H2O « NaOH + H2O2,

Причём, образующийся пероксид водорода оказывает белящее (окислительное) воздействие на целлюлозное волокно.

Пероксид водорода обладает окислительным эквивалентом значительно более низким, чем у гипохлорита и диоксида хлора. Поэтому окислительное действие его избирательно и направлено исключительно на остаточный лигнин, точнее - на его хромофорные группы, разрушение которых обеспечивает эффективное повышение степени белизны.

Непосредственно белящее (окислительное) воздействие на древесные волокна оказывает пероксидный ион HO2-, возникающий в результате гидролитической диссоциации пероксида: H2O2 « H+ + HOO-. Степень диссоциации очень мала (2,24×10-12 при 25 0С), но она усиливается при повышении температуры и по мере расходования иона HO2- на реакции с хромофорными группами лигнина. Диссоциации пероксида способствует также повышение рН, так как при этом сдвигается вправо равновесие реакции. Поэтому отбелку пероксидом ведут в щелочной среде (рН = 10–10,5), применяя в качестве щелочного буфера наряду с NaOH чаще всего силикат Na2SiO3. При рН > 10,5 усиливается побочные реакции щелочи с волокном, вызывающие потемнение массы и приводящие к снижению её белизны.

Вести отбелку пероксидом при низких рН не имеет практического смысла, так как в кислой среде пероксид нестоек и легко разлагается на воду и молекулярный кислород, который бесполезно выделяется из древесной массы в воздух. Разложение пероксида увеличивается в присутствии ионов тяжёлых металлов - Fe, Mn, Cu, Ni, которые образуют нестойкие пероксиды или комплексные соединения гидропероксидных ионов, ускоряющие разложение. Повышение температуры при отбелке в кислой среде ещё более усиливает разложение пероксида. Для уменьшения вредного действия ионов тяжёлых металлов в качестве стабилизатора добавляют MgSO4, однако при этом наблюдается снижение белизны.

При отбелке пероксидом достигается наиболее высокая и устойчивая белизна ДМ, чем при других способах отбелки.

Условия отбелки.

Расход отбеливающего реагента – не выше 2,0 – 2,5 %, так как степень белизны ДМ резко возрастает при расходах пероксида до 2,0 % от массы волокна, а при дальнейшем увеличении расхода повышение белизны замедляется.

Концентрация массы – 8,0 – 35,0 %. С повышением концентрации массы резко возрастают скорость отбелки, белизна ДМ, снижается стоимость отбелки. Это объясняется, во-первых, тем, что с водой при сгущении массы удаляются вещества, оказывающие разлагающее действие на пероксид, во-вторых, концентрация пероксида, щёлочи и силиката увеличивается. Кроме того, отбелка при высокой концентрации требует меньших производственных площадей и меньшей ёмкости оборудования. Поэтому отбелка часто проводится при высокой концентрации массы (20 – 35 %), иногда при средней (8 – 10 %). Отбелка при низкой концентрации (3 – 4 %) нецелесообразна, так как сильно увеличивается продолжительность отбелки и расход пероксида.

Температура отбелки – 40 – 70 0С. При отбелке на верхнем пределе указанных температур усиливается явление реверсии цвета, по-видимому, вследствие окрашивающего действия щёлочи при высоких температурах. Во избежание этого отбелка при высокой температуре (60 0С и выше) проводится с сокращением продолжительности и при меньшем расходе щёлочи.

Продолжительность отбелки – 1 – 2 часа. На скорость отбелки оказывают влияние все переменные факторы процесса: при повышении температуры и концентрации массы продолжительность снижается, с увеличением расхода пероксида возрастает. Так, оптимальный эффект отбелки при добавке 0,5 % Na2O2 наступает через 1 час, при добавке 1,0 % Na2O2 – через 1,5 часа, 2 % Na2O2 – через 2 часа.

Максимальный прирост белизны при отбелке пероксидом не совпадает с полным расходом пероксида. Обычно к концу отбелки остаётся неизрасходованным 10-30 % пероксида от её первоначального количества. Дальнейшая отбелка до полного расхода пероксида приводит к потемнению массы.

Оптимальный рН в начале отбелки 10 – 10,5 и постепенно падает до 8 – 9 в конце отбелки. При рН ниже 10 процесс отбелки замедляется, при рН выше 10,5 усиливаются побочные реакции щелочи с волокном, вызывающие потемнение массы.

При отбелке пероксидом водорода рН регулируется добавкой едкого натра и силиката натрия, при отбелке пероксидом натрия - добавкой серной кислоты и силиката натрия. Расход этих реагентов зависит от концентрации массы, количества отбеливающего реагента, температуры отбелки и других факторов. Например, при расходе H2O2 1 – 2 % от массы волокна, при температуре 55 – 60 0С и продолжительности отбелки 60 – 90 мин расход Na2SiO3 составляет 5 %, NaOH – 1 – 1,5 %, MgSO4 – 0,05 % от массы волокна. В практике обычно применяют NaOH и силикат натрия в соотношении 1:3. При наличии загрязнений массы (например, при высоком содержании железа) количество силиката может быть увеличено.

ДМ после отбелки пероксидом из-за остаточной щелочности имеет желтоватый оттенок, поэтому она обычно нейтрализуется до рН 5 – 6 водным раствором SO2, сульфитной варочной кислотой или минеральными кислотами при концентрации массы 3 – 4 %.

Пероксид является очень чувствительным реагентом по отношению к различным загрязнениям ДМ. Ионы тяжёлых металлов, бактерии, энзимы разлагают её, уменьшая отбеливающий эффект. С целью инактивации загрязнений применяется предварительная обработка ДМ перед отбелкой комплексообразующими агентами: ТПИФ Na5P3O10, ЭДТК Na4, ЭДТК Na2 (трилон Б), ДТПК Na5. Обработка этими веществами с расходом 0,2 – 0,5 % от массы волокна даёт дополнительный прирост белизны ДМ на 2,0 – 3,5 %.

Значительно влияет на степень отбелки пероксидами порода древесины (её естественная окраска) и продолжительность хранения. Пероксиды хорошо отбеливают ДМ из лиственных и из хвойных пород. Для массы из хвойных пород прирост белизны может составить 10 – 12 %, а из лиственных – больше. Плохо отбеливается пероксидом ДМ из сосны, её лучше белить с ДТ. С увеличением срока хранения древесины расход отбеливающих реагентов для отбелки ДМ до одной и той же белизны увеличивается.

На эффект отбелки пероксидом большое влияние оказывает и качество производственной воды, применяемой при отбелке. Она должна быть очищена от минеральных и органических примесей. Особенно вредны соли железа, меди марганца.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...