Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Назначение и типы тормозных систем

Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удержания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных скоростях движения. На стоянке с продольным уклоном до 16 % полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения.

Направление тормозной силы противоположно направлению движения автомобиля, а ее максимальное значение зависит от сцепления колеса с дорогой и вертикальной реакции, действующей от дороги на колесо. На асфальтовой сухой дороге, где коэффициент сцепления составляет 0,8, торможение более эффективно, чем на той же дороге во время дождя, когда коэффициент сцепления падает почти вдвое.

Для повышения эффективности торможения тормозные силы должны меняться в соответствии с изменением вертикальных реакций на передних и задних колесах, а тормозные механизмы передних колес должны быть более эффективны.

По тормозному пути автомобиля (от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтовым покрытием) судят об эффективности действия тормозных систем. Тормозные системы должны обеспечивать равномерное распределение тормозных сил между колесами одного моста, отклонение не должно превышать 15 % наибольшего значения тормозных сил.

Современные автомобили оборудуют рабочей, запасной, стояночной и вспомогательной автономными тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дорог, для которых он предназначен.

Запасная тормозная система предназначена для плавного снижения скорости движения или остановки автомобиля в случае полного или частичного отказа в работе рабочей тормозной системы.

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги.

Вспомогательная тормозная система предназначена для поддержания постоянной скорости автомобиля при движении его на затяжных спусках горных дорог с целью снижения нагрузки на рабочую тормозную систему при длительном торможении.

Тормозная система прицепа, работающего в составе автопоезда, служит для снижения скорости движения прицепа и для автоматического торможения его при обрыве сцепки с тягачом.

Тормозная система состоит из тормозных механизмов и их привода.

Тормозные механизмы

Тормозные механизмы предназначены для торможения вращающихся колес автомобиля или одного из валов трансмиссии.

Фрикционные тормозные механизмы, получившие распространение в автомобильной промышленности, работают за счет трения вращающихся и неподвижных деталей.

Различают барабанные и дисковые тормоза, во первых, силы трения создаются с помощью прижимающихся неподвижных колодок на внутренней поверхности вращающегося цилиндра, во вторых, - на боковых поверхностях вращающегося диска.

Общая классификация тормозных механизмов дана на рис.17.1.

Барабанный тормозной механизм рабочей тормозной системы расположен в колесе и представляет собой пару тормозных колодок 1 (рис.17.2,а), смонтированных внутри тормозного барабана 3, вращающегося вместе со ступицей колеса. Тормозной диск и установленные на нем колодки опираются на один общий 6 или два отдельных (см.рис.17.2,б) пальца и стянуты пружиной 5 (см.рис.17.2,а). Фрикционные накладки 2 прикреплены к поверхности колодок, обращенной к тормозному барабану. При торможении колодки раздвигаются кулаками или поршнями гидроцилиндра до соприкосновения с тормозным барабаном. Трение колодок о барабан вызывает торможение колес. Пружина 5 возвращает колодки в исходное положение, когда воздействие на тормозную педаль прекращается.

Рис.17.1. Классификация тормозных механизмов

Характер действия приводных сил зависит от расположения опор колодок. Если поршни гидроцилиндра имеют одинаковые диаметры (см.рис.17.2,в), колодки раздвигаются равными приводными силами Р1 и Р2. Ry1 и Ry2 – реакции барабана на колодки, Rx1 и Rx2 – силы трения между колодками и барабаном. Колодка называется первичной, если момент силы Rx1 относительно опоры колодки действует в ту же сторону, что и момент силы Р1, и увеличивает прижатие колодки.

Колодка называется вторичной, если момент силы Rx2 направлен в обратную сторону по отношению силы Р2 и, следовательно, ослабляет прижатие колодки к барабану. При такой конструкции первичная колодка будет постоянно находиться под действием большей силы трения и быстрее износится, чем вторичная. Для равномерного изнашивания фрикционную накладку на первичной колодке делают больших размеров, чем на вторичной.

Рис.17.2. Схема расположения колодок барабанного тормозного механизма: а – на общей опоре; б и в – на отдельных опорах с раздвигающими усилиями соответственно от кулака и поршней гидроцилиндра; г – с размещением опор на противоположных сторонах тормозного диска; д – плавающих; е – с опорой на подвижный упор; 1 – колодка; 2 – фрикционная накладка колодки; 3 – тормозной барабан; 4 – разжимной кулак; 5 – стяжная пружина; 6 – пальцы колодок

При размещении опор колодок на противоположных сторонах тормозного диска (рис.17.2,г) на обе колодки действуют одинаковые силы Р1= Р2. Моменты сил трения Rx1 и Rx2 будут направлены в ту же сторону, что и моменты сил Р, и, следовательно, обе колодки работают как первичные. Тормозной механизм не создает дополнительных нагрузок на подшипники колес, так как силы, действующие на тормозной барабан, равны по величине и уравновешены в одинаковой степени. При прочих равных условиях он создает больший тормозной момент по сравнению с моментом тормозных механизмов, выполненных по первым схемам. В процессе торможения при движении автомобиля задним ходом обе колодки работают как вторичные, и тормозной момент заметно уменьшается.

По схеме рис.17.2,д нижние концы «плавающих» колодок пружиной прижимаются к трапециевидному упору, закрепленному на тормозном диске. Силы трения затягивают колодки в направлении вращения барабана, позволяя им самоустанавливаться по внутренней поверхности барабана.

Тормозной механизм с серводействием показан на рис.17.2,е. Разжимающее устройство действует на верхние концы колодок. В этом случае левая колодка, имеющая более слабые пружины, первой прижимается к барабану и через нижний подвижный упор передает усилие на правую колодку, прижимая ее к барабану. Обе колодки действуют как первичные.

Дисковые тормозные механизмы установлены на передних колесах большинства современных легковых автомобилей. По сравнению с барабанными они обладают более высокой эффективностью. Ими оснащают передние колеса автомобиля, так как именно на них приходится более значительная часть тормозных сил.

Вращающийся диск связанный со ступицей колеса, с двух сторон охвачен скобой, внутри которой имеются гидроцилиндры. Поршни гидроцилиндров прижимают к диску тормозные колодки, в результате чего происходит торможение. Скоба может быть неподвижной (рис.17.3,а) или имеет возможность совершать перемещения (рис.17.3,б) перпендикулярно плоскости тормозного диска.

Рис.17.3. Дисковые тормозные механизмы: а и б – схемы дисковых тормозных механизмов с неподвижной и подвижной скобой; 1 – диск; 2 и 5 – половинки

скобы; 3 – гидроцилиндры; 4 – каналы; 6 – тормозные колодки

При неподвижной скобе колодки под действием поршней одновременно с двух сторон прижимаются к диску, в этом случае получается более жесткая, однако чувствительная к перегреву конструкция. При подвижной плавающей скобе один из поршней (на рисунке левый поршень), прижимаясь к вращающему диску, заставляет перемещаться скобу, которая прижимает к диску вторую неподвижную колодку. При этом варианте получается более равномерное торможение.

По первому способу устроены тормозные механизмы передних колес автомобилей ВАЗ-2103, -2105, -2106, -21013, «Москвич-2140» и ГАЗ-3102 «Волга», по второму – тормозные механизмы передних колес автомобилей ВАЗ-2108 и АЗЛК-2141.

Тормозной привод

Тормозной привод предназначен для передачи усилия от органов управления к тормозным механизмам и управления ими в процессе торможения.

В зависимости от конструктивных особенностей тормозной привод может быть гидравлическим, пневматическим и механическим (рис.17.4).

Рис.17.4. Классификация тормозного привода

Каждый автомобиль имеет две независимо действующие тормозные системы: одна управляется педалью (ножной тормоз), а другая - рычагом (стояночный тормоз). Ножной тормоз связан с тормозными механизмами, расположенными на всех колесах, а рычаг - с тормозами задних колес или с центральным трансмиссионным тормозом. Гидравлический и пневматический приводы используются как основные для торможения при движении, а механический – для стояночной тормозной системы.

Гидравлический привод, в котором усилие передается жидкостью, отличается простотой конструкции и высокой надежностью. Недостаток такого привода – необходимость прикладывать большие усилия при торможении. Поэтому гидравлический привод применяют на легковых автомобилях или на грузовых автомобилях и автобусах, полная масса которых не превышает 5…6 т.

Пневматический привод тормозов устанавливают на грузовых автомобилях и автобусах с полной массой более 8 т. Он сложнее и дороже гидравлического, но лишен указанного недостатка. На некоторых моделях автомобилей применяют разновидность пневматического привода - пневмогидравлический привод.

В гидравлический привод включены следующие детали: педаль с осью и толкателем 1 (рис.17.5); главный тормозной цилиндр 3, создающий давление жидкости в системе привода и имеющий резервуар 13, заполненный жидкостью; колесные тормозные цилиндры 6, передающие давление тормозной жидкости на тормозные колодки 8; соединительные трубопроводы и шланги.

В системе может иметься вакуумный усилитель и регулятор давления в приводе задних колес. Для работы системы используется специальная тормозная жидкость.

Работа привода происходит следующим образом. При нажатии на тормозную педаль толкатель 1 (см.рис.17.5,а) перемещает поршень 2 главного тормозного цилиндра, в результате в цилиндре повышается давление, открывается выпускной клапан 5 и жидкость поступает к рабочим тормозным цилиндрам 6 колес. Поршни 7 в рабочем тормозном цилиндре колеса под давлением жидкости расходятся и прижимают тормозные колодки 8 к тормозному барабану 9, вызывая его торможение. Когда на педаль перестают нажимать, она под действием пружины отходит в исходное положение вместе с толкателем 1 (см.рис.17.5,6), возвратная пружина 12 перемещает поршень влево, давление в системе падает и стяжные пружины 10, воздействуя через колодки 8 на поршни 7 колесных цилиндров, вызывают движение жидкости в обратном направлении. Выпускной клапан закрывается, а под давлением жидкости открывается обратный клапан 11, и жидкость возвращается в цилиндр. Закрытие обратного клапана предусмотрено при наличии в системе избыточного давления, что обеспечивает готовность системы к повторному торможению и препятствует проникновению в нее воздуха.

Рис.17.5. Схема действия тормозной системы с гидравлическим приводом: а – положение при нажатой тормозной педали; б – положение при отпущенной педали; 1 – толкатель; 2 – поршень; 3 – главный тормозной цилиндр; 4 – манжета поршня; 5 – выпускной клапан; 6 – колесный тормозной цилиндр; 7 – поршень колесного цилиндра; 8 – тормозная колодка; 9 – тормозной барабан колеса; 10 – стяжная пружина колодок; 11 – обратный клапан; 12 – возвратная пружина; 13 – резервуар

Чтобы гидравлический привод рабочей тормозной системы мог действовать от общей педали отдельно на тормозные механизмы передних и задних колес или в сочетании переднего левого с задним правым и переднего правого с задним левым колесом, в конструкции современных легковых автомобилей предусмотрены главный тормозной цилиндр с двумя поршнями и сдвоенный резервуар для жидкости. В случае выхода из строя одной из ветвей такого гидропривода система обеспечивает торможение автомобиля другой ветвью, хотя и с меньшей эффективностью.

Механический привод используется для торможения на стоянке и представляет собой сочетание тяг, рычагов и тросов, соединяющих рукоятку с тормозными механизмами задних колес.

Рабочая тормозная система

Рабочая тормозная система на изучаемых автомобилях состоит из четырех тормозных механизмов колес и гидравлического привода.

Тормозной механизм переднего колеса автомобиля ВАЗ-2105 дисковый открытый, что способствует его хорошему охлаждению. Он состоит из тормозного диска 1 (рис.17.6), укрепленного на ступице 15 колеса, и суппорта 13. Два противолежащих тормозных цилиндра 4 устанавливаются в гнездах суппорта. Цилиндры удерживаются в определенном положении специальными фиксаторами.

Рис.17.6. Тормозной механизм переднего колеса автомобиля ВАЗ-2105: А – положение уплотнительного кольца при торможении; Б – положение уплотнительного кольца при растормаживании; 1 – тормозной диск; 2 – тормозная колодка; 3 – фрикционная накладка; 4 – тормозные цилиндры; 5 – колпачок клапана; 6 – штуцер подвода тормозной жидкости; 7 – уплотнительное кольцо поршня; 8 – пыльник (грязезащитный чехол); 9 – поршень; 10 – палец; 11 – шплинт; 12 – плоская пружина; 13 – суппорт; 14 – защитный кожух; 15 – ступица колеса; 16 – кронштейн суппорта; 17 – клапан выпуска воздуха

Внутренняя полость цилиндра защищена пыльником 8. Поршень 9, уплотняемый упругим резиновым кольцом 7, установлен в кольцевую выточку цилиндра и упирается в тормозные колодки 2, имеющие фрикционные накладки 3. Воздух из тормозного привода удаляется клапан 17. В два овальных отверстия на ушках колодок вставлены пальцы 10, каждый из которых установлен в отверстия приливов внутреннего и внешнего тормозных цилиндров и служат для ограничения радиального перемещения тормозных колодок. Пальцы зафиксированы шплинтом 11. Чтобы предотвратить вибрацию под головки пальцев, введены распорные пружины, а на тормозные колодки накинуты фигурные пружины 12, прижимающие тормозные колодки к пальцам. Кроме того, пружины 12 фиксируют тормозные колодки и тем помогают устранить ненужное трение их в неработающем положении о диск тормоза.

Поршни 9, при торможении под давлением тормозной жидкости, преодолевают упругую деформацию резиновых колец 7 (положение А), выдвигаются из цилиндров и прижимают тормозные колодки 2 к тормозному диску 1.

При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец 7 (положение Б) на 0,1 мм. Таким образом, зазор между накладкой тормозной колодки и диском поддерживается автоматически по мере износа фрикционных накладок.

На автомобиле ВАЗ-2108 тормозной механизм передних колес в отличие от вышеописанных имеет подвижный суппорт 1 (рис.17.7). В этом случае тормозные колодки 9 с накладками сжимаются с помощью одного поршня, расположенного в тормозном цилиндре 5. В направляющей 10, закрепленной на поворотном кулаке колеса установлены тормозные колодки. Суппорт прикреплен к фланцу колесного цилиндра 5 и имеет паз Б для сжатия тормозных колодок и смотровое окно А, через которое определяют износ фрикционных накладок.

Суппорт и колесный цилиндр соединены с направляющей 10 не жестко, а при помощи направляющих пальцев 13, которые крепятся болтами 6 к фланцу колесного цилиндра. Стержни пальцев защищены чехлом 12.

Нормальная толщина тормозного диска 12 мм, предельно допустимая – 10,8 мм. Полый поршень цилиндра 5 уплотняется резиновым кольцом, работающим аналогично кольцу подобного узла автомобиля ВАЗ-2105. Полость цилиндра имеет отверстия для штуцера гибкого шланга 4 и для клапана выпуска воздуха 2. С внутренней стороны тормозной диск закрыт кожухом 11.

Рис.17.7. Тормозной механизм переднего колеса автомобиля ВАЗ-2108: 1 – суппорт; 2 – клапан выпуска воздуха; 3 – защитный колпачок; 4 – гибкий шланг; 5 – тормозной цилиндр; 6 – болт; 7 – стопорная шайба; 8 – тормозной диск; 9 – тормозные колодки с накладками; 10 –направляющая колодка; 11 – кожух тормозного диска; 12 – защитный чехол направляющего пальца; 13 – направляющий палец; А – смотровое отверстие; Б – паз для тормозных колодок

На автомобиле ВАЗ-2105 тормозной механизм заднего колеса барабанного типа с самоустанавливающимися колодками с одним колесным цилиндром. Зазор между тормозными колодками и тормозным барабаном регулируется автоматически. Тормозной механизм состоит из тормозного щита 10 (рис.17.8), на котором укреплен колесный тормозной цилиндр 13, двух тормозных колодок 12 с фрикционными накладками 11, стягиваемыми между собой пружинами 14 и 20, и тормозного барабана. Тормозные колодки имеют механический привод от стояночной тормозной системы через трос 1, разжимной рычаг 8 и распорную планку 18. Щит 10 является базовой деталью тормозного механизма он закреплен на фланце балки заднего моста болтами 4. Опорой нижних концов тормозных колодок является пакет пластин 21 и 23, установленный в нижней части щита на две заклепки 22. Верхние концы колодок опираются на упоры поршней 16 колесного цилиндра. К двум резиновым подушкам 17 прижата верхняя пружина 14. Пазы упоров 16, направляющие пластины 21 и стойки 5 удерживают колодки от бокового перемещения. Чтобы тормозная колодка могла самоустанавливаться в момент соприкосновения с поверхностью барабана, стойка 5 своей внутренней полукруглой головкой удерживается на щите 10, а наружная головка через опорные шайбы 7 и пружину 6 ограничивает боковое перемещение колодки и не препятствует ее разведению при торможении.

Рис.17.8. Тормозной механизм заднего колеса автомобиля ВАЗ 2105: 1 – задний трос привода стояночного тормоза; 2 – возвратная пружина заднего троса; 3 – наконечник заднего троса; 4 – болт крепления щита; 5 – стойка колодки; 6 – пружина стойки; 7 – опорная шайба; 8 – рычаг ручного привода колодок; 9 – палец рычага; 10 – щит колодок; 11 – накладка колодки; 12 – тормозная колодка; 13 – колесный цилиндр; 14 – верхняя пружина; 15 – защитный чехол колесного цилиндра; 16 – упор поршня; 17 – подушка; 18 – распорная планка; 19 – оболочка заднего троса; 20 – нижняя пружина; 21 – направляющая пластина; 22 – заклепки; 23 – опорная пластина

Рычаг 8 вместе с ребром тормозной колодки посажен на палец 9 и упирается в паз разжимной планки, второй конец которой упирается в противоположную колодку. Наконечник 3 заднего троса 1 надет на нижний конец рычага. Второй конец троса соединен с тормозным механизмом другого колеса. Трос заключен в многослойную оболочку 19, а на его концы надеты возвратные пружины 2, помогающие ему вернуться в исходное положение при растормаживании.

Конструкция тормозного механизма задних колес автомобилей «Москвич» и ВАЗ-2108 аналогична конструкции автомобиля ВАЗ-2105, однако колодки от бокового перемещения удерживаются не специальной стойкой, а прижимной пружиной.

Колесные тормозные цилиндры обеспечивают автоматическую регулировку зазора между тормозными колодками и барабаном за счет разведения и прижатия колодок к тормозным барабанам.

В автомобилях ВАЗ-2105 и ВАЗ-2108 колесный цилиндр заднего колеса состоит из прикрепленного к тормозному щиту цилиндра 3 (рис.17.9,а), внутри которого размещены два поршня 4. На поршни с натягом надеты разрезные упорные кольца 9, что обеспечивает усилие сдвига кольца по зеркалу цилиндра не менее 35 кгс.

Рис.72. Колесные тормозные цилиндры задних колес автомобилей ВАЗ: 1 – упор поршня; 2 – защитный колпачок; 3 – цилиндр; 4 – поршень; 5 – уплотнитель (манжета); 6 – упорные кольца (опорная чашка); 7 – пружина; 8 – сухарь; 9 – упорные кольца; 10 – упорный винт

В наружные торцы поршней запрессованы упоры 1, в пазы которых входят верхние концы тормозных колодок. Резиновые уплотнительные кольца 5 поджаты к внутренним сторонам поршней с помощью пружин 7 и опорных чашек 6, что обеспечивает надежное уплотнение в условиях высоких удельных давлений тормозной жидкости. Резиновые защитные колпачки 2 закрывают выход поршней из цилиндра. В корпусе цилиндра одно отверстие служит для подвода жидкости, в другое ввернут клапан для выпуска воздуха.

За счет давления, которое оказывают тормозные колодки на поршни 4, в нерабочем состоянии сухари 8 всегда упираются во внутренний бурт упорного кольца 9. При торможении поршни имеют возможность переместиться в пределах 1,25...1,65 мм, т.е. на величину зазора между буртиком упорного винта 10 и внутренним буртом упорного кольца 9. Такое перемещение поршней достаточно для приведения тормозных колодок в рабочее состояние.

По мере износа накладок тормозных колодок и барабана потребный ход поршня колесного цилиндра увеличивается. В этом случае, пройдя под давлением тормозной жидкости всю величину зазора, поршень винтом 10 перемещает упорное кольцо 9 (преодолевая силу его трения о цилиндр) до прижатия тормозной колодки к барабану, чем и компенсируется величина износа тормозной пары.

С прекращением торможения поршни усилием стяжных пружин тормозных колодок поддерживается оптимальный зазор между колодками и барабаном.

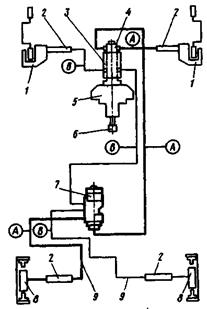

Гидравлический привод рабочей тормозной системы на автомобиле ВАЗ-2105 двухконтурный, с вакуумным усилителем и регулятором давления в гидроприводе задних колес, действует от общей педали, но раздельно на тормозные механизмы передних и задних колес.

Привод состоит из следующих элементов: тормозная педаль 2 (рис.17.10), главный тормозной цилиндр 4, вакуумный усилитель 3, питательный бачок 6, регулятор давления в гидроприводе задних тормозов 9 с рычагом 10, четыре колесных цилиндра тормозных механизмов передних колес 5, два колесных цилиндра тормозных механизмов задних колес 8 и трубопроводы.

Внутри корпуса 13 главного тормозного цилиндра (рис.17.11,а) установлены два стальных поршня 9 и 19, из которых поршень 9 осуществляет привод тормозов передних колес, а поршень 19 - задних. Поршни под действием пружин 16 и 20 отжимаются в исходное положение до упора своими пазами в установочные болты 14. Поршень 9 уплотнен резиновым кольцом 12, а поршень 19 – кольцом 4, прижатым к нему пружиной 16 через упорную шайбу 18. Передняя часть цилиндра закрыта резьбовой пробкой 1. Установочные кольца 3 с уплотнительными резиновыми кольцами пружинами 7 прижимаются к болтам 14. Эти кольца свободно надеты на выточку поршня, в которой имеются радиальные отверстия, и не перекрывают их.

Рис.17.10. Схема тормозной системы автомобиля ВАЗ-2105: 1 - диск тормоза переднего колеса; 2 - педаль рабочего тормоза; 3 - вакуумный

усилитель; 4 - главный тормозной цилиндр; 5 - тормозной механизм переднего колеса; 6 – бачок главного тормозного цилиндра; 7 - рычаг привода стояночного тормоза; 8 – тормозной механизм заднего колеса; 9 - регулятор давления тормозной жидкости; 10 – рычаг привода регулятора давления; 11 - задний трос стояночного тормоза; 12 - направляющий ролик; 13 – передний трос

Цилиндр разделен поршнями на две полости. Передняя полость трубкой 2 соединена с регулятором давления жидкости в колесных цилиндрах задних колес, а задняя полость трубками 5 и 17 - с тормозными механизмами передних колес. При расторможенном положении тормозная жидкость от бочка 10 по шлангам 8 проходит в каждую полость через зазоры Б, образованные между поршнем, установочным кольцом 3, торцом уплотнительного кольца 15 и далее через радиальные отверстия В в поршне. В гнездо поршня 9 входит шток 11 вакуумного усилителя.

Рис.17.11. Главный тормозной цилиндр автомобиля ВАЗ-2105: а – система расторможена; б – торможение; 1 – пробка; 2 – трубопровод задних тормозов; 3 – установочное кольцо; 4, 12, 15 – уплотнительные кольца; 5, 17 – трубопроводы передних тормозов; 6 – тарелка; 7, 16, 20 – пружины; 8 – шланг от бачка; 9 – поршень привода передних тормозов; 10 – бачок для тормозной жидкости; 11 – шток; 13 – корпус цилиндра; 14 – установочный болт; 18 – упорная шайба; 19 – поршень привода задних тормозов; Б – радиальное отверстие в поршне

При торможении (см.рис.17.11,6) уплотнительное кольцо 15 заднего поршня торцом прижимается к торцевому пояску поршня 9, изолируя нагнетательную полость привода передних тормозов. Давление жидкости в полости повышается при дальнейшем движении поршня, и она, выходя по трубкам 5 и 17, обеспечивает привод передних тормозов. Возрастающее давление и сжимаемая пружина 16 перемещают передний поршень 19, сжимая пружину 20. Перемещение уплотнительного и установочного колец переднего поршня приведет к изоляции передней полости цилиндра, возрастанию в ней давления; это и обеспечит привод задних колес через трубопровод 2.

В случае нарушения герметичности в магистрали привода задних тормозов при нажатии на педаль тормоза оба поршня станут перемещаться вперед, давление жидкости в полости привода передних тормозов повысится, что и включит в действие тормоза.

В случае нарушения герметичности в магистрали привода передних тормозов при нажатии штока 11 задний поршень 9 переместится до упора в поршень 19 и, перемещая его вперед, включит привод задних тормозов. В обоих случаях резко возрастет свободный ход педали и снизится общая эффективность торможения.

Для уменьшения усилия, прикладываемого водителем к педали тормоза, служит вакуумный усилитель. Он установлен в моторном отсеке и крепится задним фланцем к кронштейну педалей.

Корпус вакуумного усилителя (рис.17.12) изготовлен из пластмассы и имеет сквозное отверстие, из которого выходят каналы В и С. Канал В соединяет центральное отверстие с вакуумной, а канал С - с атмосферной полостями. С помощью корпуса 5 и диафрагмы усилитель разделен на две полости: вакуумную А и атмосферную Д. Корпус клапана 5 выполняет роль поршня, передвигающегося в корпусе 7.

Толкатель 16, соединенный с педалью тормоза 20, входит в корпус 5 клапана. Передний конец толкателя закреплен в поршне 11. Упорная пластина 10 ограничивает продольное перемещение поршня относительно корпуса клапана. Пластина закреплена в корпусе клапана неподвижно и входит в кольцевой паз поршня. Зазор между горловиной крышки 8 и корпусом клапана 5 уплотнен манжетой 22.

Поверхность корпуса клапана смазывается смазкой ЦИАТИМ-221 или Литол-24. От попадания грязи эта поверхность защищена резиновым колпаком 21.

На толкателе установлены: воздушный фильтр 15, предназначенный для очистки воздуха, поступающего в усилитель, опорные чашки пружин, пружины 13, 14 и резиновый клапан 12.

Рис.17.12. Вакуумный усилитель автомобиля ВАЗ-2105: а – торможение; б – на педаль не нажато; в – нажатие на педаль приостановлено; г – растормаживание; 1 – главный тормозной цилиндр; 2 – шток; 3 – вакуумный клапан; 4 – возвратная пружина; 5 – корпус клапана; б – диафрагма; 7 – корпус усилителя; 8 - крышка; 9 – буфер штока; 10 – упорная пластина поршня; 11 – поршень; 12 – клапан усилителя; 13 – пружина клапана; 14 – возвратная пружина клапана; 15 – воздушный фильтр; 16 – толкатель; 17 – оттяжная пружина; 18 – наконечник выключателя сигнала торможения; 19 – вилка толкателя; 20 – педаль; 21 – колпак; 22 – манжета; 23 – уплотнитель; 24 - регулировочный болт

При отсутствии вакуума или механического воздействия возвратная пружина 4 перемещает корпус клапана 5 в крайнее правое положение. Вакуумная полость А соединена с внутренней полостью впускной трубы двигателя с помощью резинового шланга через штуцер, в котором расположен обратный клапан 3, открывающийся при перепаде давления между полостью Л и впускной трубой двигателя.

Работа усилителя заключается в следующем. При отпущенной тормозной педали (см.рис.17.12,б) вакуумная полость А через каналы В и С сообщается с атмосферной полостью Д благодаря наличию кольцевой щели между передним торцом клапана 12 и расположенным перед ним кольцевым выступом корпуса клапана 5. Атмосферная полость Д при этом отделена от атмосферы торцом резинового клапана 12, который усилием пружины 13 прижат к заднему торцу поршня 11. Диафрагма и корпус клапана под действием пружины 4 будут прижаты к крышке 8 корпуса за счет вакуума по обе стороны диафрагмы.

При торможении толкатель 16 вместе с поршнем 11 и прижатой к нему подвижной частью резинового клапана 12 перемещается вперед до тех пор, пока не исчезнет кольцевая щель и торец клапана 12 не упрется в кольцевой выступ корпуса клапана 5. При этом вакуумная полость А будет отделена от атмосферной полости Д. Дальнейшее перемещение педали 20 и толкателя 16 отодвинет поршень 11 (см.рис.17.12,а) от клапана 12, что приведет к образованию щели между ними, и в атмосферную полость Д поступит воздух из полости Е, соединенной с атмосферой через фильтр 15. Под разностью давлений корпус клапана и диафрагма начнут движение вперед и головка регулировочного болта 24 штока, упираясь в поршень главного тормозного цилиндра, создаст избыточное давление в системе гидропривода тормозов.

При экстренном торможении необходимо резко увеличить давление в гидроприводе тормозов. В этом случае поршень 11 упирается через буфер 9 в шток 2, начиная механическое воздействие на поршень главного тормозного цилиндра; кроме того, поршень 11, отходя от клапана 12, обеспечивает его упор в кольцевой выступ корпуса 5. Это приводит к разобщению полостей А и Д.

При полном отпускании педали подвижные детали привода возвращаются назад в исходное положение (см.рис.17.12,г) под действием оттяжной пружины 17 педали, возвратной пружины 4 усилителя и возвратных пружин главного тормозного цилиндра. При этом поршень 1 отжимает клапан 12 от кольцевого выступа корпуса клапана 5 и через образующуюся щель воздух начинает по каналам С и В переходить из полости Д в полость А и отсасываться разрежением во впускной трубе двигателя. Сообщение полости Д с полостью Е прекращается, так как торец клапана 12 усилием пружины 13 прижат к поршню 11.

При неработающем двигателе или при неисправном усилителе привод поршней главного тормозного цилиндра осуществляется только механическим путем от педали через толкатель 16, поршень 11, буфер 9 и шток 2. В этом случае торможение возможно, но увеличивается ход педали тормоза и снижается эффективность действия тормозов.

Гидравлический привод рабочей тормозной системы автомобиля ВАЗ-2108 с диагональным разделением контуров. При такой конструкции один контур обеспечивает работу тормозного механизма правого переднего и левого заднего колеса (рис.17.13), другой - левого переднего и правого заднего. В качестве запасной тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

Рис.76. Схема гидропривода рабочей тормозной системы автомобиля ВАЗ-2108: 1 – передние тормоза; 2 – гибкие шланги; 3 – бачок; 4 – главный тормозной цилиндр; 5 – вакуумный усилитель; 6 – педаль тормоза; 7 – регулятор давленая; 8 – задние тормоза; 9 – трубки; А и В – контуры гидропривода

Гидравлический привод состоит из тех же механизмов, что и автомобиль ВАЗ-2105. Отличие главного тормозного цилиндра заключается в том, что передний поршень цилиндра создает давление не в приводе задних колес, а в контуре А, соответственно задний поршень – в контуре В.

Рассмотрим некоторые особенности вакуумного усилителя. В крышке его корпуса завальцованы две шпильки, которые служат для крепления усилителя и главного цилиндра, являются направляющими для корпуса клапана и обеспечивают необходимую жесткость и прочность соединения корпуса с крышкой.

Работа вакуумного усилителя аналогична работе усилителя автомобиля ВАЗ-2105.

Бачок гидропривода тормозов двухсекционный, изготовлен из полупрозрачной пластмассы, что обеспечивает визуальный контроль за уровнем жидкости. На заливную горловину бачка навертывается крышка.

Рассмотрим устройство для контроля за уровнем жидкости на бачке автомобиля ВАЗ-2105. Оно состоит из поплавка 8 (рис.17.14), на штоке

Рис.17.14. Бачок гидропривода тормоза автомобиля ВАЗ-2105: 1 - питательный бачок; 3 – отражатель пробки; 3 – клеммная крышка; 4 - подвижный контакт; 5 – толкатель; 6 – неподвижный контакт; 7 – пробка; 8 – поплавок; 9 – главный тормозной цилиндр; 10 – трубопровод к переднему левому колесу; 11 – трубопровод к задним колесам; 12 – трубопровод к переднему правому колесу

которого расположен подвижный контакт 4, и неподвижного контакта 6, закрепленного в клеммной крышке 3. При понижении уровня жидкости поплавок опускается, контакты замыкают цепь контрольный лампы. Лампа загорается и сигнализирует о необходимости доливки жидкости. Исправность электроцепи контрольной лампы проверяют при нажатии на толкатель 5.

Для контроля уровня тормозной жидкости в автомобиле ВАЗ-2108 на бачок нанесены метки «МИН» и «МАКС». Бачок имеет датчик аварийного уровня жидкости, устроенный по аналогии с вышерассмотренным (ВАЗ-2105), но без толкателя для проверки исправности электроцепи контрольной лампы.

Регулятор давления в гидроприводе задних тормозов служит для регулирования сил торможения в зависимости от нагрузки на заднюю ось и для предупреждения опережающей блокировки задних колес. При торможении тормозные силы, подводимые к задним колесам, могут превысить силы сцепления шин с дорогой, так как при резком торможении увеличивается доля общей нагрузки на передние колеса и уменьшается на задние (получается «клевок» автомобиля). Блокирование колес и их скольжение резко снижает эффективность торможения и приводит к боковому заносу на скользких дорогах. Наличие регулятора давления устраняет этот недостаток путем автоматического снижения давления тормозной жидкости в гидроприводе задних колес, т.е. путем снижения эффективности торможения при уменьшении нагрузки на заднюю подвеску.

На автомобиле ВАЗ-2105 регулятор давления имеет корпус 2 (рис.17.15) с двумя отверстиями для прохода тормозной жидкости. Нижнее отверстие соединено трубопроводом 1 с главным тормозным цилиндром, верхнее - с трубопроводом 11, подводящим жидкость к тормозным механизмам задних колес. В действие регулятор давления приводится рычагом, который крепится к кузову. Длинное плечо рычага привода регулятора давления соединяется шарнирно через тягу с балкой заднего моста, а короткое плечо заходит в вырез нижней части поршня регулятора давления. Короткое плечо передает на поршень колебательное движение заднего моста.

Стальной поршень 4 разделяет регулятор на две полости: верхнюю и нижнюю. Выход стержня поршня из корпуса уплотнен резиновым кольцом 9. Пружина 8, упираясь в плавающую тарелку 7, а через нее в заплечики поршня, стремится постоянно отжать поршень до упора в пробку 3. Резиновый уплотнитель 6 плавающего типа, но его верхнее перемещение ограничено втулкой 5.

Рис.17.15. Регулятор давления жид<

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...