Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Бакалаврская выпускная квалификационная работа «Алгоритм сканирования и обработки сложнопрофильных физических объектов».

Бакалаврская выпускная квалификационная работа «Алгоритм сканирования и обработки сложнопрофильных физических объектов».

Автор Тишкин В.О., руководитель Черепанова О.В., Ген. дир. ООО «Оптика-Сканер»

РЕФЕРАТ

Отчет 19 с., 21 рис., 5 источников.

СКАНИРОВАНИЕ, ОБЪЕКТ, МОДЕЛЬ, ПОВЕРХНОСТЬ, РЕЛЬЕФ, ТОЧНОСТЬ, ПОГРЕШНОСТЬ, СКАНЕР, ПРОГРАММА, ИНФОРМАЦИЯ, КОПИЯ, ВОСПРОИЗВЕДЕНИЕ

Объектом исследования является эффективное сканирование трехмерных физических объектов.

Цель работы — методика получения электронных копий объекта наилучшего качества в максимально короткие сроки.

В процессе работы проводились экспериментальные исследования, включающие сканирование, сборку и обработку электронных копий физических объектов.

В результате исследования был разработан алгоритм получения 3-х мерных моделей объектов имеющих сложный рельеф.

Основные конструктивные и технико-эксплуатационные показатели: высокая точность сканирования и сборки моделей.

Степень внедрения — практическое использование алгоритма для оказания услуг по 3D сканированию.

Эффективность определяется высоким качеством получаемых электронных копий объектов, а так же их высокой оценкой со стороны заказчиков.

ВВЕДЕНИЕ

3D-сканирование - это систематический процесс определения координат точек, принадлежащих поверхностям физических объектов с целью последующего получения их пространственных моделей, которые могут модифицироваться с помощью CAD-систем. Устройства, с помощью которых осуществляется сканирование объектов, называют 3D-сканерами. Эти устройства не только упрощают процесс создания 3D-моделей, но и позволяют решать эту задачу с максимальной степенью достоверности по отношению к исходному оригиналу.

Сегодня основными потребителями 3D-сканеров являются дизайнерские и кинематографические студии, тем не менее первыми заказчиками этих устройств стали автомобильные и конструкторские дизайн-бюро, потребность которых в оборудовании данного класса обусловила используемая ими технология работы.

Как известно, дизайн автомобилей и летательных аппаратов до сих пор совершенствуется с помощью гидродинамических труб, где уровень обтекаемости форм определяется нагнетательным воздействием воздушного потока. Математические алгоритмы, моделирующие работу подобных систем, постоянно совершенствуются, но по уровню своей эффективности они далеки от настоящих гидродинамических обдувов и вряд ли когда-нибудь смогут заменить их полностью. Поэтому идеология работы современных дизайнерских бюро многие годы почти не меняется и в настоящее время состоит из трех основных этапов.

На первом этапе создается чертеж модели, которая затем выполняется из пластичного материала. Далее форма модели гидродинамически рационализируется в трубе обдува, а уже потом, при помощи сканирующих приборов переносится и обрабатывается на компьютере. На основе объемных виртуальных моделей делаются новые более точные чертежи, а по ним уже и создаются серийные образцы автомобилей, самолетов и прочих конструкций, для которых важна обтекаемость форм. Как несложно догадаться, этап оцифровки моделей - важнейший в процессе создания изделий, поскольку точность этого процесса и предопределяет гидродинамические характеристики конечного продукта. "Ручной" способ оцифровки малоприемлем. Он во-первых, очень трудоемок, а во-вторых, неточности, сопутствующие ему, нивелируют все старания инженеров. Поэтому проблема точной автоматизированной системы создания трехмерных каркасов объемных тел встала перед разработчиками компьютерного оборудования достаточно давно.

Успехов в этой области достигнуто немало, поскольку на рынке представлено несколько совершенно непохожих друг на друга систем оцифровки трехмерных поверхностей и в ближайшем будущем многие из них вполне могут стать популярными настольными решениями с массовым характером распространения.

ПРИНЦИПЫ РАБОТЫ

СУЩЕСТВЕННЫЕ ЧЕРТЫ

В настоящее время существует целый ряд технологий, позволяющих создавать трехмерные образы аппаратными методами, то есть без привычного 3D-моделирования в специализированных программных пакетах. Условно разделим технологии трехмерного сканирования на два типа: контактные и бесконтактные.

Первые подразумевают наличие механического устройства - "щупа", при помощи которого в компьютер передаются координаты выбранных оператором точек. Система позиционирования и координатоисчисления таких приборов построена на основе работы механических датчиков, аналогичных тем, что используются в оптико-механических манипуляторах "мышь". Последние закреплены в каждом шарнире крепления "щупа", и именно от точности этих датчиков и зависит точность работы прибора пространственного сканирования в целом. Сегодня такие системы встречаются все реже, и, по мнению специалистов, их удел в будущем - сканирование сравнительно простых некрупных объектов.

Бесконтактные 3D-сканеры являются значительно более сложными приборами, в которых заложены весьма изощренные алгоритмы создания пространственных каркасов. Так, во многих из них используется двойная (дополняющая основную) система ввода координат тела. Многие устройства совмещают лазерные датчики (заменяющие механический "щуп" контактных 3D-сканеров) и цифровой фотоаппарат, который используют для большей точности сканирования, что позволяет получить модели объектов с наложенными текстурами.

Однако вместо лазерных датчиков пространства могут применяться и более сложные системы. Например, в последнее время начали появляться системы 3D-сканирования на базе ультразвуковых установок, преимуществом которых перед конкурентами является режим сканирования тел с внутренней структурой или тел, погруженных в однородную среду.

Активно ведутся разработки магнитных сканеров, использующих для определения пространственных координат объекта изменение его пространственного магнитного поля. Следует отметить, что ультразвуковые и магнитные сканеры крайне чувствительны к различного рода шумам. Так, первые могут реагировать на погодные явления, звуковые волны, создаваемые другим оборудованием, кондиционерами или даже флюоресцентными лампами, а источником помех для вторых могут быть металлические объекты в помещении, не говоря об электропроводке. Многообразие столь сложных устройств говорит нам об одном - без хорошего программного обеспечения и вмешательства человека данные, получаемые 3D-сканерами, все равно остаются малопригодным набором цифр.

ОБЛАСТИ ПРИМЕНЕНИЯ

Задачи, решаемые методом неконтактного лазерного, можно условно объединить в несколько больших категорий:

Техническое проектирование:

Техническое проектирование:

- индустриальный дизайн, создание вручную 3D-моделей и их оцифровка с последующей доработкой методами машинной графики;

- создание 3D-моделей имеющихся штампов, пресс-форм и других изделий сложной формы, например, уникальных, в случае необходимости их изменения, ремонта или повторного воспроизведения;

- инженерный 3D-анализ, измерение геометрических параметров изделий, которые не могут быть измерены стандартными методами;

- On-Line контроль качества (проверка точности изготовления) (CAI, CAT).

Архитектура:

- в ходе реставрации, путем создания банка электронных копий (виртуального архива) и последующего изготовления или восстановления (промышленного воспроизведения) оригиналов скульптур и других рельефных изделий (сувениров, украшений, барельефов, горельефов и т. д.);

- создание виртуальных архитектурных музеев.

Медицина:

Медицина:

- хирургическое планирование, ортопедия, протезирование, пластическая хирургия, косметология, стоматология.

Дизайн, компьютерная графика, анимация.

Археология:

- виртуальное сохранение произведений искусства;

- создание 3D-документации;

- виртуальная реставрация, а также копирование для последующей репликации;

- создание виртуальных музеев.

Последняя упомянутая область применения трехмерного сканера исключительно важна. Мы были свидетелями того, как в пылу боевых действий в одночасье был разграблен багдадский музей древностей Междуречья. А сколько бесценных экспонатов сгорает в огне пожаров, гибнет при наводнениях, землетрясениях и других катаклизмах. Оставить потомкам не плоскую фотографию, а трехмерную цифровую модель поможет воссоздание с помощью 3D-принтера.

Техника трехмерного сканирования, проходящая испытание в Британском музее,

способна приблизить время создания его виртуального аналога. Новым методом лазерного сканирования предполагается сделать цифровые копии с хрупких глиняных табличек, найденных в Междуречье. Помощник хранителя отдела Древнего Ближнего Востока рассказал, что это что-то вроде фотокопирования, только в миллионы раз мощнее. В случае успеха трехмерное изображение табличек должно появиться на сайте музея, а цифровые копии позволят специальным устройствам создавать точные копии оригинала.

способна приблизить время создания его виртуального аналога. Новым методом лазерного сканирования предполагается сделать цифровые копии с хрупких глиняных табличек, найденных в Междуречье. Помощник хранителя отдела Древнего Ближнего Востока рассказал, что это что-то вроде фотокопирования, только в миллионы раз мощнее. В случае успеха трехмерное изображение табличек должно появиться на сайте музея, а цифровые копии позволят специальным устройствам создавать точные копии оригинала.

Идея возникла тогда, когда для выставки, посвященной древнему ассирийскому царю Ашшурбанипалу, потребовались копии тысячи глиняных табличек. Дело в том, что в Британском музее находится несколько тысяч табличек из библиотеки царя. Это словари, сказания и списки домашних животных. Копирование столь большого количества предметов традиционным методом заняло бы несколько лет. Новый лазерный сканер позволяет сократить этот срок до считанных недель. Не стоит забывать, что клинописные таблички очень хрупкие объекты. Они могут разрушиться от легкого прикосновения, а луч лазера не способен нанести им вред.

Для пробной работы две глиняные таблички переданы шотландской компании Kestrel 3D. Музей рассчитывает получить результаты эксперимента в ближайшее время. Если опыт окажется удачным, в будущем хранители фондов надеются выставить в Интернет значительную часть музейной коллекции, и тогда все желающие смогут наслаждаться "сказанием о Гильгамеше" в оригинале.

В 2000 году неконтактный лазерный сканер Minolta VI-700 3D Digitizer использовался для сканирования и восстановления знаменитой доисторической пещеры в Испании - Алтамира. Известная во всем мире известняковая пещера была обнаружена в 1879 году. Почти 200 наскальных рисунков животных украшают Алтамир. Это 38 бизонов, 10 волов, 26 лошадей, 14 козлов, 63 оленя, 5 диких боровов, 1 мамонт, 1 лось, 1 кот, 1 рыба, 1 волк, 10 неопределенных фигур, 9 антропоморфических фигур и почти сотня надписей. Возраст картин оценивается в 15 000 лет.

В 1973 году пещеру посетили более 177 тыс. человек. Такое количество любопытных туристов привело к изменениям влажности и температуры в помещении исторического объекта. Частицы и секции хрупких картин начали падать с потолка. В 1978 году было решено закрыть историческое сокровище, чтобы избежать серьезных повреждений наскальной живописи. Когда пещера была повторно открыта в 1982 году, только 35 туристам в день разрешалось ее посещать. Из-за невозможности удовлетворить всех желающих, управление археологическим музеем решило построить точную копию пещеры, используя современную технологию.

Единственным 3D-сканером, который мог решить эту задачу, оказался Minolta VI-700, который и использовали, чтобы оцифровать каждую деталь пещеры. Более 6 миллионов геометрических точек были отсканированы Minolta VI-700 только на потолке (фото 10).

После восьми месяцев работы было снято и оцифровано около 3 000 квадратных метров поверхности. Большинство цифровых цветных рисунков высокого разрешения были виртуально восстановлены. Сшитые по участкам трехмерные модели с помощью программы RapidForm2000 позволили воссоздать пещеру с использованием специальной технологии в масштабе 1:1 сначала из силиконовых, а затем из кремниевых секций.

Копия пещеры - Алтамира II теперь входит в состав комплекса музея. Посетители могут увидеть залы пещеры, минуя стальной пешеходный мост и отверстие, соединяющее искусственный объект со зданием музея.

1.4 ТЕХНИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

Сейчас сканирование технических объектов один из наиболее развивающихся направлений применения лазерного сканера в России. Работы по получению данных о технических объектах с помощью сканирования несут название реинжинеринговых (или работ по обратному проектированию).

По полученным данным сканирования в первую очередь производится анализ качества модели. Причем в отличие от художественных объектов технические требуют наибольшей точности воспроизведения и получения математической модели(CAD модели). Сложность так же заключается и в том, сам процесс сканирования зачастую не позволяет получить информацию о скрытых частях объекта. По-большому счету эта проблема решается путем достраивания («додумывания») модели в программном пакете (чаще всего это удается сделать с большой точностью).

Сырой материал, получаемый на выходе сканера, - это облако точек. Естественно, что для работы в конструкторских программах необходима дополнительная обработка модели и до недавнего времени существовала проблема перевода облака точек в «твердое тело» (mesh to solid). Сейчас созданы программные продукты (например, RepidFormXO компании INUS Technology), позволяющие с одной стороны повторить поверхность объекта, с другой стороны получить модель, доступную конструкторским программам.

Точность лазерного сканера составляет несколько долей миллиметра, поэтому CAD модель, в конечном счете, будет передавать все дефекты исходного объекта. Т.е. в результате реинженеринговых работ мы получим точную копию объекта, по которой возможен анализ расхождения с теорией (контроль качества). Понятно, что это имеет огромное значение на производстве, где комплекс работ по обратному проектированию позволяет выявить те места в производственном цикле, которые и дают дефекты на моделях.

1.5 ВОЗМОЖНЫЕ ПРИМЕНЕНИЯ

Классификация областей применения 3D-сканеров носит условный характер и не ограничивается перечисленными выше пунктами. Рынок данной технологии в России только развивается. Мы существуем в объемном мире, а метод 3D-сканирования позволяет зафиксировать объемное тело. Технология сканирования ни в коем случае не является альтернативой мастерству дизайнера, так же как компьютер не стал альтернативой образно и логически мыслящему человеку. Устройство только расширило список доступных для реализации задач, а также открыло новые перспективы перед дизайнерским искусством и инженерным гением. Область применения системы 3D-сканер + компьютер с прикладным программным обеспечением + оператор неуклонно расширяется: от кинематографии и военной сферы до самолетовождения и космонавтики. Область применения системы ограничена исключительно нашей фантазией.

Используемый сканер

В данной работе использовался лазерный 3D-сканер VI-910 производства "Konica Minolta" (фото 1) .

Вот его некоторые характеристики.

Операция сканирования одного элемента в зависимости от заданного режима занимает от 0,3 до 2,5 сек, при этом сохраняется высокая точность воспроизведения геометрической формы макета - до ¦ 0,1 мм. Кроме того, сканер компактен и легко  транспортируется. Его габариты: 213 мм ¦ 413 мм ¦ 271 мм при весе 11 кг. Массогабаритные характеристики сканера позволяют обойтись без перемещения самого объекта съёмки, а возможность управления сканером и обработки изображений с использованием ноутбука лишний раз подчеркивает мобильность системы в целом (фото 2).

транспортируется. Его габариты: 213 мм ¦ 413 мм ¦ 271 мм при весе 11 кг. Массогабаритные характеристики сканера позволяют обойтись без перемещения самого объекта съёмки, а возможность управления сканером и обработки изображений с использованием ноутбука лишний раз подчеркивает мобильность системы в целом (фото 2).

Цветопередача 24-битная в цветовой системе RGB.  3D-сканер имеет три сменных объектива с различными фокусными расстояниями (фото 3):

3D-сканер имеет три сменных объектива с различными фокусными расстояниями (фото 3):

· теле/фотообъектив (фокусное расстояние f=25 мм) с минимальным полем зрения, обеспечивает повышенную точность;

· средний (f=14 мм);

· широкоугольный (f=8 мм), позволяющий получать 3D-модели с большим охватом, но с большой потерей качества отображения поверхности.

Оптимальной дистанцией, на которой следует располагать аппарат относительно объекта, является диапазон 0,6-1,2 м, максимальная дистанция - 2,5 м. Минимальная площадь, охватываемая в нормальном к оси сечении, при указанных дистанциях составляет 111 мм ¦ 83 мм, максимальная - 1196 мм ¦ 897 мм.

VI-910 применяется для сканирования объектов примерно от 10 см до 2 метров с учетом специфики рельефа. Метод измерения основан на триангуляции

Принцип работы 3D-сканера заключается в следующем: пучок, излучаемый лазером, направляется поворотным зеркалом на объект, отражаясь от которого непосредственно через объектив, попадает снова в аппарат, где и регистрируется встроенной цифровой камерой. Согласование включения лазера с электромеханическим приводом зеркала осуществляется в автоматическом режиме. Освещённость, обеспечиваемая самим же лазерным пучком, достигает 500 лк. Это очень удобно, т. к. не требуется мер для создания дополнительного освещения. Управлять процессом сканирования можно как с помощью компьютера, так и вручную, с использованием жидкокристаллического LCD-дисплея (фото 4), расположенного на задней панели сканера.

Принцип работы 3D-сканера заключается в следующем: пучок, излучаемый лазером, направляется поворотным зеркалом на объект, отражаясь от которого непосредственно через объектив, попадает снова в аппарат, где и регистрируется встроенной цифровой камерой. Согласование включения лазера с электромеханическим приводом зеркала осуществляется в автоматическом режиме. Освещённость, обеспечиваемая самим же лазерным пучком, достигает 500 лк. Это очень удобно, т. к. не требуется мер для создания дополнительного освещения. Управлять процессом сканирования можно как с помощью компьютера, так и вручную, с использованием жидкокристаллического LCD-дисплея (фото 4), расположенного на задней панели сканера.

Выше находятся изображения внешнего вида устройства и схема хода луча.

Первичная фокусировка на объект происходит с помощью оптической системы, далее гальванометрическим зеркалом, находящимся в лазерной системе выставляется угол, под которым будет выходить луч лазера. Таким образом, мы имеем заранее известное расстояние между оптической и лазерной системой, фокусное расстояние и угол, далее по теореме синусов вычисляется пространственное расположение точек на объекте по координатам x,y,z.

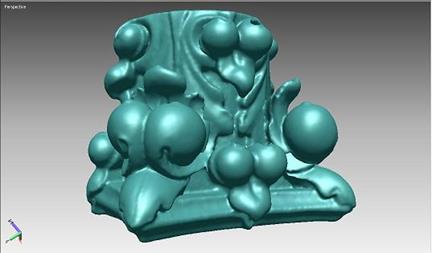

Все нижеследующие примеры были получены с использованием данного сканера и являются конечными моделями.

2. АЛГОРИТМ СКАНИРОВАНИЯ

Методика

Прежде чем получить электронную копию объекта необходимо пройти несколько стадий:

1) Получение сырого материала (data).

В общем случае – это набор отдельных сканов, т.е. информации о поверхности с разных частей объекта. Структура поверхности определяет количество этих сканов при одинаковом их размере. Это значит, что если объект имеет сложный рельеф и площади, захватываемые за один проход сканера, примерно одинаковые, необходимо сканировать объект с разных углов для получения максимальной информации (рис. 1). С другой стороны от объектов с достаточно повторяющейся структурой поверхности может получиться большое количество сканов за счет их физических размеров (рис. 4)

|

|

| Рис.1. Наутилус. Около 30 сканов. | Рис.2. Компьютерная мышь. 4 скана. |

|

|

| Рис.3. Лицо человека. 3 скана. | Рис.4. Автомобиль. Производилось сканирование половины автомобиля. Около 130 сканов |

Итак, в-первую очередь количество сканов, а соответственно и время, затрачиваемое на получение первичного материала об объекте, зависит от структуры поверхности объекта, а так же от его размеров.

Еще одним немаловажным условием является требуемое качество поверхности электронной копии. Мы можем получить максимальную информацию о рельефе путем сканирования минимально возможной площади объекта (эта площадь определяется характеристиками сканера), но при этом затрачиваем максимально возможное время, что не всегда допустимо. Например, сканирование половины автомобиля занимает в среднем 10-12 часов, если захватываемые участки имеют площадь 30-50 см². Используя тот же сканер, можно захватить минимальный участок около 10 см², при этом затрачиваемое время увеличивается соответственно в 3-5 раз. Даже если это приемлемо, следует учитывать дальнейшую обработку, о которой я расскажу ниже, которая так же займет намного больше времени, потому что следует, как минимум соединить полученные сканы. Следует добавить, что использование сканеров, специально разработанных под определенный тип объектов, решает выше описанную проблему.

Таким образом, еще одним критерием при получении данных об объекте является соотношение качество/время, которое во многом зависит от типа используемого сканера.

2) Получение первичной 3-х мерной модели.

Соединение полученных после сканирования частей (сканов) происходит путем нахождения общих точек на рельефе. Это значит, что для соединения двух близлежащих сканов, необходимо наличие у них одинаковых поверхностей.

Рис. 5. Задний бампер автомобиля

Для соединения 2-х сканов программе необходимо пометить как минимум три характерные точки рельефа на одном скане и примерно в тех же местах на другом, причем желательно таким образом, чтобы они образовывали треугольник. Далее программа определяет общую область, корректирует расположения снимков относительно друг друга в пространстве. Если инженер решает, что сканы соединены верно, он “говорит” программе слить их в единое целое. Далее шаг за шагом собирается электронная модель, которая будет являться копией физического объекта.

Существует часто встречающаяся проблема соединения сканов, полученных от объекта имеющего повторяющийся простой рельеф, например поверхность стола. Для корректной сборки модели, необходимо на стадии съемки наклеить на поверхность маркеры. Это могут быть кусочки обычного пластилина, либо специально изготовленные производителем сканера маркеры. Расположение маркеров должно быть хаотичным, не слишком частым, но в то же время достаточным для опознавания одной части поверхности от другой. Таким образом, у рельефа, не имеющего четко выраженных частей, появляются точки, за которые можно зацепиться в процессе сборки. После получения 3-х мерной копии маркеры могут быть удалены инструментами, входящими в состав специальных программ, написанных для работы со сканерами.

Погрешности, которые неизбежно возникают, зависят как от погрешности самого сканера, так, в меньшей степени, и от способа сборки.

Так как каждый отдельный скан имеет какую-то погрешность, при соединении она будет накапливаться. Ясно, что, собирая модель от краев, к концу мы получаем максимально возможное отклонение. Таким образом, большие объекты, такие как автомобиль, лучше собирать от центра, чтобы минимизировать суммарное линейное отклонение. Определяющим фактором, в данном случае, является необходимая точность. Так, для художественных объектов линейные размеры не играют большой роли, с другой стороны способ сборки технических моделей малых размеров не будет сильно влиять на конечный результат.

Об обработке уже собранной модели я расскажу в следующем пункте, но весьма полезно еще на стадии сборки удалять различные шумы. Сканер, особенно если он является высокоточным, может воспринимать не только сам объект, но и, к примеру, пыль. Тогда мы получаем “артефакты”, не относящиеся к модели. Естественно, что их нужно удалять. Так же на кромках, за счет специфического прохождения луча может возникнуть поверхность, не являющаяся истинной (рис. 6).

Рис. 6. Части помеченные овалами должны быть глубже.

Отчасти этой проблемы можно избежать, сканируя объект под различными углами. Но даже при этом условии, на каком то из сканов на данной конкретной кромке будет шум, который необходимо удалить, т.к. при слиянии двух сканов, с шумом и без него, в единое целое, шум останется, что естественно нежелательно.

Итак, при сборке модели следует обращать внимание на точность соединения сканов, на способ, которым они собираются, а так же на наличие шумов, которые нужно удалять, чтобы получать корректную копию.

3)Обработка собранной модели

Прежде всего, совершаются два действия, а именно: затягивание нежелательных дыр и заглаживание каких то частей на рельефе.

Откуда могут появиться дыры? Часто это места соединений отдельных частей физического объекта (рис. 7). Так же это могут быть труднодоступные для лазера области (рис. 8). Дыры так же могут возникать и на простом рельефе, вследствие недостаточной интенсивности лазера либо чувствительности матрицы для конкретной поверхности, но не являются большой проблемой, т.к. достаточно легко аннулируются.

|

|

| Рис. 7. Хорошо видные места стыка клавиш и корпуса компьютерной мышки являлись местом образования дыр, которые затягивались программным образом. | Рис. 8. 1 – область стыка; 2,3 – труднодоступные части. |

Затягивание дыр происходит программным образом, причем так, чтобы максимально повторить рельеф физической модели. Это можно производить как автоматически, путем выделения некоторого количества дыр, так и работая с каждой из них в отдельности. Автоматическое затягивание обычно применяют для дыр небольшого размера, а отдельно работают с крупными.

Зачастую такое “додумывание” необязательно, т.к. программные пакеты, предназначенные для сканеров, имеют специфический инструментарий, в то время как дизайнерские программы могут быть использованы для достраивания (либо вообще создания) отсутствующих областей.

В общем, так или иначе, но данная сложность вполне разрешима.

Далее сглаживание. Оно применяется для получения более ровных поверхностей, т.е. более упорядоченного расположения точек на ней (рис. 9).

Рис. 9. Расположение точек на срезе поверхности до и после операции сглаживания.

Естественно, что данная операция имеет большое значение при работе с объектами художественного плана, т.к. рельеф принимает более приятный для глаза вид.

Тут так же применяется автоматическое сглаживание для всей модели, либо сглаживание, какой то ее части, причем возможны различные степени силы. К примеру, если пробовать применять различные коэффициенты, начиная от минимального, то при их увеличении наблюдается и увеличение деформации модели. Поэтому следует четко отслеживать грань, до которой заглаживание серьезно не деформирует нашу копию.

Заглаживание применяется для удаления маркеров, о которых я говорил выше. Речь идет естественно не о специальных маркерах, которые будут удаляться автоматически, а о тех же кусочках пластилина на поверхности. Их как раз можно удалять при большом выставленном коэффициенте, т.к. они будут явно расходиться со структурой рельефа.

Чаще всего во время сборки все сканы подвергаются операции сглаживания минимальным коэффициентом. Это способствует и более конкретному распознаванию рельефа инженером, т.к. “сырой” скан зачастую имеет весьма рыхлую структуру, и сглаживанию краев скана с одновременным удалением некоторых мелких шумов.

Сглаживание не рекомендуется делать для поверхностей, имеющих витиеватую структуру, например, для ювелирных украшений. Понятно, что даже сглаживание минимальным коэффициентом может исказить рельеф таких объектов. Опять же, надо сказать, что для таких моделей целесообразно использовать сканеры, специально предназначенные для ювелирных изделий. При этом полученные копии будут иметь такую плотность точек, при которой будут различаться все элементы рельефа, и достаточную плотность, как для операции сглаживания, так и вообще для какой-либо модификации модели.

Интересным применением сглаживания является такой метод. Если на поверхности копии не проявились какие-либо углубления, то, выставляя большой коэффициент, мы можем деформировать поверхность таким образом, чтобы эти углубления проявились, и копия стала максимально схожа с оригиналом. Это хороший метод, когда нам не важна большая точность, но лучше конечно всегда сводить программное влияние к минимуму и получать максимум информации через сканирование.

Сглаживание при работе с техническими моделями надо сводить вообще к минимуму. Ясно, что на таких объектах, требующих высокой точности, даже минимальная деформация вызывает расхождение с оригиналом, что естественно недопустимо. С другой стороны дальнейшая обработка, а именно получение CAD модели, о которой я скажу ниже, предполагает, что некоторое минимальное деформирование все же возможно.

4) Дальнейшие возможности

Полученную обработанную трех мерную копию реального физического объекта можно экспортировать в различные форматы для работы с полученным объектом. Так как выходной формат – это облако точек, то с такими моделями можно легко работать в дизайнерских приложениях.

Единственная трудность, которая может возникнуть связана с количеством этих самых точек. На выходе из программ, работающих со сканерами, получаются модели с таким количеством точек, что для дизайнерских приложений обрабатывать такое облако представляется весьма и весьма сложной задачей. Решить эту проблему позволяют инструменты, уменьшающие количество точек. Причем происходит не удаление точек, за место которых появляются дыры, а разряжение сетки. При этом качество поверхности в той или иной мере ухудшается, поэтому следует следить за тем чтобы модель не изменяла формы критически.

Еще одно действие возможно производить для упрощения общета сетки компьютером. Обычное расположение точек на объекте – хаотическое, расчет пространственного расположения при этом занимает большее время, чем если бы расположение было бы упорядоченным. Соответственно и применяются специальные инструменты для того, чтобы сделать расположение точек регулярным. Это упрощает общет, а следовательно сокращает время, необходимое на обработку модели.

Далее компьютерную модель можно физически воспроизвести на станке с числовым программным управлением (ЧПУ), а также использовать при создании штампов и различных форм. Это естественно, так как каждая точка на поверхности электронной копии имеет свое пространственное расположение, т.е. точные координаты x, y, z. Поэтому электронные модели будут являться по сути программами, по которым будет воспроизводиться физическая копия по электронной.

Возможность сканирования сложных уникальных деталей помогает в последующем их ремонте или воспроизведении.

Сложнопрофильные объекты

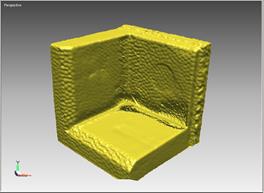

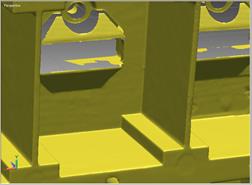

Две главные сложности на рельефе представляют углы 90 градусов и скрытые поверхности.

Достраивание частей, которые не представляется возможным отсканировать, происходит программным образом. В зависимости от сложности этой самой поверхности может быть использована как программа, работающая со сканером, так и дизайнерские пакеты. Так или иначе, но для получения копии максимально соответствующей физическому оригиналу, необходимо получать максимально возможное количество информации путем сканирования.

Рис. 15. Пример объекта, имеющий скрытые и труднодоступные места

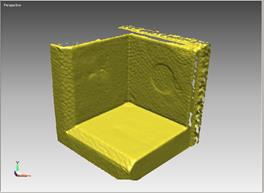

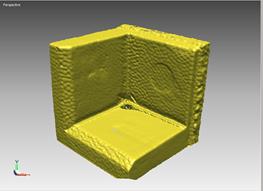

Другая проблема – это сканирование точных технических деталей, которые имею четко выраженные грани, ребра, различные углы. Возможное минимизирование потерь в качестве – это во-первых сканирование с различных ракурсов, а так же выставление оптимальной интенсивности лазерного луча.

Ниже показаны пример сканирования объекта, имеющего четко выраженные, пересекающиеся под 90 градусов, плоскости.

Сканирование с некоторой начальной интенсивностью. Информации явно недостаточно.

Увеличение интенсивности

Еще одно увеличение интенсивности и мы получаем ужу хорошую информацию об объекте

Дальнейшее увеличение добавляет некоторые недостающие части, но явно “шумит” на стыках поверхностей

Увеличивать интенсивность дальше бессмысленно, т.к. мы получаем некорректную информацию.

Таким образом, при сканировании, учитывая специфику рельефа, необходимо находить оптимальную интенсивность и ракурсы, для дальнейшей минимизации программного вмешательства.

Так же выбор интенсивности важен для поверхностей различного цвета и отражающих способностей. Так для бликующих поверхностей необходимо выставлять малую интенсивность, если не покрывать их специальными составами. Надо сказать, что поверхности отражающие большое количество света при возможности нужно покрывать антибликовыми растворами в любом случае, т.к. даже при малой интенсивности луча, отражение будет так или иначе чрезмерным.

Для поверхностей, имеющих темный цвет, необходимо выставлять большую интенсивность, либо даже повышать чувствительность матрицы. Но как ни странно в данном случае нам так же может помочь использование специального покрытия. Эти растворы имеют белый цвет, поэтому при покрытии объектов темного цвета, сканирование упрощается, т.к. при большой светочувствительности матрицы и интенсивности луча, вместе с объектом мы будем сканировать, хотим мы того или нет, ненужные нам части объектов, располагающихся вокруг сканируемой модели.

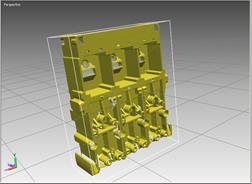

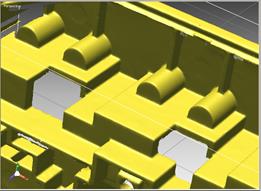

Рис. 16. Электронная копия технической детали. Пресс-форма.

Рис. 16. Электронная копия технической детали. Пресс-форма.

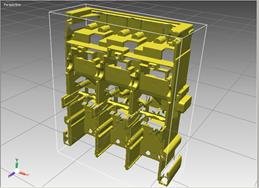

Рис. 17. Обратная сторона той же детали.

Рис. 17. Обратная сторона той же детали.

ЗАКЛЮЧЕНИЕ

В связи со всем вышесказанным алгоритм сканирования можно проиллюстрировать на следующем рисунке:

Технология 3D сканирования позволяет получать высокоточные компьютерные копии объектов из окружающего нас мира. Качество этих моделей зависит в первую очередь от погрешностей сканера. Естественно, что, используя сканеры, разработанные конкретно под те или иные виды объектов, эти погрешности сводятся к минимуму. Но даже это условие не будет освобождать нас от необходимости учитывать специфику рельефа. Это значит, что нам всегда необходимо будет искать наилучший ракурс для сканирования той или иной части поверхности, а может быть даже сканировать одну и ту же часть с разных сторон. Выставление определенной интенсивности влияет на количество получаемой информации, а так же на ее качество. Здесь нам необходимо учитывать появления шумов при большой интенсивности и соответственно недостаточность информации при ее малом значении, а так же цвет и светоотражательную способность поверхности модели. Части, которые не представляется возможным отсканировать, возможно достраивать программно.

Таким обр<

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...