Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Раздел 3. Расчет и проектирование сварной конструкции

Проектируемый вагон-цистерна состоит из: 8 обечаек, 2 фланцев, 2 днищ, 1 штуцера.

Наружный диаметр обечаек Dн в соответствии с исходными данными на проектирование составляет 2800 мм.

Длина котла вагона-цистерны 11500 мм, из них длина каждого днища составляет 760 мм (в сумме 2 днища – 1520 мм). [Чертеж СБ]

Сумма длин обечаек ΣL из геометрических соображений составит:

ΣL=Lк – Lд (3.1)

где Lк– длина котла, 11500 мм

Lд – длина днища, 1520 мм

ΣL=11500-1520=9980 мм

Из них 4 обечайки длиной 920 мм, 2 обечайки – 2470 мм, 2 обечайки – 680 мм.

Нормативно – техническая документация не устанавливает специальных требований к конструкции по ГОСТ Р 52630-2012 [3] для сосудов, однако конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Рассчитаем расчетное внутреннее избыточное давление для обечаек.

Так как на начальном этапе проектирования отношение временного сопротивления материала к пределу текучести неизвестно, принимаем, что величина пробного давления Pпр будет составлять [16]:

Pпр =1,5∙Рраб (3.2)

где Pраб – рабочее давление. Полученное значение пробного давления

Pпр=1,5∙0,81=1,215 МПа

будет приниматься в дальнейшем в качестве рассчетного.

Рассчитаем толщину стенки обечаек по формуле [16]:

(3.3)

(3.3)

где Р – расчетное внутреннее давление, принимаемое с учетом последующих испытаний равным Рпр=1,215 МПа;

Dк – диаметр котла;

[σ] – допускаемое напряжение при растяжении;

n – коэффициент запаса прочности, равный 1,2... 1,6;

φ=0,7…1,0 – коэффициент прочности сварных швов;

с – прибавка к расчетной толщине стенки, компенсирующая минусовый допуск проката (вводится только для стенок толщиной не более 20 мм и равна 1 мм).

В тоже время, для пластичных материалов с вязким механизмом разрушения, к которым относится большинство конструкционных сталей, расчет допускаемого напряжения проводится по следующей формуле [16]:

(3.4)

(3.4)

где σТ – физический или условный (σ=0,2) предел текучести материала.

Принимая в расчетах средние значения коэффициентов n=1,4 и φ=0,7, а также σТ =300 Н/мм2 для стали 09Г2С (таблица 2) и подставляя все в выражения (3.3) и (3.4), получим:

Исходя из имеющегося сортамента сортового или фасонного проката принимаем ближайшую большую толщину стенки обечаек котла δ=10 мм.

Днища проектируемого котла имеют эллиптическую форму. Расчет толщины эллиптического днища проводится по методике ГОСТ 52857.2-2007 [16], допускаемые напряжения определены согласно ГОСТ 52857.1-2007. [17]

На рис. 2 приведена расчетная схема эллиптических днищ.

Рисунок 2 Эллиптическое днище

Толщина стенки днищ котла определяется по формуле [29]:

(3.5)

(3.5)

где  расчетная толщина стенки по ГОСТ 24755-89 [30]:

расчетная толщина стенки по ГОСТ 24755-89 [30]:

(3.6)

(3.6)

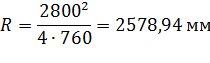

Радиус кривизны в вершине днища равен [16]:

(3.7)

(3.7)

Для днищ, изготовленных из одной заготовки, коэффициент φ=1

Коэффициент запаса прочности днища: k=1,43

Суммарная прибавка к толщине стенки днища [17]:

с = с1 + с2 + с3 =0+1+1,5=1,5 мм (3.8)

с1 - прибавка для компенсации коррозии и эрозии, мм;

с2 - прибавка для компенсации минусового допуска, мм;

с3 - прибавка для компенсации утонения стенки при технологических операциях, мм;

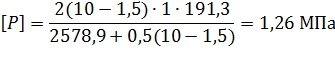

Допускаемое избыточное давление вычисляем по формуле [16]:

(3.9)

(3.9)

Как видно из приведенных расчетов, полученные значения толщины обечаек (10 мм) и днищ (11,815 мм) котла отличаются, что с технологической точки зрения приводит к необходимости дополнительной механической обработки для плавного перехода сечений в месте сварки. Технически это сложнее и может быть невыгодно экономически. Так как в расчетах толщины стенки обечайки заложен наружный, а не внутренний диаметр, то фактическая расчетная толщина оказалась больше, чем это требуется по условиям обеспечения прочности.

Для уменьшения металлоемкости котла и исключения дополнительных механических операций, с учетом рекомендаций ГОСТ Р 52630-2012 [3] и сортамента материала, определяемого ГОСТ 19281-89 можем принять в проекте значение толщины стенки обечаек и днищ одинаковым [18]. В этом случае стенка будет иметь несколько большие напряжения, однако, с учетом коэффициента запаса прочности и коэффициента условий работы может быть работоспособной в течение всего срока эксплуатации. Учитывая распространение на рынке металлопроката листов с сортаментом целых размеров, принимаем толщину стенки обечаек котла, равную 10,0 мм. Аналогичную толщину металла (10,0 мм) принимаем и для изготовления днищ. Окончательное решение о проектной толщине стенки обечаек и днищ можно принять на основании проверочного расчета сварных соединений.

Исходя из конструкции котла цистерны в нем можно выделить 4 сварных соединения – 11 стыковых (кольцевые соединения обечаек), 4 нахлесточных (кольцевые соединения обечайки и днищ) и 3 угловых (кольцевое соединение штуцера с обечайкой).

По конструктивным соображениям и последовательности выполнения технологического процесса сборка и сварка производится в следующей последовательности: сборка-сварка днищ; сборка и сварка продольных стыков обечаек, сборка и сварка кольцевых швов, зачистка корня кольцевого шва, сборка и сварка днищ с корпусом цистерны, вырезка отверстия горловины; сварка штуцеров.

Согласно ФНП при приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением. [5]

Выполненный сварной узел днищ приваривается к обечайке, после чего к ней приваривается второе эллиптическое днище. Для приварки днищ к обечайке применяются способы сварки из раздела 4.

Сварные соединения следует оформлять в соответствии с ГОСТ 8713-79 [19] и ГОСТ 16037-80. [20]

Сборку свариваемых элементов следует производить в соответствии с технологическим процессом на стеллажах и сборочных стендах с помощью приспособлений, применение которых обеспечивает требуемое взаимное расположение деталей и ограничивает принудительную подгонку, вызывающую местный наклеп дополнительные напряжения.

Закрепление деталей при сборке конструкций производят прихватками, выполняемыми проволокой соответствующих марок, предназначенных для сварки данного металла.

Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок.

Длина прихватки должна составлять (2-5)S, но не более 100 мм, а расстояние между ними (10-40)S, но не более 500 мм, где S - толщина свариваемого материала.

Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода. Постановка прихваток на пересечении швов не допускается.

Прихватки должны быть тщательно очищены, проверены на отсутствие дефектов внешним осмотром. Участки, имеющие дефекты, перед сваркой необходимо удалить.

При автоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой.

Рекомендуемый размер планок 100x100 мм, толщиной, равной толщине свариваемого металла и при необходимости с той же разделкой, что и свариваемое изделие.

Стыковые швы при сборке обечаек, сборке обечаек и днищ оформлять в соответствии с ГОСТ 8713-79. [19]

Анализ типов односторонних соединений в ГОСТ 8713-79 [19] при известной толщине стенок обечаек и днищ показывает, что лучшее проплавление корня шва обеспечит разделка каждой из деталей соединения. Этому условию отвечают типы соединения С4 и Н1, для которого конструктивные элементы подготовленных кромок свариваемых деталей и шва представлены на рисунке 3.

Рисунок 3 Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварного соединения типа С4 ГОСТ 8713-79. [19]

Сварные соединения приварки штуцеров следует конструктивно оформлять в соответствии с ГОСТ 16037-80. Для обеспечения полного проплавления сварного соединения при условии односторонней сварки с учетом рекомендаций ГОСТ 16037-80 принимаем угловое соединение типа У19, конструктивные элементы которого представлены на рисунке 4. [20]

Рисунок 4 Конструктивные элементы подготовленных кромок

свариваемых деталей и шва сварного соединения штуцера и фланца типа У19 ГОСТ 16037-80.

Проектируемые сварные соединения должны быть проверены на прочность. Проверка прочности сварного соединения 1 [Чертеж СБ] производится по формуле:

(3.10)

(3.10)

где σ - напряжение в сварном соединении;

N – продольная нагрузка, растягивающая шов;

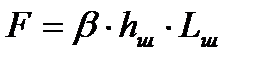

F – площадь поперечного сечения шва;

[σ] – допускаемое напряжение при растяжении.

К данному моменту неизвестными величинами в формуле (3.8) являются параметры N и F, которые при известной геометрии конструкции изделия и сварных соединений и при заданном давлении будут рассчитываться:

(3.11)

(3.11)

где П – расчетная площадь поверхности, на которую действует избыточное давление в цистерне;

Lш – длина рассчитываемого сварного шва.

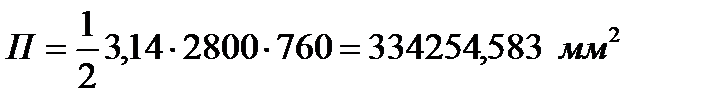

Так как в конструкции цистены применяются эллиптические днища, площадь их внутренней (расчетной) поверхности, на которую действует избыточное давление, определяется по правилам геометрии:

(3.12)

(3.12)

где а – длина большой полуоси, а =2800 мм;

b – длина малой полуоси, b =760 мм.

Расчетная площадь поверхности П составит:

Тогда, исходя из равномерного распределения давления по всей площади поверхности днища цистерны растягивающее усилие по формуле (3.9) определится:

Длина рассчитываемого сварного шва Lш находится как длина окружности свариваемых деталей по наружной поверхности за вычетом технологической составляющей Δ=10 мм, так как шов выполняется без вводных технологических планок:

(3.13)

(3.13)

Так как вычисленное значение напряжения в сварном шве, равное 45,52 Н/мм2 меньше нормативного значения 250 Н/мм2, сварные соединения работоспособны.

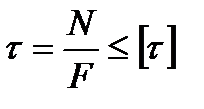

Расчет угловых соединений У19 проводим по формуле:

(3.14)

(3.14)

где τ - напряжение среза в угловом сварном соединении;

N – продольная нагрузка, растягивающая шов;

F – площадь поперечного сечения шва;

[τ ] – допускаемое напряжение при срезе.

Для углового шва:

(3.15)

(3.15)

где β - коэффициент определения расчетной толщины углового шва;

hш - толщина углового шва, принимаемая равной катету вписанного в шов равнобедренного прямоугольного треугольника.

В случае однопроходной автоматической сварки коэффициент определения расчетной толщины углового шва равен β =1.

Для рассматриваемого углового сварного соединения (таблица 4) величина hш будет определяться:

(3.16)

(3.16)

еномин.=16, предельное отклонение (+4)

g+2=3

где параметры сварного шва e и g приняты как среднее арифметическое от их предельных значений.

Для проектируемого штуцера длина сварного шва равна:

(3.17)

(3.17)

Допускаемое напряжение при среза [τ] рассчитывается как:

[τ]=(0,5…0,65)∙ [σ] (3.18)

[τ]=(=(0,5…0,65)∙250=125…162,5 Н/мм2

при этом растягивающее усилие определяется по формуле (3.19).

Значение П для штуцера определяем по формуле:

(3.20)

(3.20)

Тогда:

Исходя из этого:

Так как вычисленное значение напряжения на срезе в угловом шве равное 9,525 меньше нормативного 125 Н/мм2 сварное соединение работоспособно.

Раздел 4. Выбор способа сварки

В качестве примера для изготовления котла вагона цистерны и в соответствии с ПБ 03-584-03 принимаем:

- для выполнения стыковых и нахлесточных соединений (таблица 3) автоматическую дуговую сварку под флюсом (АФ);

- для угловых соединений (таблица 4) ручную дуговую сварку покрытыми электродами.

В реальном курсовом проекте необходимо проанализировать и обосновать выбор 2-3-х способов сварки (например, один – для сварки обечаек с днищами, второй – для приварки штуцеров).

Таблица 3 –Типы сварных соединений

| Тип соединения | Форма подготовленных кромок | Характер сварного соединения | Форма поперечного сечения | Способ сварки | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |

| подготовленных кромок | сварного шва | ||||||

| Стыковое | Односторонний |

| АФ | 1,0-20,0 | С4 | ||

| Нахлесточное | Без скоса кромок | Односторонний |

| Н1 |

При автоматической дуговой сварке под флюсом (рисунок 5) электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом. Ролики механизма автоматически вытягивают электродную проволоку в дугу. Сварочный ток, переменный или постоянный, прямой или обратной полярности подводится к электродной проволоке, а другим контактом к изделию.

Рисунок 5 Схема автоматической дуговой сварки под флюсом.

1 – токопровод, 2 – механизм перемещения проволоки, 3 – проволока, 4 – жидкий шлак, 5 – флюс, 6 – шлаковая корка, 7 – сварной шов, 8 – основной металл заготовки, 9 – жидкий металл, 10 – электрическая дуга.

Сварочная дуга горит в газовом облаке, образованном в результате плавления и испарения флюса и металла. При гашении электрической дуги расплавленный флюс, остывая, образует шлаковую корку, которая отделяется от поверхности шва. Флюс засыпается перед дугой из бункера слоем толщиной 40-80 и шириной 40-100 мм. Количество флюса, идущего в шлаковую корку, равно массе расплавленной сварочной проволоки. Не расплавившаяся часть флюса отсасывается пневмоотсосом в бункер и используется вновь.

Потери металла на угар и разбрызгивание при горении дуги под флюсом меньше, чем при ручной дуговой и сварке в защитных газах. Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

В промышленности используется сварка проволочными электродами - сварочной проволокой. Иногда сварку проводят ленточными, толщиной до 2 мм и шириной до 40 мм, или комбинированными электродами. Дуга, перемещаясь от одного края ленты к другому, равномерно оплавляет её торец и расплавляет основной металл. Изменяя форму ленты, можно изменить и форму поперечного сечения шва, достигая необходимого проплавления металла или получая равномерную глубину проплавления по всему сечению шва.

При сварке флюс насыпается слоем толщиной 50-60 мм; дуга утапливается в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см3 давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого давления достаточно для устранения механических воздействий дуги на ванну жидкого металла, приводящего к разбрызгиванию жидкого металла, нарушению формирования шва даже при очень больших токах.

Для электрической дуги, горящей без флюса нельзя проводить сварку при силе тока выше 500-600 А из-за разбрызгивания металла и нарушения формирования шва. Дуга же во флюсе позволяет увеличить токи в до 3000-4000 ампер с сохранением качества сварки и правильным формированием шва.

В качестве флюсов при сварке применяют искусственные силикаты, имеющие слабо кислый характер. Основой флюса являются двойной или тройной силикат закиси марганца, окиси кальция, окиси магния, алюминия и т. д. В качестве добавки, снижающей температуру плавления и вязкость, применяется плавиковый шпат.

Широко применяется в промышленности высокомарганцовистый флюс ОСЦ-45. Он представляет собой силикат марганца MnOSiO2 с добавкой фтористого кальция. Флюс АН-348 обеспечивает большую устойчивость горения дуги по сравнению с флюсом ОСЦ-45. Большая устойчивость горения дуги обеспечивается при использовании флюса АН-348-А, выделяющем меньше вредных газов.

Недостатки предлагаемого метода:

- велики трудозатраты, связанные со стоимостью флюса;

- трудности корректировки положения дуги относительно кромок свариваемого изделия;

- экологическое воздействие газов на оператора;

- невидимость места сварки, расположенного под толстым слоем флюса;

- нет возможности выполнять сварку во всех пространственных положениях без специального оборудования;

- повышенная жидкотекучесть расплавленного металла и флюса;

- требуется тщательная сборка кромок под сварку. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Преимущества:

- повышенная производительность;

- минимальные потери электродного металла;

- отсутствие брызг;

- максимально надёжная защита зоны сварки;

- минимальная чувствительность к образованию оксидов;

- не требуется защитных приспособлений от светового излучения, так как дуга горит под слоем флюса;

- низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва.

Таблица 4 –Тип сварного соединения

| Тип соединения | Характер сварного соединения | Форма поперечного сечения | Условное обозначение сварного соединения | |

| подготовленных кромок | сварного шва | |||

Угловое соединение отростка, ответвительного штуцера Угловое соединение отростка, ответвительного штуцера

| Односторонний | У19 |

Для сварки угловых швов (Таблица 4) применение автоматической сварки затруднительно, в связи с тем, что сварочный трактор не может перемещаться по цилиндрической поверхности так, чтобы сделать качественный угловой шов цилиндра и привариваемого к нему штуцера и/или фланца. Поэтому в соединении целесообразно одним из возможных способов использовать ручную дуговую сварку электродом.

Ручная дуговая (РД) сварка покрытыми электродами представляет собой один из самых распространённых способов сварки и широко используется при изготовлении сварных конструкций, как в нашей стране, так и за рубежом. Это объясняется универсальностью процесса, простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Сваркой способом РД с применением соответствующих электродов можно соединять детали из низкоуглеродистых, низколегированных и высоколегированных сталей, а также некоторых цветных сплавов.

Ручная дуговая сварка покрытыми электродами широко применяется при выполнении коротких прерывистых швов. Ее можно использовать при толщине свариваемых деталей от 1,5 мм до нескольких десятков мм. Сваркой способом РД выполняют соединения плоских деталей, деталей, имеющих кривизну поверхности, труб. При этом минимальный наружный диаметр деталей может находиться в пределах 10-15 мм.

Недостатками способа являются: малая производительность, высокая трудоемкость, существенная зависимость качества шва от практических навыков и квалификации сварщика, высокая себестоимость швов при изготовлении конструкций.

Ручная дуговая сварка- это процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной (рисунок 6). Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие.

Дуга при этом способе сварки зажигается быстрым касанием торцом электрода поверхности основного металла, которая под воздействием тепла дуги расплавляется, образуя сварочную ванну. Под действием дуги также происходит плавление электродного стержня, металл которого переходит в сварочную ванну, образуя наплавленный металл сварного шва (при этом часть металла теряется в виде брызг).

Рисунок 6 Ручная дуговая сварка покрытым электродом

При расплавлении покрытия электрода образуются газы и шлак, которые защищают зону дуги и сварочную ванну от вредного воздействия окружающего воздуха. Более того, шлак, покрывающий наплавленный металл, обеспечивает его правильное формирование при кристаллизации. После каждого прохода шлак необходимо удалять. Некоторые марки электродов обеспечивают самоотделение шлаковой корки.

Дуговая сварка покрытыми электродами это типично ручной способ сварки. Электрод имеет ограниченную длину (обычно в пределах 350…450мм), а это означает, что процесс сварки постоянно прерывается для его смены. Рабочее время используется не эффективно, так как время горения дуги не превышает 25 … 60% его объема, а производительность, соответственно, оказывается низкой. Остановки и возобновления сварки также повышают вероятность зарождения дефектов в сварном шве.

Покрытые электроды определенного размера и типа позволяют производить сварку на разных токах, но только в пределах определенного указанного изготовителем диапазона в зависимости от диаметра стержня, толщины и состава покрытия, а также положения сварки.

В процессе плавления покрытия электрода на его торце образуется воронка, которая способствует направлению потока образующегося газа в сторону сварочной ванны, который благоприятствует переносу капель расплавленного электродного металла в нее. Поток газа настолько велик, что способен переносить капли снизу вверх, обеспечивая тем самым возможность сварки в потолочном положении.

Среди всех способов сварки наиболее распространена РД штучными электродами как наиболее универсальная. Способ позволяет без замены сварочного инструмента и оборудования (при правильно выбранном сварочном режиме) выполнять швы различных типов и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

Широко используют РД электрической дугой прямого действия. Устойчивый процесс сварки обеспечивается непрерывной подачей конца электрода в зону горения дуги без значительных отклонений ее длины. При длинной дуге усиливается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями оксидов. Основной объем работ выполняют при токе 90...350 А и напряжении дуги 18...30 В.

Возбуждение (зажигание) дуги 3 (рисунок 7) происходит при кратковременном замыкании электрической сварочной цепи, для чего сварщик прикасается к свариваемому металлу 1 концом электрода 5 и быстро отводит его на расстояние 2...4 мм. В этот момент возникает электрическая дуга, устойчивое горение которой поддерживают поступательным движением электрода (вдоль оси) по мере его плавления. Дугу возбуждают также скользящим движением конца электрода по поверхности свариваемого металла (чирканием) с быстрым отводом его на необходимое расстояние.

Рисунок 7 Схема ручной дуговой сварки покрытым электродом:

1 — основной металл; 2 — сварочная ванна; 3 — дуга; 4 — электродное покрытие; 5 — электрод; 6 — капли электродного металла; 7 — газовая защита; 8 — жидкая шлаковая пленка; 9 — шов; 10 — шлаковая корка

В процессе сварки электрод перемещают: по направлению к изделию по мере плавления электрода; вдоль соединения; поперек соединения для получения необходимых формы и сечения шва.

При сварке покрытым электродом происходит плавление стержня и покрытия. Расплавляющееся покрытие образует шлак и газы. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха. Кроме того, всплывая на поверхность ванны, шлак очищает расплавленный металл. Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны (зоны дуги) и способствуют созданию лучших условий защиты.

Таким образом, покрытие электрода обеспечивает газошлаковую защиту металла сварного соединения от взаимодействия с воздухом и металлургическую обработку металла в ванне.

Основные преимущества способа - универсальность и простота оборудования.

Недостатки - невысокая производительность и применение ручного труда. Невысокая производительность обусловлена малыми допустимыми значениями плотности тока, а также тем, что металл шва формируется в основном за счет электродного металла.

Если учесть, что при сварке покрытыми электродами потери на разбрызгивание и испарение до 15% и до 15% длины стержня электрода остается в виде неиспользуемых огарков, то общие потери на угар, разбрызгивание и огарки составят до 30%.

Существует много методов повышения производительности ручной сварки покрытыми электродами. Наиболее эффективный из них - введение в состав покрытия железного порошка, что приводит к повышению коэффициента наплавки до 18 г/А-ч и позволяет значительно повысить производительность процесса по сравнению со сваркой обычными электродами. В этом случае в образовании шва участвует не только металл электродного стержня, но и металл, вводимый в состав покрытия в виде железного порошка. Например, при увеличении в рутиловом покрытии электродов содержания железного порошка с 20% до 50...60% производительность сварки в нижнем положении возрастает примерно в 1,5...2 раза. К электродам с такими покрытиями относят ЭПС-АН-1, ОЗС-3 и др., использование которых существенно повышает производительность сварочных работ.

Другой способ повышения производительности труда - сварка с глубоким проплавлением. При этом способе используют электроды с повышенной толщиной покрытия (например, ОЗС-3). Масса покрытия 60...80% массы стержня при отношении диаметра электрода к диаметру стержня 1,5...1,6. Положение электрода при сварке угловых швов приведено на рисунке 8. В результате наклона электрода к линии шва под углом 70...80° давление дуги вытесняет жидкий металл из сварочной ванны в сторону валика. В результате глубина проплавления возрастает, уменьшается доля электродного металла в металле шва, чем и обеспечивается повышение производительности.

Более высокой производительностью характеризуется и сварка трехфазной дугой. Ток от трех фаз источника переменного тока подводится к двум электродам и свариваемому металлу.

Рисунок 8 Схема сварки с глубоким проплавлением

Сварка наклонным электродом (рисунок 9) также позволяет повысить производительность труда. При этом способе используют приспособление, состоящее из штанги, электрически изолированной от свариваемого металла, и обоймы, к которой подводят ток от источника питания сварочной дуги. Обойма может свободно скользить по штанге. Плавящийся покрытый электрод устанавливают наклонно вдоль свариваемых кромок и закрепляют в обойме, которая во время плавления электрода скользит под действием силы тяжести по штанге, при этом дуга перемещается в направлении к штанге, образуя шов.

Обычно дугу зажигают замыканием стержня электрода на свариваемый металл с помощью дополнительного угольного электрода, после чего горение дуги и плавление электрода происходят произвольно без участия сварщика. При этом способе сварки применяют также пружинные приспособления или комбинированные устройства. Для фиксирования базы штанги или пружинного приспособления используют струбцины или постоянные магниты. Электроды имеют следующие размеры: при диаметре 4...8 мм длину 450...1000 мм; при диаметре 6...10 мм длину 700...1200 мм. Угол наклона электрода при использовании штангового приспособления 25...30°, пружинного - 5...10°. Сварочный ток подбирают из расчета 40...45 А на 1 мм диаметра электрода. Длинномерные швы выполняют при установке нескольких приспособлений вдоль свариваемых кромок. Один сварщик может одновременно обслуживать до 3...4 постов, при этом производительность по сравнению с ручной сваркой возрастает в 2,5...3 раза.

Сварка лежачим электродом - еще один способ повышения производительности. Покрытый плавящийся электрод укладывают вдоль свариваемых кромок (рисунок 9, б). Дугу зажигают угольным электродом или другим способом. Устойчивое горение дуги обеспечивается за счет явления саморегулирования.

Электроды состоят из металлического стержня, нанесенного на него слоя покрытия и наружной оболочки круглой или другой формы с продольным пазом, служащим для стабилизации процесса. При диаметре электрода 4 и 8 мм толщина покрытия составляет соответственно 1,5 и 3 мм; длина электродов 700...900 мм.

Ток подводится с помощью контактов, устанавливаемых через каждые 500...800 мм. В местах их установки на электродах зачищают верхний слой покрытия. Для получения длинных швов стержни электродов соединяют металлическими вставками.

Многослойную сварку выполняют, укладывая три или более электродов в разделку кромок или в угол при положении «в лодочку». Ток к электродам подается от нескольких источников. Для устойчивости процесса электроды покрывают стальной накладкой, облицованной слоем листовой меди (рисунок 9, в), под которую укладывают слой бумаги, предохраняющий накладку от подгорания. При сварке одиночными электродами со стандартным покрытием также необходимо пользоваться указанными накладками.

При сварке лежачим электродом сварщик может обслуживать одновременно несколько постов, что повышает производительность.

Рисунок 9 Схемы сварки наклонным (а) и лежачим (б, в) электродами:

1 – шов; 2 – дуга; 3 – электрод; 4 – обойма; 5 – штанга; 6 – контакт; 7 – бумага; 8 – слой меди; 9 – стальная накладка

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...