Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Модуль 1. Классификация и основы нанотехнологий

Модуль 1. Классификация и основы нанотехнологий

Лабораторная работа 1.

Лабораторная работа 2.

Принцип работы и устройство установки для нанесения нанопокрытий UniCoat 600 SL+

Цель работы: изучить принцип действия и основные узлы установки для получения нанопокрытий «UniCoat 600 SL+»

Оборудование и инструмент: установка «UniCoat 600 SL+», паспорт установки

Отчет должен содержать:

1. Схему установки и обозначения основных узлов и агрегатов

2. Теоретическую часть с описанием принципа получения нанопокрытий для обычной и дуальной схемы расположения магнетронов

3. Фотографии, изображения или рисунки с получаемыминанопокрытиями

4. Таблицу получаемы на установке покрытий с указанием их физико-механических свойств.

Краткие сведения о установке

В установке UNICOAT 600SL+ (рис.1) реализован один из наиболее эффективных на сегодняшний день методов нанесения твердых и сверхтвердых реактивных покрытий – магнетронное распыление при помощи дуального несбалансированного магнетрона.

По сравнению с наиболее широко распространенным методом вакуумного дугового испарения данный метод имеет следующие основные преимущества:

Рис.1. Общий вид установки для получения нанопокрытий «UniCoat 600 SL+»

полное отсутствие включений капельной фазы (микрочастиц) в структуру покрытия

высокая степень ионизации, как металлических атомов, так и газовых компонентов плазмы

возможность синтеза покрытий при относительно низких температурах (200 – 4000С)

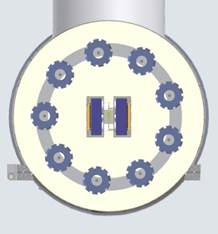

Рис.2. Схема дуального магнетрона

Покрытие наносится с двух одинаковых несбалансированных магнетронов, расположенных симметрично относительно вертикальной плоскости осевого сечения планетарного механизма. Взаимная ориентация магнетронов задается регулируемым углом α. Для получения двухфазного покрытия. Дуальный режим работы магнетронов осуществляется при помощи их подключения по особой схеме к импульсным источникам питания.

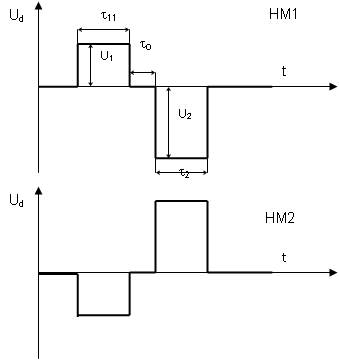

Рис. 3 Схема работы блоков питания магнетронов в дуальном режиме

Питание магнетронов осуществляется с двух импульсных блоков ИВЭ-157, подключенных к магнетронам по дуальной схеме. Блоки работают в периодическом импульсном биполярном несимметричном режиме: подача отрицательного импульса разрядного напряжения -Ud происходит попеременно на каждый из двух магнетронов. При этом магнетрон, на который подается -Ud работает в этот полупериод в режиме распыления, в то время как другой магнетрон выполняет для него роль анода. В следующий полупериод магнетроны «меняются ролями».

Особенности и преимущества дуального режима реактивного магнетронного распыления по сравнению с обычным импульсным режимом.

При работе магнетрона в реактивном режиме на поверхности мишени образуется низкопроводящий или диэлектрический (в случае нанесения оксидов) компаунд, на котором в результате ионной бомбардировки накапливается положительный заряд, создаваемый ионами Ar+.. При достижении разности потенциалов между положительным заряженным слоем компаунда и отрицательным потенциалом мишени величины напряжения пробоя, на мишени возникает микродуговой разряд. Это приводит к срыву магнетронного разряда и генерации микрочастиц компаунда, которые могут войти в состав наносимого покрытия, вызывая дефекты структуры покрытия, приводящие к снижению его свойств и характеристик. Кроме того, положительно заряженный слой снижает энергию ионов Ar+ , осуществляющих распыление компаунда мишени, что приводит к увеличению степени «отравления» мишени, уменьшению потока распыляемого металла и, тем самым, уменьшению скорости нанесения реактивного покрытия.

Степень ионизации плазмы, генерируемой магнетронным разрядом НМ, определяется плотностью электронов в зоне разряда. При работе магнетрона в обычном импульсном режиме, анодом являются стенки камеры или специальная рамка, устанавливаемая по периферии магнетрона. Для каждого из магнетронов дуальной пары анодом является мишень размещенного вблизи него соседнего магнетрона. Таким образом, весь электронный ток разрядного импульса протекает через область магнетронного разряда. Что существенно усиливает степень ионизации не только атомов и молекул рабочих газов, но и распыляемых металлических атомов. Повышенная степень ионизации плазмы увеличивает отношение потока ионов бомбардирующих поверхность наносимого покрытия к потоку осаждаемых атомов v = ni/na , что приводит к получению более плотной структуры покрытия.

При работе магнетронов в дуальном режиме обеспечивается нанесение покрытий с повышенной степенью ионизации плазмы. Это приводит к получению более совершенной структуры реактивного покрытия и создает необходимые условия для получения нанокомпозитных покрытий.

При уменьшении tимп (увеличении частоты следования импульсов) значительно уменьшается число микродуг на отравленной части мишени магнетрона, поскольку за короткий период импульса возникающая микродуга не успевает развиться и гасится во время «анодной» паузы. В результате снижается количество микродефектов в покрытии. Однако высокая частота работы блоков питания приводит к увеличению пикового тока в импульсе (величина которого ограничена возможностями ключа-коммутатора блока питания магнетрона) и, возрастанию средней величины разрядного напряжения, которое для данных блоков не превышает 600-650 В. Поэтому в реактивном процессе следует задавать минимально возможные значения tимп для обоих магнетронов, учитывая приведенные выше ограничения по предельному пиковому току и максимальной величине разрядного напряжения.

Метод нанесения 2D нанокомпозитных покрытий (покрытия типа superlattice) с использованием системы НМРС-2D.Для получения 2D нанокомпозитов используется оригинальная схема несбалансированных магнетронов НМРС-2D (Рис.4) (патент РФ №2308538).

Рис.4. Схема получения 2D нанокомпозитов с использованием системы НМРС-2D.

В процессе планетарного вращения изделие последовательно проходит зоны нанесения покрытий каждого из двух центральных магнетронов. При каждом проходе наносится нанослой покрытия распыляемого металла. Магнетроны расположены в центре камеры, спиной друг к другу. Тем самым, зоны распыления магнетронов, имея диаметрально противоположную ориентацию, не пересекаются друг с другом. Это обеспечивает отсутствие в структуре покрытия смесевого переходного субслоя между разнородными нанослоями, т.е. формируется многослойная структура с тонкими границами. Такая структура обеспечивает получение экстремально высоких свойств, присущих данному типу нанокомпозитов. Важнейшим параметром покрытия типа superlattice, определяющем его механические и физические свойства является толщина бислоя λ, называемая периодом суперлатика. Для каждого 2D нанокомпозита существует оптимальное значение периода λopt , при котором покрытие имеет наивысшие свойства. При меньших или более высоких периодах свойства покрытия падают.

Величина λ регулируется скоростью вращения планетарного механизма, т.е. определяется параметром T. При этом λ = k·Т, где k – коэффициент пропорциональности.

Лабораторная работа 3.

Лабораторная работа 4.

Лабораторная работа 6.

Лабораторная работа 7.

Основы электронной микроскопии

Цель работы: изучить принцип действия и основные узлы электронного микроскопа «Quanta 2D-300»

Оборудование и инструмент: микроскоп «Quanta 2D-300», паспорт установки

Отчет должен содержать:

1. Схему электронного микроскопа Quanta 2D-300, обозначения и назначение основных узлов и агрегатов

2. Теоретическую часть с описанием принципов электронной микроскопии

3. Фотографии, изображения или рисунки с получаемыми на микроскопе изображениями

Краткая теоретическая часть

По сравнению со световыми микроскопами использование электронного луча с малой длиной волны позволяет существенно увеличить разрешающую способность.

В настоящее время используются несколько конструкций электронных микроскопов: просвечивающие, растровые (сканирующие), эмиссионные и отражательные. Наибольшее применение при исследованиях наноматериалов нашли методы просвечивающей и растровой электронной микроскопии.

Просвечивающая электронная микроскопия.

Просвечивающая электронная микроскопия дает возможность получить в одном эксперименте изображения с высоким разрешением и микродифракционные картины одного и того же участка образца. Современные просвечивающие электронные микроскопы обеспечивают разрешение до 0,1 нм и размер участка, с которого снимается микродифракционная картина - до 50 нм. В связи с этим стали иногда употреблять термин «просвечивающая электронная микроскопия высокого разрешения». По полученному изображению можно судить о строении материала, а по дифракционной картине – о типе кристаллической решетки.

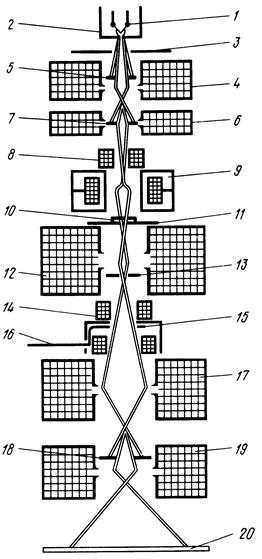

Принципиальная схема просвечивающего электронного микроскопа показана на рис. 7.1. Он состоит из электронной пушки и системы электромагнитных линз, заключенных в вертикально расположенную колонну, в которой поддерживается вакуум 10–2-10-3 Па . Осветительная система микроскопа включает электронную пушку и двухлинзовый конденсатор. Электронная пушка состоит из катода (нагретая нить из W или LaB6), эмитирующего электроны, фокусирующих электродов (на них подается больший отрицательный потенциал) и анода в виде пластинки с отверстием. Между катодом и анодом создается мощное электрическое поле с ускоряющим напряжением (в современных микроскопах 500-3500кВ). С увеличением скорости происходит уменьшение длины волны (l=h/mv, l=h(2meU)-1/2) и изменение массы электрона. С уменьшением длины волны возрастает разрешающая способность оптической системы просвечивающего электронного микроскопа. Рост ускоряющего напряжения также приводит к возрастанию проникающей способности электронов. На микроскопах с напряжением 1000 и более кВ возможно изучение образцов толщиной до 5-10 мкм. Проходя через отверстие анода пучок электронов попадает в конденсоры и корректор юстировки, где происходит окончательное наведение электронного луча на изучаемый образец. После прохождения объекта электроны рассеиваются. Их фокусировка и получение первичного изображения на экране осуществляется с помощью системы линз (объективной, промежуточной и т.п.). Аппретурная диафрагма позволяет выбирать из всех электронов, прошедших через образец, либо только сильно рассеянные электроны, либо нерассеянные или слаборассеянные электроны. В первом случае на полученном изображении более светлыми будут выглядеть участки, соответствующие участкам образца с большей рассеивающей способностью (темнопольное изображение), а во втором – наоборот (светлопольное изображение). Фиксация изображения на ранее выпущенных микроскопах осуществлялась на фотопленку или фотопластинки. В современных микроскопах используются цифровые фото- и кинокамеры. Для уменьшение явления астигматизма, вызванного отклонениями в симметрии магнитного поля электромагнитных линз и нарушения геометрической формы полюсных наконечников. Для микродифракционных исследований в состав микроскопа включают подвижную селекторную диафрагму, которая в этом случае заменяет аппретурную.

Существует три разновидности метода просвечивающей электронной микроскопии: прямой, полупрямой и косвенный.

| Рис. 7.1. Принципиальная схема просвечивающего электронного микроскопа [128,129]: 1- катод, 2- фокусирующий электрод, 3- анод, 4- первый конденсор, 5- диафрагма первого конденсора, 6- второй конденсор, 7- диафрагма второго конденсора, 8- стигматор второго конденсора, 9- корректор юстировки, 10- объект исследования, 11- столик для объектов, 12- объективная линза, 13- апертурная диафрагма, 14- стигматор объективной линзы, 15- секторная диафрагма, 16- стигматор промежуточной линзы, 17- промежуточная линза, 18- диафрагма поля зрения, 19 проекционная линза, 20- экран для наблюдения. |

Прямой метод дает наиболее полную информацию о структуре объекта, которым служит тонкая металлическая пленка (фольга) прозрачная или полупрозрачная для электронов. Обычно фольги получают путем утонения массивных образцов. На последних стадиях процесса утонения наиболее часто применяют технологию электрохимической полировки. В ряде случаев фольги получают также путем физического напыления в вакууме на водорастворимые подложки (NaCl, KCl). При исследованиях по этому методу удается различать отдельные дислокации и их скопления. Иногда микроскопы снабжают специальными приставками. Например, при использовании приставки, позволяющей растягивать фольгу в колонне микроскопа, можно непосредственно наблюдать эволюцию дислокационной структуры при деформации. При исследовании этим методом можно проводить и микродифракционный анализ. В зависимости от состава материала в зоне изучения получают диаграммы в виде точек (монокристаллы, или поликристаллы с зерном больше зоны исследования), сплошные или состоящие из отдельных рефлексов (очень мелкие кристаллики в зернах или несколько малых зерен). Расчет этих диаграмм аналогичен расчету рентгеновских дебаеграмм. С помощью микродифракционного анализа можно также определять ориентировки кристаллов и разориентировки зерен и субзерен. Просвечивающие электронные микроскопы с очень узким лучом позволяют по спектру энергетических потерь электронов прошедших через изучаемый объект, проводить локальный химический анализ материала., в том числе анализ на легкие элементы (бор, углерод, кислород, азот).

Косвенный метод связан с исследованием не самого материала, а тонких реплик, получаемых с поверхности образца. В методическом плане он наиболее простой, так как изготовление фольг является сложным и достаточно длительным процессом. Изготовление реплик значительно проще. Его проводят либо путем напыления в вакууме на поверхность образца пленки углерода, кварца, титана или др. веществ, которую можно потом отделить от образца, либо используют легко отделяемые оксидные пленки (например для меди), получаемые оксидированием поверхности. Еще более перспективно использование реплик в виде полимерных или лаковых пленок, наносимых в жидком виде на поверхность шлифа. Для косвенного метода не требуется дорогостоящие высоковольтные микроскопы. Однако, косвенный метод значительно уступает в разрешении прямому. Разрешение лимитируется точностью самой реплики и достигает в лучшем случае (углеродные реплики) несколько нм. Кроме того возможно появление различных искажений и артефактов в процессе изготовления самой реплики. Поэтому этот метод применяется в настоящее время достаточно редко. Многие его задачи, в том числе фрактография, в значительной мере решаются теперь методами растровой электронной микроскопии.

Полупрямой метод иногда применяют при исследовании гетерофазных сплавов. В этом случае основную фазу (матрицу) изучают с помощью реплик (косвенный метод), а частицы, извлеченные из матрицы в реплику, исследуют прямым методом, в т.ч. и с помощью микродифракции. При этом методе реплика перед отделением разрезается на мелкие квадратики, а затем образец протравливают по режиму, обеспечивающему растворение материала матрицы и сохранение частиц других фаз. Травление проводят до полного отделения пленки-реплики от основы. Особенно удобен метод при изучении мелкодисперсных фаз в матрице при малой объемной их доле. Отсутствие у реплики собственной структуры позволяет исследовать дифракционные картины от частиц. При прямом методе такие картины выявить и отделить от картины для матрицы очень сложно.

Растровая электронная микроскопия (РЭМ)

В растровом электронном микроскопе изображение исследуемого объекта формируется при сканировании его поверхности точно сфокусированным (5-10 нм) лучом электронов. Такой луч часто называют электронным зондом. Диаметр зонда может составлять 5-1000 нм [128-130]. При взаимодействии электронов с поверхностью исследуемого материала протекает ряд сложных процессов, приводящих к появлению излучений различной природы (рис. 7.2). Эти излучения можно регистрировать с применением различных приборов и датчиков. Для формирования картины поверхности используют отраженные электроны и вторичные электроны. Создаваемые ими сигналы после их регистрации приборами усиливают, а затем используют для модуляции яркости изображения на электронно-лучевой трубке, развертка которой синхронна со смещением электронного зонда. Таким образом, между каждой точке на поверхности образца ставится в соответствие точка на экране электронно-лучевой трубки. Яркость изображения точки пропорциональна интенсивности сигнала от соответствующей точки на изучаемой поверхности.

При использовании сигнала от отраженных электронов получается информация от слоя толщиной 1-2 мкм и диаметром существенно большим зоны падения электронного луча. Изображение поверхности получается с не очень высоким разрешением, зато отличается сильным черно-белым контрастом. Такой режим может быть полезен при изучении структуры на металлографических шлифах.

При использовании сигнала от вторичных электронов достигается наибольшее разрешение, так как вторичные электроны возникают в слое толщиной порядка 1 нм, а зона их возникновения ограничена областью вокруг падения электронного луча. Контрастность изображение несколько ниже, чем при использовании отраженных электронов, однако оно имеет стереометрический характер.

Важным достоинством растровой электронной микроскопии является сочетание большой разрешающей способности (до 10 нм, а при использовании специальных катодов из гексаборида лантана – до 5 нм) с большой глубиной фокуса (при разрешении 10 нv она составляет 1 мкм). Это позволяет проводить высококачественные исследования поверхности шероховатых обрацов. В ряде приборов вместо катода используют автоэмиссионные пушки, что позволяет получать очень узкие электронные лучи и доводить предельное разрешение до 0,5 нм. Следует отметить, что предельное разрешение шероховатых образцов будет существенно меньше, чем гладких. Недостатком метода РЭМ является возможность исследования только проводящих материалов. Для исследования изоляторов на их поверхность обычно напыляют тонкую пленку электропроводящего вещества, например углерода. Существуют и другие методы приспособления РЭМ к исследованию таких объектов.

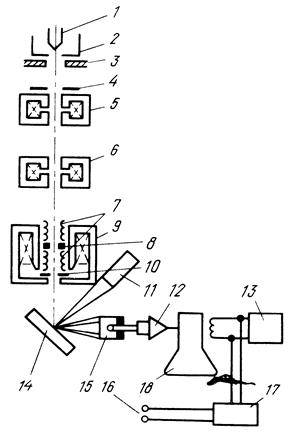

Принципиальная схема растрового электронного микроскопа приведена на рис. 7.3. Эмитируемые катодом электроны ускоряются и

| Рис. 7.2. Эффекты, возникающие при взаимодействии электронного луча с веществом [128,129]: 1- электронный луч, 2- изучаемый образец, 3- отраженные электроны, 4- вторичные электроны, 5- ток от поглощенных электронов, 6- катодолюминисценция, 7- рентгеновское излучение, 8- электроны, 9- наведенный ток, 10- электроны прошедшие через образец. |

Рис. 7.3. Принципиальная схема растрового электронного микроскопа [128,129]: 1- катод, 2- цилиндр Венельта, 3- анод, 4,10 – ограничивающие диафрагмы, 5,6- конденсорные линзы, 7- отклоняющие катушки, 8- стигматор, 9- объективная линза, 11- детектор рентгеновского излучения, 12- усилитель, 13- генератор развертки, 14- изучаемый образец, 15- детектор вторичных электронов, 16- подача сигнала на отклоняющие катушки, 17- управление увеличением, 18- электронно-лучевая трубка.

формируются в элдектронный луч (зонд) с помощью системы диафрагм, линз, стигматоров и т.п.. Отклоняющие катушки, соединенные с генератором, обеспечивают синхронную с электронно-лучевой трубкой развертку (сканирование) электронного зонда по изучаемому участку поверхности образца. Формирование яркости изображения осуществляется по сигналам от детекторов отраженных электронов, вторичных электронов и рентгеновского излучения. Управление увеличением (от 20 до 10000) осуществляется специальным устройством путем изменения отношения амплитуд развертки луча по экрану и электронного зонда по образцу.

В связи с тем, что при облучении материала электронами возникает рентгеновское излучение в РЭМ широкое применение находит также метод рентгеноспектрального микроанализа (РСМА). Поэтому почти для всех растровых электронных микроскопов предусмотрено конструктивное совмещение этих методов. Имеется возможность регистрировать спектры длин волн компонентов рентгеновского излучения и энергий рентгеновских квантов. Это обеспечивает проведение высокочувствительного (десятые –

тысячные дошли процента) качественного и количественного анализа химического состава поверхности изучаемого материала, в том числе в отдельно выбранной точке. Пространственное разрешение РСМА составляет до 200-500 нм и сильно зависит от качества подготовки поверхности образцов.

Краткое описание установки

Quanta 200 — растровый электронный микроскоп с термоэмиссионным катодом и системой EDS микроанализа. Разработан для получения всей возможной микроскопической информации на любых образцах с высокой степенью автоматизации.

Технические характеристики

Вакуумная система Микроскоп Quanta 200 свободно переключается между различными вакуумными режимами из программной оболочки без дополнительных настроек и юстировок. Прибор функционирует в трех вакуумных режимах:

Высокий вакуум

Около 10–5 мбар. Режим предназначен для получения изображений и проведения микроанализа проводящих образцов и/или образцов, подготовленных классическими методами;

Низкий вакуум

<1.3 мбар. Режим предназначен для получения изображений и проведения микроанализа непроводящих образцов без пробоподготовки;

Режим естественной среды — режим ESEM™

<26 mbar = 2600 Pa = 20 Torr. Режим предназначен для получения изображений и проведения микроанализа образцов, не устойчивых в условиях высокого вакуума, таких как водных растворов, органических, водо- и нефтесодержащих образцов с высоким газовыделением и т.д. Пробоподготовки не требует.

Особенности вакуумной системы

- запатентованная технология компании FEI Company черезлинзовой дифференциальной откачки (ESEM™);

- безмасляная система откачки («чистый вакуум»), турбомолекулярный насос производительностью 250 л/с (время откачки после полной вентиляции камеры при смене образца около 2.5 минут);

- два форвакуумных насоса производительностью 8 л/с;

- плавное переключение между вакуумными режимами из программной оболочки (без дополнительной перенастройки системы);

автоматическая защита от неправильных действий;

- прогреваемая цеолитовая ловушка в цепях откачки низкого вакуума (для форвакуумного насоса подкачки естественной среды).

· Фигурная резка (травление фокусированным ионным пучком) поверхности объекта для формирования объемных структур произвольной формы и уровня сложности с разрешением до 70 нм. Энергия ионов варьируется от 100 эВ до 30 кэВ. Возможность формирования глубоких отверстий с аспектным отношением 1/10. Наличие электронного пучка позволяет проводить травление диэлектрических поверхностей.

· Эффективный диаметр электронного зонда, согласно ГОСТ Р 8.636-2007: 30 нм

· Система электронной литографии компании Raith (разрешение до 70 нм).

· Возможность получения изображения поверхности объекта методами вторичной ионной и электронной микроскопии с разрешением не хуже 10 нм.

· Наличие 4 систем локального напуска газа. 2 из систем используются для селективного травления, а 2 – для нанесения проводящих покрытий (вольфрам и платина) по заданному рисунку.

· Производитель: FEI Company, США

Лабораторная работа 8.

Лабораторная работа 9.

Модуль 1. Классификация и основы нанотехнологий

Лабораторная работа 1.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...