Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Получение машиностроительных профилей

Прокатное производство

Прокатка – это обработка давлением, при которой исходная заготовка (слиток или отливка) под действием сил трения непрерывно втягивается между вращающимися валками и пластически деформируется с уменьшением толщины и увеличением длины, а иногда и ширины. Почти 90 % всей выплавляемой стали и значительная часть цветных металлов подвергается прокатке. В зависимости от формы и расположения валков и заготовок по отношению к ним различают продольную, поперечную и поперечно-винтовую прокатки.

При продольной прокатке (рис. 58) заготовка 1 деформируется между двумя валками 2, вращающимися в разные стороны, и перемещается в направлении, перпендикулярном осям валков.

При поперечной прокатке валки 2 вращаются в одном направлении, а заготовка 1, имеющая форму тела вращения, перемещается параллельно осям валков и обжимается по образующей с увеличением длины и уменьшением площади поперечного сечения. При поперечно-винтовой прокатке валки 2 расположены под углом друг к другу, вращаются в одну сторону и при обжатии заготовки 1 сообщают ей вращательное и поступательное движения. Если обозначить через ho, bo и lo соответственно толщину, ширину и длину исходной полосы, а через h1, b1 и l1– конечной, то абсолютное обжатие: Δh = h0 - h1; соответственно абсолютное уширение Δb = b1 - b0. Величину деформации полосы при прокатке характеризуют следующие показатели (коэффициенты): коэффициент обжатия коэффициент вытяжки Так как объём металла в процессе прокатки не меняется, то hobolo=h1b1l1 и

P>Металл соприкасается с каждым из валков по дуге АВ (рис. 59), которую называют дугой захвата. Угол ?, соответствующий этой дуге, называется углом захвата. Объём металла, ограниченный дугами захвата АВ, боковыми гранями полосы и плоскостями входа АА металла в валки и выхода ВВ металла из них, называют очагом деформации металла. Процесс прокатки обеспечивается трением по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы: нормальная N и тангециальная Т (сила трения). Известно, что T = Nf, где f – коэффициент трения. Для осуществления захвата металла валками необходимо, чтобы соблюдалось условие f >tg?, т. е. тангенс угла захвата должен быть меньше коэффициента трения. При горячей прокатке стали гладкими валками угол захвата равен 20–26о, при холодной 5–8о. Усилие прокатки P определяют по формуле: P=PсрF, где Pср - среднее давление прокатки, F - горизонтальная проекция контактной площади металла с валком.

Инструментом прокатки являются валки, которые могут быть не только гладкими (рис. 60), но и с фигурными вырезами – ручьями. Совокупность соответствующих вырезов в верхнем и нижнем валках образуют калибр. Калибры могут быть открытыми и закрыты-ми (рис. 60). Комплект прокатных валков со станиной называют рабочей клетью. По числу и расположению валков в клетях, прокатные станы подразделяют на дуо-, трио-, кварто-, многовалковые и универсальные (рис. 61).

Форму поперечного сечения продукции, получаемой при прокатке, называют профи-лем. Совокупность форм и размеров профилей называют сортаментом. Сортамент прока-та подразделяется на группы: сортовой прокат, листовой, трубы и профили специального назначения (рис. 62). В свою очередь, сортовой прокат по форме сечения разделяют на простой (круг, квадрат, шестигранник и др.) и фасонный (уголки, тавры и двутавры, рельсы, швеллеры и др.) Листовой прокат подразделяют на толстолистовой (4 мм и более) и тонколистовой (менее 4 мм). Наиболее распространёнными видами проката являются блюмы, слябы и сортовой прокат. Блюмы – заготовки квадратного сечения от 450 ? 450 до 150 ? 150 мм2, получаемые на блюминге в результате прокатки слитков, предварительно подогретых до 1 300 оС. Слябы – заготовки прямоугольного сечения максимальной толщины до 350 мм и шириной до 2 300 мм, идущие для прокатки на толстый лист. После прокатки на слябинге часть проката направляется на заготовочные станы. Полученные полосы режут на мерные куски необходимой длины – сутунки. Последующая обработка включает отделочные операции: зачистку, травление, удаление поверхностных дефектов. Полученные заготовки направляются на сортовые и листопрокатные станы. На сортовых станах заготовка после нагрева в печах последовательно проходит прокатку

|

№36

Способы и методы прокатки

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая.

Рисунок 1 — Методы прокатки

а – продольная; б – поперечная; в – поперечно–винтовая

а – продольная; б – поперечная; в – поперечно–винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рисунок 1, позиция а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90% проката: весь листовой и профильный прокат.

Поперечная прокатка (рисунок 1, позиция б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном. В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рисунок 1, позиция в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

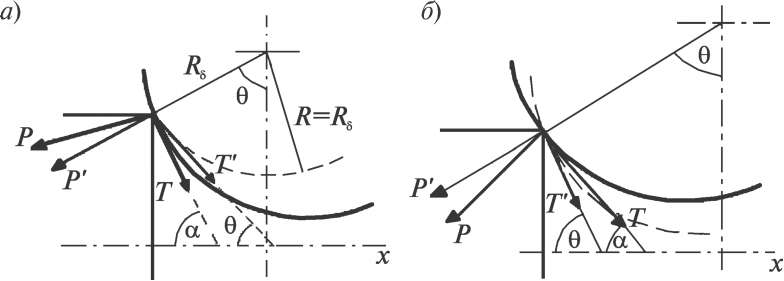

№37 Условия захвата

Рассмотрим условия захвата при периодической прокатке на нестационарных участках. На рис. 7.8, а показано положение нормальной Р и касательной Т сил при захвате на участке 1. Последняя сила направлена под углом захвата а к горизонтали. Из теории продольной прокатки известно, что, проектируя обе силы на ось х, получаем условие захвата полосы валками ос < щ где Ц — коэффициент трения. Предельные силы трения реализуются при а = ц. Если бы в данных условиях осуществлялся захват полосы на стационарном участке, то сила Р' была бы направлена по нормали и сила Т' — по касательной к окружности радиусом R = 7?6, т. е. под углом касания Э. Предельные условия захвата реализуются при 9 = ц. При прокатке на участке 1 9 < а, поэтому условия захвата хуже, чем при стационарной прокатке, так как условие ос = ц достигается при меньшем обжатии. Мы знаем, что захват полосы при стационарной прокатке по запасу необходимых сил трения — это самый неблагоприятный момент прокатки, и тем более невыгодно начинать прокатку периодической полосы с захвата на участке 1.

Аналогичный анализ условий захвата на нестационарном участке 2 (рис. 7.8, б) приведет к выводу, что на этом участке 9 > а, и захват происходит более благоприятно, чем на стационарном участке. Допустимо более высокое обжатие, чем на цилиндрическом участке бочки валков. Таким образом, задача полосы в валки должна осуществляться в тот момент, когда в зазоре между валками находятся стационарный участок 3 или нестационарный 2 (см. рис. 7.1). Необходимо задающее устройство, согласованное с углом поворота валков, которое позволяет осуществить захват полосы на указанных участках.

После заполнения очага деформации металлом, как известно, на стационарных участках должно выполняться условие ос < у, где у — нейтральный угол, поэтому появляется почти двойной запас сил трения. Ранее отмечалось, что при полном заполнении очага деформации условия трения иные, чем в момент захвата. Коэффициент трения при захвате выше, чем при установившейся прокатке. Поэтому после захвата максимальное обжатие возрастает не в два раза, а меньше. Это замечание полезно при назначении обжатий на участках 1 и 4.

Как и при обычной прокатке, большое влияние на условия захвата оказывает образующаяся при захвате площадка смятия, которая зависит от скорости

Рис. 7.8. Нормальная и касательная силы при захвате полосы на нестационарных участках с убывающим и нарастающим обжатием

Рис. 7.8. Нормальная и касательная силы при захвате полосы на нестационарных участках с убывающим и нарастающим обжатием подачи полосы в валки. В отличие от обычной прокатки, захват должен быть осуществлен надежно и точно в требуемом положении валков, чтобы совместились фигуры валков и полосы. Теоретически для совмещения скорость подведения полосы к валкам должна быть равна линейной скорости валков. Однако практически она должна быть немного выше, чтобы за короткое время At образовалась достаточная площадка смятия S для осуществления вторичного захвата полосы. При периодической прокатке иногда применяют вталкивающее устройство. Оно способствует совмещению фигур при захвате и, кроме того, облегчает захват. При наличии вталкивающего устройства возможен захват даже при 9 > ц.

№38

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Рисунок 1 — Схема прокатного стана

1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели.

Прокатная клеть

Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кватро-стан) и универсальные (рисунок 2).

В двухвалковых клетях (рисунок 2, позиция а) осуществляется только по одному пропуску металла в одном направлении. Металл в трехвалковых клетях (рисунок 2, позиция б) движется в одну сторону между нижним и верхним, а в обратную – между средним и верхним валками.

В четырехвалковых клетях (рисунок 2, позиция в) устанавливаются опорные валки, которые позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия.

Универсальные клети (рисунок 2, позиция г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними.

Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…12 0. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…2 0. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…12 0.

Рисунок 2 — Прокатные клети

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 30 0.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей.

В качестве транспортных устройств в прокатном производстве используют:

· слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к стану;

· рольганги – основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов возникает возможность поперечного движения полосы);

· манипуляторы, предназначенные для правильной задачи полосы в калибр;

· кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси.

ИНТСРУМЕНТЫ

Прокатные валки. Виды валков.

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рисунке 2. В зависимости от прокатываемого профиля валки могут быть гладкими (рисунок 2, позиция а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рисунок 2, позиция б) для получения сортового проката.

Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.

Рисунок 2 — Прокатные валки

а – гладкий ; б – калиброванный

а – гладкий ; б – калиброванный

Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3.

Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Используются роликовые подшипники с низким коэффициентом трения (f = 0,003…0,005), что обеспечивает большой срок службы.

№39 Прокат

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов.

Прокатка — самый массовый способ обработки металлов давлением. Количество выпускаемого металлургическими заводами прокатанного металла служит одним из важнейших показателей уровня развития металлопромышленности в стране.

Прокаткой получают рельсы, строительные балки разнообразного сечения, листы разной толщины, прутковый материал, трубы, т. е. основную продукцию для развития многих видов промышленности, строительства и транспорта.

Схема прокатки показана на рис. 1.

Как следует из схемы, два валка, установленных на расстоянии h(щель), вращаясь в разные стороны, захватывают благодаря трению заготовку, имеющую высоту Н, которая проходит между валками по направлению стрелки. Впроцессе прохода между валками высота заготовки Н уменьшается до h, а длина увеличивается. Величина Н-hназывается абсолютной величиной сжатия, а отношение (H-h)/H* 100% — степенью обжатия, или относительным обжатием.

Рис 1. Схема процесса прокатки

Рис. 2. Валки для прокатки металла:

А — листа, б — профилей

На рис. 2 показаны валки для прокатки листов и профилей. Группа валков, установленных в станине, образует так называемую клеть.

Несколько оборудованных специальными вспомогательными устройствами соединенных между собой клетейсоставляют прокатный стан.

Станы, в зависимости от изготовляемой продукции, бывают листопрокатные (производство листов), сортопрокатные (производство балок, прутков, полос), трубопрокатные (производство труб), рельсобалочные и специальные.

Прокатные станы различаются также в зависимости от того, в каком состоянии обрабатывается металл — в горячем или холодном.

В зависимости от количества валков прокатные станы бывают двухвалковые, трехвалковые, многовалковые. Станыназываются реверсивными, если прокатка производится как в одном, так и в обратном направлении.

За последние два десятилетия советские конструкторы создали много прокатных станов с высокойпроизводительностью и очень большой скоростью прокатки. Стан для прокатки тонкой ленты может выдать до 35 м/сек готовой продукции. Металл движется здесь со скоростью 125 км/ч, т. е. со скоростью самого быстрого поезда.

Прокатные станы большой мощности, предназначенные для предварительной обжимки крупных слитков, называются блюмингами и слябингами. Блюминги с диаметром валков от 840 до 1150мм позволяют получать продукцию в виде обжатых слитков сечением от 140 х 140 до 450x450 мм. Такие обжатые слитки квадратного сечения(блумсы) весят до 10—12 т и более.

Слябингаминазываются мощные станы для прокатки листовых заготовок толщиной до 250 мм и длиной до 5 м. Какблюминги, так и слябинги обладают огромной производительностью от 1,5 до 2 млн. 1 слитков в год.

Необходимость получения больших слитков объясняется тем, что растущая потребность в металле заставляет увеличивать размеры печей, разливка же стали из больших печей в мелкие изложницы сопровождается трудностями и невыгодна экономически.

Виды проката. Металл, подвергнутый обработке прокаткой, называется прокатом. Прокат делится на следующие основные виды: листовой, сортовой, трубы.

Листовой прокат различается:

-по качеству исходного материала, т. е. в зависимости от того, какая сталь подвергалась прокатке — обыкновенная или повышенного качества;

- по способу изготовления — прокаткой в горячем или в холодном состоянии;

- по толщине листов: тонкий листовой прокат — до 4 мм, толстый — более 4 мм;

- по отделке поверхности — глянцевый, матовый, полированный, с покрытиями.

Из стального листового проката наиболее широко применяют следующие виды:

- сталь листовая кровельная в отожженном состоянии;

- сталь листовая декапированная, т. е. мягкая и пластичная, с повышенным сопротивлением коррозии после отжигаи травления, употребляемая как заменитель цветных металлов;

- сталь черная полированная — после отжига и полировки, применяемая как облицовочный материал;

- белая жесть — тонкие листы мягкой стали, покрытые оловом.

Сортовой прокат различают по форме и размерам поперечного сечения, по отделке поверхности и термической обработке, которой подвергался данный вид проката, т. е. отожженный прокат, без отжига, нормализованный и т. д.

Из сортового проката наиболее широко применяют:

- рельсы, швеллеры (крупный сорт);

- балки углового, таврового, двутаврового профиля, полосы (средний сорт);

- арматурное железо, прутки, катанка (мелкий сорт).

Сортовой прокат имеет самые разнообразные фасонные профили (рис. 3).

В промышленности все чаще применяют профильный листовой прокат, а также прокат с периодически изменяющимся по длине профилем. Такой прокат применяют в качестве заготовки для штамповки, что позволяет уменьшить отходы металла и значительно снизить трудоемкость при изготовлении изделий.

Рис. 3. Основные виды профилей проката: а — квадратная сталь, б — круглая сталь, nbsp; в — полосовая сталь, nbsp; г — треугольная, опальная, полукруглая, сегментная, д — угловая сталь неравнобокая и равнобокая, е — швеллеры, ж — двутавровая сталь, э — тавровая сталь, и — рельсы, к — зето вая сталь, л — колонная сталь

Трубный прокат.

Особой отраслью прокатки является производство труб, которые широко используют в машиностроении, строительстве зданий, в разведочном бурении, для водо-, нефте- и газопроводов и т. д.

Огромной потребностью народного хозяйства в производстве труб вызвано изобретение станов сверхвысокой скорости. Самой высокой в мире скоростью обладают агрегаты печной сварки труб, работающие на Челябинском и Таганрогском металлургических заводах. Ежеминутно Стан выдает 500 м водопроводных труб.

Трубы изготовляют сварными и бесшовными.

Сварные трубы получают путем прокатки заготовок на полосы и последующей их сварки.

Ширина полос должна соответствовать диаметру изготовляемых труб. Кромки полос скашивают на кромкострогальных станках так, чтобы при наложении одной кромки на другую толщина стенок сварной трубы была одинаковой. Затем следует нагревание полос, загибка их в трубу, протягивание через воронку на волочильном станеи сваривание.

В последнее время применяется новый, более производительный метод — спиральная сварка, при которой полосасвертывается спиралью и соприкасающиеся кромки свариваются с помощью специального сварочного аппарата.

Рис. 5. Схема прокатки заготовки для получения бесшовных труб:

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...