Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ РУЛЕВОГО УПРАВЛЕНИЯ

ЛЕКЦИЯ. Рулевое управление

ТРЕБОВАНИЯ, КЛАССИФИКАЦИЯ ПРИМЕНЯЕМОСТЬ

Рулевое управление, включающее рулевой механизм, рулевой привод, а у не которых автомобилей — рулевой усилитель, является устройством, в значительной степени обеспечивающим безопасность движения, вследствие чего к нему предъявляются высокие требования:

- возможно меньшее значение минимального радиуса поворота для обеспечения хорошей маневренности автомобиля;

- малое усилие на рулевом колесе, обеспечивающее легкость управления;

- силовое и кинематическое следящее действие, т. е. пропорциональность между усилием на рулевом колесе и моментом сопротивления повороту управляемых колес и заданное соответствие между углом поворота рулевого колеса и углом поворота управляемых колес;

- минимальное боковое скольжение колес при повороте;

- минимальная передача толчков на рулевое колесо от удара управляемых колес о неровности дороги;

- оптимальная упругая характеристика рулевого управления, определяющая его чувствительность и исключающая возможность возникновения автоколебаний управляемых колес;

- кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов;

- минимальное влияние на стабилизацию управляемых колес;

- повышенная надежность, так как выход из строя рулевого управления приводит к аварии;

- общие требования (см. § 8).

Рулевые управления автомобилей классифицируются по следующим признакам:

1. По расположению рулевого колеса:

- правое;

- левое.

2. По способу поворота автомобиля:

- поворотом управляемых колес;

- складыванием элементов (одноосный тягач и одноосный прицеп);

- вращением колес одного борта в сторону, обратную движению;

- торможением колес одного борта.

3. По расположению управляемых колес на двухосных автомобилях:

- первой оси;

- второй оси;

- первой и второй осей.

4. По расположению управляемых колес на трехосных автомобилях:

- первой оси;

- первой и третьей осей.

5. По расположению управляемых колес на четырехосных автомобилях:

- первой и второй осей;

- первой и третьей осей;

- всех осей.

На большинстве автомобилей управление осуществляется поворотом управляемых колес. Такой способ управления наиболее целесообразен для легковых автомобилей, автобусов и грузовых автомобилей общего назначения, у которых для поворота управляемых колес достаточно пространства. Такой же способ управления применяется на внедорожных автомобилях большой грузоподъемности, где поворот управляемых колес большого диаметра обеспечен специальными компоновочными решениями (автомобили-самосвалы БелАЗ).

Управление при помощи складывания в горизонтальной плоскости элементов транспортных средств появилось в связи со стремлением повысить их проходимость, применяя колеса большого диаметра. Конструкции автопоездов, состоящих из одноосного автомобиля – тягача и одноосного прицепа, шарнирно связанных между собой и принудительно поворачиваемых один относительно другого при выполнении маневра, получили развитие в 50-е годы. Такое управление имеют, например, автопоезд МоАЗ-6401-9585 (4X2), колесный трактор «Кировец-701».

Управление при помощи торможения колес одного борта или их вращения в сторону, обратную движению, применяется крайне редко и только на многоосных автомобилях.

Расположение рулевого колеса зависит от принятого в стране направления движения. Правое рулевое управление применяется в странах с левосторонним движением (Великобритания, Япония), левое рулевое управление применяется в странах, где принято движение по правой стороне (СССР, США и др.).

В двухосных автомобилях, как правило, управляемыми являются передние колеса. Исключение составляют короткобазные специальные автотранспортные средства с задними управляемыми колесами, что определяется спецификой компоновки (автопогрузчики). В автомобилях, которые должны обладать повышенной маневренностью и проходимостью, иногда все колеса выполняют управляемыми и ведущими, что позволяет снизить минимальный радиус поворота и одновременно уменьшить сопротивление движению на повороте. Уменьшение сопротивления движения на повороте объясняется тем, что, например, двухосный автомобиль со всеми управляемыми колесами прокладывает на повороте две колеи вместо четырех при одной паре передних управляемых колес. Обычно при движении по хорошей дороге управление задними колесами блокируют, чтобы не нарушить устойчивости движения на больших скоростях из-за зазоров в рулевом приводе. В трехосных автомобилях, имеющих сближенные оси задней тележки, управление осуществляется передними колесами (ЗИЛ-131, автомобили КамАЗ, КрАЗ). Для повышения маневренности и проходимости иногда в трехосных автомобилях управляемыми являются колеса крайних осей — передней и задней. В этом случае промежуточную ось размещают посередине базы автомобиля.

В четырехосных автомобилях в зависимости от конкретного назначения автомобиля управляемыми делают колеса передних двух осей или передних и задних осей. В последнем случае оси промежуточных осей сближают и располагают посередине базы. В более редких случаях применяется управление всеми колесами четырехосного автомобиля, что уменьшает сопротивление повороту, но значительно усложняет конструкцию.

Общий КПД рулевого управления.

Этот параметр определяется произведением КПД рулевого механизма и рулевого привода:

Параметры рулевого колеса.

Максимальный угол поворота рулевого колеса в каждую сторону зависит от типа автомобиля и находится в пределах 540...1080° (1,5...3 оборота). При больших значениях угла поворота рулевого колеса может быть затруднено маневрирование.

Диаметр рулевого колеса нормирован: для легковых и грузовых малой грузоподъемности автомобилей он составляет 380...425 мм, а для грузовых автомобилей, тягачей, многоместных автобусов 440...550 мм.

РУЛЕВЫЕ МЕХАНИЗМЫ

Рулевой механизм включает в себя рулевую пару (иногда называют рулевой передачей), размещенную в картере, рулевой вал, рулевую колонку и рулевое колесо.

Из условий компоновки рулевого механизма рулевой вал может состоять из двух или трех частей, соединяемых карданными шарнирами.

К конструкции рулевых механизмов предъявляется ряд специальных требований:

1. Высокий КПД в прямом направлении (при передаче усилия от рулевого колеса для облегчения управления автомобиля и несколько пониженный КПД в обратном направлении для снижения силы толчков передаваемых на рулевое колесо от управляемых колес при наезде на неровности;

2. Обратимость рулевой пары, чтобы рулевой механизм не препятствовал стабилизации управляемых колес;

3. Минимальный зазор в зацеплении элементов рулевой пары в нейтральном положении управляемых колес и в некотором, диапазоне углов поворота (беззазорное зацепление) при обязательной возможности регулирования зазора в процессе эксплуатации;

4. Заданный характер изменения передаточного числа рулевого механизма;

5. Травмобезопасность рулевого механизма, с тем чтобы при лобовом столкновении он не был причиной травмы водителя

6. Общие требования

Рулевые механизмы делятся на:

1. Шестеренные:

- редукторные

- реечные.

2. Червячные:

- червячно-секторные;

- червячно-роликовые.

3. Винтовые:

- винтореечные;

- винторычажные.

4. Кривошипные:

- одношиповые;

- двухшиповые.

Параметры оценки

КПД рулевого механизма.

От КПД рулевого механизма в значительной степени зависит легкость управления. КПД рулевою механизма при передаче усилия от рулевого колеса к сошке – прямой КПД определяется:

где  - момент трения рулевого механизма, приведенный к рулевому колесу;

- момент трения рулевого механизма, приведенный к рулевому колесу;

- момент, приложенный к рулевому колесу.

- момент, приложенный к рулевому колесу.

Обратный КПД характеризует передачу усилия от сошки к рулевому колесу:

где  - момент трения рулевого механизма, приведенный к валу сошки;

- момент трения рулевого механизма, приведенный к валу сошки;

- момент на валу сошки, подведенный от управляемых колес.

- момент на валу сошки, подведенный от управляемых колес.

Как прямой, так и обратный КПД зависят от конструкции рулевого механизма и имеют следующие значения:

0,6...0,95;

0,6...0,95;  0,55...0,85.

0,55...0,85.

Пониженный обратный КПД, хотя и способствует поглощению толчков на рулевое колесо, но в то же время затрудняет стабилизацию управляемых колес. При прямом КПД  0,5 обратный КПД

0,5 обратный КПД  ~ 0, рулевая пара становится необратимой и стабилизация отсутствует.

~ 0, рулевая пара становится необратимой и стабилизация отсутствует.

Потери на трение в рулевом механизме составляют примерно половину потерь на трение во всем рулевом управлении.

Зазоры в рулевом механизме.

Оптимальная характеристика зазора ΔS в зацеплении рулевой пары показана на рис.2.

Рис.2. Характеристика зазора в рулевом механизме

С ростом угла поворота ΔS рулевого колеса зазор должен увеличиваться, что необходимо для предотвращения заедания рулевой пары после регулирования зацепления при износе, который в основном имеет место в зоне, соответствующей малым углам поворота рулевого колеса. Зазор в зацеплении рулевой пары должен определяться при отсутствии осевого зазора рулевого вала.

Суммарный зазор в рулевом управлении составляют зазоры в рулевом механизме и рулевом приводе, он определяется по углу свободного поворота рулевого колеса при нейтральном положении управляемых колес. Допустимый зазор устанавливается заводом-изготовителем и в большинстве случаев для новых автомобилей не превосходит 10...15°. Повышенный суммарный зазор недопустим, так как он может привести к вилянию управляемых колес и ухудшению устойчивости.

В эксплуатации повышенный зазор в рулевом управлении может появиться при увеличении зазоров: в подшипниках управляемых колес; в шкворнях или шаровых опорах бесшкворневой подвески; в сочленениях рулевого привода; в результате слабой затяжки рулевой сошки на валу сошки или слабого крепления картера рулевого механизма; рулевого вала; в зацеплении рулевой пары. При установлении причин повышенного зазора в рулевом управлении и устранении их должна быть соблюдена последовательность, соответствующая приведенному выше перечислению этих причин.

Конструкция механизмов

Шестеренные рулевые механизмы.

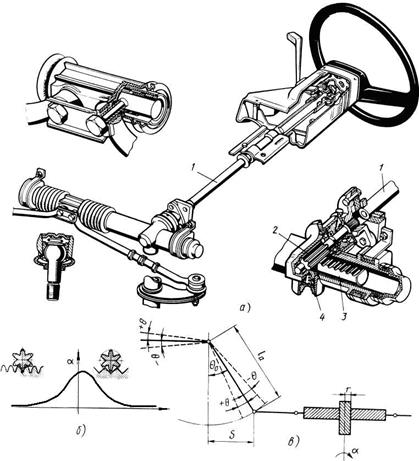

Их выполняют в виде редуктора из зубчатых колес (применяется редко) или в виде пары из шестерни 2 и рейки 3 (рис.3.).

Рис.3. Реечный рулевой механизм

Реечные рулевые механизмы получают все более широкое применение на легковых автомобилях малого (ВАЗ - 2108, ЗАЗ - 1102 и ВАЗ - 1111), среднего и даже большого классов. Достоинствами реечных рулевых механизмов являются простота и компактность конструкции, обеспечивающие им наименьшую стоимость по сравнению с рулевыми механизмами других типов, высокий КПД (  0,9...0,95).

0,9...0,95).

С реечным рулевым механизмом можно применять четырехшарнирный рулевой привод при независимой подвеске колес. Из-за высокого значения обратного КПД такой механизм без усилителя целесообразно устанавливать только на легковых автомобилях малого класса, так как в этом случае толчки со стороны дороги, которые передаются на рулевое колесо, в некоторой степени могут поглощаться в результате трения рейки и металлокерамического упора. На легковых автомобилях более высокого класса обходим рулевой усилитель который поглощает толчки.

Для анализа такого рулевого механизма рассмотрим отношение элементарного угла поворота шестерни к элементарному перемещению рейки. При нормальном профиле зубьев шестерни и нормальном профиле зубьев рейки это отношение постоянно: dα/dS = const. Для большинства применяемых реечных рулевых механизмов это отношение постоянно. Однако в последнее время появились реечные рулевые пары с переменным отношений dα/dS, что достигается нарезкой зубьев рейкой специального профиля (рис.3.б.), причем в зависимости от поставленной задачи это отношение может изменять по заданному закону.

При установке реечной рулевой пары целесообразно определять угловое передаточное число рулевого управления  (где

(где  — элементарный угол поворота рулевого колеса;

— элементарный угол поворота рулевого колеса;  — элементарный угол поворота управляемых колес).

— элементарный угол поворота управляемых колес).

Пользуясь схемой рис.3.в. и считая dα/dS = const, найдем текущее значение величины dS при повороте управляемого колеса на угол ±:  :

:

дифференцируя, получим

Сделав допущение, что r∙dα = dS, т. угловое перемещение поперечной тяги мало влияет на перемещение рейки, получим угловое передаточное число рулевого управления:

Таким образом, угловое передаточное число рулевого управления с реечной рулевой парой переменно.

Усилие, передаваемое шестерней на зубчатую рейку:

где  - усилие на рулевом колесе;

- усилие на рулевом колесе;

- радиус рулевого колеса;

- радиус рулевого колеса;

начальный радиус шестерни.

начальный радиус шестерни.

Червячные рулевые механизмы.

Такие механизмы применяют как на легковых, так и на грузовых автомобилях и автобусах. Наибольшее распространение получили червячно-роликовые рулевые механизмы (ВАЗ-2101-07, «Москвич-2140», ГАЗ-3102, ГАЗ-53А, УАЗ и др.). Рулевые пары состоят из глобоидного червяка и двух- или трехгребневого ролика. В редких случаях для автомобилей особо малого класса применяют одногребневой ролик. Упрощенная схема червячно-роликовой рулевой пары показана на рис.4.а.

Глобоидный червяк предназначен для увеличения рабочего угла (угла, определяемого зацеплением рулевой пары) поворота вала сошки. Червяк устанавливают на радиально-упорных шариковых или конических роликовых подшипниках, а ролик на шариковых или игольчатых подшипниках в пазу вала сошки. Иногда и в опорах вала сошки используют подшипники качения. Все это обеспечивает таким механизмам сравнительно высокий КПД:

0,85,

0,85,  0,70.

0,70.

Передаточное число рулевых механизмов с двух- и трехгребневым роликом, определяемое отношением числа зубьев червячного колеса (ролик рассматривается как сектор червячного колеса) к числу заходов червяка, практически постоянное.

Рис.4. Червячно-роликовый рулевой механизм

Червяк, как правило, однозаходный. Зазор в зацеплении ролика с червяком переменный, что может быть обеспечено при разных значениях радиусов r2 дуги образующей червяка и r1 траектории ролика. Разница этих радиусов позволяет регулировать зазор в зацеплении, т.е. сближать элементы пары, не опасаясь их заклинивания в крайних положениях. Для расширения зоны беззазорного зацепления в ряде конструкций червячно-роликовых пар червяк посажен эксцентрично относительно оси рулевого вала.

Пример конструкции рулевого механизма с червячно-роликовой парой показан на рис.4.б. Этот механизм, устанавливаемый на автомобиле ГАЗ-3102 имеет, как все механизмы такого типа, регулировки: осевого зазора при помощи прокладок под передней крышкой и зацепления при помощи регулировочного винта, перемещающего вал сошки вместе с роликом, начальное смещение оси которого относительно оси червяка составляет 6...6,5 мм. Для обеспечения хорошего контакта ролика с червяком ось ролика расположена не перпендикулярно оси вала сошки, а имеет наклон, угол которого близок среднему углу наклона витков червяка.

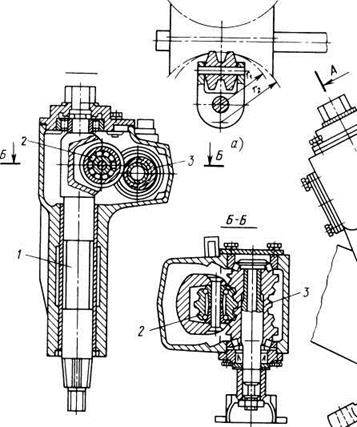

На некоторых грузовых автомобилях «Урал-4320» (рис.5.) устанавливают червячно-спироидные рулевые механизмы с боковым сектором.

Рис.5. Червячно-секторный рулевой механизм

В рулевой паре этого типа обеспечивается достаточно малое давление на зубья при передаче больших усилий. Передаточное число механизма практически постоянное:

где  ,

,  - радиусы начальных окружностей соответственно червяка и сектора;

- радиусы начальных окружностей соответственно червяка и сектора;

β1, β2 - углы соответственно подъема винтовой линии червяка и наклона зубьев сектора;

Z1, Z2 - число заходов червяка и число зубьев зубчатого колеса, из которого выделен сектор.

Наличие трения скольжения в паре обусловливает сравнительно низкий КПД этого рулевого механизма (  0,65...0,75,

0,65...0,75,  0,55...0,60).

0,55...0,60).

Здесь рулевой вал с червяком установлен на цилиндрических роликовых подшипниках, допускающих некоторое осевое перемещение в пределах перемещения закрепленного на нем золотника гидроусилителя. Вал сошки, выполненный как одно целое с боковым сектором, установлен на игольчатых подшипниках. Зазор в зацеплении червяка с зубчатым сектором переменный, наименьший в среднем положении сектора, что достигается нарезкой зубьев сектора специальной формы.

Зацепление регулируют, изменяя толщину прокладок под крышкой, имеющей выступ, упирающийся в торец сектора.

Винтовые рулевые механизмы.

Эти механизмы могут иметь различное конструктивное исполнение: винторычажные («винт – гайка - рычаг», «качающийся винт и гайка», «винт и качающаяся гайка») и винто-реечные.

Винторычажные рулевые механизмы в настоящее время применяются редко, так как имеют низкий КПД и компенсировать износ регулировкой невозможно.

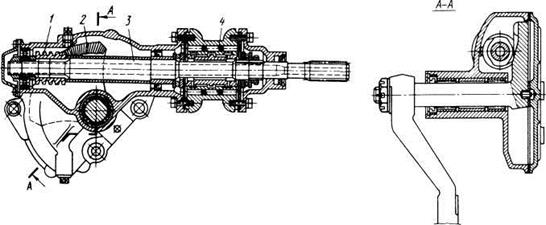

Винтореечные рулевые механизмы широко применяются на автомобилях всех типов (ЗИЛ, КамАЗ, МАЗ, БелАЗ, КАЗ, «Магирус» и др.). Винтореечный рулевой механизмвключает в себя винт 1, шариковую гайку-рейку 2 и сектор 3, выполненный за одно целое с валом сошки (рис.6.а).

Рис.6. Винтореечный рулевой механизм

Найдем передаточное число этого механизма (рис.6.б.).

При повороте рулевого колеса на элементарный угол dα гайка переместится на величину:

где hB - шаг винта).

Соответствующий этому перемещению элементарный угол поворота вала рулевой сошки:

Отсюда следует, что  постоянно.

постоянно.

КПД винтореечного механизма высокий в обоих направлениях (  0,8...0,85), поэтому без усилителя, воспринимающего толчки со стороны дороги, его целесообразно устанавливать только на легковые автомобили малого класса.

0,8...0,85), поэтому без усилителя, воспринимающего толчки со стороны дороги, его целесообразно устанавливать только на легковые автомобили малого класса.

Беззазорное зацепление в среднем положении этого механизма осуществляется при помощи следующих мероприятий:

- профиль канавок винта и гайки эллиптический, образованный двумя дугами несколько большего радиуса, чем радиус шарика, что дает возможность шарику соприкасаться с профилем канавки в двух точках канавки винта и в двух точках канавки гайки. Винты, гайки и шарики рассортировывают на несколько групп с последующей селективной сборкой;

- зубья сектора (рис.6,б) нарезают из центра смещенного относительно оси вала сошки (Δr~0,5 мм), это позволяет устранять зазор после износа, не опасаясь заклинивания в крайних положениях, где зуб сектора имеет меньшую толщину, чем в середине сектора.

Зазор в зацеплении сектора и переменный. Регулируют зацепление винтом, перемещающим вал сошки вместе с сектором, зубья которого нарезаны углом к валу сошки.

На ряде автомобилей (КАЗ, МАЗ, КрАЗ) в настоящее время применяют винтореечные рулевые механизмы, в которых зубья нарезаны параллельно оси вала сошки, т. е. не имеют клиновидной формы (рис.7.).

Рис.7. Винтореечный рулевой механизм автомобиля КАЗ - 4540

Зацепление в механизмах регулируют поворотом вкладышей 1 и 2, в которые запрессованы подшипники скольжения, внутренняя поверхность которых эксцентрична.

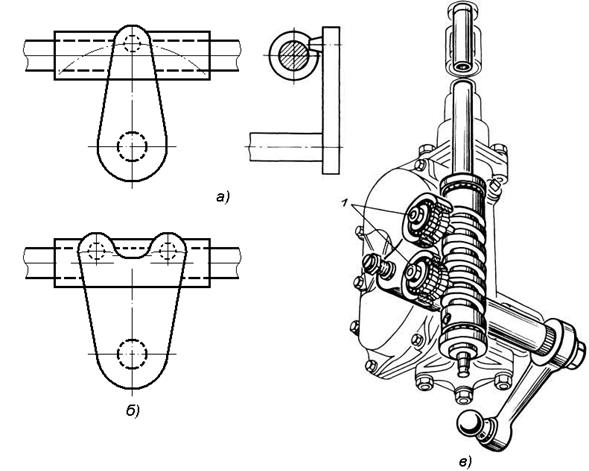

Кривошипные рулевые механизмы.

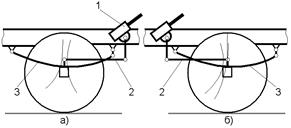

Применяют сравнительно редко: одношиповые рулевые механизмы (рис.8.а.) до середины сороковых годов устанавливали на грузовых автомобилях ЗИС.

Рис.8. Кривошипные рулевые механизмы

Двухшиповые рулевые механизмы (рис.8.б.) позволяют увеличить угол поворота вала сошки на угол γ и снизить давление на шип в среднем положении, когда оба шипа находятся в зацеплении с червяком (в крайних положениях один шип выходит из зацепления). При установке шипов на подшипниках 1 (рис.8.в.)КПД кривошипного рулевого механизма такой же, как КПД червячно-роликового рулевого механизма. Передаточное число кривошипного рулевого механизма может быть постоянным или переменным — это зависит от способа нарезки червяка. Рулевые механизмы этого типа могут быть регулируемыми. Для этой цели шипы выполняют конусными соответственно профилю нарезки червяка. Глубина нарезки различна в средней части и по краям, благодаря чему может быть обеспечен достаточный диапазон беззазорного зацепления.

РУЛЕВЫЕ ПРИВОДЫ

К рулевому приводу предъявляют следующие требования: правильное соотношение углов поворота колес, отсутствие автоколебаний управляемых колес, а также самопроизвольного поворота колес при колебаниях автомобиля на подвеске.

Рулевой привод включает рулевую трапецию, рычаги и тяги, связывающие рулевой механизм с рулевой трапецией, а также рулевой усилитель, устанавливаемый на ряде автомобилей.

Основные элементы

Рулевая трапеция

В зависимости от компоновочных возможностей рулевую трапецию располагают перед передней осью (передняя рулевая трапеция) или за ней (задняя рулевая трапеция). При зависимой подвеске колес применяют трапеции с цельной поперечной тягой; при независимой подвеске — только трапеции с расчлененной поперечной тягой, что необходимо для предотвращения самопроизвольного поворота управляемых колес при колебаниях автомобиля на подвеске. С этой целью шарниры разрезной поперечной тяги должны располагаться так, чтобы колебания автомобиля не вызывали их поворота относительно шкворней. Схемы различных рулевых трапеций показаны рис.12.

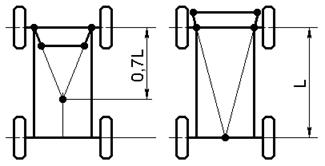

Рис.12. Схемы рулевых трапеций

Рис.12. Схемы рулевых трапеций

При зависимой и независимой подвесках могут применяться как задняя (рис.12а), так и передняя (рис.12б) трапеции. На рис.12в-е приведены задние трапеции независимых подвесок с разным числом шарниров.

Для определения геометрических параметров рулевой трапеции используют в большинстве случаев графические методы. Для этой цели предварительно задаются размерами поперечной тяги и боковых сторон трапеции, исходя из следующих соображений.

В существующих конструкциях сечение продолжения осей боковых трапеции имеет место приблизительно на расстоянии 0,7L. от передней оси, если трапеция задняя, и на расстоянии L, если трапеция передняя (рис.13).

а) б)

Рис.13. Схемы расположения рулевой трапеции на автомобилях

а – заднее; б - переднее

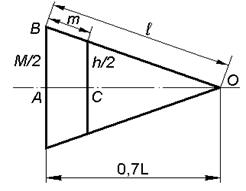

Считается, что оптимальное отношение длины т бокового рычага трапеции к длине п поперечной тяги m/n = 0,12...0,16. Численные значения n ит можно найти из подобия треугольников (рис.14):

Рис.14. Схема для определения параметров рулевой трапеции

;

;

где М — межшкворневое расстояние.

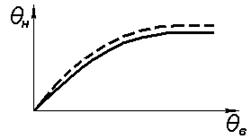

Учитывая, что m = (0,12...0,16)n и  получим уравнение с одним неизвестным, решение которого дает приближенные численные значения искомых величин. Так же можно найти приближенные значения параметров передней трапеции. По полученным данным выполняют в масштабе графическое построение рулевой трапеции. Затем, построив через равные угловые промежутки положение цапфы внутреннего колеса, графически находят соответствующие положения наружного колеса и строят график зависимости θн = f(θн) (рис.15), которую называют фактической (штриховая кривая).

получим уравнение с одним неизвестным, решение которого дает приближенные численные значения искомых величин. Так же можно найти приближенные значения параметров передней трапеции. По полученным данным выполняют в масштабе графическое построение рулевой трапеции. Затем, построив через равные угловые промежутки положение цапфы внутреннего колеса, графически находят соответствующие положения наружного колеса и строят график зависимости θн = f(θн) (рис.15), которую называют фактической (штриховая кривая).

Рис.15. График зависимости углов поворота управляемых колес

Далее по уравнению  строят теоретическую зависимость (сплошная кривая).

строят теоретическую зависимость (сплошная кривая).

Если максимальная разница между теоретическим и фактическим значениями не превосходит 1,5° при максимальном угле поворота внутреннего колеса, то считается, что трапеция подобрана правильно.

Следует напомнить, что уравнение (1) выведено для автомобиля с жесткими колесами. Для автомобиля с эластичными колесами связь между углами поворота управляемых колес выражается уравнением:

где  ,

,  — углы увода соответственно наружного и внутреннего колес;

— углы увода соответственно наружного и внутреннего колес;

С - продольное смещение мгновенного центра поворота относительно задней оси.

Подбор параметров рулевой трапеции с учетом увода представляет известные трудности, так как продольное смещение мгновенного центра поворота зависит от скорости движения. Существует ряд аналитических способов определения оптимальных параметров рулевой трапеции, которые дают также приближенное значение искомых величин.

Поперечная тяга

Для ее изготовления обычно применяют бесшовную трубу, на резьбовые концы которой навертывают наконечники с шаровыми пальцами. Длина поперечной тяги должна быть регулируемой, так как она определяет схождение колес. При зависимой подвеске, когда применяется неразрезная трапеция, регулирование выполняют поворотом поперечной тяги относительно наконечников (при освобождении стопорных гаек). Так как резьба, нарезанная на концах тяги, имеет разное направление, то поворот тяги вызывает изменение расстояния между шарнирами поперечной тяги. Часто шаг резьбы на разных концах тяги делают неодинаковым для более точной регулировки.

Наличие зазора в шарнирах поперечной тяги недопустимо, поэтому предпочтительно применение шарниров с автоматическим регулированием зазора в процессе изнашивания, что возможно, когда усилие пружины 1 направлено по оси шарового пальца 2 (рис.16а).

На рис.16б показан шарнир поперечной тяги (автомобили МАЗ), где зазор, образовавшийся в результате изнашивания, выбирают, вращая гайку 3, сжимающую пружину, для чего необходимо снять наконечник тяги.

Рис.16. Конструкции шарниров рулевых тяг

Продольная тяга

Связывающая сошку с поворотным рычагом тяга применяется главным образом при зависимой подвеске. Кинематически перемещения продольной тяги и подвески должны быть согласованы, чтобы исключить самопроизвольный поворот управляемых колес при деформации упругого элемента подвески. Компоновка, показанная на рис.17а, не обеспечивает необходимого согласования траекторий переднего конца продольной тяги 2 и центра колеса, из-за чего при вертикальных и угловых колебаниях автомобиля возникает «рыскание» управляемых колес.

Рис.17. Продольные рулевые тяги:

Сравнительно хорошее согласование может быть получено при расположение рулевого механизма 1 перед передней осью (рис.17б) или при расположений рулевого механизма за передней осью и передним расположением серьги листовой рессоры 3. Однако при переднем расположении серьги продольные силы, возникающие при наезде передних колес на препятствие, в большей степени передаются на раму автомобиля. Шаровые шарниры (рис.16в), размещенные по концам тяги, поджимаются жесткими пружинами 4, причем расположение шарниров и пружин дает возможность несколько амортизировать удары, воспринимаемые как левым, так и правым управляемыми колесами.

ПАРАМЕТРЫ ОЦЕНКИ

Упругая характеристика рулевого управления.

При абсолютно жестких элементах рулевого управления угловое передаточное число отражает жесткую кинематическую связь между углом поворота рулевого колеса и углами поворота управляемых колес. Такое угловое передаточное число принято называть кинематическим.

При упругом рулевом управлении жесткая связь нарушается в результате реформации деталей рулевого механизма и рулевого привода. В этом случае такой же поворот рулевого колеса, как при жестком рулевом управлении, вызывает поворот управляемых колес на меньший угол — угловое передаточное число при упругом приводе получается большим. Угловое передаточное число, учитывающее упругие свойства рулевого управления, называют динамическим.

Малая угловая жесткость рулевого управления (большая податливость) снижает чувствительность управления автомобилем. В этом случае влияние упругих свойств рулевого управления можно сравнить с влиянием боковой эластичности шин: автомобиль получает свойства недостаточной поворачиваемости. В то же время при малой жесткости рулевого управления толчки, воспринимаемые управляемыми колесами, хорошо амортизируются рулевым управлением. Следует отметить, что малая жесткость может вызвать нежелательные колебания управляемых колес и снижение устойчивости автомобиля.

На современных автомобилях угловая податливость рулевого управления варьируется на легковых автомобилях от 1...3,5°/(Н∙м). Рулевые управления грузовых автомобилей имеют меньшую податливость. Податливость рулевого управления определяют при закрепленных управляемых колесах: измеряют углы поворота рулевого колеса и соответствующие этим углам моменты, приложенные к рулевому колесу. Для некоторых конструкций связь между углами поворота рулевого колеса и приложенными моментами нелинейна.

Упругость рулевого управления может оцениваться также частотой собственных угловых колебаний одномассовой системы:

где  — угловая жесткость рулевого привода;

— угловая жесткость рулевого привода;

— суммарный момент инерции управляемых колес.

— суммарный момент инерции управляемых колес.

Частота собственных угловых колебаний должна быть не ниже 3 Гц.

КПД

При оценке рулевого привода необходимо учитывать потери на трение во всех шарнирных соединениях. По имеющимся данным, КПД рулевого привода лежит в пределах  = 0,92...0,95. Общий КПД рулевого управления

= 0,92...0,95. Общий КПД рулевого управления  .

.

РУЛЕВЫЕ УСИЛИТЕЛИ

Рулевые усилители устанавливают на легковых автомобилях высокого класса, грузовых автомобилях средней и большой грузоподъемности, а также на автобусах, при этом облегчается управление автомобилем, повышается его маневренность, увеличивается безопасность при разрыве шины. Следует, однако отметить, что при применении усилителя несколько повышается износ шин, а также ухудшается стабилизация yпpaвляемых колес.

Усилитель, включенный в рулевое управление, имеет следующие oбязaтeльные элементы:

- источник питания (в пневмоусилителе - компрессор, в гидроусилителе - гидронасос);

- распределительное устройство;

- исполнительное устройство — пневмо- или гидроцилиндр.

К рулевым усилителям предъявляют следующие требования:

1. Обеспечение кинематического и силового следящего действия (кинематическое следящее действие — пропорциональность между угловым перемещением рулевого колеса и углом поворота управляемых колес; силовое следящее действие — пропорциональность между силой, приложенной к рулевому колесу, и силой сопротивления повороту управляемых колес);

2. Сохранение возможности управления автомобилем в случае выхода из строя усилителя;

3. Обеспечение минимального времени срабатывания усилителя;

4. Минимальное влияние на стабилизацию управляемых колес;

5. Исключение возможности произвол включения от толчков управляемых колес.

Рулевые усилители классифицируют по следующим признакам:

1. По виду применяемого рабочего тела

- гидравлические;

- пневматические.

2. По компоновке элементов;

- все элементы в одном агрегате;

- распределитель и гидроцилиндр в одном агрегате, рулевой механизм отдельно;

- распределитель и рулевой механизм в одном агрегате, гидроцилиндр отдельно;

- все элементы отдельно.

3. По конструкции распределителя:

- золотниковые (осевые, роторные);

- клапанные.

4. В зависимости от устройств, определяющих функциональные свойства:

- с реактивными камерами;

- с реактивными камерами и центрирующими пружинами;

- с центрирующими пружинами.

В настоящее время в основном применяются гидроусилители с золотниковыми распределителями. К достоинствам гидроусилителей следует отнести:

- небольшие размеры благодаря высокому рабочему давлению (6...10 МПа);

- малое время срабатывания (0,2...2,4 с);

- поглощение ударов и толчков, воспринимаемых управляемыми колесами со стороны дороги и передаваемых на рулевое колесо.

Вместе с тем при применении гидроусилителя несколько снижается стабилизация управляемых колес, так как стабилизирующий момент на колесах должен преодолевать сопротивление жидкости в гидроусилителе. Гидроусилители должны иметь надежные уплотнения, так как течь жидкости приводит к выходу гидроусилителя из строя.

Пневмоусилители в настоящее время применяют редко. Их использовали главным образом на грузовых автомобилях большой грузоподъемности, имевших пневматические тормозные приводы. Основные недостатки пневмоусилителей: большое время срабатывания (в 5...10 раз больше, чем у гидроусилителей), и большие размеры, что связано с невысоким рабочим давлением (0,6...0,8 МПа).

Критерии оценки

Для оценки усилителей используют следующие критерии

Силовая статическая характеристика.

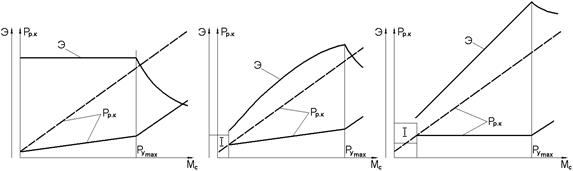

Эта характеристика определяется зависимостью усилия на рулевом колесе от момента сопротивления повороту колес при отсутствии и при наличии усилителя (рис.18).

а) б) в)

Рис.18. Статические характеристики рулевою управления:

Характер зависимости в значительной степени определяется конструкцией распреде

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...