Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Химическое оборудование, его классификация, особенности его эксплуатации.

Химическое оборудование, его классификация, особенности его эксплуатации.

Известна классификация основных групп процессов химической технологии:

1..Механические процессы: измельчение твёрдых материалов, классификация сыпучих материалов, их смешение

2.Гидромеханические процессы:

- осаждение взвешенных частиц в жидкой или газообразной средах под действием сил тяжести, центробежных или сил электрического поля;

- фильтрование суспензий или пылей через фильтровальные перегородки под действием разности давлений;

- перемешивание в жидкой среде;

- псевдоожижение.

3.Тепловые процессы: нагревание, охлаждение, выпаривание, конденсация, сублимация и др.

4.Массообменные (диффузионные) процессы: абсорбция, ректификация, экстракция, адсорбция, сушка, растворение, выщелачивание, высаливание и др.

5.Химические процессы: изменение химических свойств взаимодействующих веществ.

.Раздел 1 обслуживает машинное оборудование: дробилки и измельчители; машины для классификации сыпучих материалов с движущимися элементами; смесители, питатели, дозаторы, машины для формообразования.

Физические и теоретические основы процессов измельчения твердых тел.

Измельчением называется процесс многократного разрушения кусков твердого материала под действием внешних нагрузок. В результате процесса измельчения многократно увеличивается удельная поверхность измельчаемого материала, что может значительно интенсифицировать процессы массопередачи (адсорбция, растворение, выщелачивание), химические реакции (горение угольной пыли), технологические процессы в псевдоожиженном слое и т.д

Основные способы измельчения твердых тел (рис. 4):

- удар;

- раздавливание;

- истирание;

- раскалывание;

- резание.

Рис. 4. Способы измельчения твердых тел: а-стесненный удар; б-свободный удар; в-раздавливание; г-истирание; д-раскалывание; е-резание.

В каждой измельчающей машине присутствуют практически все способы, но каждая из машин спроектирована под тот или иной наиболее эффективный метод для выбранной технологии.

При ударе твердый кусковой материал разрушается от динамических ударных нагрузок. Различают стесненный и свободный удары. Измельчение ударом имеет место в роторных и молотковых дробилках, молотковых и струйных мельницах, дезинтеграторах и частично в шаровых барабанных мельницах.

При раздавливании кусковой материал разрушается преимущественно под воздействием статического сжатия. В чистом виде раздавливание осуществляется лишь в щековых дробилках, в остальных машинах оно сопровождается истиранием.

При истирании разрушение происходит в основном от напряжений сдвига. Истирание часто и рационально сочетается с раздавливанием. Этот эффект используется в среднеходовых мельницах (валковых и шаровых барабанных), бегунах, валковых и конусных дробилках.

При раскалывании в кусковом материале преобладают напряжения изгиба. Этот способ используется в дискозубых дробилках для измельчения крупных вязких глинистых материалов.

Отношение значений удельной поверхности сыпучего материала после измельчения S и до измельчения Sо называется степенью или кратностью измельчения i:

i=S/S0.

Поскольку определение удельной поверхности реальных полидисперсных смесей промышленных сыпучих материалов достаточно сложно, на практике за степень измельчения принимается величина отношения характерных размеров кусков материала до и после измельчения: i = dн /dк

где dн – эквивалентный диаметр кусков материала до измельчения;

dк – эквивалентный диаметр кусков материала после измельчения.

Основные стадии дробления и измельчения.

Величина степени измельчения i в значительной степени определяет выбор дробильно-размольного оборудования и его параметры. В промышленных условиях с целью обеспечения высокой эффективности измельчения исходного материала от начальной до конечной крупности этот технологический процесс чаще всего реализуется в несколько стадий с последовательным переходом от крупного дробления к более мелкому и последующему помолу с постадийным разделением сыпучего материала по классам. Таким образом каждая стадия проводится на отдельном измельчителе, тип которого соответствует получению сыпучего материала требуемого фракционного состава.

Степень измельчения i на одном типе размольного оборудования может находиться в пределах 5 – 50. Поэтому при значительных общих степенях измельчения, например dк/dн=300 (где dн = 900 мм, dк =3 мм, i = 900/3 = 300). Можно применить, в частности, такие стадии дробления: i1 = 5, i2 = 6 и i3 = 10. В этом случае iобщ = i1* i2* i3 = 5*6*10 = 300.

Таблица 2

Стадии дробления и измельчения

| Стадии | Максимальный размер куска (зерна), мм | |

| До измельчения | После измельчения | |

| Дробление: Крупное Среднее Мелкое Измельчение Крупное Среднее Тонкое Сверхтонкое | ≥500 100…500 50…100 20…100 5…50 1,0…10 0,1…1,0 | 100.. 400 20... 100 4. ..20 1,0. ..4,0 0,1...1,0 0,01...0,1 <0,01 |

При проектировании или выборе готового дробильно-размольного оборудования необходимо знать прочность измельчаемого материала, т.е. его способность сопротивляться разрушению под действием внешних силовых факторов.

Прочностные характеристики измельчаемых материалов оценивают пределами прочности при сжатии σсж, растяжении - σр, определяемые экспериментальным путем по величине разрушающего усилия при испытании образцов кубической или цилиндрической формы при одноосном нагружении.

Существует классификация материалов в зависимости от значений предела прочности на сжатие σсж (МПа):

мягкие – σсж < 10 МПа;

средней прочности – σсж =10÷50 МПа;

прочные – σсж > 50 МПа.

Для добываемых природных материалов характерна большая неоднородность структуры и разброс механических свойств. Это является следствием анизотропии исходных материалов, наличия инородных включений, различной пористости, влажности и других дефектов. Так модуль упругости Е и σсж меняется в пределах 25÷30%. Тем не менее, при расчете усилий и энергозатрат связь нормальных напряжений σсж с деформацией ε описывают законом Гука σ = ε·Е, вводя в расчет усредненное значение модуля упругости материала Е.

Теории измельчения.

Основным вопросом теории измельчения является выявление зависимости между энергозатратами и степенью измельчения, формой и гранулометрическим составом получаемых дисперсных частиц, их физико-механическими свойствами и т.д. Многофакторность процесса измельчения, стохастичность (случайный характер) свойств измельчаемых материалов привели к тому, что существующие теории измельчения являются приближенными, учитывающими лишь наиболее важные рабочие параметры процесса измельчения и характеристики материала.

1. Теория П.Реттингера (1867г.): работа А при измельчении материала пропорциональна площади вновь образованной поверхности ΔF, т.е.

А = К1∙ΔF, где К1 – коэффициент пропорциональности

Теория Реттингера не учитывает затраты энергии на упругую деформацию дробимых тел, предшествующую их разрушению, и связывает расход энергии с конечным результатом процесса измельчения – степенью измельчения i. Эта теория адекватна (применима) в основном при мелком дроблении и помоле материалов.

2. Теория В.Л.Кирпичева (1874г.) и Ф.Кика (1885г.) оценивает энергию, расходуемую на упругое деформирование материала и следовательно к объему ΔV дробимого материала. Теория больше подходит для описания процесса крупного дробления

А = К2∙ΔV

Условность рассмотренных теорий измельчения заключается в сложности переноса теоретических результатов на процессы измельчения реальных промышленных материалов, обладающих множеством различных физико- механических характеристик неучтенных описанными теориями.

Общая классификация дробилок.

Общая классификация дробилок, их конструктивные схемы, назначения и краткие характеристики приводятся в таблице.

| Дробилка | Схема | Назначение | Наибольшая крупность исходного материала, мм | Производительность, м3/ч | Преобладающий способ дробления |

| Щековые | |||||

| С простым движением щеки |  Крупное и среднее дробление прочного и абразивного материала

Крупное и среднее дробление прочного и абразивного материала

| 750…1300 | 160…550 | Раздавливание | |

| РРРРРррРРаздавливаниеСо сложным движением щеки |

| Среднее дробление материала средней прочности | 140…510 | 2,8…55 | Раздавливание и истирание |

| Конусные | |||||

| С вершинами конусов: в противоположные стороны |

| Крупное дробление прочного и абразивного материала | 400…1200 | 200…2000 | Раздавливание |

| С вершинами конусов: в одну сторону |

| Среднее и мелкое дробление прочного и абразивного материала | 40…500 | 12…1100 | Раздавливание |

| Ударного действия | |||||

| Роторные |

| Крупное, среднее и мелкое дробление малоабразивного материала | 100…1100 | 50…370 | Удар |

| Молотковые |

| Среднее и мелкое дробление малоабразивных материалов | 150…600 | 10…1200 | Удар и истирание |

| Валковые | |||||

| Двухвалковые |

| Среднее и мелкое дробление материалов средней прочности | 10…75 | 0,5…76 | Раздавливание |

Щековые дробилки.

Область применения.

Используют для крупного и среднего дробления твердых материалов, степень измельчения i=3÷5.

2. Принцип действия и классификация:

По принципу действия кинематических схем щековые дробилки подразделяются на дробилки с простым движением щеки – ЩДП рис.. поз ‘а’, ‘б’ и сложным движением щеки – ЩДС (см. рис. поз ‘в’).

Рис. Щековые дробилки:

а – конструктивная схема дробилки ЩДП; б и в – кинематические схемы дробилок ЩДП и ЩДС соответственно.

а) 2 – главный приводной эксцентриковый вал;

3 – шатун;

4, 5 – распорные плиты;

6 – подвижная щека;

7 – неподвижная щека;

А – ось верхнего шатунного подшипника;

В – максимальная ширина приемного отверстия камеры дробления;

b – ширина разгрузочной щели камеры дробления;

D – регулируемая опора (упор) распорной плиты 4;

б) 1 – корпусы подшипников приводного эксцентрикового вала, неподвижно закрепленные на станине дробилки.

2 – главный приводной эксцентриковый вал;

3 – шатун;

4, 5 – распорные плиты;

6 – подвижная щека.

в) 1 – корпусы подшипников приводного эксцентрикового вала, неподвижно закрепленные на станине дробилки;

2 – эксцентриковый вал, жестко соединенный с шатуном 3;

3 – шатун, являющийся подвижной щекой дробилки

4 – распорная плита с регулируемой опорой.

Дробилки ЩДП

В дробилках ЩДП измельчаемые куски подаются в камеру дробления, образованную неподвижной щекой 7 и подвижной щекой 6. При периодическом циклическом сближении щек материал дробится, а при расхождении – продвигается вниз под действием силы тяжести. Измельченные куски, диаметр которых меньше ширины разгрузочной щели, выпадают из камеры дробления. В ЩДП измельчение происходит в основном раздавливанием и частично изломом и раскалыванием.

В дробилках ЩДП подвижная щека 6 подвешена на качающейся в специальных подшипниках скольжения оси. Щека 6 описывает дуги окружности с центральным углом ≈ 3÷4°. Подвижная щека получает дугообразное движение через рычажный шарнирный механизм дробилки от ведущего главного эксцентрикового вала 2, вращающегося в случае крупных дробилок большой производительности в роликовых сферических самоустанавливающихся подшипниках качения, размещенных в боковых стойках станины.

В верхнем положении шатуна 3 распорные плиты 4 и 5, упирающиеся своими концами в сухари на конце шатуна и на сухари в подвижной щеке 6 и в регулировочной ползун, занимают близкое к горизонтальному (но не горизонтальное) положение, при котором угол β достаточно мал (несколько градусов).

При этом положении при относительно небольшом крутящем моменте на ведущем эксцентриковом валу 2 можно получить значительное усилие дробления на подвижной щеке 6. При такой схеме усилие дробления практически не передается на ведущий эксцентриковый вал 2.

Опора Д распорной плиты 4 может перемещаться в горизонтальных направляющих специальным регулировочным устройством, обеспечивая возможность изменения ширины разгрузочной щели.

Поскольку износ дробящих плит неравномерен – сильнее изнашивают нижние их части у выпускной щели – дробящие плиты делают симметричными относительно поперечной оси, что дает возможность поворачивать их на 180°, размещая изношенную часть сверху.

Очень важна плотная пригонка сменной дробящей плиты к поверхности щеки. Это достигается размещением в зазоре между ними листовой прокладки из рольного свинца или заливки зазора цементным раствором высокой марки.

Предохранительные устройства.

Числа оборотов щековых дробилок могут достигать 300 и более оборотов в минуту, при этом вращающиеся массы маховиков накапливают значительную кинетическую энергию. В этих условиях попадание в камеру дробления не дробимого предмета может привести к заклиниванию и поломке важных элементов кривошипно-рычажного механизма дробилки, трудоемким и дорогостоящим ремонтным работам и простоям. Для защиты дробилок от повреждений при попадании в камеру дробилки инородного не дробимого тела служат предохранительные элементы или устройства. Применяют следующие простейшие конструкции.

1. Предохранительное устройство на нижней головке шатуна, прикрепляемое к шатуну разрывными болтами с ослабляющими их сечение проточками, и рассчитанное на превышение максимального расчетного усилия на 30÷50%

2. Разрушающиеся распорные плиты различных конструкций: плиты с ослабленным поперечным сечением (рис, поз. а; плиты со срезными элементами (заклепками) (рис, поз. б и в).

Изменение размеры частиц выходящего материала

Регулирование ширины выходной щели дробилки автоматически изменяет ширину разгрузочной щели и аналогично схеме применяемой для дробилок ЩДС (см. ниже)

1.

Определение числа оборотов.

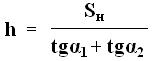

Число оборотов эксцентрикового вала n[об/сек] определяется по условию выгрузки измельчаемого материала из дробилки. Рассмотрим движение материала в камере дробления:

Обозначим: а – расстояние между дробящими плитами в нижней точке при их максимальном сближении;

Sн – ход подвижной щеки в нижней точке;

b – ширина выходной щели в нижней точке при максимальном расхождении дробящих плит;

b = а + Sн

При ходе подвижной плиты из крайне левого в крайне правое положение, измельченный материал, заключенный в объеме призмы трапецеидального сечения под действием сил тяжести выпадает из камеры дробления. Это возможно при условии, что время падения с высоты h (равной высоте призмы) не превышает времени перемещения щеки из левого положения в правое. Из схемы I определяем h:

Sн=К+С; К/h = tgα1; C/h = tgα2 ,тогда

Sн= h·tgα1 + h·tgα2 = h·(tgα1 + tgα2) ,откуда:

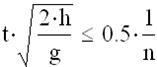

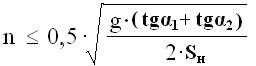

Ход щеки в одну сторону совершается за время t равное времени половины оборота эксцентрикового вала, т.е. t = 0.5·(1/n) , где n – число оборотов вала[об/сек].

За это же время происходит свободное падение материала с высоты h, тогда:

С учетом сопротивления трения движению материала при разгрузке, упругости кусков и других факторов, принимают на практике nраб = (0,7÷0,9)n (или используют эмпирические рекомендации).

Производительность дробилки.

Производительность щековой дробилки рассчитывают по объему призмы измельченного материала выпадающий за один двойной ход щеки (или за один оборот, т.е. за полный цикл Т эксцентрикового вала).

Обозначим: V – объем призмы материала, выпадающего за один двойной ход щеки [м³];

F – площадь поперечного сечения призмы материала [м²]:

L – длина камеры дробления [м].

Средняя объемная производительность [м³/сек]:

Q = V·n·µ ,

где n – число оборотов [об/сек];

µ - коэффициент разрыхления сыпучего материала в камере дробления (аналог порозности); µ≈0,4÷0,6 ,

тогда:

при α2 = 0 (вертикальная неподвижная щека)

Массовая производительность дробилки:

Qm = Q·ρ , [кг/см] ,

ρн – начальная плотность материала.

Конусные дробилки.

Расчет производительности ККД

Производят по объему кольца дробимого материала выпадающего из разгрузочной щели за один оборот эксцентрика, по аналогии с ЩДП. Выше для ЩДП была получена формула ее производительности:

Валковые дробилки.

Определение диаметра валка D.

Диаметр валка D находят из геометрических соображений: полагая, что начальный диаметр куска дробимого материала dн известен, а ширина выпускной щели между валками равна диаметру кусков измельченного материала dк, из прямоугольного треугольника АВС получим:

(D/2 + dн/2)·cos(α./2) = D/2 + dк/2 , (D + dн)· cos(α./2) = D + dк .

Делим левую и правую часть уравнения на dн, получаем:

(D/dн + 1) ·cos(α./2) = D/dн + dк/dн ;

D/dн· cos(α./2) + cos(α./2) = D/dн + 1/i, где dк/dн = 1/i, тогда:

D/dн· cos(α./2) - D/dн = 1/i - cos(α./2); D/dн·[ cos(α./2) – 1] = 1/i - cos(α./2);

D/dн = [1/i - cos(α./2)] / [cos(α./2) - 1] =

= [cos(α./2)- 1/i] / [1 - cos(α./2)] .

На практике имеем: i≈4; α/2=φ≈15°. При этих условиях 1/i≈0,25,

для гладких валков D/dн≈17÷20;

для рифленых валков D/dн≈10÷12;

для зубчатых валков D/dн≈2÷4.

Примечание: в зубчатых и рифленых валках захват кусков осуществляется не за счет трения, а затягиванием

Дробилки ударного действия.

Дробилки ударного действия используются для измельчения малоабразивных материалов средней прочности и мягких материалов. В этих машинах достигается достаточно высокая степень измельчения i =15-20, а в отдельных случаях до i =50, что позволяет уменьшить число стадий дробления. Эти машины отличаются простотой конструкции, малой металлоемкостью и удобством обслуживания.

Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в энергию деформации разрушения.

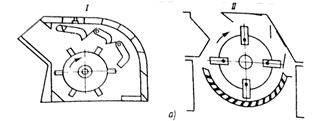

По конструктивному исполнению различают роторные дробилки (схема на рис., позI), молотковые дробилки (схема на рис. поз.II, рис., рис.50), пальцевые измельчители - дезинтеграторы и дисмембраторы (см. рис ), дезинтеграторы.

Рис. Основные схемы однороторных- (а, ) дробилок: I – роторные, II – молотковые

Камеры дробления роторной дробилки образуются ротором ,отражательными подпружиненными качающимися плитами и боковыми стенками корпуса машины.. Исходный материал через приемное отверстие попадает в камеру и направляется на ротор. Приемное отверстие снабжают цепной завесой, предохраняющей от выбрасывания кусков материала под воздействием бил. Ударами бил быстровращающегося ротора материал разрушается и отбрасывается на первую отражательную плиту , при ударе о которую измельченные куски дополнительно разрушаются. Частицы измельченного материала от отражательной плиты снова отбрасываются на ротор, разрушаются и отбрасываются в выходную щель между отражательной плитой и внешней окружностью вращения бил ротора.

Ротор представляет собой массивную цилиндрическую отливку с продольными пазами для установки бил и замыкающими их торцевыми дисками. Число рядов бил, изготовленных из износостойкой стали, может достигать 2-6 и зависит от типа дробилки. Торцевые диски, крепящиеся к ротору болтами, защищают от абразивного износа торцевые стенки

Большинство конструкций бил при износе рабочей поверхности предусматривают возможность их перестановки в новое положение, при котором в работу вступают неизношенные поверхности.

Значительное число оборотов ротора дробилки выдвигает высокие требования к его балансировке. В связи с этим при изготовлении ротор проходит статическую балансировку, а диаметрально противоположные била подбирают одинаковыми по массе.

Ротор молотковой дробилки представляет собой горизонтальный вал , вращающийся в двух роликоподшипниках. На валу размещён пакет дисков дистанционируемых на валу распорными втулками. Через диски по длине ротора пропущены и законтрены оси ,на которых шарнирно рядами подвешены молотки . В зависимости от заданной крупности дробимого продукта могут устанавливаться 2,3 или 6 рядов молотков. Конструктивные схемы большинства молотков, предусматривают многократное использование их рабочих поверхностей.

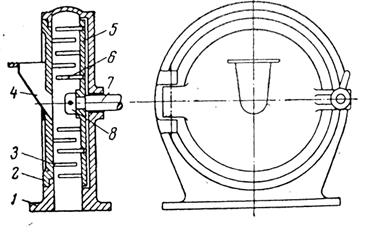

Рис. . Дисмембратор с горизонтальной осью вращения диска: 1 – корпус; 2 – откидная крышка; 3 – пальцы откидной крышки; 4 – приемная воронка; 5 – диск; 6 – пальцы диска; 7 – приводной вал; 8 – зажимная гайка.

Рис.. Общий вид дисмембратора: 1 – бункер; 2 – питатель; 3 – корпус; 4 – диск; 5 – пальцы диска; 6 – кольцевая решетка; 7 – откидная створка; 8 – приемная воронка; 9 – пальцы створки.

Рис. . Дезинтегратор: 1 – станина; 2 – стойка с подшипниками; 3 – шкив; 4 – вал; 5 – ступица; 6 – приемная воронка; 7 – кожух; 8 – диск; 9 – пальцы.

Рис.. Схема движения материала в дезинтеграторе.

В роторных дробилках рабочим дробящим органом является ротор с жестко закрепленными билами. Куски материала, подаваемые в такую дробилку, подвергаются ударам бил, отбрасываются на отражаемые плиты, вновь отражаются на ротор, соударяются между собой. При этом в ударе била по куску дробного материала участвует вся масса ротора, что позволяет применять такие машины для крупного дробления.

Молотковые дробилки отличаются от роторных тем, что рабочие органы – молотки – шарнирно подвешены к ротору и процесс дробления определяет лишь кинетическая энергия самого молотка. В большинстве конструкций молотковых дробилок имеется колосниковая решетка, на которой процесс измельчения сопровождается истиранием материала.

Перечисленные конструктивные типы дробилок ударного действия могут быть одно – и двухроторными, с нереверсивным и реверсивным вращением роторов. Реверсирование вращения роторов позволяет использовать обе стороны бил (молотков) без их переустановки. Окружные скорости рабочих органов в дробилках могут достигать 60-65 м/сек. и более.

В пальцевых измельчителях рабочими органами являются два диска (корзины) с установленными по их периметру кольцевыми рядами дробильных пальцев, причем пальцы одного диска проходят между рядами пальцев другого диска. Число оборотов дисков достигает 500-900 об./мин. Подлежащий измельчению материал подается во внутреннюю зону к центрам дисков по течке. Конструкции пальцевых измельчителей подразделяются на измельчители с одним вращающимся диском и одним неподвижным диском – дисмембраторы и с двумя вращающимися навстречу друг другу дисками - дезинтеграторы. Пальцевые измельчители не имеют предохранительных устройств, защищающих их от поломок при попадании недробимых тел. Поэтому перед подачей на измельчение материал пропускают через сепаратор недробимых тел.

Барабанные измельчители.

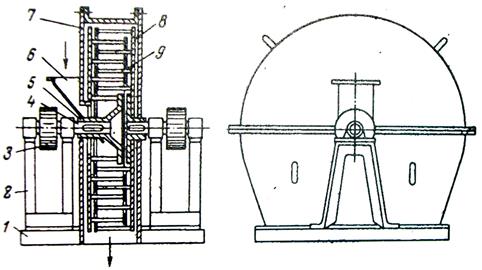

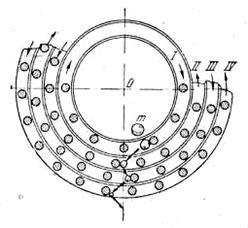

Барабанные измельчители представляют из себя тихоходные измельчители, в которых помол материала происходит внутри футерованного вращающегося барабана движущимися в нем мелющими телами – шарами, стержнями, цилиндриками или усеченными конусами (цильпебс), кремневой галькой, металлическими эллипсоидами, дисками, короткими трубками из стали. При вращении барабана с определенной угловой скоростью мелющие тела, двигаясь вместе с корпусом барабана, поднимаются на некоторую высоту и затем падают на куски измельчаемого материала, находящиеся на футеровке (см. рис. 63).

Рис.63. Схема устройства и принцип действия вращающейся барабанной мельницы: 1 – барабан; 2, 3 – торцевые крышки; 4 – мелющие тела.

Возникает так называемый стесненный удар, т.е. материал измельчается в основном за счет удара, а также раздавливанием и истиранием при перекатывании мелющих тел. Увеличение степени измельчения обычно достигается за счет увеличения времени пребывания материала в измельчителе, что, однако, связано с резким возрастанием энергетических затрат.

Типоразмер барабанного измельчителя определяется внутренним диаметром D барабана без футеровки и длиной L его цилиндрической части.

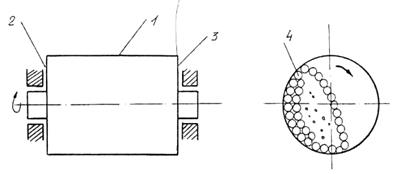

Аэробильные мельницы.

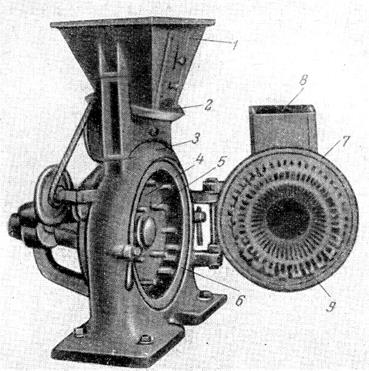

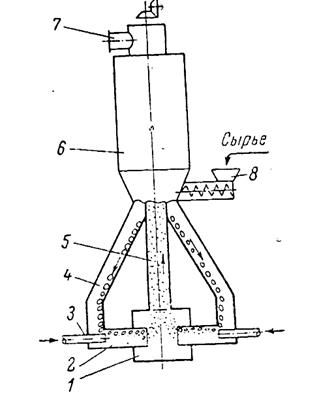

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

Рис. . Агрегат с аэробильной мельницей.

А – мельница; Б – питатель; В – вентилятор; Г – сепаратор; Д – воздуховод; 1 – диск ротора; 2 – била; 3 – корпус; 4 – выводной штуцер; 5 – штуцер питания; 6 – вал; 7 – штуцер отходов.

На рис. 91 изображен агрегат молоткового измельчителя – аэробильная мельница. Вентилятор и ротор измельчителя установлены на одном валу 6. Ротор представляет собой диск 1 с жестко прикрепленными к нему билами 2. В торцовых стенках корпуса 3 находятся штуцера 5 и 4 для подачи сырья и вывода измельченного материала, а в нижней части – штуцер 7 для сбора и вывода предметов, на поддающихся измельчению.

Подлежащий измельчению материал через штуцер 5 подается питателем Б в измельчитель, где и измельчается быстровращающимися билами. Воздушным потоком, который создается вращающимся ротором и вентилятором, измельченный материал выносится через штуцер 4 в сепаратор Г. Крупная фракция материала, отделенная в сепараторе, через питатель снова возвращается в измельчитель на доизмельчение, а целевой продукт вместе с воздухом направляется на дальнейшую обработку.

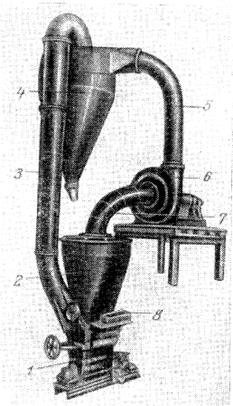

Посадка на один вал ротора и вентилятора осуществляется только в малогабаритных измельчителях. В измельчителях больших размеров с несколькими рядами бил на валу не устанавливают ветилятор. Последний, как это показано на рис. 93, отделен от измельчителя и установлен за сепаратором.

Рис. . Агрегат с аэробильной мельницей и вынесенным вентилятором: 1 – аэромобильная мельница; 2 – сепаратор; 3 – стояк; 4 – циклон; 5, 7 – газоходы; 6 – вентилятор; 8 – воронка питания

Вибрационные мельницы.

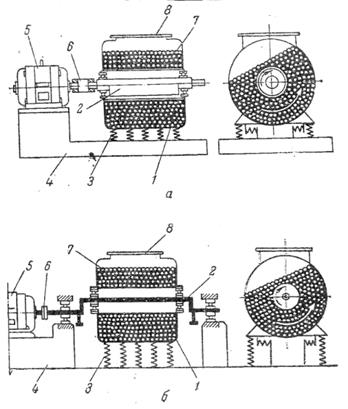

В вибрационных измельчителях реализуется ударно-истирающий способ измельчения. На рис. 94 показаны различные типы вибрационных мельниц. Мельница с центральным расположением вибратора (рис. 94 поз. а) состоит из цилиндрического корпуса 1 с загрузочно-разгрузочным устройством 8, вибратора 2, пружинных или резиновых опор 3, опорной рамы 4. электродвигателя 5, эластичной муфты 6, соединяющей вал двигателя с валом вибратора, и шаров 7. Вибратор, показанный на рис.96, предназначен для работы при 1500 [об/мин], стоит из вала с дебалансом 11, установленного на двух подшипниках, заделанных в трубе 4.С помощью клиновидных колец 8 вибратор укрепляется в корпусе измельчителя. При вращении дебалансного вала корпус измельчителя вибрирует, передавая колебания шарам. За счет соударения вибрирующих шаров, а также их взаимного перемещения происходит интенсивное измельчение поступающего в корпус материала.

Рис.. Основные типы вибрационных мельниц: а – инерционный; б – гирационный; 1 – корпус; 2 – вибратор; 3 – опоры; 4 – рама; 5 – электродвигатель; 6 – муфта; 7 – мелющие тела (шары); 8 – люк.

Струйные измельчители.

Струйные измельчители (мельницы) применяют для измельчения материалов средней твердости с получением частиц размерами до 2—5 мкм. Измельчение происходит вследствие соударения частиц между собой, а также их ударов и истирания о стенки камеры. Действие струйных измельчителей основано на использовании энергии сжатого газа или пара, которые при расширении в соплах приобретают большую скорость, в ряде случаев достигающую нескольких сотен метров в секунду. Введенные в струю частицы измельчаемого материала разрушаются вследствие взаимных соударений при пересечении потоков струй или при ударе о твердую перегородку.

Струйные мельницы позволяют резко снизить загрязнение измельчаемого материала продуктами износа. По виду энергоносителя различают воздухо-, газо- и пароструйные мельницы, в которых энергоносителем является сжатый, соответственно, воздух, инертный газ или перегретый пар. Удельный расход энергоносителя на 1 кг материала в среднем для сжатого воздуха 3—5 м3, пара 1—3 кг при давлении 0,4—0,8 Мпа.

По конструкции помольной камеры струйные мельницы делятнатри группы: с противоточной камерой — для тонкого измельчения материалов, с плоской и трубчатой камерой — для сверхтонкого (коллоидного) измельчения.

Рис.. Противоточная двухструйная мельница с верхним выводом помола: 1 – камера измельчения; 2 – разгонные трубки; 3 – сопла; 4 – рукава питания и возврата крупной фракции из сепаратора; 5 – выводная труба; 6 – сепаратор; 7 – штуцер для отвода тонкой фракции; 8 – шнек питатия.

Измельчитель с противоточной двухструйной камерой (рис.98) состоит из помольной камеры 1, футерованной износостойким материалом, в которую с противоположных сторон входят разгонные трубки 2 с размещенными в них соплами 3 для подачи энергоносителя. В разгонные трубки по рукавам 4 подается измельчаемый материал. Он увлекается потоком газа или пара; в камере 1 происходит соударение частиц. Измельченный материал через трубу 5 попадает в сепаратор 6, где происходит отделение крупной фракции: последняя возвращается на повторное измельчение, Мелкая фракция через штуцер 7 направляется на последующую обработку. Питатель 5 служит для подачи исходного материала.

«Машины для классификации сыпучих материалов.

Основные типы грохотов.

Основные конструктивные типы грохотов схематично показаны на рис

Рис. Основные типы грохотов:

а)Колосниковый грохот с наклонными неподвижными колосниками;

б)барабанный грохот;

в)ситовой грохот с подвижной решеткой;

г)дуговой грохот;

1,2,3- исходный, крупный и мелкий продукты;

В-воздух, Ж- жидкость.

На рис.поз “а” показан типичный колосниковый грохот с наклонной неподвижной просеивающей поверхностью. Он состоит из параллельно расположенных на общей станине стальных колосников или труб (полых колосников). Движение материала вдоль колосников осуществляется за счет сил тяжести движущегося слоя сыпучего материала, поэтому угол наклона поверхности колосников должен быть выше угла естественного откоса. При грохочении влажных и липнущих сыпучих материалов возможна подача в полые колосники горячего теплоносителя. При проектировании принимают ширину грохота ”b” не менее трех размеров максимального исходного куска. Длина грохота L=(3÷4)b. Размер щелей между колосниками не менее 25мм.

Цилиндрический барабанный грохот (рис. 104 поз “б”) представляет собой перфорированный цилиндр. Движение классифицируемого материала вдоль цилиндра происходит за счет небольшого наклона оси барабана к горизонту. При продольном перемещении материала осуществляется грохочение по схеме “от мелкого к крупному” (рис.).

Рис. Принцип работы барабанного грохота по схеме «от мелкого к крупному».

При этом сита “от мелкого к крупному” устанавливаются последовательно от входа классифицируемого продукта до выхода крупного надрешеточного класса. Поперечное движение материала при его пересыпании из-за вращения барабана (аналогичное движению загрузки в барабанных мельницах) интенсифицирует движение мелких частиц к просеивающей поверхности. Барабанные грохоты применяются также и для мокрого грохочения. В последние годы появились и нашли широкое применение барабанные грохоты-дробилки, сочетающие дробление и грохочение материала в одном агрегате.

Для более тонкой классификации используются ситовые грохоты с колеблющейся просеивающей поверхностью с различными способами возбуждения колебаний (рис. поз “в”).

Ситовые грохоты по конструктивному устройству и устройству привода подразделяются на качающиеся, гирационные, вибрационные и инерционные.

Колебания просеивающей поверхности могут создаваться кинематическим способом (качающиеся и гирационные грохоты) или различными типами вибраторов (дебалансными, электромагнитными и пр.). В

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...