Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Перечень графического материала

ПРЕДИСЛОВИЕ

Курсовой проект по прикладной механике является первой самостоятельной работой студентов по расчету и конструированию механического привода к рабочей машине.

Из-за отсутствия навыков проектирования в процессе выполнения проекта возникает много вопросов, например: по определению последовательности исполнения задания, по выбору материалов и способов термообработки для деталей передач, обеспечению технологичности конструкции, выполнению условий сборки (разборки) и смазки передач и подшипников, использованию стандартов на расчет и конструирование и т. д. С необходимостью выполнения многовариантных расчетов и многократных проработок конструкций с целью получения рационального решения студенты сталкиваются впервые. Для сокращения времени разработки проекта и его выполнения на достаточно высоком инженерном уровне предназначено настоящее пособие, которое представляет собой свод единых требований к организации процесса проектирования, пояснительной записке, чертежам и защите проектов. Эти требования не подавляют инициативу студентов, а способствуют повышению эффективности их самостоятельной работы, поскольку придают строгую направленность производимым ими действиям, освобождают от выполнения лишней работы, предупреждают многие ошибки и промахи.

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Исходные данные к проекту

Исходными данными к проекту являются схема разрабатываемого устройства, значения частоты вращения и мощности на выходном валу привода (рис. 1.1).

Рис. 1.1. Схема разрабатываемого привода

Если проектируемое устройство является приводом цепного или ленточного конвейера, то известны величины окружной скорости и силы на звездочке или барабане конвейера. Кроме того, могут быть заданы синхронная частота вращения вала электродвигателя, полный срок службы привода в годах Lгод, суточный Kсут и годовой Kгод коэффициенты использования привода, объемы выпуска, направление вращения выходного вала и другие дополнительные данные.

Схема приводного устройства выполняется по ГОСТ 2.703–68 и ГОСТ 2.770–68.

Содержание расчетно-пояснительной записки

Записка должна содержать следующие разделы.

Назначение, описание устройства и работы привода.

Выбор электродвигателя, кинематический и силовой расчеты привода.

Расчет передач.

Предварительный расчет диаметров валов.

Подбор и проверочный расчет (если необходимо) муфт.

Предварительный выбор подшипников.

Разработка компоновочной схемы.

Подбор подшипников качения по долговечности.

Подбор и проверочный расчет шпоночных и (или) шлицевых соединений.

Назначение квалитетов точности, шероховатостей поверхностей, отклонений формы и взаимного расположения поверхностей (выполняются на стадии расчета и конструирования каждой детали).

Расчет валов на выносливость (основной расчет).

Выбор способа смазки для передач и подшипников.

Определение размеров корпуса редуктора и его элементов.

Описание сборки редуктора.

Список используемой литературы.

Спецификации.

Перечень графического материала

В курсовом проекте необходимо разработать общий вид редуктора (привода) с разрезом по осям валов и рабочие чертежи деталей.

ОРГАНИЗАЦИОННЫЕ МЕРОПРИЯТИЯ

ПРИ ВЫПОЛНЕНИИ КУРСОВОГО ПРОЕКТА

График работы над проектом

График работы над проектом является важнейшим документом, регламентирующим процесс разработки привода. Строгое соблюдение графика работы над проектом направлено против «штурмовщины» – основной причины низкого качества студенческих проектов и несвоевременной их защиты.

График проектирования составляется с учетом продолжительности семестра, в котором выполняется проект, и вносится в техническое задание. Защита проектов должна осуществляться за несколько недель до начала сессии. Ниже в качестве примера приводится график проектирования в весеннем семестре продолжительностью 14 недель.

Выдача задания 11.02.20__.

Предварительные расчеты 01.03.20__.

1-й лист 17.03.20__.

2-й лист 30.03.20__.

3-й лист 11.04.20__.

Оформление пояснительной

записки 30.04.20__.

Защита проекта 05.05.20__.

Групповые и индивидуальные консультации

Групповые консультации проводятся согласно расписанию. Занятия используются исключительно для разъяснения основ конструирования. Посещение консультаций студентами обязательно. Индивидуальные консультации направлены на получение студентом более глубоких знаний по созданию конкретного объекта. После каждой индивидуальной консультации руководитель проекта визирует (с указанием даты) объем выполненных работ.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Общие положения

Для всех видов расчетов, расчетных схем, проработок конструкции, записей материалов из справочной литературы и стандартов, сообщаемых руководителем проектирования на групповых консультациях, должна использоваться общая тетрадь, в которой заполняется одна сторона листа. Вторая сторона листа используется для записей рекомендаций преподавателя, возможных вариантов расчета, выписок из литературных источников, изменений, исправлений и дополнений. В конце тетради записываются использованные литературные источники, на которые имеются ссылки в тексте пояснительной записки.

Такой метод работы дает возможность систематизировать материалы, необходимые для расчета и разработки конструкции и оформления пояснительной записки на заключительном этапе, позволяет руководителю проектирования контролировать ход расчетов и выполнение своих рекомендаций.

При составлении списка литературы необходимо выполнять следующие требования:

1) в список литературы включаются все использованные источники в порядке появления ссылок в тексте пояснительной записки;

2) для каждого используемого источника указывается номер, под которым на него имеется ссылка в тексте пояснительной записки, и полное его наименование: для книг – фамилия и инициалы автора (авторов), заглавие, место издания, издательство и год издания; для статей из периодических изданий – фамилия и инициалы автора (авторов), заглавие статьи, название издания, например журнала, год выпуска, том, номер выпуска, страницы, на которых помещена статья; для стандартов и технических условий – обозначение и наименование.

Расчеты должны выполняться в строгой методической последовательности: выписываются расчетные формулы со ссылкой на литературные источники, затем в уравнения подставляются цифровые величины, записывается результат (точность вычислений – три знака после запятой) с указанием размерности, далее производится округление расчетной величины до конструктивно целесообразного или стандартного значения (если есть необходимость).

Для всех величин, подставляемых в расчетные уравнения, должны быть указаны их наименования, размерность и литературный источник, из которого они заимствованы.

Размеры и конструктивные элементы деталей, материалы и их термообработка, смазочные материалы и т. д. – все должно быть обосновано соответствующими расчетами, ссылками на литературу и стандарты. Без обоснования ничего приниматься не должно.

При определении сил, изгибающих моментов, проверке на прочность шпоночных соединений, расчете валов, подборе муфт и подшипников, определении размеров элементов деталей и т. д. обяза-тельно должны вычерчиваться рисунки, расчетные схемы и эскизы разрабатываемых деталей.

Пояснительная записка оформляется на бланках формата А4. На рис. 3.1 показаны образцы основной надписи графических и текстовых конструкторских документов, на рис. 3.2 и 3.3 – образцы оформления титульного листа курсового проекта и пояснительной записки.

Рис. 3.1. Основные надписи по ГОСТ 2.104–2006:

а – для чертежей, форма 1; б – для текстовых документов, форма 2 (заглавный лист); в – для текстовых документов, форма 2а (последующие листы)

| |

| |

Рис. 3.2. Образец титульного листа курсового проекта (работы)

Рис. 3.3. Образец титульного листа пояснительной записки

Выбор электродвигателя

Расчет передач

Ременные передачи

В зависимости от типа выбранной или заданной ременной передачи (плоская или клиноременная, зубчатыми или поликлиновыми ремнями) исходные данные будут отличаться. Например, для расчета передач плоским ремнем необходимо знать передаваемую передачей мощность, частоты вращения валов ведущего и ведомого шкивов, угол наклона передачи к горизонту, тип электродвигателя, способ натяжения ремня, условия работы, режим работы (число смен) и др.

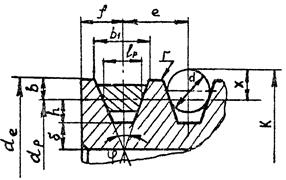

В результате расчета определяются тип и размеры ремня, которые согласуются со стандартами: ГОСТ 2.3831–79 – для ремней прорези-ненных; ГОСТ 1284.1–89 – для ремней клиновых; ОСТ 38.05114–76 – для ремней зубчатых; РТМ38–40528–74 – для ремней поликлиновых. Основные размеры шкивов плоскоременных передач согласуются с ГОСТ 17383–80, клиноременных передач – с ГОСТ 20898–88, передач поликлиновыми и зубчатыми ремнями – с вышеупомянутыми стандартами. Эскиз ведомого шкива с расчетными размерами изображается в пояснительной записке (рис. 3.4).

Рис. 3.4. Обод шкива клиноременной передачи

Эскиз необходим при разработке компоновочной схемы привода и рабочего чертежа шкива.

Л и т е р а т у р а: [1–6].

Цепные передачи

Типовые исходные данные для расчета: мощность на ведущей звездочке, передаточное число передачи, предельная частота вращения ведущей звёздочки, наклон межосевой линии к горизонту, способ смазки и натяжения цепи, условия работы, характер передаваемой нагрузки, режим работы (число смен). Для определения оптимального значения шага цепи необходимо иметь несколько вариантов расчетов для значений шагов, близких к расчетной величине. Рациональней считается передача, в которой используется цепь с меньшим шагом [4, 5]. Для уменьшения радиальных габаритов можно использовать многорядные цепи с малыми шагами. Принятые размеры роликовой цепи согласуются с ГОСТ 13568–97 (ИСО 606–94), зубчатой цепи – с ГОСТ 13552–81.

Размеры профиля зубьев звездочки в диаметральном и осевом сечении определяются в соответствии с ГОСТ 591–69. Профиль изображается в пояснительной записке.

Осевые размеры необходимы для построения компоновочной схемы и разработки рабочего чертежа звездочки.

Л и т е р а т у р а: [1–6].

Рис. 3.5. Профиль зуба звездочки

Зубчатые передачи

Важным этапом при проектировании и расчете зубчатых передач является подбор материала зубчатых колес и способа их термообработки. Необходимую твердость колес и соответствующий вариант термической обработки выбирают в зависимости от вида, условий эксплуатации и требований к габаритам передачи (табл. 3.4, [1]).

Для редукторов, к размерам которых не предъявляют особых требований, на практике применяют следующие марки сталей и варианты термической обработки колес [2]:

I (стали 45, 40Х, 40ХН и др.) – термическая обработка колеса – улучшение, твердость 235–262 НВ; термическая обработка шестерни – улучшение, твердость 262–302 НВ;

II (стали 40Х, 40ХН, 35 ХМ и др.) – термическая обработка колеса – улучшение, твердость 269–302 НВ; термическая обработка шестерни – улучшение и закалка ТВЧ, твердость поверхности определяется маркой стали 45–53 HRC (табл. 3.4);

III (стали 40Х, 40ХН, 35 ХМ и др.) термическая обработка колеса и шестерни – улучшение с последующей закалкой токами высокой частоты (ТВЧ). Твердость поверхности зубьев 45–53 HRC;

IV – термическая обработка колеса – улучшение с последующей закалкой ТВЧ, твердость поверхности определяется маркой стали (40Х, 40ХН, 35 ХМ и др.) 45–53 HRC (табл. 3.4), термическая обработка шестерни – улучшение, цементация и закалка, применяемые стали 20Х, 20ХН2М, 18ХГТ, 25ХГМ, твердость поверхности зубьев после термообработки 56–63 HRC;

V (стали 20Х, 20ХН2М, 18ХГТ, 25ХГМ и др.) – термическая обработка колеса и шестерни – улучшение, цементация и закалка, твердость поверхности зубьев после термообработки 56–63 HRC.

Кроме цементации для повышения поверхностной твердости применяют нитроцементацию и азотирование. Чем выше твердость поверхности, тем выше допускаемые напряжения передачи и меньше ее массогабаритные параметры.

Для лучшей приработки зубьев и равномерного их изнашивания, а также для выравнивания срока службы шестерни по отношению к колесу для прямозубых передач рекомендуется твердость рабочих поверхностей зубьев шестерни увеличивать по сравнению с колесом на 20–50 единиц НВ. Для косозубых и шевронных передач, а также для конических передач с круговыми зубьями отличие в значениях твердостей должно составлять 20–80 единиц НВ [4].

Таблица 3.4

Механические свойства сталей,

применяемых для изготовления зубчатых колес

| Марка стали | Диаметр заготовки, мм | Предел прочности sв, МПа | Предел текучести sт, МПа | Твердость, НВ или HRC (средняя) | Термообработка |

| 100–500 | Нормализация | ||||

| До 90 90–120 Свыше 120 | Улучшение | ||||

| 35ХМ | До 140 Свыше 140 | ||||

| 40Х | До 125 120–160 Свыше 160 | ||||

| 40ХН | До 150 150–180 Свыше 180 | ||||

| 40Л 45Л | – – | Нормализация | |||

| 35ГЛ 35ХГСЛ | – – | Улучшение | |||

| 40ХН | – | Закалка ТВЧ | |||

| 35ХМ | Закалка ТВЧ | ||||

| 25ХГТ | Цементация |

Назначение материала и вид термической обработки зубчатых колес обосновываются в пояснительной записке.

В курсовом проекте, как правило, предварительно выполняют проектировочные расчеты, из которых определяют геометрические параметры передачи, а затем – проверочные расчеты по различным критериям работоспособности. Для проектных расчетов закрытых передач кроме уже известных кинематических и силовых параметров необходимо выбрать коэффициенты ψbd или ψba.

Коэффициент ширины колеса относительно межосевого расстояния aw (ψba = b2 / aw) принимают из ряда стандартных чисел: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8 в зависимости от положения колес относительно опор [2, 4]:

– при симметричном расположении ψba = 0,315–0,4;

– при несимметричном расположении ψba = 0,25–0,315;

– при консольном расположении одного или обоих колес ψba = = 0,2 – 0,25;

– для шевронных передач ψba = 0,4–0,63;

– для открытых передач и коробок скоростей ψba = 0,1–0,2 (меньшее значение ψba принимается для передач с твердостью зубьев свыше 45 HRCэ).

Увеличение значения ψba позволяет уменьшить радиальные габариты и массу передачи, но требует повышенной жесткости и точности конструкции для обеспечения более равномерного распределения нагрузки по ширине венца колеса.

Коэффициент ширины колеса относительно диаметра шестерни

ψbd = b2 / d1

может быть ориентировочно определен по формуле ψbd = 0,5 × ψba (u ± 1).

Знак «плюс» применяется для передач внешнего зацепления, а знак «минус» – для передач внутреннего зацепления.

После выбора материала и твердости зубчатых колес определяют допускаемые напряжения изгиба и контактные, величина которых оказывает влияние на массогеометрические параметры передачи.

Далее из условия контактной (для закрытых передач) или изгибной прочности (для открытых или тяжелонагруженых передач, имеющих колеса высокой твердости) рассчитываются геометрические параметры.

Определение допускаемых напряжений и расчет на прочность эвольвентных зубчатых цилиндрических передач внешнего зацепления производится по ГОСТ 21354–87.

Примеры расчета цилиндрической косозубой и конической прямозубой передач приведены в разделах 5 и 6.

Л и т е р а т у р а: [1–7].

Проектировочный расчет валов

Различают расчеты валов на статическую и усталостную прочность, жесткость и колебания, причем расчеты на прочность и жесткость могут иметь как проектировочный, так и проверочный характер. При проектировочном расчете диаметры валов могут определяться исходя из условий прочности на совместное действие изгиба и кручения. На начальной стадии проектирования, когда нет данных о величине изгибающих моментов, производится предварительный расчет на статическую прочность по крутящему моменту:

где [τ] – допускаемое напряжение кручения [1, 3–5].

При выборе материала валов и их термообработки необходимо исходить из конструкции вала (валы-шестерни, шлицевые валы с шейками под подшипники скольжения, резьбы и т. д.).

В пояснительной записке должен быть обоснован выбор материалов валов и способа их термообработки. Полученные значения диаметров используются для предварительного подбора подшипников качения и муфт, определения диаметров и длин ступиц колес, звездочек и шкивов. Осевые размеры деталей, установленных на валы, необходимы для разработки компоновочной схемы.

Л и т е р а т у р а: [1, 3–5].

Предварительный выбор подшипников

Для разработки эскизного проекта необходимо знать осевые размеры деталей, в том числе подшипников, установленных на валы. Но точный подбор подшипников на этой стадии проектирования выполнить невозможно, так как не известны реакции опор (радиальные нагрузки, действующие на подшипники). Поэтому производится ориентировочный подбор подшипников по предварительно определенным диаметрам цапф валов. Цапфой называется участок опоры вала. Выбор типа подшипника производится исходя из данных кинематического расчета и конструктивных особенностей привода. Так как каждый тип подшипника имеет несколько серий диаметров и ширин, предварительно задаются легкой или средней серией подшипников.

Размеры подшипников указаны в таблицах стандартов [1–5].

Эскизная компоновка привода

Эскизная компоновка привода или редуктора (общий вид) выполняется в соответствии с ГОСТ 2.119–73 на миллиметровой бумаге формата А1, карандашом, в масштабе 1:1. При эскизном проектировании определяют расположение деталей передач, расстояние между ними, ориентировочные размеры ступеней валов и предварительно выбранных подшипников. Для каждого вала выбирают схему установки подшипников: «враспор», «врастяжку», фиксированная опора – «плавающая» опора и определяют расстояние между опорными точками валов для расчета реакций (радиальных нагрузок на подшипники). Значения реакций необходимы для построения эпюр изгибающих моментов валов, а также для окончательного подбора подшипников по долговечности.

Эскизная компоновка должна содержать одну или две проекции привода (редуктора), где следует указать диаметры и длины участков валов, расстояния между опорными точками валов, размеры консолей, межосевые и конусные расстояния передач и т. д.

Следует отметить, что в результате предварительной компоновки деталей на валах получаются лишь ориентировочные расстояния между плоскостями действия сил по той причине, что размеры опор, муфт, зубчатых колес, регулировочных и крепежных элементов зависят от диаметра вала. Точно диаметр может быть определен по эквивалентному моменту или при расчете вала на выносливость в опасных сечениях.

Л и т е р а т у р а: [1–5].

И шлицевых соединений

Шпоночные соединения

Из всех типов шпоночных соединений самое большое распространение получили соединения призматическими шпонками (ГОСТ 23360–78). Основными геометрическими параметрами призматической шпонки являются: полная l и рабочая lр длина, высота h, ширина b, глубина паза вала t1 (рис. 3.8). Значения величин h, b, t1 выбираются из таблиц стандарта в зависимости от величины диаметра вала d. Рабочая, а затем полная длина шпонки определяются из условия прочности на смятие. При этом величина допускаемого напряжения смятия зависит от марки материала деталей соединения.

Рис. 3.8. Шпоночное соединение призматической шпонкой

При наличии нескольких шпоночных соединений на валу целесообразно из технологических соображений применить шпонки одинаковых сечений и расположить их вдоль одной образующей вала. Подбор и проверочные расчеты нужно выполнить для соединения с меньшим диаметром вала и объяснить необходимость такого расчета.

Шлицевые соединения

Тип шлицевого соединения (прямобочное, эвольвентное, треугольное), способ центрирования (по наружному диаметру, по внутреннему диаметру, по боковым поверхностям), характер соединения (подвижное, неподвижное), характер передаваемой нагрузки (статическая или переменная), возможность реверсирования, способ термообработки вала и ступицы задаются с учетом особенностей функционального назначения и конструкции разрабатываемого узла. Следует отметить, что в настоящее время треугольные шлицевые соединения применяются очень редко: в основном вместо соединений с натягом.

Прямобочные и эвольвентные шлицевые соединения широко применяются во всех типах машин. Рассчитывают эти соединения на смятие и износ [6].

Л и т е р а т у р а: [1–6].

ТРЕБОВАНИЯ К ГРАФИЧЕСКОЙ ЧАСТИ ПРОЕКТА

Требования к сборочным чертежам

Объем курсового проекта обычно составляет два–четыре листа формата А1 по ГОСТ 2.301–68 и содержит:

а) изображение привода или редуктора в нескольких проекциях с разрезами, сечениями и текстовой частью, позволяющими понять особенности и принцип работы разработанного устройства;

б) рабочие чертежи деталей привода или редуктора; валы, зубчатые колеса, корпусные детали и др. (по указанию руководителя проекта).

На чертежах общего вида указываются:

а) габаритные размеры;

б) присоединительные размеры (диаметры и длины выступающих концов валов, размеры шпоночных пазов; расстояние от упорного буртика выходного конца вала до центра отверстия в опорном фланце корпуса; расстояния между осями крепежных болтов опорного фланца; от опорной плоскости фланца до плоскости разъема и др.);

в) сопрягаемые размеры с указанием посадок;

г) расчетные параметры (межосевые расстояния, числа зубьев колес, числа витков червяков, модули, углы наклона линии зубьев колес);

д) нижний и верхний уровни масла, измеряемые от осей колес, погруженных в масло.

В учебном проектировании допускается (но не желательно) упрощенное изображение резьбовых соединений, подшипников, уплотнений и т. д.

По возможности чертежи следует изображать в масштабе 1:1, так как в другом масштабе изделие воспринимается в несколько искаженном виде.

Требования к рабочим чертежам деталей

Корпусные детали

Общие требования к чертежам деталей регламентируются ГОСТ 2.107–68 и ГОСТ 2.109–73.

В соответствии с этими стандартами должны быть проставлены размеры с предельными отклонениями, сгруппированные по служебному назначению в следующем порядке:

а) размеры, устанавливающие габариты и форму собственно литой детали;

б) размеры, определяющие положение выбранных базовых плоскостей относительно литых плоскостей (конструкторские базы, которые в дальнейшем используются при простановке размеров для механической обработки корпуса);

в) размеры посадочных отверстий с отклонениями;

г) координаты центров посадочных отверстий от конструкторских и технологических баз, а при связи этих отверстий друг с другом – межосевое расстояние с отклонениями;

д) размеры и координаты крепежных отверстий;

е) опорные поверхности под крепежные детали должны выполняться по ГОСT 11284–75 (размеры бобышек, ребер, стенок, опорных фланцев, проушин и т. д. должны соответствовать рекомендациям) [1–5];

ж) предельные отклонения формы и взаимного расположения поверхностей должны соответствовать ГОСТ 1643–72 (редукторы с цилиндрическими зубчатыми колесами), ГОСТ 1758–81 (редукторы с коническими колесами), ГОСТ 3675–81 (червячные редукторы) [1–5];

з) шероховатость поверхностей должна обозначаться в соответствии с ГОСТ 2.309–2003.

Поскольку большинство поверхностей корпусных деталей не обрабатывается, в правом верхнем углу ставится значок .

Поскольку большинство поверхностей корпусных деталей не обрабатывается, в правом верхнем углу ставится значок .

Шероховатость базовых поверхностей должна быть не ниже Ra 2,5.

Шероховатости остальных поверхностей можно выбрать по рекомендациям [1–5].

Над основной надписью следует поместить технические требования, причем заголовок «Технические требования» не пишется. Технические требования содержат:

1) сведения о геометрических размерах, не указанных на чертеже (например, литейные радиусы, формовочные уклоны);

2) сведения о термической обработке;

3) сведения о требованиях к качеству поверхностей и их отделке или указания о покрытиях по ГОСТ 2.310–68 (например, покрытие необработанных поверхностей: эмаль молотковая НЦ-221);

4) сведения о предельных отклонениях формы и взаимного расположения поверхностей, если они не указаны на чертеже условными обозначениями;

5) указания о допусках на свободные размеры;

6) дополнительные указания (например, * – размер для справок).

Детали передач

Современный уровень стандартизации позволяет в большинстве случаев выполнять конструкции деталей передач, используя стандартные элементы.

Форма этих элементов и способ простановки размеров на некоторые изделия регламентированы следующими стандартами:

– ГОСТ 2.405–75 «Правила выполнения чертежей цилиндрических зубчатых колес»;

– ГОСТ 2.404–75 «Правила выполнения чертежей зубчатых реек»;

– ГОСТ 2.405–75 «Правила выполнения чертежей конических зубчатых колес»;

– ГОСТ 2.406–76 «Правила выполнения чертежей цилиндрических червяков и червячных колес»;

– ГОСТ 2.407–75 «Правила выполнения чертежей червяков и колес глобоидных передач»;

– ГОСТ 2.408–68 «Правила выполнения рабочих чертежей звездочек приводных роликовых и втулочных цепей»;

– ГОСТ 2.409–74 «Правила выполнения чертежей зубчатых (шлицевых) соединений»;

– ГОСТ 2.425–74 «Правила выполнения чертежей звездочек для зубчатых цепей»;

– ГОСТ 2.401–68 «Пружины. Выполнение рабочих чертежей».

Составление спецификаций

Спецификация– перечень составных частей, входящих в разработанное изделие. Спецификацию составляют на отдельных листах на каждую сборочную единицу, комплекс или комплект в соответствии со стандартами. ГОСТ 2.106–96 устанавливает форму и порядок заполнения спецификаций. Спецификация состоит из следующих разделов: документация, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Наименование каждого раздела указывается в виде заголовка и подчеркивается тонкой сплошной линией.

Спецификацию необходимо составлять в такой последовательности:

а) документация (общие виды, схемы, пояснительная записка);

б) сборочные единицы (редуктор, муфта, крышка-отдушина и др.);

в) детали;

г) стандартные изделия (крепежные изделия, подшипники, крышки, уплотняющие средства и т. д.);

д) материалы (металлы, пластмассы, лаки, краски, химикаты, резиновые и керамические материалы).

ГОСТ 2.201–80 устанавливает единую обезличенную классификационную систему обозначения изделий и их конструкторских документов всех отраслей промышленности при разработке, изготовлении, эксплуатации и ремонте.

Код классификационной характеристики деталей и сборочных единиц определяется по классификатору ЕСКД, который представляет собой свод наименований изделий основного и вспомогательного производства всех отраслей народного хозяйства и является составной частью Единой системы классификации и кодирования технико-экономической информации (ЕСКК ТЭИ).

И силовой расчеты привода

Определяем общий КПД привода:

ηобщ = ηм2 · ηз · ηп2,

где ηм – КПД соединительной муфты: ηм = 0,98 ;

ηз – КПД пары зубчатых цилиндрических колес: ηз = 0,97;

ηп – КПД пары подшипников качения: ηп = 0,99 (см. табл. 3.1).

ηобщ = 0,982 · 0,97 · 0,992 = 0,913.

Определяем потребляемую двигателем мощность (расчетную мощность):

Рдв. потр = Рвых / ηобщ,

где Рвых – потребляемая мощность на валу рабочей машины, кВт.

Рдв. потр = 9,92 / 0,913 = 10,865 кВт.

Определяем частоту вращения вала двигателя:

nдв = u × nвых,

где u – передаточное число редуктора;

nвых – частота вращения вала рабочей машины, мин–1.

nдв = 5 × 292 = 1460 мин–1.

По табл. 3.3 подбираем электродвигатель с номинальной мощностью, равной или несколько превышающей расчетную, и с частотой вращения вала ротора, близкой к определенной выше (для быстроходного вала редуктора). Принимаем электродвигатель единой серии 4А типа 132М4, для которого Рном = 11 кВт; nдв.ас = 1460 мин–1 (см. табл. 3.3).

Примечание: допускается перегрузка по мощности двигателя до 5–8 % при постоянной нагрузке и до 10–12 % – при переменной [2,5].

Определяем частоты вращения валов привода:

– частота вращения вала электродвигателя и ведущего вала редуктора:

nдв.ас = n1 = 1460 мин–1;

– частота вращения ведомого вала редуктора и вала рабочей машины:

n2 = nвых = n1 / u = 1460 / 5 = 292 мин–1.

Определяем мощности на валах привода:

– потребляемая мощность электродвигателя

Рдв. потр = 10,865 кВт;

– мощность на ведущем валу редуктора

Р1 = Рдв. потр · ηм · ηп, = 10,865 · 0,98 · 0,99 = 10,542 кВт;

– мощность на ведомом валу редуктора

Р2 = Р1 · ηз · ηп = 10,542 · 0,97 · 0,99 = 10,123 кВт;

– мощность на валу рабочей машины

Рвых = Р2 · ηм = 10,123 · 0,98 = 9,92 кВт.

Определяем вращающие моменты на валах привода:

– момент на валу электродвигателя

Тдв = 9,55 · Рдв. потр / nдв = 9,55 · 10,865 · 103 / 1460 = 71,069 Н·м;

– момент на ведущем валу редуктора

Т1 = 9,55 · Р1 / n1 = 9,55 · 10,542 · 103 / 1460 = 68,956 Н·м;

– момент на ведомом валу редуктора

Т2 = 9,55 · Р2 / n2 = 9,55 · 10,123 · 103 / 292 = 331,08 Н·м;

– момент на валу рабочей машины

Твых = 9,55 · Рвых / nвых = 9,55 · 9,92 · 103 / 292 = 324,44 Н·м.

Данные расчета представим виде таблицы (табл. 5.1).

Таблица 5.1

| Номер вала | n, мин-1 | P, кВт | T, H · м |

| Вал двигателя | 10,865 | 71,069 | |

| I | 10,542 | 68,956 | |

| II | 10,123 | 331,08 | |

| Вал рабочей машины | 9,92 | 324,44 |

Расчет зубчатой передачи

Проверочный расчет передачи

На контактную усталость

Контактная выносливость устанавливается сопоставлением действующих в полюсе зацепления расчетного σН и допускаемого σНР контактных напряжений [6, с. 330]; [7, с. 14]:

σН = σН0  ≤ σНР,

≤ σНР,

где σН0 – контактное напряжение в полюсе зацепления при KН = 1 [7, с. 14]:

Коэффициент нагрузки KН определяют по зависимости [6, с. 327]; [7, с. 14].

KН = KА · KHv · KHβ · KHα,

где KA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку [6, с. 327]; [7, табл. 6, с. 15];

KHv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса [6, с. 328]; [7, табл. 6, с. 16]:

где ωHv – удельная окружная динамическая сила, Н/мм [6, с. 328]; [7, табл. 6, с. 16].

где δН – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (табл. 5.7);

g0 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (табл. 5.8);

υ – окружная скорость зубчатых колес:

υ = πdini/60;

KHα – коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубых передач и косозубых при осевом коэффициенте перекрытия εβ ≤ 1, KHα = 1; при εβ > 1 см. табл. 5.9;

εβ – осевой коэффициент перекрытия: εβ = b2 · sin β / (π · m);

ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес; для стальных колес ZE = 190 [7, табл. 6, с. 15];

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [7, табл. 6, с. 15]:

где αt – делительный угол профиля в торцовом сечении: αt = α = 20° [8, с. 174, табл. 9.1];

βb – осн

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...