Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Лекция 12. Проектирование технологических процессов,

Лекция 12. Проектирование технологических процессов,

Изготовление деталей ДЛА

Технологический процесс может быть:

1) Маршрутным;

2) Операционным.

Технологические процессы могут быть:

1) Типовае (для данного вида деталей: валы, диски и т.д.);

2) Индивидуальные.

3) Технологический процесс может быть.

Технологические процессы могут быть:

1) В проектной разработке;

2) В серийной разработке.

При проектной разработке нового изделия прорабатывается технологическое изготовление новых деталей. Эта технология подтверждает возможность изготовления детали, но может оставаться нереализуемой. Иногда такие технологии передаются в серию в виде директивных.

Технологические процессы могут быть:

1) Групповыми;

2) Индивидуальными.

Групповые технологические процессы разрабатываются для однотипных деталей. Строится комплексный представитель, который включает все элементы деталей группы. Для него разрабатывается операционная технология, а для каждой детали формируется нужный набор операций.

Технологический процесс может быть:

1) Заводским (под существующее оборудование);

2) Проектным (под любые оборудование и оснастку существующие на рынке).

Исходные данные для разработки технологического процесса:

1) Чертеж деталей создают для объемных задач 3D;

2) Программа выпуска;

3) Типовые технологии или технологии аналогов;

4) Справочно-нормативная литература.

Последовательность проектирования технологического процесса:

1) Конструкторско-технологический анализ чертежа детали;

2) Выбор и экономическое обоснование метода обработки заготовки;

3) Определение количества ступеней обработки для каждой поверхности детали;

4) Определение последовательности обработки поверхностей;

5) Разделение технологического процесса на этапы;

6) Выбор оборудования;

7) Формирование технологического процесса;

8) Выбор баз;

9) Расчет операционных размеров и ТТ на операции;

10) Определение уровня механизации и автоматизации технологического процесса, и проектирование технологической оснастки (станочной, контрольной и вспомогательной);

11) Расчет режимов резания и нормирования операций;

12) Разработка технологической документации;

13) Разработка планировки оборудования.

Лекция 13. 2.Выбор и экономическое обоснование метода получения заготовки

КИМ = масса металла = 1 – оптимально.

Факторы определяющие вид заготовки:

1) Материал детали, спецификация, габаритные размеры;

2) Объем выпуска изделий.

Методы литья:

1) В землю;

2) В кокиль;

3) Литье по выплавляемым моделям (равноосное):

· Литье с направленной кристаллизацией – постепенное охлаждение заправки при определенной температуре;

· Монокристальное литье (лопатки) – в замок вставляется вольфрамовая заправка, от которой начинается рост кристалла;

4) Литье в корковые формы (модель чугунная, нагревается до определенной температуры, опускается в смесь полиреактивной смолы и песка);

5) Литье под давлением;

6) Центробежное литье.

7) Литье по выплавляемым моделям;

8) Спрейное литье.

Методы штамповки (горячее деформирование):

Оборудование:

1) Пресс;

2) Молот;

3) ГКМ (горизонтально-ковочная машина) – дополнительный пуассон.

4) Открытый штамп (есть куда уходить металлу);

5) Закрытый штамп (лишний металл не будет уходить) – выше точность.

· Штамповка в условиях сверхпластичности (температура, скорость деформации высокие);

· Изотермическая штамповка;

· Высокоскоростная штамповка (ВСШ) – лопатки компрессора.

Определение количества ступеней обработки

Для каждой поверхности деталей

При проектировании технологического процесса важно назначать оптимальное количество ступеней обработки каждой поверхности (сколько раз обрабатывать каждую поверхность). Недостаточное количество ступеней уменьшает качество деталей и надежность технологического процесса. Избыточное количество ступеней приводит к необоснованному увеличению затрат. В конструкторской практике этот вопрос может решаться двумя способами:

1) По коэффициентам уточнения

2) По рекомендациям справочника технолога, в зависимости от точности и шероховатости заданных в чертеже.

Полученные результаты по количеству ступеней должны уточняться с учетом необходимости ТО, жесткости детали, использование поверхности в качестве установочных баз. Таким образом при определении количества ступеней обработки резания принимается с учетом следующих факторов:

1) Точности поверхности у готовой детали (увеличение точности приводит к увеличению количества ступеней обработки);

2) Шероховатостей поверхностей (уменьшение шероховатости свидетельствует об увеличении количества ступеней обработки), точность и шероховатость должны быть согласованы между собой;

3) Точность заготовки (увеличение точности свидетельствует об уменьшении количества ступеней обработки);

4) Наличие ТО в технологическом процессе приводит к увеличению количества ступеней обработки на 1 – 2;

5) Если поверхность используется в качестве установочной базы, то количество ступеней обработки увеличивается на 1 – 2.

Выбор баз

Правила выбора баз:

1) Необходимо совмещать первую исходную базу с установочной базой, что позволит обеспечивать автоматизированное выдерживание размеров. Первой исходной базой называется поверхность детали, от которой выдерживается первый размер в данной операции и котораяи которая была образована в предыдущих операциях;

2) Для обеспечения непосредственного выдерживания конструкторских размеров (двухзвенная цепь) на операциях технологического процесса необходимо совмещать конструкторские базы с исходными;

3) Является обобщением первых двух, т.е. необходимо совмещать первую исходную, конструкторскую и установочную базы. При этом будет непосредственное выдерживание конструкторских размеров и их автоматическое обеспечение.

Лекция 16.

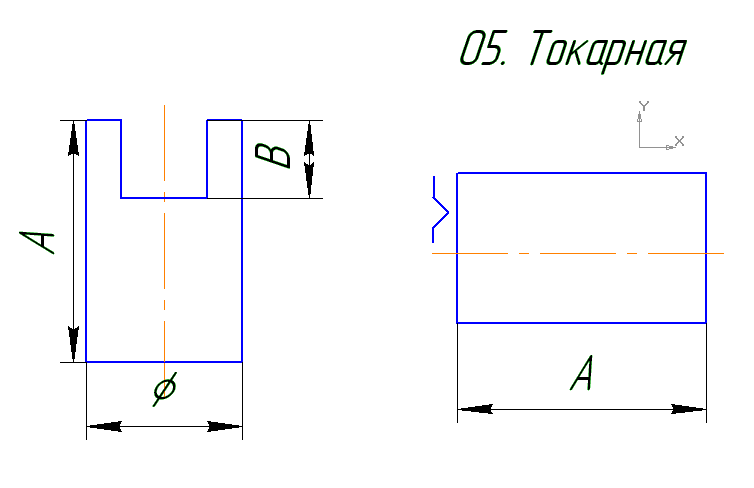

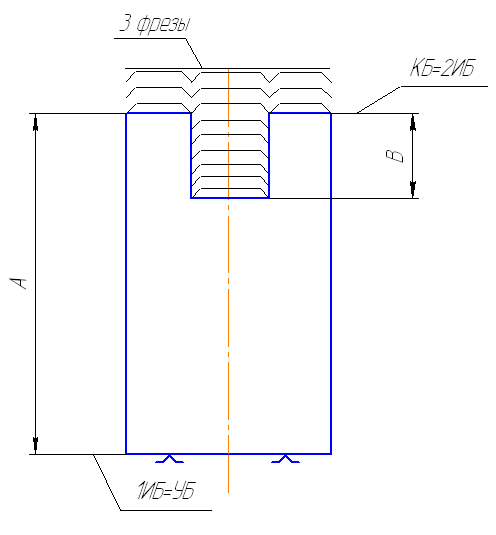

10. Фрезерная

– не получается, придется увеличивать точность

– не получается, придется увеличивать точность

Правило 2 выполняется, 1 не выполняется, следовательно производительность падает. Необходимо выполнение третьего правила.

Правило 2 выполняется, 1 не выполняется, следовательно производительность падает. Необходимо выполнение третьего правила.

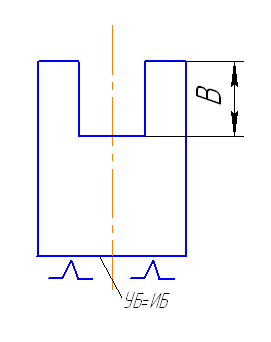

Установочная база переместиться наверх за счет приспособления. Инструмент можно настроить и обрабатывать всю партию с минимальными затратами, но увеличивается время на установку заготовки.

Установочная база переместиться наверх за счет приспособления. Инструмент можно настроить и обрабатывать всю партию с минимальными затратами, но увеличивается время на установку заготовки.

При фрезеровании паза по первому варианту исходная база совмещается с установочной базой, что соответствует первому правилу и позволяет проводить обработку при автоматическом выдерживании размера С. Но при этом размер В формируется в двух операциях. Поэтому может возникнуть необходимость уменьшения операционных допусков ниже средней точности, что приводит к увеличению затрат.

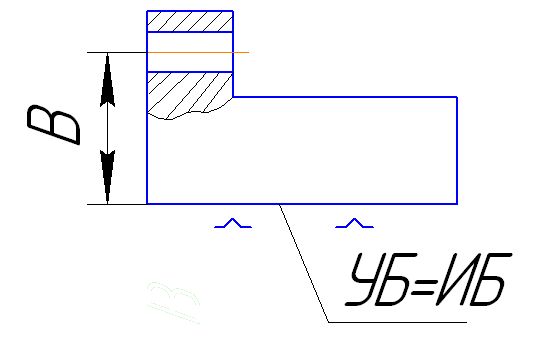

Во втором варианте конструкторская база совмещена с исходной базой. При этом обеспечивается заданная точность размера В, но этот размер может выполняться пробными проходами, а станок должен иметь плавающий ноль. Затраты на выполнение операций увеличивается. Выполняется правило 2, но не 3.

Вариант 3 соответствует третьему правилу. УБ=КБ=ИБ обеспечивается автоматическое выдерживание размера и двухзвенная цепь. Но это достигается за счет усложнения оснастки, что может привести к увеличению времени на установку заготовки.

При обработке по четвертому варианту совмещается 1ИБ с УБ, т.е. вводится дополнительная обработка торца. При этом обеспечивается автоматическое выдерживание размеров А и В и размеры формирующиеся в двухзвенных цепях. Но при этом происходят дополнительные затраты, связанные со снятием дополнительного припуска.

Если при построении технологического процесса не удается реализовать правило 3, то две поверхности, связанные конструкторским размером необходимо обрабатывать от одной исходной базы, совмещенной с установочной базой.

Для уменьшения звенности рациональные цепи необходимо обрабатывать по поверхности детали в различных этапах как технологически сопряженные. Технологически сопряженными называются поверхности, если при обработке одной из них, вторая является исходной базой.

-несопряженные

-несопряженные

-сопряженные

Правила выбора поверхности баз

1) Черновая база используется один раз в первой операции;

2) Если в детали имеются поверхности, которые в дальнейшем остаются необработанными, то ву качестве черновой базы должна использоваться необрабатываемая поверхность (при этом необходимо, чтобы в первой операции был выдержан размер, связывающий их);

3) В качестве черновых баз используются поверхности с помощью которых можно обеспечить хорошие установочные базы на последние операцйии;

4) Черновые базы должны обеспечивать надежное закрепление заготовки. Это требование для черновых баз является более актуальным, т.к. поверхности имеют значительные погрешности формы (уклон до  , овальность и т.д.);

, овальность и т.д.);

5) Черновые базы должны быть наиболее точными поверхностями заготовки, которые сформированы основными элементами технологической оснастки.

Лекция 17.

Определение уровня механизации и автоматизации технологического процесса и проектирование технологической оснастки (станочной, контрольной, вспомогательной); разработка технологической документации; технологические требования на операции

Технологические требования – это требования по форме и расположению поверхностей.

В технологической документации должны задаваться требования на расположение поверхностей и на погрешность формы, если они не выявляются при контроле линейных размеров.

Есть характеристики по расположению поверхностей, которые в принципе не выявляются при контроле размеров. Поэтому они должны контролироваться и задаваться в технологии самостоятельно. Например радиальное и торцевое сечения. В практике разработки технологической документации требования по биениям задаются в операционных картах лишь в последних операциях технологического процесса (в окончательной обработке). Величина допуска ставится по требованиям чертежа. При этом на предварительных операциях данное требование учитывалось технологом при выборе баз, оснастки, оборудования и т.д. Считается, что требование на предварительных операциях обеспечивается технологически. Имеются требования по форме и расположению поверхностей, которые могут быть выявлены при контроле размеров. Если допуски на размер меньше, чем допуски на расположение поверхностей, то такое технологическое требование записывать не надо. Если допуск на размер больше, то технологические требования записываются по чертежу на заключительной операции.

Заготовительный этап

Заготовка получается методами горячего деформирования. Литьём получать нельзя т.к. валы являются высоконагруженными деталями, а при литье прочность снижается. Применяют ТО, нормализацию для улучшения обрабатываемости, очистку методом обдувки, химическое травление.

Группа контроля 1, т.е. от каждой заготовки отрезается образец и отправляется в ЦЗЛ на комплексное исследование (металлография, спектральный анализ на стилоскопе, анализ макроструктуры, фазовый состав, механическая лаборатория – испытания на разрыв, ударная вязкость и т.д.). После исследований образец хранится на случай аварии.

Вторая группа контроля: для одного образца от партии проводятся комплексные исследования. В соответствии с требованиями первой группы контроля на всех заготовках измеряется твёрдость поверхности.

Для малоответственных деталей применяется третья группа контроля.

Технологические процессы разделяются на этапы:

- черновой,

- чистовой,

- отделочный,

- упрочняющий.

На черновом этапе снимается 70 % припуска и обеспечивается его выравнивание. Для цементируемых валов этап цементации и закалки формируется на границе чернового и чистового этапов, т.е. базовые и цементируемые поверхности должны быть обработаны с высокой точностью (чистовая обработка). Все остальные поверхности могут быть обработаны по черновому этапу.

Для защиты от цементации применяются три метода:

1. меднение поверхности;

2. оставление припуска под механическую обработку;

3. совместное использование первого и второго методов.

Второй и третий методы имеют недостаток: увеличивается время изготовления т.к. заготовку необходимо дважды отправлять в термический цех.

Защита поверхности от азотирования осуществляется лужением (покрытие оловом).

На чистовом этапе внутренние поверхности обрабатываются раньше, чем наружные т.к. при обработке внутренних поверхностей жёсткость технологической системы ниже, и ось внутренних поверхностей смещается. Чтобы восстановить точность взаимного расположения поверхностей внутренние используются в качестве установочной базы и по второй технологической схеме обрабатываются наружные поверхности.

Все основные элементы валов формируются на чистовом этапе по второй технологической схеме. Мелкие элементы обрабатываются в отделочном этапе, что бы не испортить.

В отделочном этапе производится полировка, хонингование внутренних поверхностей.

Упрочнение производится методами обкатки шариком, роликом или алмазным выглаживанием.

Из цементируемого материла

Рассмотрим технологию изготовления вала из заготовки, полученной методом штамповки без внутренних отверстий. Заготовка прошла ТО и очистку. Механическая обработка начинается с операции: подрезка торцов и зацентровка. Подрезка производится на крупно оборотных станках токарной группы или на фрезерных станках. Зацентровка производится по разметке на сверлильных, фрезерных станках или вручную.

Далее вал устанавливается в центрах на токарном станке и производится токарная обработка наружного диаметра фланца. Производится сверление с последующим развёртыванием или расточением внутреннего отверстия. При этом заготовка устанавливается на специальную оправку по внутренней поверхности. Для обеспечения высокого качества цементируемых поверхностей их необходимо обрабатывать с высокой точностью до операции цементирования. При этом необходимо обеспечить постоянство оси детали, т.е. обрабатывать с высокой точностью установочные базы (центровые фаски или шейки под люнет и конструкторские поверхности).

Таким образом с высокой точностью обрабатываются базовые поверхности и поверхности под цементацию. Далее производится защита от цементации – меднение. Далее производится цементация и закалка. После закалки необходимо выполнить операцию восстановления баз т.к. вал деформировался от термических напряжений. Восстановление баз, шлифование центральных фасок, шабрение, правка вала на прессе.

Далее производится обработка по чистовому этапу внутренних и наружных поверхностей. Зацементируемые поверхности также шлифуются после цементации с высокой точностью. В чистовом этапе формируются все основные элементы вала. В отделочном этапе производится полировка поверхностей, выглаживание (упрочнение) и нарезка резьбы.

Выполнение основных операций

Заготовка получается методами штамповки на прессе, молоте или ГКМ. Припуск до 12 мм на сторону. Длинные валы штампуются с горизонтальной плоскостью разъёма, короткие – с вертикальной. Наиболее прогрессивными методами получения заготовок являются: горячее прессование, позволяющее получать пустотелые валы, а так же ротационное выдавливание и спекание из гранул в газостатах. Припуск – 2-2,5 мм на сторону.

Ротационное выдавливание

Прессование в газостатах. Заготовка спекается из гранул в газостатах при давлении 2000 атм. Гранулы получаются распылом в электрической дуге и имеют структуру и состав, соответствующие требованиям к заготовке.

Подрезка торцев и зацентровка

Центрирование гнезда может быть двух видов:

Материалы

Первые ступени компрессора – титановые сплавы.

До 380оС – ВТ9, ВТ19, ВТ20, ВТ31.

До 450оС – ВТ184, ВТ33.

Последние ступени – хромоникелевые сплавы – ЭИ961, ЭП517.

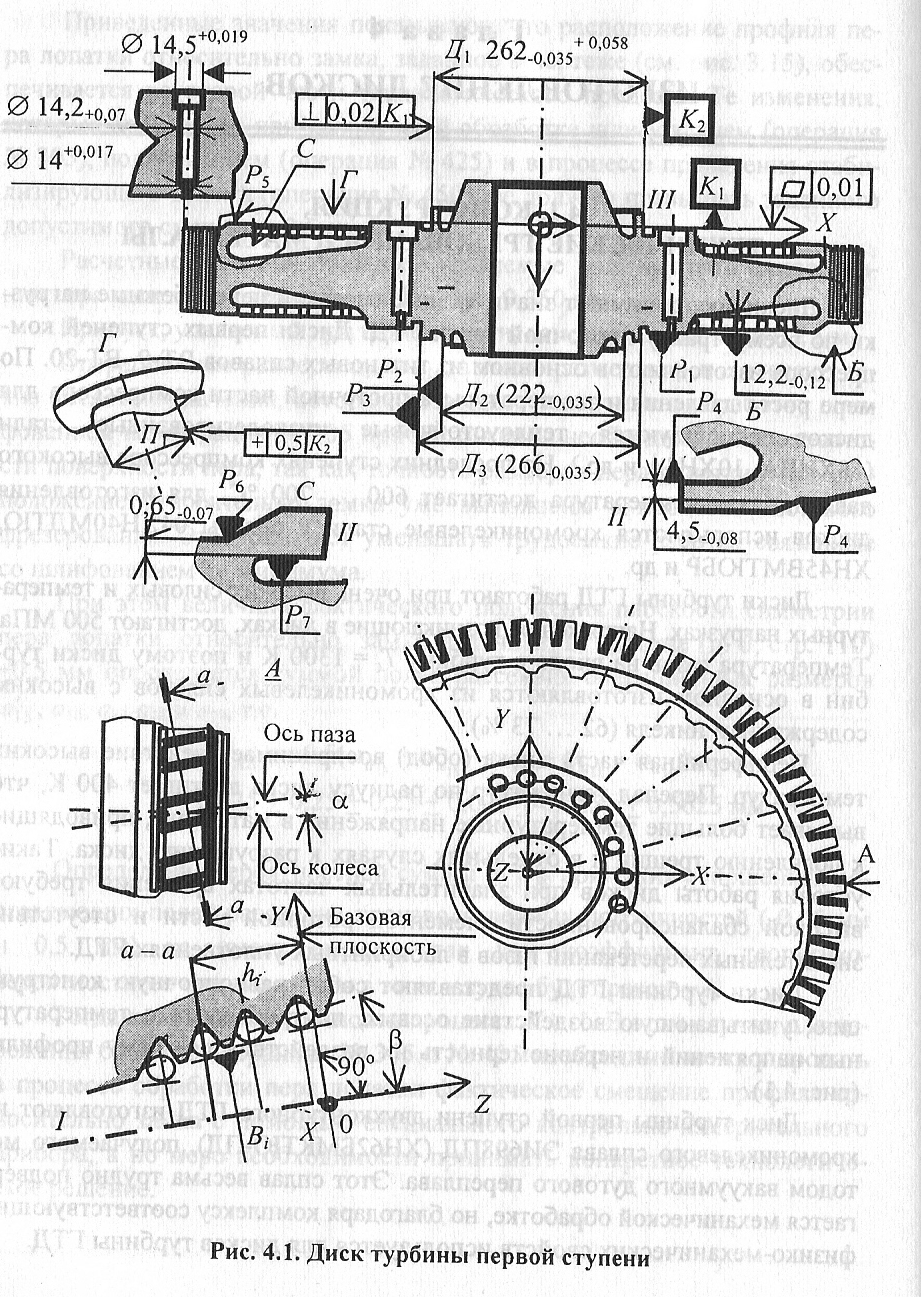

Диски турбины – только хромоникелевые сплавы – ЭИ437Б, ЭП741, ЭИ962.

Выполнение основных операций

Заготовка – штамповка на молоте. Припуск на сторону – 6-12 мм. Затем заготовка подвергается ТО для улучшения обрабатываемости. Может проводиться очистка обдувкой или травлением. Наиболее прогрессивным методам осуществления закалки является спекание из гранул в газостатах. Припуск на сторону – 2,5-3 мм. Первая группа контроля.

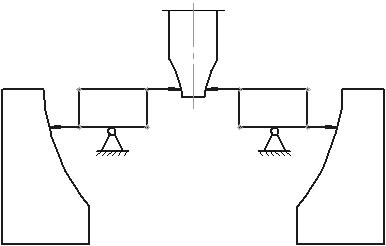

Чистовая обработка

Окончательно сформированы все конструкторские поверхности. Наиболее прогрессивным методом обработки диска с двух сторон является применение специальных токарных станков для двухсторонней обработки (первая технологическая схема). Диск устанавливается в каретку, имеющую привод, а резцы проводятся одновременно с двух сторон. При этом погрешность установки не влияет на точность расположения конструкционных баз, а усилия резания от двух резцов взаимно компенсируют друг друга.

Односторонняя обработка проводится чаще всего на токарно-корпусных станках. В качестве оснастки используются стандартные приспособления (плиты) с Т-образными пазами для переналадки и крепления прихватов, а также с подводимыми упорами для повышения жёсткости технологической системы. Заготовка устанавливается предварительно по платикам, а затем производится выверка с помощью индикатора. После выполнения установки оформляется паспорт на диск по данному переходу.

Обработка точных отверстий

При обработке точных отверстий необходимо обеспечить следующий комплекс размеров.

- Точность по диаметру отверстия обеспечивается набором переходов: сверление, зенкерование, развёртывание.

- Смещение отверстий от номинального положения, которое базируется по конструкционной поверхности (центрирующему пояску).

- Смещение в окружном направлении обеспечивается точностью кондуктора и установкой фиксатора в первое обрабатываемое отверстие.

- Совмещение крепёжных отверстий в двух стягиваемых деталях достигается за счёт применения одного и того же зеркального кондуктора.

Проанализировать подробно схему обработки по плакату.

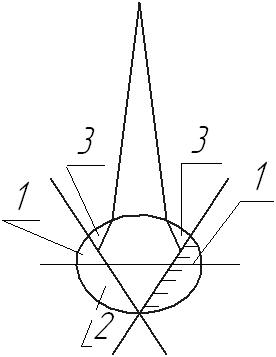

Протягивание пазов

Протягивание пазов осуществляется на горизонтально-протяжных станках блочными протяжками.

Перед протягиванием каждого диска протягивается образец, на котором контролируются все размеры. Пазы протягиваются через один (жёсткость с двух сторон одинаковая). Диск устанавливается по окончательно обработанным конструкторским поверхностям, что позволяет выдержать следующие операционные размеры с заданной точностью:

- смещение паза от оси диска (  );

);

- операционный размер по углу наклона паза (  ) обеспечивается за счёт точности изготовления оснастки и её наладки;

) обеспечивается за счёт точности изготовления оснастки и её наладки;

- точность размера по шагу пазов обеспечивается точностью делительного устройства, а также протягиванием пазов через один;

- угол расположения паза относительно отверстия под призонные втулки обеспечивается базированием по эталонному отверстию.

Лекции из рукописного варианта в электронный

перевёл студент группы 254 Харитонов А.В. 2010 год.

Приложение 1

Приложение 2

Приложение 3

Точность зубчатых колес

Зубчатые колеса являются геометрически сложными элементами, и их точность определяется большим количеством параметров. Для практического контроля точности зубчатых колес используются комплексные параметры, зависящие от точности нескольких элементов.

|

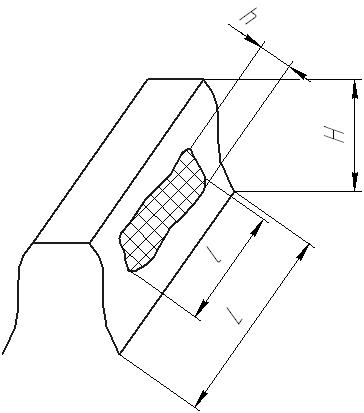

Ножка зуба = 1,2 m

Весь зуб: m+1,2m=2,2m

Ножка зуба = 1,2 m

Весь зуб: m+1,2m=2,2m

|

Точность зубчатых колес определяется степенями точности. По ГОСТу задается 12 степеней точности. Самая точная – 1 (4 – точное приборостроение, 5 – точные авиационные шестерни).

Ст 5-6-5D, где:

· 5 – кинематическая степень точности, которая определяется величиной погрешности по углу поворота при полном повороте зубчатого колеса;

· 6 – степень точности по плавности хода, которая определяется величиной погрешности по углу поворота

· 5 – степень точности по контакту зубьев, которая определяется величиной площади пятна контакта;

· D – норма точности бокового зазора.

Конструкционными базами зубчатого колеса являются посадочные поверхности и опорные торцы. Рабочие поверхности – зубчатый венец. Острые поверхности являются свободными. Биение зубчатого венца 5-10 мм, шероховатость конструкционных и рабочих поверхностей 0,32 – 1,25 Rа, свободных – 1,25 – 2,5 Rа. Материалы зубчатых колес как для дисков.

Нарезание зуба зубчатых колес

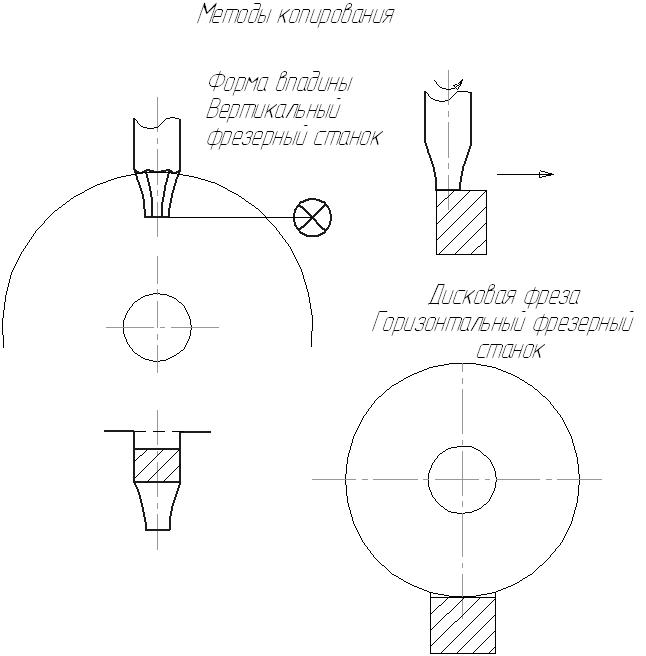

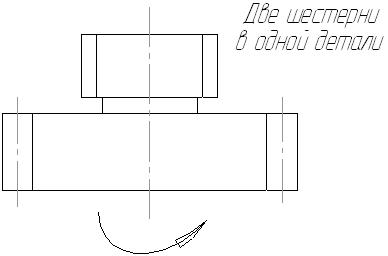

Нарезание зуба - по второй технологической схеме (получение минимального биения). При нарезании зуба для обеспечения минимального биения зубчатого венца относительно оси вращения конструкционная поверхность (посадочный диаметр) должна быть образована по чистовому этапу и используется в качестве установочной базы (вторая технологическая схема). Нарезание проводится методами копирования и методами обкатки. Нарезание модульными фрезами – метод копирования. Модуль зубчатого колеса однозначно определяет высоту зуба (2,2m), но форма впадины зависит еще и от числа зубьев. Модульная фреза должна быть заточена (спрофилирована) по форме впадины. Модульные фрезы могут быть торцевыми (вертикальный фрезерный станок) и дисковыми (горизонтальный фрезерный станок). Пазы фрезеруются последовательно с использованием делительного приспособления. Обеспечивается 8-ая степень точности. Модульные фрезы изготавливаются специально под конкретные шестерни, а для единичного производства они производятся комплектами до 16-ти штук.

Нарезание методами обкатки.

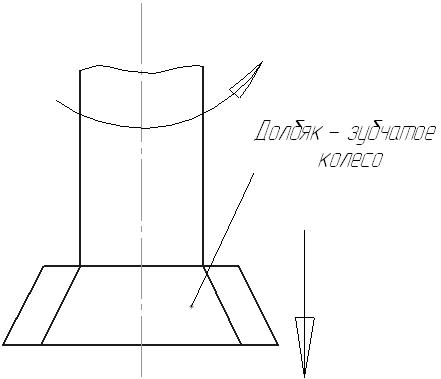

Зубодолбление

Долбяк совершает возвратно-поступательные движения вдоль оси зуба. Заготовка вращается согласно с инструментом. Мелкомодульные (m=2..4) зубчатые колеса нарезаются за один проход. Крупномодульные: черновые и чистовые проходы. Обеспечивается 7-ая степень точности зубчатых колес. Обработка проводится на специальных зубодолбежных станках. Нарезается любое число зубьев.

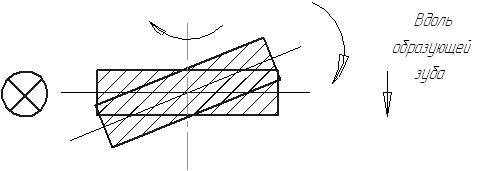

Фрезерование зуба

Фрезерование зуба осуществляется на специальных зубофрезерных станках специальным инструментом – червячной модульной фрезой. Нарезается любое число зубьев шестерни.

Фрезерование зуба осуществляется на специальных зубофрезерных станках специальным инструментом – червячной модульной фрезой. Нарезается любое число зубьев шестерни.

Заготовка устанавливается на стол станка и вращается согласно с фрезой. Для прямозубых колес фреза устанавливается под углом, равным углу подъема зуба фрезы.

Для косозубых колес угол установки фрезы должен дополнительно включать угол наклона зуба шестерни. Фреза может перемещаться вдоль образующей зуба, есть еще движение врезания вдоль оси заготовки. Мелкомодульные – за один проход, крупномодульные – за два прохода. Обеспечивается 7ая степень точности.

Шлифование зуба.

1. Шлифование методом копирования – проводится на специальных зубошлифовальных станках. Шлифовальный круг заправляется по форме впадины. Каждая впадина шлифуется последовательно с использованием делительного приспособления. Износ круга периодически контролируется, и проводится его правка по копирам с помощью специальной копировальной машины.

2. Шлифование методом обкатки на станках типа МААГ. Зубчатый венец шлифуется двухтарельчатыми кругами, которые находятся в зацеплении с заготовкой и совершают согласованные движения обкатки. Шлифовальные круги перемещаются вдоль образующей зуба и периодически (3-5 с) перемещаются в позицию контроля и компенсации износа. Износ проверяется с помощью алмазного измерительного наконечника. Если износ больше 3 мкм, то круг перемещается «на алмаз». Заготовка устанавливается на оправке в центрах, на этой же оправке монтируется барабан обкатки (ролик). Этот барабан является технологической оснасткой, он изготавливается специально для шлифовальной шестерни и имеет диаметр, равный диаметру делительной окружности. На барабан обкатки навивается один виток бесконечной ленты, концы которой закреплены на станине станка. Наладка: устанавливается в центрах на столе станка и совершает принудительное возвратно-поступательное движение. При этом бесконечная лента за счет трения обеспечивает поворот заготовки на заданный угол (движение обкатки).

3. Шлифование червяным кругом. Кинематика метода такая же, как и при зубофрезеровании. На поверхности абразивного круга сформирован профиль, соответствующий модулю шлифовального колеса. В процессе обработки происходит износ круга. Профиль подвергается периодической правке с помощью алмазных накатных ломиков. Мелкомодульные зубчатые колеса (m до 1) могут формироваться без предварительной нарезки.

Хонингование зуба

Кинематическая схема станка такая же, как и при шевинговании. Инструмент – хон. Это пластсмассовое, косозубое зубчатое колесо, шаржированное абразивом. Снимается припуск примерно в 0,04, заготовка притормаживается. В зону обработки подается СОЖ.

Притирка зуба

Обработка проводится на специальном станке, инструмент – 3 точных чугунных зубчатых колеса. Одно прямозубое и два косозубых с различным направлением угла наклона. В зону обработки подается полировальная паста.

Обкатка зуба

Инструмент – три эталонных зубчатых колеса из инструментального материала: одно прямозубое и два косозубых с различным направлением зуба. Схема как и при притирке.

Приработка зуба

Два зубчатых колеса, которые будут работать в изделии, комплектуются и устанавливаются на специальном стенде, где они работают совместно в течение некоторого времени.

Полирование зуба.

Проводится полировальным кругом, электрохимическим полированием, абразивно-жидкостной обработкой.

Общие принципы построения ТП.

Т.к. КД не испытывают нагрузок от центробежных сил, а так же больших динамических нагрузок, то заготовки для них могут получаться методами литья. При обработке корпусов важным этапом является выбор черновых баз. Необходимо в качестве черновой базы выбирать поверхность, которая остается необработанной, но установка по ней обеспечивает точность взаимного расположения обработанных и необработанных поверхностей. В качестве черновых баз часто используются проверочные установочные базы, размерные риски и реперные точки. В первой операции обрабатываются поверхности, которые в дальнейшем будут использоваться в качестве установочных баз. Предпочтительно в качестве таких поверхностей использовать конструкционные поверхности, что позволяет в дальнейшем реализовывать вторую технологическую схему для взаимной увязки конструкторских и рабочих поверхностей.

В качестве конструкционных поверхностей часто выступают установочные фланцы и два точных отверстия.

При изготовлении корпусных деталей в настоящее время широко применяется принцип интеграции, т.е. использование станков типа «обработанный центр».

Операция разметка.

Она проводится в заготовительном цехе. Разметчик выставляет заготовку на разметочной плите с помощью универсальной разметочной оснастки. Фиксируется ось детали, измеряется положение необрабатываемых поверхностей, и от оси наносятся размеры, заданные в чертеже детали. На поверхности прочерчиваются 2 риски. Одна настроечная, ее положение соответствует заданному размеру, другая контрольная (на 1 мкм от основной). Разметка – это «выкраивание» детали из конкретной заготовки. Иногда в процессе разметки заготовка отбраковывается. Наличие этой операции снижает производительность. При разметке определяются центры отверстий и наносятся раперные точки. Необходимость этой операции устанавливается с помощью размерного анализа.

l5 = Kp2

l4 = Kp1

l3 - l4 = r2, l1 - l3 = r1.

ρ = l5 + l3 - l1 + l2 = 0

| ρ = l5 - l3 + l1 + l2 |

1 ≥ 0,3 + 0,5 + 1,5 + 1,1 (1 ≥ 3,4)

Вводим операцию разметка. Разметчик фиксирует ось при литье:

ρ - l5 + l7 + l6 = 0

ρ = l5 - l6 - l7

1 ≥ 0,3 + 0,2 + 0,2 (1 ≥ 0,7)

Изготовление лопаток ГТД.

Конструкция, технологические требования, материалы.

Лопатки являются наиболее сложными в технологическом отношении деталями. Их низкая технологичность обусловлена:

· низкой жесткостью (по перу)

· отсутствием хороших технологических баз

· сложностью геометрии

· наличием двух существенно различных по технологии обработки элементов (замок и перо), что не позволяет реализовать первую технологическую схему.

Для лопаток конструктор задает следующий комплекс размеров: размеры замка; размеры по профилю пера задаются таблично по сечениям. В этих координатах задана точность профиля, координата оси для данного сечения, закрутка сечения.

Кроме того, задается смещение оси пера лопатки относительно оси конструкторской базы (замка). Складывая положения оси по сечениям, можно получить размер по наклону оси пера.

Конструкторскими базами являются все трактовые поверхности (по ним протекает газовый поток): корытце, спинка, замковая полка, входная и выходная кромки, бандажная полка. Шероховатость по перу: Ra=0,08-0,32; по замку: ≈1,25.

Материалы: первые ступени компрессора – ВТ8, ВТ9, ВТ20 (титановые сплавы), вентиляторные ступени и первая половина КНД – ВТ18 и ВТ30 – рабочая температура 450˚С. Хромоникелевые стали – ЭИ961 (1Х12Н28), ЭП517. Последние ступени – хромоникелевые сплавы: ЭИ437Б (ХН77ТЮР), 2С-6 (1500-1700 К).

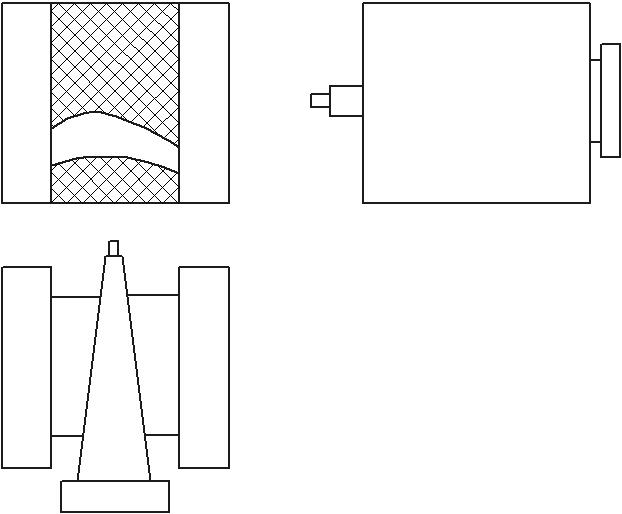

Установка в кассетах.

Кассета – это станочное приспособление – спутник, т.е. каждая заготовка совместно с кассетой передвигается по технологической цепочке. Кассета имеет 2 базовые плиты из инструментального материала, поверхности которых являются носителями размеров. Между этими базовыми плитами имеются два для базирования заготовки. Заготовка закрепляется в кассете винтовым зажимом предварительно. Затем кассета внутри полностью заполняется сплавом Вуда (плавится в кипятке).

Недостатком обработки в кассетах является необходимость использования большого количества сложной оснастки.

Обработка в брикетах

Брикет заливается на специальной установке, является носителем размеров и спользуется для базирования лопатки по перу. Достоинство брикета: простота его изготовления. Недостаток: малая точность базирования. Формирование брикета проводится в следующей последовательности: положение лопатки при заливке задается с помощью конических стержней, длина которых настраивается по эталонной лопатке. Заготовка устанавливается в зону заливки по схеме базирования. Производится заливка сплавом Вуда. Затем конические стержни выдергиваются из брикета, и брикет извлекается. Вместо

Обработка замка

Замки лопаток могут образовываться различными методами: фрезерованием, протягиванием, шлифованием. Рассмотрим наиболее прогрессивные варианты.

Для замков типа «ласточкин хвост» широко применяется протягивание. Елочный замок на турбинных лопатках обрабатывается глубинным шлифованием. Круг профилируется по форме замка.

Обработка пера

Обработка пера малоприпускных лопаток может проводиться фрезерованием, шлифованием, холодным вальцеванием и методом импульсной электро-химической обработки (ЭХО).

Фрезерование пера

Проводится на токарном станке. Фрезерование проводится на специальных копировальных фрезерных лопаточных станках продольными и поперечными строчками по односторонней и двусторонней схемам. Фреза может быть дисковой с радиусным профилем или торцевой с радиусным профилем. Фреза устанавливается под 45˚ к обрабатываемой поверхности и перемещатеся в соответствии с формой копира.

В настоящее время при снижении программы выпуска профили лопаток могут образовываться на фрезерных станках с ЧПУ.

Шлифование профиля пера

Шлифование лопаток может проводиться абразивным кругом или абразивной лентой. Шлифование лентой имеет преимущество: обработка по всей поверхности, «мягкие» условия в зоне обработки (отсутствие теплового и силового факторов), обеспечивается высокое качество поверхности. Шлифование лентой проводится на специальных станках, которые могут быть двух видов: для шлифования широкой лентой или для шлифования узкой лентой. Шлифование узкой лентой проводится по двум схемам: продольными строчками – лопатка медленно вращается и быстро перемещается в осевом направлении; поперечными строчками – лопатка быстро вращается и медленно перемещается в осевом направлении. Шлифование продольными строчками обеспечивает более

Возникает большая неуравновешенность, и происходит колебание лопатки.

Полирование пера лопаток

Полирование проводится на специальных виброполировочных станках. Тонкая абразивная лента поджимается к перу лопатки профилированным эластичным элементом. Лопатки совершают колебания вдоль пера. Применяется электро-химическое полирован

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...