Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технология изготовления дисков ГТД. Конструкция.

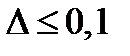

Технические требования. Материалы Диски ГТД являются высоконагруженными (действие центробежных сил, высоких температур), ответственными деталями. Они имеют много вариантов конструктивных решений. Расстояние от обода до ступицы – полотно, диафрагма.

Сейчас используются конструкции типа «блиск» (диск и лопатки выполняются как одно целое) и «блинк» (обод и лопатки выполняются как одно целое). Диски компрессора и турбины существенно отличаются по конструкции: диск компрессора более ажурный, имеет низкую жёсткость, всегда имеет внутренние отверстия. А диск турбины может не иметь центрирующего отверстия, является более жёстким. Конструкторскими базами дисков являются посадочные пояски и опорные торцы. Рабочими поверхностями диска являются замок для крепления лопатки, отверстия под крепёжные призонные и стяжные болты, осевые, радиальные отверстия и т.д. остальные поверхности являются свободными. Конструкторские и рабочие поверхности обрабатываются по 5-7 квалитету, точность их взаимного расположения – 0,02-0,04, шероховатость – 0,16-1,25. Свободные поверхности обрабатываются с точностью 8-9 квалитета, биение – 0,06-0,08, шероховатость – 0,63-2,5 (диск работает при знакопеременных нагрузках, является частью ротора, а ротор надо балансировать).

Материалы Первые ступени компрессора – титановые сплавы. До 380оС – ВТ9, ВТ19, ВТ20, ВТ31. До 450оС – ВТ184, ВТ33. Последние ступени – хромоникелевые сплавы – ЭИ961, ЭП517. Диски турбины – только хромоникелевые сплавы – ЭИ437Б, ЭП741, ЭИ962.

Общие принципы построения технологического процесса. Заготовка. Методы горячего деформирования После заготовительного этапа производится 100 % ультразвуковой контроль для выявления раковин. В качестве черновой базы используется один из торцев обода и его наружная поверхность. На получистовых чистовых операциях в качестве базовых используются конструкторские поверхности (вторая технологическая схема). Т.к. центрирующие пояски не могут использоваться в качестве опорной установочной базы (недостаточная протяжённость), то чаще всего используется установка с выверкой.

Технологический процесс разделяется на этапы:

- заготовительный, - черновой - получистовой, - чистовой, - отделочно-упрочнительный.

Основные элементы диска: пазы, отверстия и т.д. Формируются эти элементы после окончательной токарной обработки по второй технологической схеме. При этом обеспечивается минимальное биение этих элементов относительно оси диска. Упрочнение поверхности диска производится в отделочно-упрочнительном этапе обкаткой роликом, шариком или алмазным выглаживанием. Может применяться дробеструйная обработка или виброгалтовка. Для снижения доли ручного труда используется абразивно-жидкостная или турбо-абразивная обработка.

Выполнение основных операций Заготовка – штамповка на молоте. Припуск на сторону – 6-12 мм. Затем заготовка подвергается ТО для улучшения обрабатываемости. Может проводиться очистка обдувкой или травлением. Наиболее прогрессивным методам осуществления закалки является спекание из гранул в газостатах. Припуск на сторону – 2,5-3 мм. Первая группа контроля.

Чистовая обработка Окончательно сформированы все конструкторские поверхности. Наиболее прогрессивным методом обработки диска с двух сторон является применение специальных токарных станков для двухсторонней обработки (первая технологическая схема). Диск устанавливается в каретку, имеющую привод, а резцы проводятся одновременно с двух сторон. При этом погрешность установки не влияет на точность расположения конструкционных баз, а усилия резания от двух резцов взаимно компенсируют друг друга. Односторонняя обработка проводится чаще всего на токарно-корпусных станках. В качестве оснастки используются стандартные приспособления (плиты) с Т-образными пазами для переналадки и крепления прихватов, а также с подводимыми упорами для повышения жёсткости технологической системы. Заготовка устанавливается предварительно по платикам, а затем производится выверка с помощью индикатора. После выполнения установки оформляется паспорт на диск по данному переходу.

Обработка точных отверстий

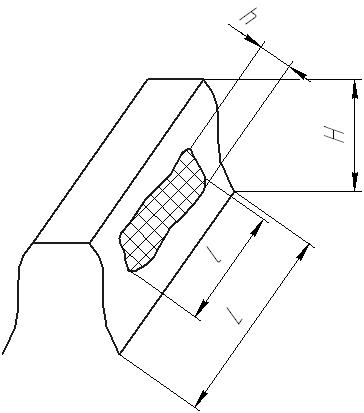

При обработке точных отверстий необходимо обеспечить следующий комплекс размеров. - Точность по диаметру отверстия обеспечивается набором переходов: сверление, зенкерование, развёртывание. - Смещение отверстий от номинального положения, которое базируется по конструкционной поверхности (центрирующему пояску). - Смещение в окружном направлении обеспечивается точностью кондуктора и установкой фиксатора в первое обрабатываемое отверстие. - Совмещение крепёжных отверстий в двух стягиваемых деталях достигается за счёт применения одного и того же зеркального кондуктора. Проанализировать подробно схему обработки по плакату. Протягивание пазов Протягивание пазов осуществляется на горизонтально-протяжных станках блочными протяжками.

Перед протягиванием каждого диска протягивается образец, на котором контролируются все размеры. Пазы протягиваются через один (жёсткость с двух сторон одинаковая). Диск устанавливается по окончательно обработанным конструкторским поверхностям, что позволяет выдержать следующие операционные размеры с заданной точностью: - смещение паза от оси диска ( - операционный размер по углу наклона паза ( - точность размера по шагу пазов обеспечивается точностью делительного устройства, а также протягиванием пазов через один; - угол расположения паза относительно отверстия под призонные втулки обеспечивается базированием по эталонному отверстию.

Лекции из рукописного варианта в электронный перевёл студент группы 254 Харитонов А.В. 2010 год.

Приложение 1

Приложение 2

Приложение 3

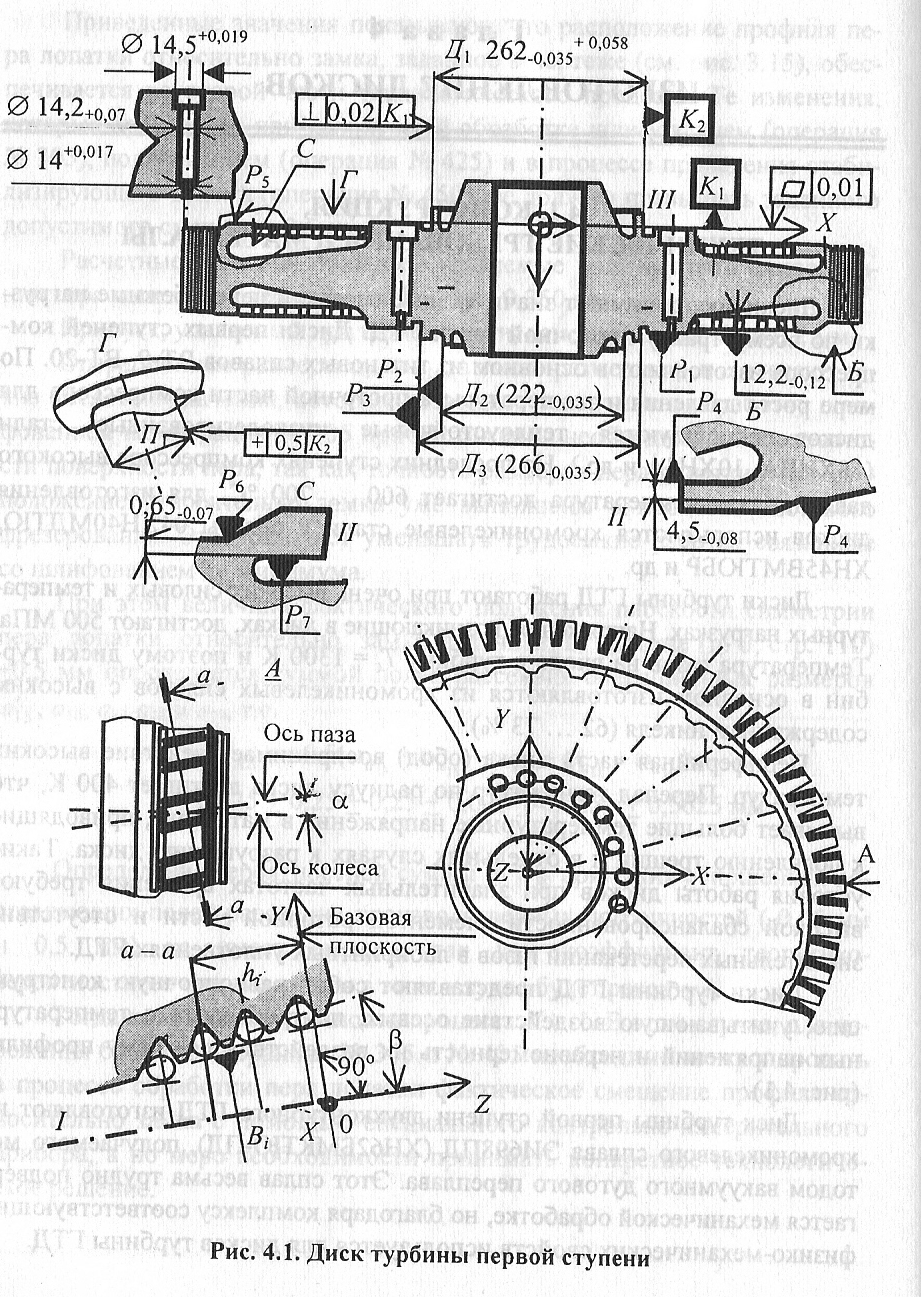

Точность зубчатых колес Зубчатые колеса являются геометрически сложными элементами, и их точность определяется большим количеством параметров. Для практического контроля точности зубчатых колес используются комплексные параметры, зависящие от точности нескольких элементов.

Точность зубчатых колес определяется степенями точности. По ГОСТу задается 12 степеней точности. Самая точная – 1 (4 – точное приборостроение, 5 – точные авиационные шестерни). Ст 5-6-5D, где: · 5 – кинематическая степень точности, которая определяется величиной погрешности по углу поворота при полном повороте зубчатого колеса; · 6 – степень точности по плавности хода, которая определяется величиной погрешности по углу поворота · 5 – степень точности по контакту зубьев, которая определяется величиной площади пятна контакта; · D – норма точности бокового зазора.

Конструкционными базами зубчатого колеса являются посадочные поверхности и опорные торцы. Рабочие поверхности – зубчатый венец. Острые поверхности являются свободными. Биение зубчатого венца 5-10 мм, шероховатость конструкционных и рабочих поверхностей 0,32 – 1,25 Rа, свободных – 1,25 – 2,5 Rа. Материалы зубчатых колес как для дисков.

|

Последнее изменение этой страницы: 2016-08-11; просмотров: 1211

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...

);

); ) обеспечивается за счёт точности изготовления оснастки и её наладки;

) обеспечивается за счёт точности изготовления оснастки и её наладки;

Ножка зуба = 1,2 m

Весь зуб: m+1,2m=2,2m

Ножка зуба = 1,2 m

Весь зуб: m+1,2m=2,2m