Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Токсические свойства нефтепродуктов

Рисунок 4 – Установка АСУР – ПБ – 40

Установка АСУР – ПБ – 40 состоит из двух блоков: абсорбционного (1) и холодильного (5), а так же пульта управления. В абсорбционном блоке происходит улавливание парообразных углеводородов охлажденным до 0 0С абсорбентом – дизельным топливом. Холодильный блок предназначен для охлаждения хладоносителя – раствора этиленгликоля и подачи его в абсорбционный блок. Пульт управления обеспечивает автоматическую работу установки.

На автозаправочной станции установка АСУР – ПБ – 40 монтируется в непосредственной близости от резервуаров с бензином и дизельным топливом, абсорбционный блок – во взрывоопасной зоне, холодильный блок и пульт управления – вне взрывоопасной зоны. Взрывозащищенность блока абсорбции подтверждена заключением 2003 № 81 – ГБ 05, блок имеет маркировку 2Exedsib II BT3. Входной патрубок абсорбционного блока соединен с коллектором, который объединяет дыхательные трубопроводы резервуаров с бензином (10). Абсорбент поступает в установку из резервуара с дизельным топливом (9).

Установка АСУР – ПБ – 40 работает на АЗС в двух режимах: «большого дыхания» и «малого дыхания». При «большом дыхании» паровоздушная смесь, всегда имеющаяся над поверхностью бензина в резервуарах, подается в абсорбер (2) абсорбционного блока (1) за счет избыточного давления, возникающего в резервуарах при операциях слива бензина из автоцистерн. При этом расход паровоздушной смеси может достигать 40 м3/час. На режиме «большого дыхания» установка АСУР – ПБ – 40 пропускает через блок абсорбции за час 500 л дизельного топлива.

На режиме «малого дыхания» давление в резервуарах (10) может подняться за счет отбора ПВС из бензобаков автомобилей при их заправке и суточного колебания температуры, однако выбросов ПВС из резервуаров при этом существенно меньше, чем при «большом дыхании». При этом режиме нет постоянного расхода дизельного топлива через абсорбер, а только периодическое его обновление.

Блок абсорбции установки АСУР – ПБ – 40 включает в себя абсорбер, ротор которого вращается мотор – редуктором, насос для подачи дизельного топлива, теплообменники для его охлаждения, электроклапаны и шаровые краны для управления установкой во время ее работы и проведения регламентных работ, фильтры, перепускной клапан, сифон, а так же трубопроводы дизельного топлива и паровоздушной смеси. На период экспериментальной отработки в состав установки были включены газовой расходомер и термометр. Конструктивно блок абсорбции собран внутри каркаса, сваренного из стальных труб прямоугольного сечения. Каркас закрыт нержавеющими панелями, в которых имеются уплотненные дверцы, обеспечивающие доступ к агрегатам и элементам управления установкой. Через боковую панель проходят входной патрубок паровоздушной смеси и выходной патрубок очищенного воздуха, патрубки подвода и отвода абсорбента (дизельного топлива) и хладоносителя. Кабель управления и силовой кабель проходят через нижнюю панель установки.

Холодильный блок установки АСУР – ПБ – 40 выполнен на основе компрессионной холодильной машины 300МВТ11 – 2 – 0 с воздушным охлаждением конденсатора. В качестве хладоносителя используется 40 % раствор этиленгликоля, охлажденного в испарителе холодильной машины до – 4 0С. Моноблочный многоступенчатый насос САМ 60Е обеспечивает расход хладоносителя 1000 л/час.

Пульт управления установки АСУР – ПБ – 40 включает в себя микроконтроллер, обеспечивающий включение и выключение электроклапанов и электродвигателей по заданной программе, и преобразователь частоты, позволяющий изменять число оборотов электродвигателя насоса. Пульт размещен во влагозащищенном металлическом корпусе и имеет герметичные кабельные выводы.

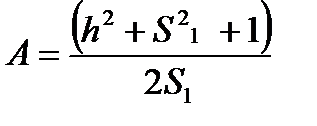

Расчет экономических показателей установки АСУР - ПБ. Улавливание и рекуперация паров бензина может давать значительный экономический эффект. Насыщенные пары бензина при температуре 0 0C содержат приблизительно 0,6 кг бензина на 1 кубический метр ПВС (приложение А), что равняется  1 литру восстановленного бензина. При температуре 25 – 30 0C в 1 кубическом метре ПВС может содержаться до 1,2 – 1,5 кг паров ЛФУ. На каждые 1000 тонн переваливаемого бензина (при нормальных условиях) на терминалах хранения и перевалки светлых нефтепродуктов, можно улавливать и возвращать в цикл приблизительно 2 000 кг ЛФУ (3 200 литров конденсата). Для АЗС с суточной реализацией 8 тонн бензина, объем уловленных и возвращенных в резервуары ЛФУ, приведенных к объему бензина, составит до 60 литров в сутки.

1 литру восстановленного бензина. При температуре 25 – 30 0C в 1 кубическом метре ПВС может содержаться до 1,2 – 1,5 кг паров ЛФУ. На каждые 1000 тонн переваливаемого бензина (при нормальных условиях) на терминалах хранения и перевалки светлых нефтепродуктов, можно улавливать и возвращать в цикл приблизительно 2 000 кг ЛФУ (3 200 литров конденсата). Для АЗС с суточной реализацией 8 тонн бензина, объем уловленных и возвращенных в резервуары ЛФУ, приведенных к объему бензина, составит до 60 литров в сутки.

Токсические свойства нефтепродуктов

Автомобильные бензины и дизельные топлива в соответствии с ГОСТ 12.1.007 – 76 относятся к малоопасным вредным веществам 4 класса опасности. Предельно – допустимые концентрации паров нефтепродуктов в воздухе рабочих зон (пространство высотой до 2 – х метров над уровнем пола или площадки, на которых находятся места постоянного или временного пребывания работающих) (таблица 1).

Таблица 1 – Предельно допустимые концентрации паров нефтепродуктов

| Вредное вещество | ПДК, мг/м3 |

| Бензин топливный в пересчете на углерод | |

| Дизельные топлива | |

| Масла минеральные (нефтяные) | |

| Окись углерода |

2 Структура, оборудование и эксплуатация автозаправочной станции «ВТК»

2.1 Характеристика участка объекта

Генеральный план автозаправочной станции выполнен на основании Постановления главы Администрации г. Воронеж от 8.11.2001 г. за № 1132.

Участок расположен в г. Воронеж по ул. Космонавтов. Рельеф участка спокойный, свободен от зеленых насаждений. Район не является сейсмоактивным и не подвержен затоплению.

Характеристика климатических условий:

– нормативное значение ветрового давления –45кгс/м2;

– нормативное значение веса снегового покрова – 100 кгс/м2;

– температура воздуха наиболее холодных суток –32 0С;

– температура воздуха наиболее холодной пятидневки – 28 0С;

– глубина промерзания грунтов –1,60 м.

Для решения генерального плана использованы следующие нормативные документы:

– НПБ 111 –98 «Автозаправочные станции. Требования пожарной безопасности»;

–СНиП 2.05.02 –94 «Автомобильные дороги. Земляное полотно и дорожная

одежда»;

– ГОСТ 21.508 –97 «Генеральные планы предприятий, сооружений и жилищно – гражданских объектов».

Источником водоснабжения АЗС служит существующая водопроводная сеть, проходящая по улице Космонавтов. Теплоснабжение помещений осуществляется с помощью масляных радиаторов электрических.

Основные технико –экономические показатели:

1) мощность предприятия –32заправки/сут.;

2) максимальный объем хранения нефтепродуктов –100 м3;

3) Площадь:

–отведенного участка –0,28 га;

–застройки –295,6 м2;

–твердого покрытия –1559 м2;

–озеленения –981,4 м2;

4) Полный строительный объем –548 м3;

5) Годовой расход:

–воды –357,7 м3;

–электроэнергии –160,25 тыс. кВт час.

2.2 Состав зданий и сооружений

ВТК обеспечивает потребности автовладельцев в топливе, реализуя все марки бензина, дизельного топлива, авиационного керосина и качественный автомобильный газ. Все эти заправки в Воронеже, в том числе газовые автозаправки, оснащены современным топливоразливным оборудованием ведущих отечественных и зарубежных компаний "Wayne Dresser", "Tokheim", "S-Bench". Сеть АЗС ВТК (включая сеть газовых АЗС) территориально охватывает максимальное количество частных и корпоративных клиентов.

В состав автозаправочной станции входят инженерные сооружения: технологическое оборудование для заправки автомобилей бензином 3 – х марок и дизельным топливом; операторная для дистанционного управления заправочным процессом; навес над заправочными островами.

На автозаправочной станции предусмотрена возможность хранения 3 – х сортов бензина: А – 80, АИ – 92, АИ – 95 и дизельного топлива.

Размещение оборудования выполнено с учетом возможности двухсторонней заправки автомобилей на одной топливозаправочной колонке при независимом подъезде.

Доставка топлива на автозаправочную станцию осуществляется автомобильным транспортом.

Прием топлива осуществляется через сливные фильтры с быстроразъемными герметическими муфтами, установленными в сливном колодце. Выдача нефтепродуктов проводится топливораздаточными колонками. Топливораздаточные колонки снабжены клапанами, поддерживающими постоянный уровень в трубопроводах.

Для поддержания вакуума или давления в резервуарах до определенного значения при больших и малых установлены дыхательные устройства, состоящие из совмещенных дыхательных клапанов с огневыми предохранителями. Дополнительные клапаны и устройства устанавливаются на высоте пяти метров от поверхности земли. Уровень топлива в резервуаре определяется с помощью замерных устройств, а так же уровнемера, который кроме того предотвращает перелив топлива при наполнении резервуаров путем подачи информации для звукового и светового сигнала оператору.

Территория АЗС включает в себя следующие здания и сооружения:

1) Операторная:

– фундаменты ленточные из бетонных блоков по ГОСТ 13579 – 97;

– стены и перегородки выполнены из силикатного кирпича M 100 на цементно - песчаном растворе М 50, плиты покрытия – сборные ж/б по серии 1.141 – 1 вып. 60, 63;

– кровля рулонная из рубероида, перемычки по серии 1.038.1 – 1 вып. 4.3;

– окна из металлопластиковых профилей с однокамерными стеклопакетами;

– двери наружные металлопластиковые, внутренние – деревянные по ГОСТ 6629 – 95, противопожарные по серии 1.236 – 5 вып. 1.

В магазине подвесные потолки типов Армстронг. Фриз здания выполнен в виде светящихся в темное время суток коробов (изнутри люминесцентными лампами) с логотипом «ВТК».

2) Навес над ТРК. Конструктивные элементы навеса:

– фундаменты столбчатые монолитные ж/бетонные;

– стойки, несущие балки – широкополочный двутавр по ГОСТ 26020 – 94;

– прогоны – швеллеры стальные горячекатаные;

– кровля и парапет – сталь листовая и гнутые профили;

– водосток – внутренний, через две стойки навеса;

– металлоконструкции окрашиваются эмалями 2 раза по грунту.

3) Резервуар хранения топлива 2 – х секционный, V = 50 м3 (2 шт.)

4) Пункт слива топлива

5) Площадка АЦ

6) Аварийный резервуар для сбора проливов V = 25 м3

7) Очистные сооружения сточных вод

8) Аккумулирующая емкость - 2 шт. V = 25 м3

9) Регулирующая емкость V = 25 m3

10) Ящик с песком

11) Площадка для мусоросборников

12) Площадка для спецконтейнеров с осадком.

Подъезды к АЗС выполнены с основной автодороги.

На площадке предусмотрено три типа конструкций:

Тип 1 – основные проезды:

– мелкозернистый асфальтобетон ГОСТ 9128 – 97 – 0,04 м;

– крупнозернистый асф. бетон ГОСТ 9128 – 97 – 0,04 м;

– щебень ГОСТ 8267 – 93 – 0,20 м;

– песок ГОСТ 8736 – 93 – 0,10 м;

– уплотненный грунт.

Тип 2 – на площадке АЦ – стойкое к воздействию нефтепродуктов:

– цементное покрытие с железнением поверхности

ГОСТ 25328 – 82 – 0,04 м;

– бетон В15 ГОСТ 26633-85 – 0,20 м;

– песок ГОСТ 8736-93 – 0,15 м;

– уплотненный грунт.

Тип 3 – предусмотрен вокруг топливораздаточных колонок:

– плиты бетонные тротуарные ГОСТ 17608 – 91 0,4 x 0,4 – 0,10 м;

– бетон В15 – 0,08 м;

– щебень ГОСТ 8267 – 93 – 0,15 м;

– песок ГОСТ 8736 – 93 – 0,15 м;

– уплотненный грунт.

Тип 4 – вокруг резервуаров, пункта слива топлива, аварийного резервуара для сбора проливов, операторной:

– плитка тротуарная (искронедающая) – 0,04 м;

– песок по ГОСТ 8736 – 93 с добавлением цемента 10 % – 0,20 м;

– уплотненный грунт.

Вертикальная планировка выполнена в красных горизонталях с сечением рельефа 0,10 м с учетом окружающей территории и автодороги. Проектные уклоны спланированной территории колеблются от 10 % до 45 %.

Отвод ливневых вод осуществляется по лоткам проездов в дождеприемники и далее в очистные сооружения. Вокруг топливораздаточных колонок предусмотрены валики и дождеприемники. В случае разлива топлива валики препятствуют попаданию топлива на проезды. Площадка АЦ оборудована отбортовкой h = 15 см и пандусами для въезда и выезда автоцистерны. Площадка от существующей автодороги отделена бетонным бортовым камнем. На проектируемой площадке растительный грунт отсутствует. Недостаток растительного грунта составляет 188 м3. Недостаток грунта поплощадке 590 м3. Проектом предусмотрена транспортная развязка на пересечении ул. Космонавтов и Дорожной.

Свободная от застройки территория озеленяется посевом трав, посадкой лиственных деревьев, кустарника в группах.

Учитывая противопожарные требования, в проекте предусмотрено устройство проездов и стоянок с твердым покрытием, обеспечивающих проезд к зданиям и сооружениям, источникам водоснабжения и эвакуацию машин в случае пожара.

Основные показатели по генплану:

– площадь отведенного участка – 0,28 га;

– площадь застройки – 259,6 м2;

– плотность застройки – 9,27 %;

– площадь твердого покрытия – 1559 м2;

– площадь озеленения – 981,4 м2;

– коэффициент использования участка – 64,95 %;

– коэффициент озеленения – 35,05 %.

2.3 Основные технологические показатели

Технологическая схема АЗС состоит из трех стадий:

1) стадия приема нефтепродуктов из бензовозов в подземные резервуары;

2) стадия хранения нефтепродуктов в резервуарах до момента их перекачивания через топливораздаточные колонки для заправки автотранспортной техники;

3) стадия заправки нефтепродуктами из подземных резервуаров автотранспортной техники через топливораздаточные колонки.

В соответствии с заданием на проектирование проектом предусмотрены два резервуара для хранения топлива. Резервуары 2 – х – стенные, двухсекционные емкостью по 50 (25 + 25) м3, по одной секции для дизельного топлива и бензинов А – 80, АИ – 92 и АИ – 95.

Кроме того, предусмотрен резервуар емкостью 25 м3 для сбора аварийного пролива топлива при сливе его из автоцистерны в резервуары.

Для выдачи нефтепродуктов потребителям предусмотрены две топливораз – даточные колонки: топливораздаточные колонки на три вида топлива, шестирукавные для бензинов А – 80, АИ – 92, АИ – 95 и дизельного топлива.

Режим работы автозаправочной станции – 365 дней в году, круглосуточно в три смены. Количество работающих 10 человек, по одному человеку в смену, остальные подсменные и вспомогательные.

Количество заправок 32 в сутки.

2.4 Характеристика технологического процесса

Доставка топлива на автозаправочную станцию принята автомобильным транспортом. Прием топлива осуществляется через сливные фильтры с быстро – разъемными герметическими муфтами, установленными в сливном колодце. Выдача нефтепродуктов производится топливораздаточными колонками, установленными на топливораздаточных островках.

Топливораздаточные колонки снабжены приемными клапанами, поддерживающими постоянный уровень в трубопроводах. Для обеспечения автоматической блокировки подачи топлива при номинальном заполнении бака автомобиля в серийной топливораздаточной колонке производится замена пистолета на АХТ – 2.

Для поддержания вакуума или давления в резервуарах до определенного значения, при больших и малых давлениях, установлены дыхательные устройства, состоящие из совмещенных дыхательных клапанов с огневыми предохранителями и трубопроводов. Дыхательные клапаны и устройства устанавливаются на высоте не менее пяти метров от поверхности земли.

Уровень топлива в резервуарах определяется с помощью замерных устройств, а также уровнемера «Струна – М» который, кроме того, предотвращает перелив топлива при наполнении резервуаров путем подачи сигналов для включения звуковой и световой сигнализации при 90 % наполнении. Отключение подачи топлива в резервуар при 95 % его наполнении происходит с помощью поплавкового клапана отсечки ОН – 80, установленного на сливном трубопроводе.

Уровнемер «Струна – М» вводится в эксплуатацию в соответствии с инструк – цией по монтажу специалистами исполнителя или заказчика, прошедшими обучение после проверки работоспособности.

Также на АЗС предусмотрена сеть технологических трубопроводов, позволяющая прием четырех сортов топлива и отпуск их потребителям через колонки.

Трубопроводы приема топлива также раздаточные трубопроводы как под проезжей частью, так и вне её, уложены в заглубленных железобетонных лотках, исключающих проникновение топлива в грунт при возможных утечках при разгерметизации. Лотки засыпаются песком, который трамбуется, и перекрываются плитами. Укладываются трубопроводы с уклоном 0,002 – 0,004 в сторону резервуаров.

Технологические трубопроводы АСЗ должны удовлетворять следующим требованиям:

– выполняться из металла, имеющего соответствующий сертификат на использование для транспортировки нефтепродуктов;

– соединение фланцев должно осуществляться по принципу «шип – паз»;

– соединения трубопроводов должны обеспечивать их надежность в условиях длительной эксплуатации.

Подземные трубопроводы для топлива и его паров расположены на глубине не менее 0,4 м в заглубленных лотках или в металлических кожухах, исключающих проникновение топлива (при возможных утечках) за их пределы. Технологические трубопроводы (наземная часть), арматура и устройства ежемесячно осматриваются ответственным лицом с целью выявления утечек топлива. Нарушения герметичности следует немедленно устранять.

В состав работ по техническому обслуживанию трубопроводов входят:

– внешний осмотр наружных трубопроводов и соединений;

– проверка крепления трубопроводов в технологических шахтах;

– очистка арматуры и ее окраска;

– проверка состояния уплотнительных прокладок в соединительных устройствах.

Принятое сечение трубопроводов обеспечивает максимальную производительность топливораздаточных колонок. В качестве антикоррозийной изоляции используется битумно – резиновое покрытие согласно ГОСТ 9.602 – 92.

По окончании монтажа трубопроводы испытывают согласно СНиП 3.05.05 –93 «Правила и устройства безопасной эксплуатации технологических трубопроводов» [20].

Испытание трубопроводов на прочность и герметичность производить пневматическим способом при испытательном давлении равном 1,5 Р (рабочего давления) 1,5 ∙ 0,3 = 0,45 МПа (4,5 кг/см2).

При испытании на прочность давление следует поднимать постепенно, с осмотром на следующих ступенях: при достижении 30 % и 60 % испытательного давления и рабочемдавлении. На время осмотра подъём давления прекращается.Испытательное давление выдерживается в течение 10 мин, после снижения до рабочего производится осмотр, потом вновь поднимают давление, держат ещё 5 минут, снижают до рабочего и вновь осматривают.

При испытании на герметичность (воздух или азот) выдерживать 24 часа при рабочем давлении.

B случае выявления в процессе испытания дефектов, допущенных при производстве монтажных работ, испытание должно быть повторено после устранения дефектов. Окончательный осмотр производится при испытании на прочность и герметичность при рабочем давлении.

Для хранения нефтепродуктов на АЗС (приложение А) предусмотрены 2х – стенные многосекционные резервуары ёмкостью 50 м3. Резервуары устанавливаются в грунте на основание. В процессе эксплуатации постоянно производится контроль герметичности межстенного пространства резервуаров путём непрерывного автоматического контроля уровня жидкости между стенками [10].

Для защиты резервуаров от подземной коррозии в соответствии с [10] на наружные поверхности резервуара горловин шахт нанесено защитное покрытие битумно – бутилкаучуковой мастики по ТУ 21 – 5744 – 710 – 512 – 91. Толщина покрытия 1,5 – 2,0 мм.

Испытание резервуаров производится согласно СНиП 3.05.05 – 84 гидравлическим и пневматическим способом.

Резервуар при заглушённых люках и патрубках испытывается на прочность наливом воды под давлением, превышающем рабочее давлениев1,25 раза (0,07 ∙ 1,25 = 0,0875 МПа или 0,875 кг/см).

Резервуар выдерживается под давлением 5 минут. Подъём и снижение давления производится постепенно.

Испытание на прочность производится пневматическим способом при давлении не более 0,07 МПа(0,7 кг/см2) при наличии специального оборудования и учётом особых мер безопасности и обязательным применением манометров.

Также на АЗС установлен резервуар для сбора проливов нефтепродуктов, который необходим для своевременного сбора и утилизации разлитых нефтепродуктов, что способствует предотвращению не желаемых аварий, а также для обеспечения не загрязнения окружающей среды, почвенного слоя на территории АЗС и за ее пределами.

Резервуар предназначен для сбора аварийного пролива нефтепродуктов. Резервуар сбора аварийного пролива нефтепродуктов устанавливается подземно и поэтому покрыт специальной антикоррозийной мастикой черного цвета.

Сейсмичность района эксплуатации резервуара не более 7 баллов. Установленный срок службы резервуара не менее 20 лет с учетом соблюдения регулярности текущего ремонта.

Общие сведения о резервуаре сбора аварийного пролива нефтепродуктов. Резервуар сбора аварийного пролива нефтепродуктов горизонтальный сварной цилиндрический подземный, объемом 10 м3 (РГСП – 10) (далее по тексту резервуар) представляет собой цилиндрический сварной стальной сосуд с коническими днищами, с внутренним кольцом жесткости из сортового профильного металла из уголка 75х75х6 ГОСТ 8509 – 93, с лазовым люком диаметром 600 мм для зачистных и других ремонтных работ внутри резервуара, технологическим люком – 350. Под лазовым люком установлена стационарная металлическая лестница для доступа во внутрь.

Резервуар изготовлен в соответствии с требованиями технических условий, согласно «Правил проектирования, изготовления и приемки сосудов и аппаратов стальных сварных» ПБ 03 – 584 – 03, и требованиями Ростехнадзора.

Оснащение резервуара сбора аварийного пролива нефтепродуктов. Резервуар оснащен комплектом технологического оборудования, качество которого соответствует всем существующим нормам и стандартам в соответствии с нормами пожарной безопасности НПБ – 111 – 2003. Резервуар РГСП – 10 отвечает всем требованиям служб по обеспечению экологической безопасности при эксплуатации резервуара.

Линия обесшламливания резервуара оснащена дренажной трубой, проложенной на дне по длине резервуара. Он состоит из: 1 – патрубок отбора нефтепродукта: трубопровод; 2 – замерная труба: трубопровод, крышка; 3 – линия деаэрации: трубопровод, пневмоклапан предохранительный реверсивный, огнепреградитель, кран шаровый; 4 – бандажная лента.

Для строповки при перемещении и транспортировке порожнего резервуара предусмотрены грузовые петли. Резервуар сбора аварийного пролива нефтепродуктов доведен до полной заводской готовности, собран как полный монтажный блок, все сварные швы испытаны в заводских условиях. Для защиты всех трубопроводов при подвижке грунта в весенне – осенний период врезки через стенку технологического колодца выполнены через металлические сильфонные компенсаторы. Технологический колодец «телескопической» конструкции позволяет при монтаже регулировать высоту колодца в пределах 200 мм и осуществить выравнивание резервуаров по высоте. Конструкция предотвращает попадание грунтовых вод и атмосферных осадков во внутрь технологического отсека (рисунок 1).

1 – патрубок отбора нефтепродукта: трубопровод; 2 – замерная труба: трубопровод, крышка;

3 – линия деаэрации: трубопровод, пневмоклапан предохранительный реверсивный, огнепреградитель, кран шаровый; 4 – бандажная лента.

Рисунок 1 – Схема резервуара для сбора аварийного пролива нефтепродуктов

Автозаправочная станция полностью механизирована и автоматизирована для выполнения заправочных операций.

Топливораздаточные колонки (ТРК) предназначены для измерения объема и выдачи топлива при заправке транспортных средств и в тару потребителя. Класс точности должен быть не более 0,25.

ТРК (приложение А) являются средствами измерения объема и поэтому подлежат государственной проверке: первичной – при выпуске из производства или после ремонта и периодически в процессе эксплуатации. ТРК снабжены приемными клапанами, поддерживающими постоянный уровень в трубопроводах. Для обеспечения автоматической блокировки подачи топлива при номинальном заполнении бака автомобиля производится установка пистолета с отсекателем уровня.

Взрывоопасной считается зона, равная 3 м вокруг топливораздаточной колонки (по шару). Заправочные островки, где установлены ТРК, должны оснащаться первичными средствами пожаротушения из расчета: на заправочный островок – 1 воздушно – пенный огнетушитель (ОВП – 10) и 1 порошковый (ОП – 5), ящик с песком вместимостью 0,15 м3.

Каждая топливораздаточная колонка оснащена блоком дистанционного управления. В операторной установлены пульты дистанционного управления, позволяющие включать и отключать колонки, задавать необходимое количество топлива, экстренно останавливать отпуск, включать или отключать местное освещение колонок или их электроснабжение.

За счёт применения АКТ – 20 возможно автоматическое отключение - отпуск топлива при переполнении топливного бака автомобиля:

1) номинальный объем топлива через один рукав – 50 л/мин;

2) наименьший расход – 5 л/мин;

3) минимальная доза – 2 л/мин;

4) пределы допускаемой основной относительной погрешности при температуре (20 + 5) % – 25;

5) напряжение питания 220 – 380 В;

6) длина раздаточного рукава – 4 м;

Основными элементами колонки являются:

– нижний корпус с гидравлической и электрической частью;

– счетчик (измеритель объема) поршневого типа с датчиком импульсов;

– моноблок производительностью 80 и 180 л/мин;

– фильтр тонкой очистки – 40 мкм;

– верхний корпус с электронной частью и табло электронно – вычислительное;

– раздаточный рукав.

ТРК снабжены приемными клапанами, поддерживающими постоянный уровень в трубопроводах. Для обеспечения автоматической блокировки подачи топлива при номинальном заполнении бака автомобиля производится установка пистолета с отсекателем уровня.

3 Наиболее вероятные сценарии развития чрезвычайных ситуаций на автозаправочной станции

3.1 Причины и факторы возникновения чрезвычайных ситуаций

В соответствии с инженерно – геологическими изысканиями опасные природные явления и опасные геологические процессы в районе расположения АЗС отсутствуют.

АЗС является потенциально опасным объектом, так как производит прием, хранение и отпуск бензина и дизельного топлива, что может привести к возникновению ЧС.

При хранении и транспортировке нефтепродуктов значительная часть аварий может быть вызвана образованием горючих бензино – воздушных смесей вследствие нарушения технологического режима, герметичности оборудования или диверсии.

Процесс горения ЛВЖ начинается с воспламенения ГВС. Резервуар с бензином обычно не бывает постоянно заполненным до предельного уровня и имеет определенный свободный объем. Вследствие испарения бензина свободное пространство постепенно насыщается парами бензина. При наличии в этом пространстве воздуха, пары бензина, смешиваясь с ним, образовывают взрывоопасные смеси, что может привести к взрывам и пожарам при возникновении источника инициирования и привести к следующим чрезвычайным ситуациям:

– взрыв емкости с перегретым бензином при воздействии на него очага пожара;

– пожар при проливе бензина из емкости.

Для АЗС характерны следующие виды аварий:

– пожар пролива – горение проливов жидких продуктов – диффузионное горение паров легковоспламеняющихся жидкостей (ЛВЖ) и горючих жидкостей (ГЖ) в воздухе над поверхностью жидкости;

– огненный шар – диффузионное горение плотных, слабо смешанных с воздухом парогазовых облаков с поверхности облаков в открытом пространстве;

– взрыв – детонационное горение – сгорание предварительно перемешанного газа или паровоздушных облаков со сверхзвуковыми скоростями в открытом пространстве или в замкнутом объеме;

– хлопок – вспышка, волна пламени, сгорание предварительно перемешанных газа или паровоздушных облаков с дозвуковыми скоростями в открытом или замкнутом пространстве.

Причинами пожаров и взрывов на АЗС могут быть открытый огонь, искры, разряды статического электричества, грозовые разряды, самовоспламенение, самовозгорание, пирофорные отложения.

Начальным событием аварии на АЗС является утечка пожаровзрывоопасного продукта, что может произойти вследствие:

– разгерметизации емкости (резервуара);

– разгерметизации автоцистерны;

– разгерметизации элемента наливной эстакады (гибкого шланга).

На основе анализа технологической схемы АЗС и с учетом физико-химических свойств веществ необходимо провести оценку параметров возможного взрыва, пожара, характеристику токсического заражения с определением зон поражения и количеством возможных жертв. Оценку можно провести по методикам, которые позволяют с достаточной точностью определить возможные последствия аварийных ситуаций на АЗС.

Выделяем два типовых сценария развития аварии на АЗС.

Первый сценарий предусматривает полное разрушение емкости с полным высвобождением хранимого в нем пожаровзрывоопасного вещества. Причинами разрушения емкости могут быть различные инициирующие события, вызванные как внутренними, так и внешними факторами, например, землетрясение и подвижки земной поверхности, падение самолета и других летательных аппаратов, диверсии и террористические акты, тепловой удар и гидравлический разрыв.

Согласно европейской статистике вероятность этих событий является величиной порядка 10 -8, поэтому данный сценарий аварии в дальнейшем не рассматривается.

Второй сценарий предусматривает локальное разрушение установок с ЛВЖ или ГЖ. Расчет производится для трех вариантов:

– пожар – вспышка при локальном выходе продукта из емкости;

– пожар пролива ЛВЖ или ГЖ;

– "огненный шар" при разрыве емкости с веществом под давлением.

На рисунке 2 представлено «дерево событий» аварийной ситуации для количественного анализа сценария аварии на АЗС. Цифры рядом с наименованием события показывают условную вероятность возникновения этого события, при этом вероятность инициирующего события (локального разрушения) принята равной 1.

| Локальное разрушение резервуара (1,0) |

| Без воспламенения (0,203) |

| Диффузионный факел (0,322) |

| Пролив жидкости (0,129) |

| Струя жидкости (0,074) |

| Воспламенение (0,797) |

| Пожар – вспышка (0,367) |

| «Огненный шар» (0,108) |

| Без воспламенения (0,203) |

Рисунок 2 – «Дерево событий» аварий на АЗС

Для проведения анализа последствий аварийных ситуаций требуется определить количество и площадь разлива вещества, массу парогазового облака, параметры взрывного воздействия на окружающие объекты, теплового воздействия пожара пролива и огненного шара.

Анализ данных результатов показывает, что наиболее опасным поражающим фактором является ударная волна, а наиболее опасным источником аварий – автоцистерны.

Индивидуальный риск, рассчитанный по методике, для ударной волны составляет 1,3 ∙ 10 -5, для огненного шара – 4,3 ∙ 10 -6.

Ударная волна практически 100 % - но поражает людей в радиусе до 20 м (ΔР = 50 кПа). Поражающий фактор огненного шара резко ослабевает при удалении от границы, очерчиваемой его эффективным радиусом и для людей, находящихся на поверхности даже непосредственно под огненным шаром поражение редко бывает 100 %. Вместе с тем опасность огненного шара заключается в возможности аварии с образованием эффекта Домино.

3.2 Расчеты последствий возможных чрезвычайных ситуаций

Расчет № 1. Метод расчета интенсивности теплового излучения при пожарах проливов ЛВЖ и ГЖ.

Интенсивность теплового излученияq, кВт/м2, рассчитывают по формуле:

q = Ef · Fq ·  , (1)

, (1)

где Ef – среднеповерхностная плотность теплового излучения пламени, кВт/м2;

Fq – угловой коэффициент облученности;

– коэффициент пропускания атмосферы.

– коэффициент пропускания атмосферы.

Рассчитывают эффективный диаметр пролива d, м, по формуле:

(2)

(2)

гдеS– площадь пролива, м2.

Рассчитывают высоту пламени Н, м, по формуле:

(3)

(3)

где m– удельная массовая скорость выгорания топлива, кг/(м · с);

– плотность окружающего воздуха, кг/м3;

– плотность окружающего воздуха, кг/м3;

g– ускорение свободного падения, равное 9,81 м/с2.

Определяют угловой коэффициент облученности Fq по формуле:

(4)

(4)

(5)

(5)

,(6)

,(6)

, (7)

, (7)

где r– расстояние от геометрического центра пролива до облучаемого объекта.

, (8)

, (8)

(9)

(9)

, (10)

, (10)

Определяют коэффициент пропускания атмосферы  по формуле:

по формуле:

= exp [-7,0 · 10 -4 (r - 0,5 d)], (11)

= exp [-7,0 · 10 -4 (r - 0,5 d)], (11)

Расчет теплового излучения от пожара пролива бензина площадью 300 м2 на расстоянии 40 м от центра пролива.

Исходные данные:

– площадь пролива – 300 м  (S);

(S);

– расстояние от центра пролива – 40 м (r).

Определяем эффективный диаметр пролива d по формуле (2):

м

м

Находим высоту пламени по формуле (3), принимая

m = 0,06 кг/(м2 · с), g = 9,81 м/с2 и  = 1,2 кг/м3

= 1,2 кг/м3

Находим угловой коэффициент облученности Fq по формулам (4) – (10), принимая r = 40 м:

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...