Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Особенности процесса изготовления фильтрующего элемента

Производство фильтрующего элемента (ФЭ) является одним из наиболее перспективным видом деятельности ЗАО «Мотор-супер», поскольку в рамках производства данного автокомпонента велись переговоры о запуске дополнительной линии или переналадки существующей на производство ФЭ для иностранных автомобилей отечественной сборки. Так, например, в качестве эксперимента была реализована пилотная программа по запуску сборки ФЭ для автомобилей марки KIA. На рисунках 1.4, 1.5, 1.6 представлены IDEF-модель процесса сборки ФЭ и её декомпозиция.

Рисунок 1.4 – Процесс «Сборка фильтрующего элемента»

Рисунок 1.5 – Декомпозиция процесса «Сборка фильтрующего элемента»

Рисунок 1.6 – Декомпозиция процесса «Производство фильтрующего элемента»

Для процесса согласования ценностей для потребителя и производителя, определим, набор каких характеристик выпускаемой продукции будет является ценностью для потребителя. Для этого проведем QFD-анализ и построим домик качества для определения голоса потребителя (рисунок 1.7).

Фильтрующий элемент является сердцем воздушного фильтра автомобиля, поэтому он должен выполнять те характеристики, которые выполняет и сам фильтр.

Основной задачей воздушного фильтра является очистка воздуха, поступающего в двигатель, от абразивных частиц пыли и других вредных примесей, что способствует увеличению срока службы двигателя. Воздушный фильтр также уменьшает шум и повышает равномерность воздушного потока, снижает риск попадания воды в двигатель.

Концентрация пыли на российских дорогах в несколько раз выше, чем на европейских - содержание твердых частиц в воздухе на наших дорогах колеблется от 2 до 10 мг/куб. метр. За год эксплуатации в воздушный фильтр автомобиля мощностью 100 л/с попадает от 30 до 150 грамм пыли. В случае недостаточной фильтрации пыль оказывается в камере сгорания и в масле. Результатом становится ускоренный износ поршневой группы (до 5-8 раз быстрее установленного ресурса), а также потеря мощности и повышенный расход топлива. Поэтому сегодня в мире установлены жесткие требования к степени фильтрации – воздушный фильтр должен пропускать в течение всего срока службы в не более 1% пыли. Этот показатель под силу только самым лучшим компаниям, применяющим в производстве лучшие фильтровальные материалы и технологии, одной из которых является ЗАО «Мотор-Супер».

Рисунок 1.7 – QFD анализ производства фильтрующего элемента

Из анализа домика качества видно, что наибольшее значение для потребителя имеют такие характеристики, как высокое качество фильтрации, малое сопротивление воздушному потоку, соответствие нормам безопасности. Эти требования потребителя соответствуют следующим характеристикам конечной продукции – воздухопроницаемость фильтрующей бумаги, максимальный размер пор фильтрующей бумаги, пропускная способность (пыль).

Значения этих характеристик для закупаемой фильтрующей бумаги ЗАО «Мотор-Супер» следующие:

− воздухопроницаемость фильтрующей бумаги – 250-350л/м²сек.;

− максимальный размер пор фильтрующей бумаги – 57-66мкм;

− пропускная способность (пыль) – 1% за весь срок службы.

Эти значения полностью соответствуют нормативам. Задача ЗАО «Мотор-Супер» сохранить эти характеристики в течение всего процесса производства, а для этого необходимо обратить внимание на излишние запасы и на количество операций, не приносящих ценность на этапе изготовления фильтрующего элемента.

1.3.1 Возможные виды брака

В процессе «Производство фильтрующего элемента» выявляются различные виды брака. Один из них – наличие облоя, возникающего в процессе запекания полуформы.

Таблица 1.4 –«Наличие облоя» за 2010 г.

| № п/п | Наименование и номер детали | Вид дефекта | Количество, шт. | Процент, %. |

| 2123-1008031-04 ФЭ (обработано 68359 шт.) | Наличие облоя | 11.0 |

Из таблицы 1.4 видим, что количество брака за 2010 год существенен.

1.3.2 Оценка процесса «Производство фильтрующего элемента»

Оценка результативности проводится на основании данных:

а) план отгрузки продукции;

б) сводка об уровне брака;

в) информация о простоях оборудования.

Расчет показателей результативности процессов производится один раз в квартал и оформляется в виде отчета по форме, приведенной ниже, с указанием расчетного периода.

Копии отчета передаются представителю руководства по качеству в срок не позднее недели после окончания отчетного периода и используются для анализа СМК со стороны высшего руководства с целью эффективного планирования ресурсов и постоянного улучшения СМК.

Ответственным за проведение оценки и предоставление отчетных данных является руководитель процесса.

Результативность процесса оценивается на основе разработанных показателей.

Показатели отражают основные качественные характеристики процесса и дают возможность оценить, результативен процесс или нет.

Ниже приведены показатели и методика расчета, для оценки результативности процесса.

Результативность процесса оценивается следующим образом:

Робщ = 90% - 100% - процесс результативен;

Робщ.= 0% - 89% - процесс не результативен.

Мониторинг выполнения показателей необходимо иллюстрировать графически.

Показатели результативности процесса, нормативные значения и методы расчета результативности могут быть изменены в связи с постоянным совершенствованием СМК.

В случае не достижения результативности (отклонений от запланированных результатов) руководитель процесса определяет причины отклонений и разрабатывает корректирующие мероприятия.

Результаты оценки рассматриваются при проведении анализа СМК высшем руководством организации.

1.3.3 Ответственность

Ответственным за процесс «Производство фильтрующего элемента» является директор Технологического отдела, который обеспечивает выявление несоответствий процесса, выбирает стратегию улучшения, осуществляет меры по поддержанию работоспособности процесса, постоянного улучшения его результативности.

Ответственные за этапы процесса осуществляют предписанные действия и обеспечивают своевременную отчетность выходных данных.

1.3.4 Управление несоответствующей продукцией

Процесс «Производство фильтрующего элемента» достаточно трудоёмок, и в данном процессе существует много факторов, приводящих к появлению несоответствующей продукции. К этим факторам можно причислить:

а) Ошибки персонала (операторов, слесарей, наладчиков).

б) Сбои в работе оборудования (износ, отключение эл. энергии, форс-мажор).

в) Поломка рабочего инструмента и пр.

В результате получается несоответствующая продукция, которой нужно правильно управлять.

Кроме факторов, перечисленных выше, в процессе «Производство фильтрующего элемента», цеху приходится устранять огромное количество всплывающего брака по вине поставщиков. Процесс исправления брака называется доработкой. На доработку уходит большое количество трудовых ресурсов предприятия, что, естественно, повышает себестоимость готовой продукции.

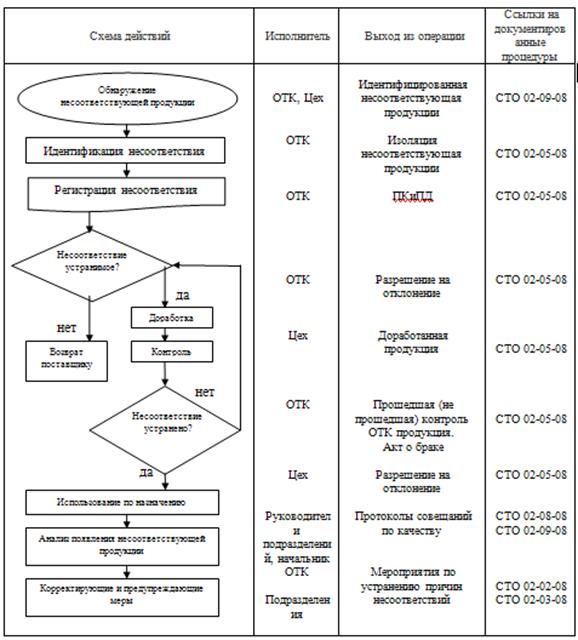

На ЗАО «Мотор-супер» разработан стандарт организации по управлению несоответствующей продукцией (Таблица 1.5).

Таблица 1.5- Процесс «Управление несоответствующей продукцией»

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...