Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Классификация производственных систем (предприятий) для АСУ

Классификация производственных систем (предприятий) для АСУ

Существуют различные классификации производств.

1. Классификация производства по характеру производства. Де-лит на предприятия с дискретным, непрерывным и непрерывно-дискретным характером производства.

— непрерывные — продукция непрерывно вырабатывается при непрерывном подводе сырья и энергии;

— дискретные — периодическая повторяемость различных си-туаций с чередованием операций перемещения и преобразования. Ха-рактерный признак — большое число однородных изделий во време-ни;

— непрерывно-дискретные — в течение определённого (относи-тельно длительного) промежутка времени непрерывно вырабатывает-ся определённое количество продукта, периодически выгружаемого из аппарата. Характерно наличие циклов и сочетание непрерывного и дискретного процессов.

2. Классификация производства по типу основана на таких при-знаках, как состав номенклатуры, регулярность, стабильность и объем выпуска продукции. Существуют три типа производства: единичное, серийное, массовое.

— единичное производство —характерно: широкая номенклатура, нестабильность и нерегулярность выпуска, единичные экземпляры. В единичном производстве применяется универсальное, реже — спе-циализированное оборудование. Операции не закрепляются за рабо-чими местами. Основная форма организации процесса изготовления — последовательная: при которой партия изделий передается с одного рабочего места на другое;

— серийное производство — характерно: ограниченная номенк-латура, сравнительно большой выпуск периодически повторяющими-ся партиями. За одним рабочим местом закреплено несколько опера-ций. Оборудование специализированное, универсальное со специали-зированной оснасткой. Производственные участки организованы по предметному или технологическому принципу. Форма организации процесса изготовления — параллельная или параллельно-последовательная. При параллельной форме обработанная деталь или передаточная партия передается на следующее рабочее место сразу же по завершении данной операции, не дожидаясь изготовления всей партии. При параллельно-последовательной форме организации про-изводственного процесса обработка партии деталей на каждой опера-ции производится непрерывно с максимально возможной параллель-ностью на смежных операциях;

— массовое производство — характерно: узкая номенклатура, большой выпуск непрерывно в течение длительного времени. За од-ним рабочим местом нередко закрепляется одна операция. Оборудо-вание — специализированное, устанавливается по технологическому процессу. Форма организации производственного процесса — парал-лельная.

3. Классификация производства по связям предприятия с внешней средой. Здесь выделяются следующие типы производственных сис-тем:

— изготовление на склад означает, что конечная продукция изго-тавливается полностью и поступает на склад в ожидании заказов. В основе планирования — прогнозируемый спрос;

— сборка на заказ означает, что все компоненты изделий изго-тавливаются заранее и поступают на склад. В основе планирования производства компонент — прогнозируемый спрос на конечную про-дукцию или непосредственно на эти компоненты. При поступлении заказа на изделие определенной конфигурации выполняется оконча-тельная сборка. Исходными моментами для производства являются прогнозируемый спрос и заказы; — изготовление на заказ означает, что выполнена техническая подготовка производства, создан определенный запас материалов. Указанные действия могут быть выполнены полностью или частично, но в той степени, которая позволяет в случае необходимости завер-шить их, не нарушая установленных сроков выполнения заказов. При изготовлении на заказ часть работ выполняется на основе прогнози-руемого спроса, а часть — после получения заказа;

— конструирование на заказ означает, что техническая подготов-ка производства начинается только после получения заказа. В ряде случаев для предприятий со сложной продукцией данную классифи-кацию дополняют еще одним типом — проектирование на заказ.

4. Классификация производства по характеру самостоятельности подразделений:

— в централизованной системе управления наиболее полный набор функций управления реализуется на уровне предприятия.

— в децентрализованной системе полный набор функций управ-ления реализуется для структурных подразделений более глубокого уровня. Для объединения — это заводы, для завода — производства, цеха и т. д.

Для целей автоматизации используются типы моделей, наиболее полная классификация которых содержится в стандартах IDEF (Inte-grated Computer Automated Manufacturing DEFinition).

IDEF рассматривался как семейство методов и технологий для создания моделей сложных систем и проектирования компьютерных систем. Всего предполагалось создать 14 стандартов, в их числе: IDEF0 — моделирование функций; IDEF1 — информационное моделирование; IDEF1X — моделирование данных; IDEF2 — динамическое моделирование; IDEF3 — описание процессов; IDEF4—объектно-ориентированные методы проектирования;

IDEF8 — интерфейс пользователя; IDEF10 — техническое проектирование; IDEF14 — проектирование вычислительных сетей.

АСКУЭ «Меркурий-энергоучет»

«Меркурий PLC» — это АСКУЭ(автоматизированная система контроля и учета энергии)) ориентированная на применение в промышленных и офисных зданиях предприятия. Эта система сбора данных с абонентских устройств учёта потреблённой электроэнергии предназначена для организации автоматизированного сбора данных о потреблении электроэнергии одно- и трёхфазными абонентами рас-пределительной электросети переменного тока 220/380В 50Гц.

Отличительной особенностью системы от множества других яв-ляется то, что контроль за потреблением электроэнергии осуществля-ется по силовой сети 220 В. Обеспечивая функциональность АСКУЭ, построенных на базе счётчиков с проводными цифровыми интерфей-сами RS-485 или подобными, система «Меркурий PLC», за счёт от-сутствия объединяющего интерфейсного кабеля резко удешевляет стоимость монтажных работ и последующую эксплуатацию системы, увеличивает надежность функционирования.

Оборудование системы состоит из концентратора данных «Мер-курий 225», который является основным узлом системы и множество (в любых сочетаниях) одно- и трёхфазных счётчиков типов «Мерку-рий-200, 201, 201, 230, 231» со встроенными PLC-модемами (рис. 4.12).

Концентратор устанавливается в любом подходящем месте трёх-фазной сети, например, в электрощитовой промышленного и/или офисного здания, а чаще на трансформаторной подстанции и подклю-чаются ко всем трём фазам. Основные его функции — обеспечить синхронизацию передачи данных счётчиками и собрать информацию об энергопотреблении с её последующем сохранением в собственной энергонезависимой памяти. Кроме этого он осуществляет раздачу сигналов точного времени и изменяет режимы работы счётчиков. Концентратор оснащён последовательными интерфейсами RS-485 и RS-232 через которые подключаются дополнительные контроллеры и устройства передачи информации на компьютер центрального дис-петчерского пункта. Это могут быть GSM-шлюзы, радиомодемы, адаптеры сети Ethernet. Возможен съём накопленной информации на переносной компьютер оператора непосредственно на месте установ-ки концентратора.

В основу обмена информацией в системе положен принцип пере-дачи данных с использованием всех известных видов разделения сиг-налов — временного, частотного и кодового. Обмен данными между счётчиками и концентратором происходит с помощью широкополос-ных сигналов с различной модуляцией. Все данные в системе переда-ются строго периодическими пакетами по 64 бита, и в случае сильных помех концентратор может накапливать сигнал для повышения рабо-чего соотношения сигнал/шум.

Система сбора данных работает следующим образом. Концентра-тор периодически (раз в несколько секунд) излучает синхросигнал длительностью 2,5 сек, принимаемый всеми подчинёнными узлами системы, которые интерпретируют факт приёма синхросигнала как команду на передачу одного бита своих данных. При этом узел № 1 передаёт свой бит сразу после окончания сигнала синхронизации, узел №2- с задержкой на 10 мс. Узел №3 с задержкой на 20 мс и т.д.

Сегмент сети обслуживаемый одним концентратором может включать до 1008 точек учёта. Периодичность передачи данных об энергопотреблении зависит от количества подчинённых узлов и со-ставляет от 3 минут (при 16-ти счётчиках) и до 14 минут (при 1000). Расстояние устойчивого приема от крайнего счетчика до концентра-тора не менее 500 метров при любом состоянии силовой сети и не за-висит от времени суток. При хорошем состоянии связь обеспечивает-ся на расстоянии в 1000 и более метров.

Технические средства АСУ

Это компьютеры и контроллеры с разными архитектурами, работающие по следующим принципам:

1) работа в режиме реального времени, т.е. обеспечение высокой реактивности на запросы обслуживания со стороны объекта управления;

2) повышенные требования к надежности функционирования;

3) автоматический перезапуск в случае «зависания» программы;

4) конструкция, приспособленная для работы в цеховых («полевых») условиях (повышенные вибрации, электромагнитные помехи, запыленность, перепады температуры, иногда взрывоопасность);

5) возможность встраивания дополнительных блоков управляющей, регистрирующей, сопрягающей аппаратуры, что помимо специальных конструкторских решений обеспечивается использованием стандартных шин и увеличением числа плат расширения;

6) минимальное потребление энергии и рассеяние тепла в условиях ограниченной мощности источника питания и отсутствия элементов принудительной вентиляции и охлаждения

Критерии выбора SCADA-системы.

Общие подходы

При оценке возможности использования SCADA-системы необходимо учитывать:

‑объем данных (производительность, поддержка стандартных сетевых протоколов и форматов данных);

‑ удобство в работе (стандартизация пользовательского интерфейса, наличие и удобство языка описания данных и процессов);

‑описание пакета и эксплуатационных инструкций на русском языке;

‑уровень технической поддержки (с учетом доступности);

‑надежность (отсутствие рекламаций);

·‑число инсталляций за рубежом и в СНГ (особенно применимость в промышленных АСУ);

‑цена программного продукта.

Эксплуатационные показатели

Характеризуют скорость освоения продукта и разработки прикладных систем (что в конечном итоге, очень отражается на стоимости составляющих системы управления):

‑качество документации SCADA-системы: полнота, ясность и наглядность описания первичных документов; русификация и ее качество (экраны, подсказки, справочная система, всевозможные обозначения и т. д.).

‑доступность диалога: наглядность представления необходимой информации на экране, удобство использования справочной системы, информативность оперативных подсказок и т. д.;

‑уровень сопровождения системы при ее эксплуатации: возможность внесения изменений в базу данных, коррекции мнемосхем без остановки системы, полнота средств диагностики системы при сбоях и отказах, возможность наращивания разнообразных функций системы, трудоемкость при инсталляции системы и т. д. Сюда можно отнести и доставку необходимой информации на верхний уровень управления;

‑наличие и качество поддержки SCADA-системы: услуги организации-разработчика, обслуживание (в т. ч. консультации, которые необходимо проводить не только с программистами-разработчиками по месту создания системы, но иногда по месту внедрения на объекте), обучение специалистов, условия обновления версий.

Экономические показатели

Выражаются в стоимости следующих составляющих:

‑аппаратной платформы;

‑системы (средства разработки и среда исполнения);

‑разработки системы;

‑освоения системы (обучение пользователей);

‑сопровождения (консультации, смены версий продукта, прочиеуслуги);

‑окупаемости.

Технические показатели

‑Программно-аппаратные платформы, на которых реализуется SCADA-система

‑Средства сетевой поддержки.

‑Поддерживаемые базы данных

‑Встроенные командные языки.

‑Открытость систем.

‑Реальное время

‑OPC. Используемым для связи с внешним миром

Технические средства АСУ

Основу технического обеспечения автоматизированных систем составляют компьютеры, являющиеся ядром любой информационной системы.

В настоящее время существует следующая классификация архитектур компьютеров:

— архитектура с одиночным потоком команд и одиночным потоком данных (SISD) центральный процессор работает с парами «атрибут-значение». Атрибут (метка) используется для локализации соответствующего значения в памяти, а одиночная команда, обрабатывающая содержимое накопителя (регистра) и значение, выдает результат. В каждой итерации из входного потока данных используется только одно значение;

— архитектура с одиночным потоком команд и множественным потоком данных (SIMD)состоит из одного контроллера, управляющего комплексом одинаковых процессоров (типы процессоров матричные, ассоциативные процессоры, процессорные ансамбли, конвейерные процессоры).

— архитектура с множественным потоком команд и одиночным потоком данных (MISD); отнесена единственная архитектура ‑‑ конвейер, но при условии, что каждый этап выполнения запроса является отдельной командой.

— архитектура с множественным потоком команд и множественным потоком данных (MIMD) относят следующие конфигурации: мультипроцессорные системы; системы с мультиобработкой; вычислительные системы из многих машин; вычислительные сети. Общим для данного класса является наличие ряда процессоров и мультиобработки. В отличие от параллельных матричных систем число процессоров невелико, а термин «мультиобработка» понимается в широком смысле для обозначения функционально распределенной обработки Базовым аппаратным средством уровня непосредственного цифрового управления является автономное программируемое устройство сбора и обработки информации — промышленный контроллер.

В отличие от персонального компьютера он рассчитан на решение ограниченного круга задач и должен обладать следующими основными свойствами:

1) работа в режиме реального времени, т.е. обеспечение высокой реактивности на запросы обслуживания со стороны объекта управления;

2) повышенные требования к надежности функционирования;

3) автоматический перезапуск в случае «зависания» программы;

4) конструкция, приспособленная для работы в цеховых («полевых») условиях (повышенные вибрации, электромагнитные помехи, запыленность, перепады температуры, иногда взрывоопасность);

5) возможность встраивания дополнительных блоков управляющей, регистрирующей, сопрягающей аппаратуры, что помимо специальных конструкторских решений обеспечивается использованием стандартных шин и увеличением числа плат расширения;

6) минимальное потребление энергии и рассеяние тепла в условиях ограниченной мощности источника питания и отсутствия элементов принудительной вентиляции и охлаждения

Основные требования к программному обеспечению для PLC:

— автономность;

— поддержка процессов сбора, анализа информации и управления, а также локальных баз данных в реальном времени;

— возможность дистанционного управления со стороны центрального диспетчерского пункта (станции);

— сетевая поддержка.

Программное обеспечение распределенной системы (компьютер-PLC) включает следующие основные компоненты:

— тестовое программное обеспечение;

— базовое программное обеспечение;

— прикладное технологическое программное обеспечение.

Тестовое программное обеспечение выполняет тестирование (отладку) отдельных PLC и системы в целом (включая тестирование и диагностику различных конфигураций) и содержит следующие компоненты:

— программы инициализации и конфигурирования, а также начальные тесты для PLC и сетевых адаптеров (внутреннее программное обеспечение, расположенное в ПЗУ);

— программы для тестирования PLC через линию связи с компьютером высшего уровня или специализированной наладочной аппаратурой;

— программы для тестирования, наладки и сбора статистики локальной сети распределенной системы;

— комплексное тестирование распределенной системы в целом;

— специализированное тестовое программное обеспечение для наладочных пультов, стендов, эмуляторов и т.д.

Отладка PLC выполняется с помощью компьютеров или специальных пультов, обеспечивающих доступ к памяти и портам PLC с целью отладки и оперативного ввода данных, уставок, управляющей информации. Отладчик позволяет перевести работу PLC в режим пошагового исполнения внутренних программ, эмулировать подачу внешних сигналов, отслеживать изменения состояний регистров и т.п.

Отчетов

· Показатели экономичности по оперативно регулируемым параметрам

· Показатели эффективности работы узлов котла

· Контроль состояния конвективной шахты

· Показатели состояния поверхностей нагрева до и после ремонта

· Изменение экономичности котлоагрегата на оперативных интервалах

· Температурный режим металла котла

· Дополнительно выработанный ресурс металла поверхностей нагрева котла

· Отклонения параметров, влияющих на надежность энергоблока

· Пусковая ведомость

· Оценка качества пуска

· Показатели работы вахт

· Суточные ведомости

· Сменная ведомость

· Сведения о работе механизмов собственных нужд

· Сведения о состоянии автоматических регуляторов

· Усредненные параметры для расчета формы 3-тэк

· Ведомость параметров, контролируемых на достоверность

· Ведомость недостоверных параметров

· Отображение одного графика

· Отображение двух графиков

· Отображение до пяти графиков

ERP-системы. Планирование потребности в ресурсах.

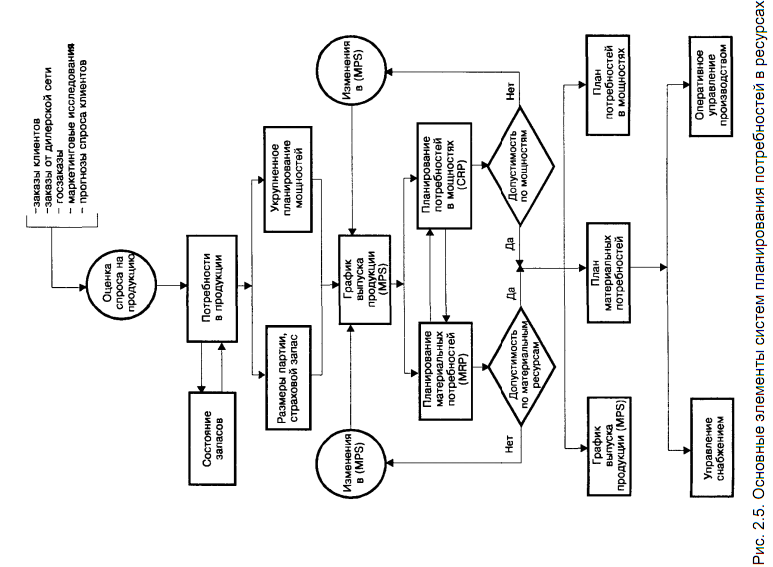

Системы планирования потребностей в ресурсах определяют количество и время всех производственных ресурсов, необходимых, чтобы произвести конечную продукцию, заданную в графике выпуска продукции. Производственные ресурсы включают материалы и полуфабрикаты, покупные изделия, изделия собственного производства, персонал, финансы и производственные мощности.

На рис. 2.5 показаны основные элементы систем планирования потребностей в ресурсах. Здесь выясняется, можно ли получить необходимые материальные ресурсы от поставщиков и достаточны ли производственные мощности, чтобы обеспечить выполнение графика выпуска продукции. Если экономически обоснованные возможности недостаточны, то график должен быть изменен. После того как определено, что график выпуска продукции допустим, планы потребностей в материальных ресурсах и мощностях становятся ядром краткосрочного плана производства. Исходя из плана потребностей в материальных ресурсах службы снабжения формируют план поставок всех приобретаемых материальных ресурсов, а службы управления производством составляют оперативные производственные планы.

Ниже описываются два основных элемента систем планирования потребностей в ресурсах — планирование материальных потребностей (MRP) и планирование потребностей в мощностях (CRP).

Планирование материальных потребностей базируется на том, что они определяются как зависимые. Спрос на ресурсы определяется как сумма потребностей по всем видам продукции, которые должны быть произведены.

Подсистема MRP выполняет следующие функции:

— воспринимает информацию MPS (графика выпуска продукции - Master Production Scheduling);

— рассчитывает на основе MPS потребности в материалах, полуфабрикатах, DCE по интервалам планового горизонта;

— уменьшает эти потребности для тех материальных ресурсов, которые есть в запасах;

— строит график заказов на приобретение и производство в планируемом периоде.

MRP обеспечивает управленцев информацией, которая позволяет выдерживать сроки поставки продукции заказчикам и обеспечивает своевременность выполнения внутренних заказов в ходе производственного процесса.

Подсистема CRP выбирает информацию о заказах, порожденную в планах MRP, и приписывает заказы к рабочим местам в соответствии с маршрутными технологиями. В маршрутных технологиях задана последовательность производственных процессов для каждого заказа. Затем информация о партиях материальных ресурсов преобразуется в данные о нагрузке на мощности на основе норм затрат труда и времени работы оборудования. Затем составляются графики нагрузки по всем заказам для каждого рабочего места. Если мощность достаточна по всем рабочим местам во всех временных периодах, то график MPS утверждается. Если нет, то должно быть выяснено, нельзя ли изменить мощности каким-либо рациональным способом — за счет сверхурочных, установки дополнительного оборудования или передачей заказов на сторону по субконтракту. Если таких возможностей нет, то необходимо пересмотреть маршруты с целью снижения нагрузки на «узкие места» или пересмотреть график выпуска с точки зрения изменения в первую очередь сроков запуска и, если возможно, сроков выпуска.

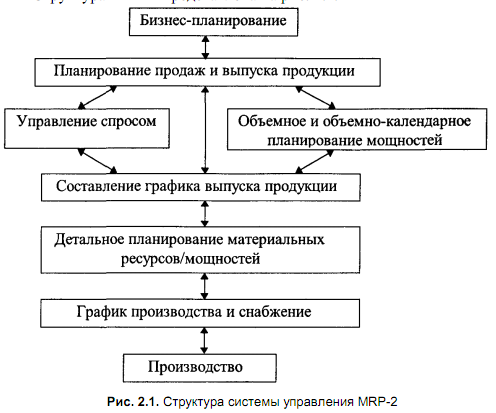

Концепция MRP, MRP-2

На предприятиях со сложным многономенклатурным производством, была основной задачей является расчет материальных потребностей на производственную программу.

Ранние системы, решавшие эту задачу, получили название MRP (Material Requirements Planning — «Планирование материальных потребностей»). Постепенно был совершен переход от автоматизации управления производством на уровне локальных задач к интегрированным системам, охватывающим выполнение всех функций управления производством. Итогом этого процесса явились системы, получившие название MRP-2 (Manufacturing Resource Planning — «Планирование производственных ресурсов»).

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное, план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование продаж и деятельности предприятия в целом. Бизнес-план преобразуется в планы продаж основных видов продукции (как правило, от 5 до 10). При этом производственные мощности могут не учитываться или учитываться укрупненно. План носит среднесрочный характер.

Планирование производства. План продаж по видам продукции (семейства однородной продукции) преобразуется в объемный или объемно-календарный план производства видов продукции. В этом плане впервые в качестве планово-учетных единиц выступают изделия, но представления о них носят усредненный характер. Например, речь может идти обо всех легковых переднеприводных автомобилях, выпускаемых на заводе, без уточнения моделей. Часто этот модуль объединяется с предыдущим.

Формирование графика выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объемно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются, в количественном выражении и по срокам, потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции.

Планирование производственных мощностей. Как правило, в этом модуле выполняются расчеты по определению и сравнению располагаемых и потребных производственных мощностей. С небольшими изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчеты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надежности системы планирования. Иногда решение данной задачи включают в модуль соответствующего уровня.

Оперативное управление производством. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать детали (партии), сборочные единицы глубокого уровня, детале-(партие) операции и т. п. Период, охватываемый планированием, невелик (от нескольких дней до месяца).

Концепции ERP.

«Планирование ресурсов предприятия» (Enterprise Resource Planning — ERP). Системы этого класса в большей степени ориентированы на работу с финансовой информацией для решения задач управления большими корпорациями с разнесенными территориально ресурсами. Сюда включается все, что необходимо для получения ресурсов, изготовления продукции, ее транспортировки и расчетов по заказам клиентов.

Системы типа ERP дополнены следующими функциональными модулями:

— прогнозирования спроса;

— управления проектами;

— управления затратами;

— управления составом продукции;

— ведения технологической информации;

— модули управления кадрами и финансовой деятельностью предприятия.

Прогнозирование спроса. Оценка будущего состояния или поведения внешней среды или элементов производственного процесса. Цель — оценить требуемые параметры в условиях неопределенности. Недостаток информации связан, как правило, с временным фактором. Прогнозирование может носить как самостоятельный характер, так и, предшествуя планированию, представлять собой первый шаг в решении задачи планирования.

Управление проектами и программами. В производственных системах, предназначенных для выпуска сложной продукции, собственно производство является одним из этапов полного производственного цикла. Ему предшествуют проектирование, конструкторская и технологическая подготовка, а произведенная продукция подвергается испытаниям и модификации. Для сложной продукции характерны: большая длительность цикла, большое количество предприятий-смежников, сложность внутренних и внешних связей. Отсюда следует необходимость управления проектами и программами в целом и включение соответствующих функций в систему управления.

Ведение информации о составе продукции. Обеспечивает информацией требуемого уровня о продукции, изделиях, сборочных единицах, деталях, материалах, а также об оснастке и приспособлениях.

Ведение информации о технологических маршрутах. Обеспечивает информацией о последовательности операций, входящих в технологические маршруты, длительности операций и количестве исполнителей или рабочих мест, требуемых для их выполнения.

Управление затратами. Обеспечивает связь между управлением производством и управлением финансовой деятельностью с помощью планирования, учета, контроля и регулирования затрат (плановых и фактических). Решается в различных разрезах — по подразделениям, проектам, типам и видам продукции, изделиям и т. п.

Управление финансами. Обеспечивает управление финансовой деятельностью. В нее входят четыре основные подсистемы — «Главная бухгалтерская книга», «Расчеты с заказчиками», «Расчеты с поставщиками», «Управление основными средствами».

Управление кадрами. Решает задачи управления кадровыми ресурсами предприятия. Задачи, решаемые в подсистеме управления кадрами, связаны с набором, штатным расписанием, переподготовкой, продвижением по службе, оплатой и т. п.

Технические средства АСУ.

Основу технического обеспечения автоматизированных систем составляют компьютеры, являющиеся ядром любой информационной системы.

В настоящее время существует следующая классификация архитектур компьютеров:

— архитектура с одиночным потоком команд и одиночным потоком данных (SISD);

— архитектура с одиночным потоком команд и множественным потоком данных (SIMD);

— архитектура с множественным потоком команд и одиночным потоком данных (MISD);

— архитектура с множественным потоком команд и множественным потоком данных (MIMD).

К классу SISD относят современные однопроцессорные системы. В этой архитектуре центральный процессор работает с парами «атрибут-значение». Атрибут (метка) используется для локализации соответствующего значения в памяти, а одиночная команда, обрабатывающая содержимое накопителя (регистра) и значение, выдает результат. В каждой итерации из входного потока данных используется только одно значение.

К классу SIMD относят большой класс архитектур, основная структура которых состоит из одного контроллера, управляющего комплексом одинаковых процессоров.

К классу MISD может быть отнесена единственная архитектура — конвейер, но при условии, что каждый этап выполнения запроса является отдельной командой.

К классу MIMD, хотя и не всегда однозначно, относят следующие конфигурации:

— мультипроцессорные системы;

— системы с мультиобработкой;

— вычислительные системы из многих машин;

— вычислительные сети.

В настоящее время наиболее распространенным типом архитектуры является архитектура процессоров, выпускаемых фирмой Intel, поддерживаемая большинством производителей персональных компьютеров и программного обеспечения.

Архитектура Intel не является единственной. Второй микропроцессорной архитектурой, на которой строятся персональные компьютеры, является архитектура, предложенная фирмой Apple, которая в свое время была первой фирмой, начавшей выпуск персональных компьютеров. Сейчас около 10% персональных компьютеров в мире — это компьютеры Macintosh (или сокращенно Маc), выпускаемые фирмой Apple.

Базовым аппаратным средством уровня непосредственного цифрового управления является автономное программируемое устройство сбора и обработки информации — промышленный контроллер.

В отличие от персонального компьютера он рассчитан на решение ограниченного круга задач и должен обладать следующими основными свойствами:

1) работа в режиме реального времени, т.е. обеспечение высокой реактивности на запросы обслуживания со стороны объекта управления;

2) повышенные требования к надежности функционирования;

3) автоматический перезапуск в случае «зависания» программы;

4) конструкция, приспособленная для работы в цеховых («полевых») условиях (повышенные вибрации, электромагнитные помехи, запыленность, перепады температуры, иногда взрывоопасность);

5) возможность встраивания дополнительных блоков управляющей, регистрирующей, сопрягающей аппаратуры, что помимо специальных конструкторских решений обеспечивается использованием стандартных шин и увеличением числа плат расширения;

6) минимальное потребление энергии и рассеяние тепла в условиях ограниченной мощности источника питания и отсутствия элементов принудительной вентиляции и охлаждения.

Использование PLC как в закрытых промышленных объектах (цех, участок, склад и т.д.), так и на открытых площадках (транспортеры, дозирующие устройства и т.д.), предполагает расширенный температурный диапазон, влияние атмосферных и механических воздействий, а также высокий уровень электромагнитных помех, возникающих от кабелей электропитания, блуждающих токов в арматуре зданий и т.д.

Основные требования к программному обеспечению для PLC:

— автономность;

— поддержка процессов сбора, анализа информации и управления, а также локальных баз данных в реальном времени;

— возможность дистанционного управления со стороны центрального диспетчерского пункта (станции);

— сетевая поддержка.

Программное обеспечение распределенной системы (компьютер-PLC) включает следующие основные компоненты:

— тестовое программное обеспечение;

— базовое программное обеспечение;

— прикладное технологическое программное обеспечение.

Базовые модули.

1) Управление торговлей. Конфигурация позволяет автоматизировать задачи контроля и анализа торговых операций в комплексе со смежными задачами управленческого учета:

— планирование продаж и планирование закупок;

— управление отношениями с клиентами (CRM);

— управление поставками и запасами;

— управление взаиморасчетами с контрагентами;

— бюджетирование.

Конфигурация имеет следующие функциональные возможности:

— построение различных схем формирования цен и скидок;

— формирование отпускных цен с учетом плановой себестоимости продукции и нормы прибыли;

— контроль за соблюдением сотрудниками установленной ценовой политики;

— хранение информации о ценах конкурентов и поставщиков;

— сопоставление отпускных цен предприятия с ценами поставщиков и конкурентов.

2) Управление поставками и запасами. Использование подсистемы управления запасами позволяет эффективно организовать складское хозяйство, повысить производительность труда работников склада, сотрудников снабженческо-сбытовых структур.

Прикладное решение позволяет:

— управлять остатками товарно-материальных ценностей в различных единицах измерения на множестве складов;

— вести раздельный учет собственных товаров, товаров, принятых и переданных на реализацию, возвратной тары;

— учитывать серийные номера, сроки годности и сертификаты;

— контролировать правильность списания серийных номеров и товаров с определенными сроками годности и сертификатами;

— задавать произвольные характеристики партии (цвет, размер и т.д.) и вести партионный учет в разрезе складов;

— комплектовать и разукомплектовывать товарно-материальные ценности;

— резервировать товарно-материальные ценности.

3) Управление производством. Производство представляет собой один из наиболее сложных процессов на предприятии. Управление производством тесно связано с управлением закупками, продажами, основными средствами, персоналом, финансами.

Конфигурация предоставляет следующие возможности:

— ведение массивов нормативно-справочной информации, необходимых для планирования и учета производства готовой продукции, включая формирование норм расходов сырья и вспомогательных материалов;

— планирование и учет выпуска готовой продукции;

— контроль выполнения производственных заданий;

— обработка производственных заказов;

— учет расхода сырья и материалов, незавершенного производства;

— учет собственного и давальческого сырья, материалов, полуфабрикатов и готовой продукции;

— учет брака;

— учет спецодежды и спецоснастки;

— учет производственных затрат, расчет плановой и фактической себестоимости с использованием методов отражения косвенных затрат;

— анализ выпуска готовой продукции в разрезе различных производственных показателей.

Производственные операции автоматически отражаются в бухгалтерском и налоговом учете.

4) Управление основными средствами. Предоставляются следующие ключевые возможности:

— автоматизация операций по учету оборудования и основных средств;

— учет затрат на выполнение строительных, монтажных и ремонтных работ;

— учет затрат на реконструкцию и модернизацию основных средств;

— формирование отчетности по необходимым разрезам;

— отражение операций с оборудованием и основными средствами в бухгалтерском учете.

5) Управление отношениям<

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...