Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технология производства геодезических работ (разбивка и закрепление на участке осей здания, устройство реперов и створных знаков, устройство обносок)

Содержание

| № | Наименование | Стр. |

| Технология производства геодезических работ (разбивка и закрепление на участке осей здания, устройство реперов и створных знаков, устройство обносок) | ||

| Отрытие котлованов под фундаменты зданий | ||

| Разбивка осей свайных полей. Погружение забивных свай | ||

| Устройство буронабивных свай | ||

| Устройство ростверков | ||

| Возведение фундаментов и фундаментных стен подвалов из блоков | ||

| Производство бетонных работ при возведении монолитных фундаментов под колонны зданий | ||

| Устройство монолитных оснований, площадок полов | ||

| Бетонирование монолитных перекрытий | ||

| Производство каменной кладки при возведении полнотелых стен зданий. | ||

| Производство каменной кладки при возведении утепленных стен зданий | ||

| Производство монтажных работ (монтаж плит перекрытий, колонн, балок, ферм) | ||

| Устройство кровель из рулонных и листовых материалов | ||

| Производство стекольных работ | ||

| Производство штукатурных работ | ||

| Производство облицовочных работ с применением облицовочной плитки | ||

| Производство облицовочных работ с применением реечных полимерных материалов (типа «Сайдинг») и металлических материалов . | ||

| Производство работ при устройстве подвесных и натяжных потолков | ||

| Производство малярных работ с применением водоклеевых и водоэмульсионных красок (вкл. подготовку поверхностей) | ||

| Производство малярных работ с применением масляных и эмалевых красок (вкл. Подготовку поверхностей) | ||

| Производство обойных работ (вкл. подготовку поверхностей) | ||

| Производство работ при устройстве деревянных полов (с применением половой рейки, паркета разных видов) | ||

| Производство полов при устройстве монолитных полов | ||

| Производство работ при устройстве плиточных полов | ||

| Производство работ при устройстве систем инженерного оборудования | ||

| Список использованной литературы |

Реперы

Главные оси здания закрепляют за его контурами знаками приведенной выше конструкции.

Высотное обоснование на строительной площадке обеспечивается высотными опорными пунктами - строительными реперами. Обычно в качестве строительных реперов используют опорные пункты строительной сетки и красной линии. Высотная отметка каждого строительного репера должна быть получена не менее чем от двух реперов государственной или местного значения геодезической сети.

В процессе строительства необходимо следить за сохранностью и устойчивостью знаков геодезической разбивочной основы, что осуществляет строительная организация.

Фото отчет:

Отрытие котлованов под фундаменты зданий

Земляные работы относят к наиболее тяжелым, и трудоемким видам строительных работ, выполняемым в сложных условиях и в значительной степени зависящих от природно-климатических факторов.

Земляные работы относятся к комплексу работ нулевого цикла, в состав которого входят: отрывка котлованов и траншей, устройство дренажей, усиление и подготовка оснований под здание возведение фундаментов и стен, перекрытий, туннелей, выполнение обратной засыпки, грунта в пазухи между фундаментами и откосами котлованов и др. Работы нулевого цикла считают завершенными после устройства подземной части здания со всеми коммуникациями и элементами подземных сооружений.

Земляные работы относят к наиболее тяжелым и трудоемким видам строительных работ. Их выполняют различными методами, выделяемыми в четыре группы: механический, гидравлический, взрывной и ручной. Кроме этого в ряде случаев для повышения несущей способности грунта его вытрамбовывают, разрабатывают методом бурения.

Состав технологического процесса разработки грунта

Процессы, осуществляемые в ходе переработки грунта, могут быть разделены на три группы: основные, подготовительные и вспомогательные.

Основными процессами переработки грунта, в результате которых создаются земляные сооружения заданных параметров, являются: разработка грунта в выемках, укладка грунта в насыпи, погрузка и его Перемещение в пределах строительной площадки, транспортировка грунта за ее пределы, послойное разравнивание и уплотнение грунта, рыхление мерзлых и трудно разрабатываемых грунтов, обратная засыпка пазух земляного сооружения

Этим основным процессам сопутствуют подготовительные u вспомогательные процессы, при этом подготовительные процессы осуществляют до начала разработки грунта, а вспомогательные - до или в процессе возведения земляных сооружений. К ним соответственно можно отнести: понижение уровня грунтовых вод, устройство противофильтрационных завес и экранов, укрепление грунтов, разбивку земляных сооружений на местности, временное крепление стенок котлованов и траншей, срезку недоборов грунта, прокладку и содержание подъездных дорог, укладку геотекстильных материалов, контроль качества работ и др.

Производство свайных работ

Перед производством свайных работ подготавливается площадка: снимается растительный слой, производится устройство водоотвода, вертикальная планировка участка, устройство подъездных путей, прокладываются сети для подвода воды, пара, сжатого воздуха, электроэнергии. При планировке площадки необходимо учитывать, что отдельные впадины и возвышения не должны превышать 10 см. Площадка присыпается песком или песчано-гравийной смесью.

После окончания работ по подготовке площадки и разбивки главных осей сооружения (за основные линии принимаются продольная и поперечная оси здания) производят разбивки свайных рядов и закрепление на местности. Оси свайных фундаментов разбивают от основных линий сооружения, которые должны быть прочно закреплены на местности — основные оси закрепляют надежно заделанными в грунт створными знаками (бетонными столбами, металлическими трубами, рельсами). Створные знаки закладывают в устойчивых грунтах за пределами зоны возможных обвалов, положение створных знаков периодически проверяется геодезическими приборами. Разбивка основных осей должна сохраняться на все время производства работ. Репер также устанавливают в местах, в которых исключено смещение грунта. Абсолютную отметку репера проставляют на нем краской. Разбивка осуществляется в соответствии с планом размещения свай, на котором указаны: несущая способность свай и проектный отказ, полученный при предпроектных испытаниях пробных свай; привязка осей свайных рядов, одиночных свай или кустов к разбивочным осям сооружения; шаг свай; отметка начала острия и верха свай; порядковые номера свай (нумеруются все сваи в пересечениях разбивочных осей здания, каждая пятая в ряду, первая и последняя в кусту). Сначала разбиваются сваи, расположенные на главных и вспомогательных осях сооружения. Сваи, расположенные на промежуточных осях, разбивают одновременно с ними, если разбивочная сетка превышает размер 6x6 м. При меньшем размере положение свай на промежуточных осях разбивается в процессе погружения. Разбивку каждого свайного ряда и куста сохраняют до приёмки всех свай этого ряда. Каждому ряду, кусту и каждой свае присваивают номер, который проставляют на плане расположения свай (для нумерации свайных рядов и кустов принимают римские цифры, для свай — арабские). Разбивку центров свай производят с помощью стальной ленты, прокладываемой по провешенной оси соответствующего свайного ряда. Центр сваи закрепляют штырем или деревянным колышком длиной 20-25 см; положение свай, находящихся на главных осях, дополнительно фиксируют деревянными сторожками, на которые наносят номер сваи. Вертикальные отметки голов свай разбивают по реперам. При забивке свай с подмостей положение осей рядов свай фиксируется прямо на них. При погружении свай на покрытой водой местности разбивочные оси закрепляются знаками на берегу или специальными каркасами и буями. Разбивка и закрепление осей свай оформляется актом.

На строительной площадке сваи разгружают с одновременной укладкой в зоне работы копра поодиночке или штабелями головами к копру перпендикулярно оси его движения. Поднимать сваи при разгрузке и погрузке необходимо за подъемные петли. При подъеме свай длиной более 6 м следует пользоваться траверсой. Перетаскивать сваи волоком запрещается. При укладке свай в штабеля их укладывают правильными рядами в горизонтальном положении не выше четырех рядов по высоте; если позволяет территория, желательно разложить в один ряд по высоте. Между горизонтальными рядами свай укладываются прокладки шириной не менее 5 см, расположенные рядом с подъемными петлями (для сохранности петель толщина прокладок должна быть на 2-3 см больше их высоты). На строительной площадке располагать сваи более чем в два яруса по высоте не рекомендуется.

При приемке доставленных на объект свай проверяется документация на их изготовление, правильность маркировки, производится наружный осмотр. В процессе подготовки свай непосредственно к погружению при необходимости производится укрупнительная сборка и обустройство свай. Укрупнительную сборку свай по длине производят в соответствии с проектом производства работ либо предварительно на специальной площадке, либо в процессе погружения. Звенья составных железобетонных свай соединяют электросваркой закладных частей, фланцами на болтах, клиновыми и другими устройствами; короткие трубчатые сваи соединяются с помощью вкладыша. В процессе подготовительных работ производят пробную забивку железобетонных готовых свай. По результатам испытания пробных свай корректируют чертежи свайного сооружения и проект производства работ. Способ производства работ по устройству свайного фундамента выбирается в зависимости от типа свай, их размеров, веса, конструкции, расположения их в плане, от грунтовых условий и конкретных условий производства работ на строительной площадке.

Фото отчет:

Устройство буронабивных свай

Способ устройства буронабивных свай зависит от геологических и гидрогеологических условий строительной площадки, их размеров (глубины и диаметра). Определяющими условиями при этом являются метод и средства крепления стенок скважин. В этой связи можно выделить следующие основные способы их устройства: без специальных мероприятий по креплению стенок скважин; под защитой глинистого раствора или избыточного давления воды; с креплением стенок скважин инвентарными или неизвлекаемыми металлическими обсадными трубами; с обсадкой стенок скважины железобетонными кольцами или оболочками.

Устройства буронабивных свай сухим способом. Способ устройства буронабивных свай способом, при котором устойчивость стенок скважины в процессе ее бурения и последующего бетонирования обеспечивается только за счет сил сцепления между частицами грунта, условно называют сухим способом. Таким способом изготовляют сваи, как правило, в сухих и маловлажных устойчивых грунтах при длине свай до 30 и диаметром 0,4-1,2 м.

Прототипом буронабивных свай являются сваи Страуса. Название они получили по фамилии автора - инж. А. Э. Страуса. Технологический процесс их изготовления состоит в следующем.

Методом ударно-вращательного бурения под защитой обсадной трубы диаметром 250-375 мм бурят скважины длиной до 12 м. После очистки от шлама скважину заполняют бетоном отдельными порциями, трамбованием его и постепенным извлечением обсадной трубы. Верхнюю часть ствола сваи армируют.

Технологическая схема устройства буронабивных свай с уширенной пятой сухим способом изображена на рис. 4.1.

Рис. 4.1. Технологическая схема устройства буронабивных свай с уширенной пятой сухим способом:

I - бурение скважины; II - устройство уширенной полости; III - установка обсадного патрубка и арматурного каркаса; IV - установка воронки; V - заполнение скважины бетонной смесью; VI - извлечение обсадного патрубка и воронки; 1 - буровая установка; 2 - электропривод; 3 - буровая скважина; 4 - уширитель; 5 - обсадной патрубок; 6 - арматурный каркас; 7 - воронка; 8 - бадья; 9 - бетонная смесь

В грунтах, исключающих осыпание грунта (особенно в процессе бетонирования), такой парубок можно не устанавливать.

Бурят скважины с периодической выдачей грунта на поверхность в отвал или в транспортные средства. При необходимости в нижней части сваи или по длине скважины разбуривают полость для устройства уширения. По окончании бурения скважины устанавливают соответствие ее размеров проектным, вертикальность и сохранность стенок, качество основания.

Вначале бурят скважины, расположенные по внешней стороне рядов, а затем по внутренней. При этом бурение смежных скважин следует начинать не ранее, чем через 8 ч после укладки бетона в предыдущую.

Работу по устройству буронабивных свай, как правило, ведет комплексная бригада, состоящая из бурильщиков, плотников, арматурщиков и бетонщиков.

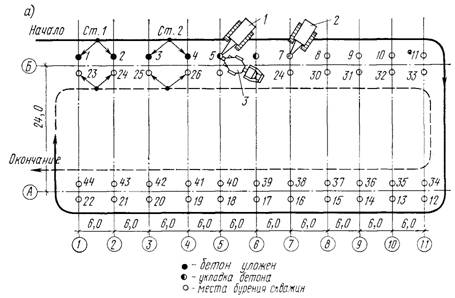

Работы по бурению скважины и их бетонированию ведут в последовательности, приведенной на рис. 4.2.

Рис. 4.2. Схема бурения и бетонирования скважин:

1 - кран; 2 - буровая установка; 3 - бетоновоз; скважины; → - путь движения буровой установки при бурении внешнего ряда скважин; - - → - то же, при бурении внутреннего ряда

Фото отчет:

Устройство ростверков

Ростверк - очень ответственная часть фундамента, и тут нельзя пренебрегать «мелочами». Он нужен чтобы передать нагрузку от всей наземной части дома на грунт, через имеющиеся сваи. В данном случае рассматриваются кирпичные стены, т.к. в деревянных домах нижний венец и будет играть роль ростверка.

Устройство ростверка.

Гораздо дешевле, практичней, и технологичней применение монолитного железобетона. Железобетонный ростверк должен иметь достаточно мощный пространственный арматурный каркас. Верхний и нижний арматурные пояса, делаются одинаковыми, чтобы воспринимать и компенсировать различные, возможные деформации, как и от верхней, части дома, так и от сил возникающих при морозном пучении, так и от неравномерных усадок. Как правило, ростверк делается прямоугольного сечения, арматура располагается на расстоянии не менее 2-3 диаметров от наружной поверхности бетона. Технология производства работ при устройстве ростверка не представляет особых сложностей.

Если по каким-то причинам не снимался слой растительного грунта, то сваи заливаются в уровень грунта, затем устанавливается только боковая опалубка, монтируется арматурный каркас, и заливается бетон. После того, как бетон затвердеет, (3-7 дней) - снимают опалубку, и вынимают грунт на глубину 20 см под всей площадью строящегося дома. Если растительный грунт снимался, то делается полная опалубка из досок толщиной не менее 40 мм и шириной не более 150мм. Внутренняя поверхность досок или должна быть остругана, или проложена полиэтиленовой плёнкой, и в том и другом случае, во избежание утечки «цементного молочка», не должно быть щелей. Опалубка должна быть прочной, и по конструкции жёсткой, в противном случае при заливке бетона, она сломается, и бетон вытечет наружу. Поэтому, примерно через 70-90 см, нужно устанавливать рёбра жёсткости из таких же досок, забивать из в землю и скреплять поверху затяжкой. Для того, чтобы арматура заняла проектное положение и при заливке ростверка бетоном не сместилась, её требуется закрепить в пространстве внутри опалубки. Это можно сделать с помощью арматурных горизонтальных стержней засверленных в опалубку, только не забыть их вынуть после заливки бетона, примерно через 30-40 минут, или подвесить на крючках из 3-х мм проволоки к затяжкам, а сразу после заливки бетона вдавить в бетон и там оставить. Не следует забывать о том, что при заливке бетона, внутри остается воздух, который, в случае, если он не будет удалён оттуда, резко снизит прочность бетона. Поэтому, если нет глубинного вибратора, следует с помощью черенка от лопаты или штыря арматуры, тщательно выполнить, так называемое, «штыревание». Последовательно, не торопясь, нужно протыкать бетон до самого дна и тем самым освобождать проход для выхода воздуха.

Фото отчет:

Производство стекольных работ

Конструкция оконного блока состоит из светопрозрачного материала — в жилых домах это обычно силикатное стекло толщиной 4—5 мм — и обрамляющих его элементов. В качестве обрамления используется чаще всего древесина, но может быть и алюминий, сталь, пластмасса, железобетон.

При установке оконных блоков следует учитывать, что стекло является теплопроводным материалом. Поэтому основную теплоизоляционную способность у окон выполняют воздушные прослойки: чем больше прослоек имеет окно, тем выше его теплозащитные характеристики.

В настоящее время наибольшее распространение в индивидуальном и массовом строительстве получили деревянные оконные блоки. Благодаря низкому коэффициенту теплопроводности древесины, возможности придания желаемых формы и цвета, невысокой стоимости обработки дерево широко используется для изготовления типовых оконных конструкций и оконных блоков.

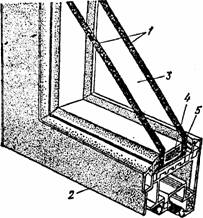

Наименьшими теплозащитными характеристиками обладают деревянные оконные блоки с одинарным остеклением (рис.14.1а ) могут быть использованы в районах со средней температурой наиболее холодной пятидневки — 7°С. В средней полосе возможно устраивать одинарное остекление в домах, предназначенных для жилья в летнее время. В этом случае на зимний период следует вставлять дополнительный переплет.

Деревянный оконный блок с двойным остеклением в спаренных переплетах (рис.14.1б) благодаря наличию воздушной прослойки имеет более высокие теплозащитные качества.

Наряду со спаренными переплетами деревянные оконные блоки с двойным остеклением в раздельных переплетах (рис. 1в) являются той конструкцией, которая используется чаще всего для заполнения световых проемов. Оконный блок с раздельным остеклением имеет лучшую теплозащиту. Высокими теплозащитными характеристиками обладают деревянные оконные блоки с тройным остеклением в раздельно-спаренных переплетах (рис. 14.1г). Их теплоизолирующая способность приблизительно соответствует кирпичной стене из обыкновенного глиняного кирпича на цементно-песчаном растворе толщиной 0,38 м. В связи с этим их применяют в северных районах при перепаде между температурой внутреннего воздуха итемпературой наиболее холодной пятидневки более — 49°С — в Архангельской, Вологодской областях, Карелии, Бурятии и других районах.

Рис. 14. 1. Различные конструкции деревянных оконных блоков, применяемых в жилых домах:

а — с одинарным остеклением; б — с двойным остеклением в спаренных переплетах; в— с двойным остеклением в раздельных переплетах; г— с тройным остеклением в раздельно спаренных переплетах; д— с четверным остеклением:

1 — остекление; 2 — оконный переплет; 3— оконная коробка; 4 — подоконная доска; 5—стена.

Рациональным заполнением световых проемов являются стеклопакеты. Стеклопакеты состоят из двух или нескольких стекол, разделенных воздушными прослойками и герметично соединенных по контуру (рис. 14.2). В зависимости от соединения стекол стеклопакеты могут быть клееными, паяными или сварными. В настоящее время наиболее широкое применение получили клеевые стеклопакеты как наиболее индустриальные, экономичные и долговечные.

Рис. 14.2. Использование стеклопакета для остекления:

1— остекление; 2— переплет; 3 — герметичная воздушная прослойка; 4— материал, впитывающий влагу из воздуха прослойки; 5— распорный профиль.

Целесообразность применения стеклопакетов в качестве заполнений световых проемов определяется наличием герметичной воздушной прослойки, заполненной обезвоженным воздухом. Стеклопакеты обладают высокими теплоизоляционными свойствами. Благодаря герметичности в воздушную прослойку не попадает влага, пыль, не ухудшается освещенность помещений. Толщина воздушных прослоек принимается 12—20 мм. Она фиксируется распорными рамками из глубокого алюминиевого профиля. Температурные зазоры между стеклом и переплетом заполняют нетвердеющими мастиками.

Высокой теплозащитой обладает конструкция оконного блока, состоящая из двух стеклопакетов.

В качестве солнцезащитного остекления применяют теплопоглощающие, теплоотражающие и нейтрально окрашенные стекла. При воздействии солнечной радиации на теплопоглощающие стекла происходит их сильный нагрев и термические деформации, отличающиеся от деформаций обычных строительных стекол. В связи с этим при заполнении световых проемов необходимо устраивать дополнительные компенсирующие прокладки. Из-за сильного нагрева самого стекла его следует устанавливать только в наружном ряду при двойном остеклении. При этом в качестве внутреннего стекла целесообразно использовать теплоотражающее стекло. Такой вид остекления (теплопоглощающее и теплоотражающее стекла) является эффективным, так как в этом случае уменьшаются теплопотери в зимнее время и повышается температура на внутренней поверхности остекления.

Теплопоглощающие стекла выпускают двух видов — с пленочным покрытием и окрашенные в массе. В первом случае стекла приобретают свойства теплопоглощения за счет нанесения на их поверхность тонкой пленки из окисно-металлического покрытия электрохимической обработкой или распылением. Для заполнений оконных переплетов используют теплопоглощение стекла с окисно-оловянно-сурьмяным покрытием, покрытием из оксидов свинца и меди.

Теплоотражающие стекла получают в результате нанесения на поверхность стекла тонких пленок из металлов и оксидов металлов распылением, химическим осаждением, электрохимической обработкой или термическим разложением. В отечественной промышленности выпускаются стекла с теплоотражающими покрытиями из золота, серебра, никеля, меди, алюминия, хрома, титана и их оксидов. Наилучшими теплоотражающими свойствами обладают стекла с покрытием из золота, но из-за их высокой стоимости они не получили широкого применения.

Фото отчет:

Производство штукатурных работ

1. В жилищном строительстве применяют мокрую и сухую отделку поверхностей штукатуркой. При первом способе на отделываемую поверхность кирпичной стены наносят штукатурные растворы. При втором способе производства работ мокрые процессы отделки внутренних поверхностей жилых зданий заменяются облицовкой кирпичных стен листами сухой штукатурки.

2. Для оштукатуривания поверхностей применяют цементные, цементно-известковые, известково-гипсовые и гипсовые растворы, контроль качества которых производят в соответствии с ГОСТ 5802.

3. Перед началом штукатурных работ поверхности кирпичных, каменных, бетонных и других конструкций, подлежащие оштукатуриванию, тщательно очищают от пыли, грязи, жировых и битумных пятен, а также от выступивших на поверхности солей. Только при условии хорошей подготовки поверхностей можно обеспечить прочное сцепление штукатурного намета с основанием.

4. Для повышения сцепления штукатурки с основанием кирпичную кладку выполняют впустошовку; швы обычной кирпичной кладки расчищают пневматическими зубилами на глубину не менее 1 см. На недостаточно шероховатых поверхностях делают насечку пневматическими молотками, а при малом объеме работ – двусторонним молотком с двойным заострением. После насечки на поверхности должны остаться борозды глубиной 3-5 мм через каждые 5-7 см.

5. Места сопряжения неоднородных материалов, например, деревянных частей здания с кирпичными или бетонными конструкциями, а также места, где требуется наносить штукатурные наметы толщиной более

20 мм, покрывают металлической сеткой с размером ячеек 10х10 мм. Ширина полосы сетки обычно не превышает 15-20 см. На бетонных поверхностях сетку крепят к выпускам арматуры, а при отсутствии их – к деревянным пробкам, забитым в отверстия, просверленные в бетоне. Деревянные поверхности перед оштукатуриванием обивают драночными щитами.

6. При производстве штукатурных работ бригадир должен проверять наличие у штукатуров полного набора инструментов, исправность и правильность их использования.

7. Набор инструментов для производства штукатурных работ можно условно разделить на три группы: для нанесения и разравнивания раствора, для отделки штукатурки и для проверки поверхностей.

8. В зависимости от класса зданий и назначения помещений выполняют простую, улучшенную или высококачественную мокрую штукатурку.

9. Простую штукатуркувыполняют путем нанесения одного слоя обрызга и одного слоя грунта с разравниванием и грубой затиркой (соколом). При выполнении улучшенной штукатурки наносят один слой обрызга, один или несколько слоев грунта и накрывочный слой с разравниванием, выправкой под правило и заглаживанием затиркой.

10. Высококачественную штукатуркувыполняют по установленным маякам. Маяки устраивают из раствора, а также в виде деревянных или металлических реек, прикрепленных специальными держателями. Для установки маяков поверхности стен провешивают с помощью отвеса. Для провешивания стен и изготовления маяков из раствора применяют маячный шаблон с малкой, а также инвентарные деревянные или металлические маяки различных конструкций.

11. Деревянные инвентарные маяки делают из брусков сечением 40х40 мм. Ставят их через 1,5-2 м с помощью зажимов-рейкодержателей. Поверхности провешивают так же, как и под маяки из раствора, но ни гвоздей, ни марок не ставят, а положение маяков в плоскости штукатурки определяют по маякодержателям.

12. Наиболее удобны инвентарные металлические маяки, которые изготовляют из стальных или дюралюминиевых уголков сечением 20х20, 25х25, или 30х30 мм. Толщина штукатурки при использовании таких маяков соответственно равна 15, 18 и 22 мм. Рабочей частью их служит кромка уголка. По концам маяков приварены косынки с прорезями длиной 6-7 см для свободного перемещения в них штырей при установке маяков на кирпичных поверхностях и при забивке штырей в швы кладки. На штыре делают нарезку, на которую навертывают гайку для прижатия маяка к стенке.

13. Сначала устанавливают крайние маяки, затем между ними промежуточные по туго натянутым двум шнурам. Правильная установка каждого из промежуточных маяков достигается навертыванием гайки на резьбу штыря до соприкосновения рабочей кромки маяка с натянутым шнуром. Если установленные маяки не доходят до поверхности стены и не опираются на нее, то под них наносят раствор или устанавливают клинья. Раствор между маяками разравнивают правилом или полутерком.

14. После провешивания, когда на стене намечена плоскость будущей штукатурки, устанавливают марки из гипсового раствора, которые потом используют для устройства маяков из цементного раствора. Для этого на установленных по одной линии маяках укрепляют тщательно выстроганное правило и в зазор между ним и поверхностью набрасывают раствор того же состава, что и штукатурка. После схватывания раствора правило осторожно снимают, и на поверхности остается маяк в виде полосы раствора шириной 6-8 см. После устройства маяка гвозди из марок удаляют, марки из гипсового раствора вырубают, а места, где они находились, заполняют раствором. Поверхности маяков рекомендуется затирать полутерком. Обычно маяки устанавливают через 140-200 см по длине стен.

15. Мастер вместе с лаборантом должны систематически контролировать состав и консистенцию поступающих на строительную площадку растворов, а также следить за правильностью и своевременностью их использования. При назначении вида раствора, его состава и консистенции руководствуются СН 290-74.

16. При оценке качества штукатурногo раствора, поступившего на строительный объект, бригадир должен оценить его визуально. В зависимости от соотношения между количеством вяжущего материала и заполнителя различают жирные, нормальные и тощие растворы и растворные смеси.

17. Жирные растворы обычно приготовлены с избытком вяжущего материала. Они очень пластичны, но дают при твердении большую усадку. Нанесенные толстым слоем жирные растворы растрескиваются.

18. Тощие растворы содержат относительно небольшое количество вяжущего материала. Они малопластичны и поэтому менее удобны в работе. Эти растворы дают малую усадку, что важно в производстве штукатурных работ.

19. В условиях строительного объекта определить качество раствора можно следующим образом. В течение 1-2 мин помешивают смесь палкой или веслом. Тощая смесь почти не прилипает к палке или веслу. Растворная смесь средней жирности, т.е. нормальная, прилипает в отдельных местах. Большое количество прилипшего раствора указывает на его жирность. Для определения подвижности раствора можно использовать эталонный конус

20. Известково-песчаные растворы применяют при оштукатуривании каменных стен в помещениях с влажностью не более 60%, известково-цементные – для бетонных поверхностей и отделки помещений с повышенной влажностью.

21. Цементными растворами рекомендуется покрывать бетонные поверхности, известковыми растворами с добавками гипса оштукатуривают поверхности деревянных стен и перегородок. Не допускается в готовый раствор добавлять строительный гипс, так как это вызывает быстрое схватывание раствора. Не разрешается оштукатуривать известково-гипсовым раствором поверхности бетонных стен и перекрытий.

22. В настоящее время штукатурные работы выполняют, как правило, механизированным способом с использованием передвижных установок и растворонасосов. При механическом нанесении раствора на поверхность стены толщина слоя обрызга по каменным, бетонным и кирпичным поверхностям не более 5 мм, а толщина каждого слоя грунта не более 7 мм при известковых и известково-гипсовых растворах и 5 мм при цементных растворах. При нанесении каждого слоя намета необходимо очищать маяки от раствора скребками и разравнивать поверхность нанесенного слоя правилом. Каждый последующий слой штукатурного намета наносят только после схватывания предыдущего. Средняя общая толщина штукатурного намета не должна превышать: для простой штукатурки – 12, улучшенной – 15 и высококачественной – 20 мм.

23. По выровненному грунту штукатурки наносят отделочный (накрывочный) слой. Этим слоем добиваются заданной толщины штукатурки и одновременно отделывают начисто лузги и усенки. Выровненный отделочный слой затирают деревянными или войлочными терками или заглаживают стальными (резиновыми) полутерками или гладилками. При этом необходимо следить за тем, чтобы толщина накрывочного слоя после затирки не превышала 2 мм.

24. При штукатурных работах широко используют пневматические и электрические машины, с помощью которых получают улучшенные оштукатуренные поверхности.

25. Сроки выдерживания отделочных слоев и полное высыхание штукатурки зависят от толщины слоя, вида вяжущего, входящего в состав раствора, и ряда других причин, например влажности конструкций, температуры воздуха, наличия сквозняка, вентиляции. В жаркое время свеженанесенную штукатурку следует защищать от сильных сквозняков, которые вызывают ее интенсивное высыхание, вследствие чего на ее поверхности появляются глубокие усадочные трещины, портящие готовые отделанные поверхности.

Фото отчет:

Потолки из плит «Армстронг»

Основой для подвесного потолка является металлический или деревянный каркас, который крепят к закладным деталям , закрепляемых в швах между плитами перекрытий или в дополнительно устраиваемых отверстиях в них.

Сам потолок представляет собой направляющие из алюминия в форме двутавра высотой 3 см и полками шириной 2 см, на последнем укладывают акустические плитки Армстронг. Алюминиевые направляющие прикрепляют к основному металлическом или деревянному каркасу с помощью специальных подвесок, закрепленные на них гребенки – шаблоны фиксируют постоянное расстояние между направляющими, равное 300 мм. После подвески алюминиевого каркаса устанавливают по контуру помещения также алюминиевые погонажные детали или устраивают штрабы глубиной 20-30 мм для опирания фризовых плит.

Натяжной потолок

Заказывать натяжной потолок можно только после завершения всех работ, связанных с отделкой стен, монтажом систем вентиляции, кондиционирования, звукоизоляции и освещения. Помещения должны быть отапливаемыми, в период монтажа следует обеспечить температурный режим от +15 до +25 °С. Монтаж натяжных потолков допускает локальный разогрев полотна до температуры +70 °С. Стены в местах крепления потолков должны быть прочными и прямолинейными. Один из наиболее интересных видов натяжных потолков – натяжной потолок с оптоволокном, позволяющим воспроизвести эффект мерцающего звездного неба. Великолепно подходит для спальни, гостиной, детской, бассейна. Оптоволокно – это эксклюзивный световой дизайн. Основными компонентами системы являются: источник света, оптоволоконный кабель различного диаметра и светильники-рассеиватели. Существует два вида свечения кабеля. Первый – торцевое свечение, когда лишь на срезе заметна яркая точка. Второй вариант – свечение всего тела кабеля наподобие неоновой трубки. Для придания различных световых эффектов применяются светофильтры.

Работы начинаются с замеров. Квалифицированный замерщик фиксирует точные размеры помещения, определяет, какие коммуникации и осветительное оборудование будут размещены в потолке, помогает заказчику подобрать цвет и фактуру полотна. Промеряет и отбивает шнуром уровень будущего потолка. Точно измеряются углы помещения.

Широкие полотна свариваются из полос шириной 1,4–1,6 м. По периметру к полотну приваривается гибкая пластина – «гарпун». Полотно тщательно моют специальными средствами, складывают с использованием прокладок и тщательно упаковывают для отправки на монтаж. На базовом потолке монтируется крепление светильников.

По контуру комнаты крепится багет. В соответствии с длиной стен его рейки подрезают до нужной длины или надставляют и клеят высокопрочным клеем. К стенам их крепят с помощью дюбелей и саморезов либо пневматического пистолета и специального крепежа. В итоге крепление должно выдерживать усилие на отрыв порядка 60 кг/п. м. – вес человека.

Разворачивание и установка полотна. Помещение заранее прогревают тепловой пушкой до 40 °С. В центре комнаты укладывается пакет с пленкой. Обращение с полотном требует особой осторожности. Его развернутые углы крепятся зажимами к багету – один за другим в соответствии с чертежом. Наконец полотно развернуто и начерно закреплено. Можно начинать прогрев. Тут требуется большой опыт – недостаточно нагретое полотно трудно натягивать, перегретое буде

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...