Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Расчёт на прочность деталей поршневой группы

Расчёт поршня

Наиболее напряжённым элементом поршневой группы является поршень, воспринимающий высокие газовые, инерционные и тепловые нагрузки, поэтому при его изготовлении к материалу предъявляются повышенные требования. Поршни автомобильных и тракторных двигателей изготавливают в основном из алюминиевых сплавов.

Исходные данные для расчёта: Dц = 90 мм; S = 86 мм; pz = 8,57 МПа

при nм = 3400 об/мин.; Fп = 63,58 см2;

наибольшая нормальная сила Nmax = 0,017994 МН при j = 380°;

масса поршневой группы: mп = 0,635 кг;

частота вращения nx max = 6720 об/мин. λ = 0,285;

Размеры поршня определённые выше: высота поршня H = 80 мм, высота юбки поршня hю = 53 мм, толщина днища поршня δ = 8 мм, радиальная толщина кольца t = 3,6 мм, радиальный зазор кольца в канавке поршня Δt = 0,95 мм, толщина стенки головки поршня s = 6,2 мм, величина верхней кольцевой перемычки hп = 4 мм, высота кольца a = 2 мм, число и диаметр масляных каналов в поршне n'м = 10 и dм = 1 мм. Материал поршня – алюминиевый сплав, αп = 22∙ 10-6 1/К; материал блока цилиндров – чугун, αц = 11 ∙ 10-6 1/К.

Напряжение изгиба в днище поршня:

σиз = pzд (ri / δ)2 = 8,57 (33,45/8)2 = 149,8МПа,

где ri = D/2 – (s + t +Δt) = 90/2 – (6,2 + 3,6 + 0,95) = 33,45 мм

Днище поршня должно быть усилено рёбрами жёсткости.

Напряжение сжатия в сечении Х – Х (см. рисунок 5.1)

σсж. = PZд/Fx-x = 0,054 /0,00103 = 40,59 МПа,

где PZд = pzд ∙ Fп = 8,57 ∙ 0,006358 = 0,054 МН,

Fx-x = (π/4)∙(dк2 – di2) – n'мF' = ((3,14/4) ∙ (80,9 2 – 69,45 2) – 10∙6,87) ∙ 10-6= = 0,00128 м2,

dк = D – 2(t + Δt) = 90 – 2∙(3,6 + 0,95) = 80,9 мм,

di = D – 2(s + t + Δt) = 90 – 2∙(6,2 + 3,6 + 0,95) = 69,45 мм,

F' = ((dк – di)∙ dм/2 = (80,9 – 69,45) ∙ (1/2) = 6,87 мм2,

Напряжение разрыва в сечении Х – Х:

максимальная скорость холостого хода

ωx.x max = πnx.x max/30 = 3,14 ∙ 6720/30 = 703,4 рад/с

масса головки поршня с кольцами, расположенными выше сечения Х – - Х:

mx-x = 0,5mп = 0,5 ∙ 0,6358 = 0,317 кг,

максимальная разрывающая сила:

Pj = mx-xRω2x.x max (1+λ) = 0,317 ∙ 43∙10-9 ∙ 703,42 ∙ (1 + 0,285) =

= 0,0087 МН;

напряжение разрыва:

σр = Pj / Fx-x = 0,0087 / 0,00128 = 6,8 МПа

Напряжение в верхней кольцевой перемычке:

среза

τ = 0,0314pzдD / hп = 0,0314 ∙ 8,57 ∙ 90 / 4 = 6,05 МПа,

изгиба

σиз = 0,0045pzд (D/hп)2 = 0,0045 ∙ 8,57 (90/4)2 = 19,52 МПа,

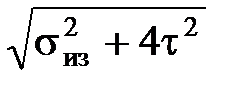

сложное

σΣ =  = 22,969 МПа

= 22,969 МПа

Удельное давление поршня на стенку цилиндра:

q1 = Nmax/(hюD) =0,017994 / (0,053 ∙ 0,090) = 3,772 МПа;

q2 = Nmax/(HD) = 0,017994 / (0,080 ∙ 0,090) = 2,5 МПа

Диаметры головки и юбки поршня:

Dг = D – Δг = 90 – 0,72 = 89,28 мм;

Dю = D – Δю = 90 – 0,180 = 89,82 мм,

где Δг = 0,008∙D = 0,008 ∙ 90 = 0,72 мм

Δю = 0,002 ∙ D = 0,18 мм

Диаметральные зазоры в горячем состоянии:

Δ'г = D[1+αц (Tц – T0)] – Dг [1+αп (Tг – T0)] =

= 90[1+11∙10-6(388–293)]–89,28∙[1+22∙10-6(573–293)]=0,26 мм

Δ'ю = D[1+αц (Tц – T0)] – Dю [1+αп (Tю – T0)] = 0,045 мм,

где Tц = 388 К, Tг = 573 К, Tю = 413 К, приняты с учётом жидкостного охлаждения двигателя.

Рисунок 5.1 - Схема поршня

Расчёт пальца

Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные стали.

Расчёт поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а также напряжений от сгиба, среза и овализации.

Основные данные для расчёта:

действительное максимальное давление сгорания pz max = pzд = 8,57 МПа при nм = 3400 об/мин (из расчёта скоростной характеристики)

наружный диаметр пальца dп = 24 мм

внутренний диаметр пальца dв = 16 мм

длина пальца lп = 68 мм

длина головки шатуна lш = 28 мм

расстояние между торцами бобышек b = 30 мм

материал поршневого пальца – сталь 15Х, Е = 2∙105 МПа. Палец закрепленного типа.

Расчётная сила, действующая на поршневой палец:

газовая

Pz max = pz max Fп = 8,57 ∙ 63,58 ∙ 10-4 = 0,0545 МН;

инерционная

Pj = – mпω2мR(1 + λ) ∙ 10-6 = -0,00444 МН,

где ωм = πnМ/30 = 3,14 ∙ 3400/30 = 356 рад/с;

расчётная

P = Pz max + k Pj = 0,0545 + 0,86 ∙ (-0,00444) = 0,051 МН;

Удельное давление пальца на втулку поршневой головки шатуна

qш =  = 0,051 /(24∙10-3 ∙ 28∙10-3 ) = 75,89 МПа;

= 0,051 /(24∙10-3 ∙ 28∙10-3 ) = 75,89 МПа;

Удельное давление пальца на бобышки

qб =  0,051 / (24∙10-3 ∙ (68∙10-3- 30∙10-3)) = 55,92 МПа

0,051 / (24∙10-3 ∙ (68∙10-3- 30∙10-3)) = 55,92 МПа

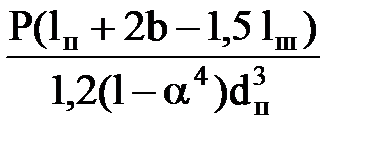

Напряжение изгиба в среднем сечении пальца

σиз =  = 329,2 МПа,

= 329,2 МПа,

где α = dв/dп = 16/24 = 0,666

Касательные напряжения среза в сечениях между бобышками и головкой шатуна

= 197,7 МПа

= 197,7 МПа

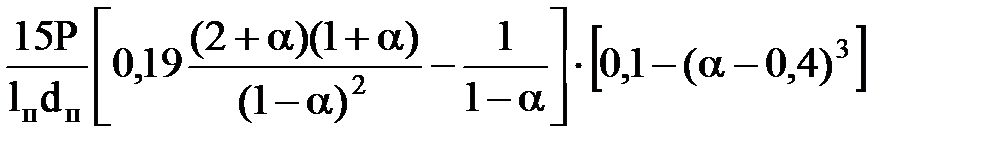

Наибольшее увеличение горизонтального диаметра пальца при овализации

Δdп max =  = 0,051 мм

= 0,051 мм

Напряжение овализации на внешней поверхности пальца:

в горизонтальной плоскости (точки 1, ψ = 0°) (см. рисунок 5.2)

σα 0° =  = 173,9 МПа;

= 173,9 МПа;

в вертикальной плоскости (точки 3, ψ = 90°)

σα 90° =  = -336,1МПа;

= -336,1МПа;

Напряжения овализации на внутренней поверхности пальца:

в горизонтальной плоскости (точки 2, ψ = 0°)

σi 0° =  = -305,6 МПа;

= -305,6 МПа;

в вертикальной плоскости (точки 4, ψ = 90°)

σi 90° =  = 273,8 МПа;

= 273,8 МПа;

Рисунок 5.2 - Расчётная схема поршневого пальца

а – распределение нагрузки; б – эпюры напряжений

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...