Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Методы технологического расчленения кузовов и кабин на сборочные единицы

Контрольная работа

(Заочное отделение)

По дисциплине: «Внешний тюнинг легковых автомобилей на предприятиях автосервиса»

Тема: «Технология серийного и штучного изготовления деталей кузова»

Выполнил:

студент группы АСЗ-13-1

Барабанов А.С.

Проверил:

доцент

Носаков В.Н.

Нижний Новгород

2016 г.

СОДЕРЖАНИЕ

№ п/пстр.

Введение 3

1. Методы технологического расчленения кузовов и 4

кабин на сборочные единицы

2. Процесс сборки-сварки кузова 9

3. Технологический процесс сборки-сварки кузовов 14

легковых автомобилей

4. Технология штучного изготовления деталей кузова

4.1 Изготовление кузова из металла 22

4.2 Кузов из стеклопластика 28

Список использованной литературы и электронных ресурсов 37

Введение

Самый большой, самый дорогой и самый ответственный узел легкового автомобиля — его кузов. Он определяет не только основные потребительские свойства (скорость, комфорт, эстетическое восприятие автомобиля в целом и т. д.), но и безопасность водителя и пассажиров. Поэтому требования к кузову неуклонно повышаются.

Изготовление кузовов – пожалуй, один из самых сложных процессов в создании автомобилей. Завод (или цех) по производству кузовов занимает площадь около 400000 м кв. и стоит около миллиарда долларов. Для кузова нужно изготовить более сотни отдельных частей, а затем соединить их в одну конструкцию, которая будет готова принять в себя всю начинку современного автомобиля.

Процесс сборки-сварки кузова

Для кузовов, кабин, платформ рекомендуется применять следующие виды сварки:

· точечную как самую производительную для деталей из тонколистовой малоуглеродистой стали;

· рельефную, при которой на одной из свариваемых деталей выдавливаются выступы специальной формы (рельефы);

· контактно-шовную.

Рельефная сварка имеет высокую производительность, так как ее можно выполнять в нескольких рельефах одновременно. По форме рельефов она может быть следующей:

· с отдельными рельефами, расположенными на значительном расстоянии один от другого, например, на держателях пластин дверных стоек, гайкодержателях и других деталях;

· с круговым рельефом, когда на одной из деталей выполняют круглый выступ (рельеф), например, при приварке штуцеров, болтов, гаек и т. д.

Контактно-шовную сварку применяют при изготовлении брызговиков,

крыльев и других подобных деталей, требующих герметичности. Полуавтоматическую сварку широко применяют в среде защитного углекислого газа. Этот вид сварки почти полностью вытеснил газовую и ручную дуговую, а кроме того, резко сократилась пайка твердым припоем. Такая сварка обеспечивает высокую производительность труда, хорошее качество работы, прочность сварных соединений и высокую культуру производства, и последовательность выпуска той или иной модификации модели. Приспособления для проколки имеют много общего со сборочно-сварочными кондукторами, приспособлениями, а также с контрольными приспособлениями для деталей и сборочных единиц кузова. Практически одинаковыми являются подставки под базовые плиты, узлы зажима и фиксации, загрузочно-разгрузочные приспособления и механизмы.

При сборке крупных кузовных деталей с соблюдением высокой прочности и герметичности соединения применяют шовную лазерную сварку (рис. 4). Такой способ сварки обеспечивает качественный тонкий шов с минимальным уровнем остаточных напряжений, что практически полностью исключает коробление деталей.

Рисунок 4. Соединение крыши с боковиной кузова лазерной сваркой

Для сварки мелких и средних сборочных единиц применяют карусельные установки двух типов:

· Напольные карусели для сборки-сварки относительно больших сборочных единиц со значительным числом сварных точек, например, брызговиков задних колес, передка в сборе и других. Такие карусели обычно имеют от трех до пяти приспособлений, соединенных между собой цепью и перемещающихся на поворотных и колесах по кольцевым направляющим.

· Поворотные многопозиционные столы непрерывного перемещения, применяемые для сварки сравнительно небольших деталей, таких как стойка передка, верхняя поперечина, верхняя панель передка.

Рисунки 5 и 6. Сварка кузова автомобиля аппаратом точечной сварки

Рисунок 7. Точечная рельефная сварка на автоматических сварочных машинах

На автоматических сварочных машинах и автоматических линиях контактной сваркой соединяют 40% точек сборочных единиц кузова, а

на стационарных и подвесных контактных машинах – 60%.

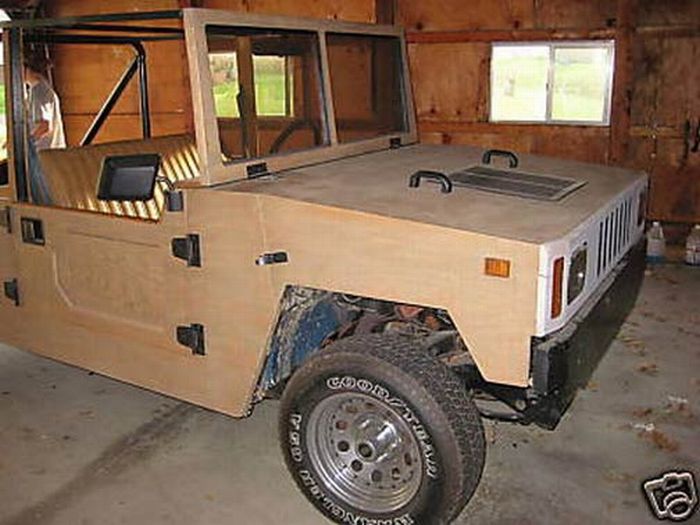

Изготовление кузова из металла

При изготовлении кит-каров самым ответственным, трудоёмким и материалоёмким является процесс изготовления кузова будущего автомобиля. Кузов автомобиля является наиболее сложной и наиболее важной конструктивной частью автомобиля, он несёт на себе все механизмы и обеспечивает безопасность и комфорт водителя и пассажиров, а также обтекаемость и внешний вид, дизайн автомобиля. Кузов является несущей частью автомобиля. К основанию кузова крепятся подвеска, двигатель и механизмы трансмиссии. Не все энтузиасты могут построить качественный несущий кузов, и поэтому в проектах самодельных автомобилей часто применяется рама, но об этом будет отдельная статья. От того как качественно будет сделан кузов зависит безопасность автомобиля и сколько лет он прослужит своему хозяину.

Кузов состоит из множества деталей: днища, дверей, крыльев, панелей, крыши, крышек капота и багажника, а более мелких деталей несколько десятков.

При изготовлении кузова энтузиаст должен учитывать и то, что кузов в различных частях имеет разную жёсткость и разную сопротивляемость удару при ДТП, меньшую у передней и задней части, а большую у средней части.

Для изготовления кузова из металла энтузиасту необходим хотя бы небольшой опыт жестянщика, а также опыт работы со сварочным аппаратом, газовым или электрическим. Но есть способы без применения сварочного аппарата, о них будет упоминаться далее. Автоумельцу для работы с металлом необходим набор инструментов, так как для изготовления каждой детали кузова требуется определённый инструмент. Далеко не все представляют себе сложность вытяжки металлических деталей, особенно при вытяжке сложных форм, а также сварку деталей. Но есть много умельцев, которые сделали кузов своего автомобиля из металла и довольно трудно определить, отштампованы или сделаны вручную детали кузова.

Строительство металлического кузова начинается с изготовления каркаса. Обычно каркас делают из стальных или алюминиевых труб, в том числе труб некруглого сечения, они представляют большие возможности при постройке кузова. Если используются стальные трубы то, как правило, необходим сварочный аппарат. Но можно стальные трубы соединять таким же способом, как и алюминиевые. Алюминиевые трубы соединяют с помощью стержня, на который их плотно надевают, а затем закрепляют болтами и винтами. Так же есть другие варианты: концы труб сплющивают и соединяют болтами, или на концах труб делают прорезь, в которую вставляют пластину и приклёпывают её, а затем пластины двух труб крепятся заклёпками или болтами.

В процессе изготовления трубчатого каркаса энтузиасту потребуется изогнуть трубу. Для того что бы труба не сплющивалась в местах изгиба, её набивают песком, а концы закрывают пробками. После этого, места изгиба нагревают паяльной лампой и гнут по шаблону деревянным молотком. Если труба небольшого диаметра, то можно гнуть и без нагрева.

Нет необходимости делать каркас, полностью повторяющий очертания поверхности кузова, так как облицовочные листы кузова крепятся к каркасу в нескольких точках. И для этих точек необходимо предусмотреть элементы крепления: площадки, угольники, косынки. К стальному каркасу привариваются личинки замков, дверные петли, пластины для крепления крыльев и внутренней отделки и т.д. Но если энтузиаст не умеет пользоваться сварочным аппаратом, то всё это крепит болтами, как и в случае с алюминиевым каркасом.

Напоследок стоит отметить, что есть самодельные автомобили и с деревянным каркасом. Для изготовления деревянного каркаса необходимо хорошо просушить древесину, чтобы предотвратить в дальнейшем ослабление соединений, расшатывание шурупов и т.д.

Для придания большей прочности и предохранения деревянного каркаса от расшатывания и перекосов применяются металлические косынки, угольники и полосы. Металлические детали крепятся к такому каркасу шурупами или болтами. В деталях деревянного каркаса нужно предусмотреть так называемые выборки, они же фальцы, для притвора дверей, углубления для панелей пола, вырезы для замков, дверных петель и других деталей.

Арки колёс такого каркаса клеятся из нескольких слоёв фанеры, которая, сгибается по шаблону в соответствующих размерах согласно проекту. Такую арку можно усилить металлической полосой, которая так же сгибается по шаблону и крепится шурупами или болтами. Сильно изогнутые деревянные детали каркаса нужно сделать либо склеенными из фанеры и реек, либо составными на клей. Можно применять любой клей для склеивания древесины, но лучше всего использовать казеиновый с добавлением в него извести это повысит водостойкость конструкции.

После изготовления каркаса, неважно металлического или деревянного, умелец приступает к изготовлению деталей кузова форму и размеры которых он рассчитал и нанёс на чертежи, а затем на макет автомобиля. Всё зависит от практических навыков и умения энтузиаста, как уже описывалось выше, существуют различные варианты изготовления кузова и при этом используются различные инструменты и приспособления. После того, как все панели кузова будут готовы, они крепятся к каркасу. Но перед этим все металлические части конструкции необходимо почистить от ржавчины и покрыть антикоррозийным составом. Таких составов в продаже сейчас много и есть из чего выбирать.

После этого каркас грунтуется и окрашивается, через пару дней краска высыхает и можно крепить детали кузова. После этого грунтуется и окрашивается внешняя часть кузова (внутренняя должна быть отгрунтована и окрашена до того, как будет прикреплена к каркасу).

Кузов из стеклопластика

С каждым годом всё больше и больше конструкторов автолюбителей используют композитные материалы при строительстве автомобиля либо его тюнинге. Это связано с тем, что кельвар, стеклоткань, полиэфирные и эпоксидные смолы дают возможность энтузиастам относительно легко создавать любую, даже весьма сложную форму деталей кузова. Композитные материалы, а чаще всего из их семейства автостроители используют стеклопластик, прочные и лёгкие по сравнению с металлом. Например, капот из стеклопластика, изготовленный для стандартного, полноразмерного седана весит 7 кг, крышка багажника весит 5 кг, дверь – 6 кг, крыло – 3 кг. Все эти детали, сделанные из металла, весят в два, а то и в три раза больше. Так же стеклопластик для многих является более приемлемым для изготовления деталей, ремонте и тюнинге кузова. Ещё одним большим плюсом стеклопластика является отсутствие коррозии.

Если автостроитель решил построить кузов из стеклопластика, ему необходимо выбрать какую смолу он будет использовать. Ведь стеклопластик получают путём пропитывания стеклоткани эпоксидной, фенолформальдегидной или полиэфирной смолой. Все три смолы отличаются химическим составом и имеют различные свойства. Самую большую прочность имеет стеклопластик на основе эпоксидной смолы, но и её стоимость выше. При использовании фенолформальдегидной смолы деталь получается с высокой термостойкостью и механической прочностью, а стоимость стеклопластика на основе этой смолы самая низкая. Стеклопластик, изготовленный на основе полиэфирной смолы, недостаточно теплостойкий и воспламеняется быстрее, но он более дешёвый и обладает хорошими механическими свойствами.

Далее, выбираем армирующие материалы. Существует множество фирм, выпускающих эти материалы. Есть три вида таких материалов: стекловуаль, стекломат и порошковый стекломат, который ещё называют поликором.

Стекловуаль потребуется с плотностью от 30 до 100 г/м2. Она используется для наружных слоёв изготавливаемого стеклопластика. Благодаря стекловуали можно изготавливать детали с очень сложной поверхностью.

Стекломат выбирается эмульсионный, с плотностью от 300 до 450 г/м2. Он позволяет изготовленной детали демонстрировать хорошие механические свойства и высокую сопротивляемость атмосферным условиям.

Порошковый стекломат выбирается с плотностью от 300 г/м2, он вклеивается между несколькими слоями эмульсионного стекломата, это придаёт изделию ещё большую прочность.

Так же энтузиасту необходимо выбрать гелькоут. Этим материалом покрывают матрицу и детали кузова, он защищает и улучшает качество поверхности. Его наносят первым слоем, дают подсохнуть, а затем производят выклейку изделия.

Для того, чтобы без проблем вытащить готовую деталь без дефектов необходимо приобрести разделительный состав. Им может служить полироль для паркета, парафин, стеарин, солидол и мыло или тонкая пищевая плёнка. Разделительный состав наносится на поверхность макета или матрицы, в зависимости какой вариант изготовления деталей будет применяться.

Ещё потребуется шпатлёвка, она бывает нескольких видов и различных свойств. Она поможет разобраться с мелкими дефектами, а также пригодиться жидкая шпатлёвка для окончательной доводки детали. Слои шпатлёвки делаются не более 3 мм.

Потребуются различные инструменты и приспособления: металлическая линейка, набор кистей, валиков, канцелярский нож, портновские ножницы, дрель, болгарка, молотки, шлифовальный брусок, лист стекла или пластика до 50х50 см (для пропитки стеклоткани смолой), набор шпателей, ёмкость для смолы, лобзик, ножовка по металлу, отвёртка с саморезами, наждачка разных номеров, растворитель, ацетон, обезжириватель, тряпки и т.д. и т.п. Всё зависит от навыков и практического умения автомобилестроителя.

Итак, энтузиаст выбрал необходимые компоненты для изготовления кузова кит-кара из стеклопластика. Теперь вернёмся к макету будущего автомобиля, проверим все линии и все поверхности, если всё сделано как планировалось, нет никаких дефектов, то можно приступать к изготовлению кузова. Но перед этим необходимо надеть перчатки и одежду с длинными рукавами, для предотвращения попадания химических материалов на кожу. Работы нужно проводить в хорошо проветриваемом помещении, если помещение плохо проветривается, одевайте респиратор.

Прежде всего, необходимо решить каким способом будут изготавливаться детали: выклейка деталей по макету или изготовление матрицы по макету, а затем во внутренней части матрицы изготавливать деталь.

Рассмотрим вначале первый, более простой вариант – выклейка деталей по макету.

Вначале макет покрывается тонким слоем разделительного состава. Это делается при помощи специальных полировальных салфеток или шерстяной ткани. После того как слой просохнет необходимо его располировать. Полироль лучше разогревается и проникает в поры поверхности макета при одновременной полировки площади не более 10х10 см. Или же вместо жидкого разделительного состава используется тонкая пищевая плёнка. После этого, поверхность оклеивается тонким стекломатом, затем изделие аккуратно снимается и усиливается изнутри несколькими слоями более толстого армирующего материала. Далее всё лишнее обрезается и поверхность вышкуривается, а затем шпатлюется. Сначала используется шпатлёвка со стекловолокном, потом обычная и опять, после просушки всё тщательно вышкуривается. После этого деталь покрывается жидкой шпатлёвкой, просушиваем, вышкуриваем, а затем деталь грунтуем. После этого деталь шлифуется, красится, лакируется и полируется. Наконец деталь готова.

Теперь рассмотрим более сложный и затратный вариант – изготовление матрицы по макету автомобиля, а затем изготовление детали во внутренней части матрицы.

После нанесения разделительного слоя на макет автомобиля, наносим кистью слой гелькоута. После отвердения гелькоута наносится равномерный обильный слой смолы. Далее, стеклоткань нарезаем на выкройки, ими оклеивается заготовка без образования складок. После этого крепко прижимается и уплотняется валиком или кистью первый слой, это даёт возможность смоле пропитать стекломат и лучше скрепить волокна макета, в результате армирующий материал принимает форму макета. Когда первый слой стекломата полностью пропитается, перед нанесением последующих слоёв армирующего материала, при необходимости добавляют дополнительное количество смолы.

Для пропитки армирующего материала используется валик из мохера или полиэфирного волокна или кисть. Если используется кисть, то нужно производить точечные движения, а не в боковом направлении, чтобы избежать смещения волокон. Но более эффективно применение валиков. Причём самый эффективный металлический валик с поперечным ребром, он хорошо удаляет попавшие в смолу пузырьки воздуха.

Для того чтобы матрица могла лучше держать форму, к ней прикрепляют рёбра из фанеры, дерева и т.п. Ждём полного высыхания смолы. Прежде чем снять матрицу с макета, необходимо просверлить в загибах матрицы отверстия под стягивающие болты. Это поможет правильному расположению деталей матрицы при выклейке изделия. Если деталь штучная, то можно просто порезать матрицу болгаркой по оси симметрии и вынуть изделие.

При изготовлении крупных и сложных деталей кузова матрица, а следовательно, и деталь делается не одним куском, а несколькими сегментами.

Итак, матрица готова и можно приступать к выклейке детали по матрице.

Необходимо устранить дефекты внутренней стороны матрицы и после этого покрыть её разделительным составом. Далее идёт тщательная полировка, а затем покрываем слоем гелькоута, но сильно гелькоутом увлекаться не стоит, так как он может растрескаться со временем и деталь придётся перекрашивать.

Далее, как и при изготовлении матрицы ждём отвердения гелькоута и наносим обильный слой смолы, причём как можно более равномерно.

После этого крепко прижимаем и уплотняем кистью или валиком стекловуаль. После того, как первый слой стекломата пропитается, перед нанесением следующих слоёв армирующего материала, если есть необходимость, можно добавить смолу. Самое важное, что бы первый слой, не содержал пузырьков с воздухом, так как попадание воздуха между гелькоутом и последующим слоем может привести к вздутию поверхности.

Следующие слои армирующего материала и смолы наносятся до получения необходимой толщины детали. Нужно обеспечить надлежащее уплотнение и тщательную пропитку каждого слоя. Стеклопластик материал прочный и поэтому не стоит делать детали слишком толстыми, вполне хватит толщины 5-8 мм.

Так же не стоит забывать, что при изготовлении стеклопластика происходит химическая реакция, вследствие этого изготавливаемая деталь нагревается. Поэтому, после нанесения четырёх слоёв необходимо подождать, когда изделие перестанет выделять тепло и только после остывания продолжить нанесение следующих слоёв. В противном случае перегрев разрушит разделительный слой и весь труд пропадёт.

Итак, смола окончательно затвердела и можно вынимать из матрицы готовое изделие, но очень аккуратно. Затем деталь грунтуем. После этого деталь шлифуется, красится, лакируется и полируется. Всё, деталь готова.

Ну вот, в общих чертах, описано два варианта изготовления деталей кузова из стеклопластика. Когда все детали будут готовы, автостроитель приступает к сборке кузова - крепление деталей кузова к раме. После этого проводится покраска, но об этом будет отдельная статья.

Для того что бы деталь была более крепкой некоторые умельцы армируют детали полосками металла. Ещё есть варианты, когда бамперы армируют тонкой латунной сеткой, а крышки багажников и капоты – тонким пенопластом оклеенным стеклотканью. Так же крепления бамперов, дверей, капотов и крышек багажника нужно делать из металла, часть которого будет внутри слоёв детали, а часть с наружи, например, дверные петли.

Список использованной литературы и электронных ресурсов

1. С.М. Кудрявцев, Г.В. Пачурин, Д.В. Соловьев, В.А. Власов «ОСНОВЫ ПРОЕКТИРОВАНИЯ, ПРОИЗВОДСТВА И МАТЕРИАЛЫ КУЗОВА СОВРЕМЕННОГО АВТОМОБИЛЯ», Н.Новгород, 2010 г.

2. http://avtokitcar.ru/Izgotovlenie_kit_carov_Chast_3_Kuzov_iz_metalla.html

3. http://avtokitcar.ru/Izgotovlenie_kit_carov_Chast_4_Kuzov_iz_stekloplastika.html

4. http://motopian.ru/reviews-88.html

Контрольная работа

(Заочное отделение)

По дисциплине: «Внешний тюнинг легковых автомобилей на предприятиях автосервиса»

Тема: «Технология серийного и штучного изготовления деталей кузова»

Выполнил:

студент группы АСЗ-13-1

Барабанов А.С.

Проверил:

доцент

Носаков В.Н.

Нижний Новгород

2016 г.

СОДЕРЖАНИЕ

№ п/пстр.

Введение 3

1. Методы технологического расчленения кузовов и 4

кабин на сборочные единицы

2. Процесс сборки-сварки кузова 9

3. Технологический процесс сборки-сварки кузовов 14

легковых автомобилей

4. Технология штучного изготовления деталей кузова

4.1 Изготовление кузова из металла 22

4.2 Кузов из стеклопластика 28

Список использованной литературы и электронных ресурсов 37

Введение

Самый большой, самый дорогой и самый ответственный узел легкового автомобиля — его кузов. Он определяет не только основные потребительские свойства (скорость, комфорт, эстетическое восприятие автомобиля в целом и т. д.), но и безопасность водителя и пассажиров. Поэтому требования к кузову неуклонно повышаются.

Изготовление кузовов – пожалуй, один из самых сложных процессов в создании автомобилей. Завод (или цех) по производству кузовов занимает площадь около 400000 м кв. и стоит около миллиарда долларов. Для кузова нужно изготовить более сотни отдельных частей, а затем соединить их в одну конструкцию, которая будет готова принять в себя всю начинку современного автомобиля.

Методы технологического расчленения кузовов и кабин на сборочные единицы

Расчленение кузовов и кабин на сборочные единицы является важным этапом проектирования и существенно влияет на технологичность их конструкций. При правильном расчленении кузова на сборочные единицы сокращаются сроки подготовки производства, длительность производственного цикла, повышается качество, обеспечиваются параллельность сборки и сварки сборочных единиц, а также механизация и автоматизация этих процессов.

Места разъемов и соединений сборочных единиц определяются конструктивно-силовой схемой кузова или кабины. При расчленении кузовов и кабин должно быть учтены следующие моменты:

· минимальное количество сборочных единиц, а также деталей, входящих в кузов или кабину;

· открытые и доступные для оснасток сварочных машин сопряжения сборочных единиц;

· сборка кузовов должна быть свободная, ненапряженная, с применением простых технологических приемов, кабин и их сборочных единиц;

· максимальный объем контактной точечной сварки, выполняемой с помощью подвесных, стационарных многоточечных машин и роботов;

· сборка и сварка сборочных единиц кузовов и кабин на одних и тех же базах по всей технологической цепочке;

· окончательная сварка сборочных единиц, кузовов и кабин без нарушения их геометрических размеров.

При выполнении этих условий кузов или кабина будут технологичными, а производство их может быть организовано с наибольшей технической оснащенностью и эффективностью.

Количество сборочных единиц в кузовах и кабинах определяется конструктивными соображениями, а в некоторых случаях – условиями и состоянием производства, т. е. технологическими соображениями.

Разъемы в кузовах и кабинах и количество сборочных единиц определяют, исходя из требований эксплуатации, например, с учетом необходимости ремонта или быстрой замены изношенных или поврежденных деталей. В любом случае нужно избегать необоснованного расчленения кузовов и кабин и стремиться к уменьшению количества сборочных единиц и деталей.

Рисунок 1. Крупные сборочные единицы кузова автомобиля ВАЗ-2107:

Рисунок 1. Крупные сборочные единицы кузова автомобиля ВАЗ-2107:

1 – основание; 2 – боковины; 3 – крыша;

4 – передние крылья

Рисунок 2. Корпус кузова:

а –каркас кузова: 1 –проем ветрового окна; 2 –крыша; 3 –нижняя панель задка;

4 –заднее крыло; 5 –боковина;

б –пол с подмоторной рамой; 1 –пол с рамой; 2 –порог пола; 3 – боковина мотоотсека;

4 –брызговик переднего колеса; 5 –каркас мотоотсека; 6 –щит передка с перегородкой

отсека отопителя; 7 – брызговик заднего колеса

Сборочные единицы кузовов и кабин должны быть конструктивно жесткими, и технологические процессы сборки-сварки также должны отвечать этому требованию. В этом случае при транспортировке не будет происходить деформаций и нарушений их геометрии, а следовательно, нет необходимости в доводочных работах. При разработке узлования кузова или кабины необходимо учитывать возможности производства, т. е. технологический процесс сборки и сварки.

Существует несколько способов сборки:

· в стационарных кондукторах;

· в главных кондукторах челночного типа со сборочными тележками;

· на конвейерах.

Кузова или кабины собирают путем последовательной установки, фиксации и закрепления сборочных единиц: при первом и третьем способе сборочных единиц осуществляют также последовательно, во втором случае – одновременно. В местах разъемов кузовов и кабин соединения сборочных единиц должны быть простыми, открытыми и доступными для производства сварочных работ. Применяют преимущественно точечную сварку подвесными сварочным машинами. Находит применение и сварка на многоточечных сварочных машинах.

Рисунок 3. Схема характерных многоточечных машин: а) – открытый стол; б) – с подвижным нижним столом

Технологическое расчленение осуществляют во время проработки чертежей сварных изделий на технологичность. К этому времени изготовляют из металла экспериментальные образцы, позволяющие наглядно оценить все соединяемые места и пути расчленение кузовов, кабин и платформ. После проработки на технологичность из различных вариантов расчленения выбирают наиболее целесообразный, на основание которого разрабатываются чертежи общих видов сборочных ниц и спецификации. Принятое решение оформляют в виде чертежей и рисунков. Для проверки правильности принятого варианта расчленения кузова или кабины в период подготовки производства в уменьшенном масштабе изготовляют модели сборочных единиц, из которых собирают кузов. Эти модели выполняют из материала, легко поддающегося формованию. Иногда модели воспроизводят по опытным образцам деталей, сборочно-сварочных кондукторов и их оригинальных частей.

Процесс сборки-сварки кузова

Для кузовов, кабин, платформ рекомендуется применять следующие виды сварки:

· точечную как самую производительную для деталей из тонколистовой малоуглеродистой стали;

· рельефную, при которой на одной из свариваемых деталей выдавливаются выступы специальной формы (рельефы);

· контактно-шовную.

Рельефная сварка имеет высокую производительность, так как ее можно выполнять в нескольких рельефах одновременно. По форме рельефов она может быть следующей:

· с отдельными рельефами, расположенными на значительном расстоянии один от другого, например, на держателях пластин дверных стоек, гайкодержателях и других деталях;

· с круговым рельефом, когда на одной из деталей выполняют круглый выступ (рельеф), например, при приварке штуцеров, болтов, гаек и т. д.

Контактно-шовную сварку применяют при изготовлении брызговиков,

крыльев и других подобных деталей, требующих герметичности. Полуавтоматическую сварку широко применяют в среде защитного углекислого газа. Этот вид сварки почти полностью вытеснил газовую и ручную дуговую, а кроме того, резко сократилась пайка твердым припоем. Такая сварка обеспечивает высокую производительность труда, хорошее качество работы, прочность сварных соединений и высокую культуру производства, и последовательность выпуска той или иной модификации модели. Приспособления для проколки имеют много общего со сборочно-сварочными кондукторами, приспособлениями, а также с контрольными приспособлениями для деталей и сборочных единиц кузова. Практически одинаковыми являются подставки под базовые плиты, узлы зажима и фиксации, загрузочно-разгрузочные приспособления и механизмы.

При сборке крупных кузовных деталей с соблюдением высокой прочности и герметичности соединения применяют шовную лазерную сварку (рис. 4). Такой способ сварки обеспечивает качественный тонкий шов с минимальным уровнем остаточных напряжений, что практически полностью исключает коробление деталей.

Рисунок 4. Соединение крыши с боковиной кузова лазерной сваркой

Для сварки мелких и средних сборочных единиц применяют карусельные установки двух типов:

· Напольные карусели для сборки-сварки относительно больших сборочных единиц со значительным числом сварных точек, например, брызговиков задних колес, передка в сборе и других. Такие карусели обычно имеют от трех до пяти приспособлений, соединенных между собой цепью и перемещающихся на поворотных и колесах по кольцевым направляющим.

· Поворотные многопозиционные столы непрерывного перемещения, применяемые для сварки сравнительно небольших деталей, таких как стойка передка, верхняя поперечина, верхняя панель передка.

Рисунки 5 и 6. Сварка кузова автомобиля аппаратом точечной сварки

Рисунок 7. Точечная рельефная сварка на автоматических сварочных машинах

На автоматических сварочных машинах и автоматических линиях контактной сваркой соединяют 40% точек сборочных единиц кузова, а

на стационарных и подвесных контактных машинах – 60%.

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...