Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Достоинства и недостатки процесса литья в песчано-глинистые формы

К достоинствам процесса литья в песчано-глинистые формы следует отнести:

-универсальность процесса, т.е. возможность получать отливки из любых сплавов, любых размеров и массы, любой геометрической сложности в условиях индивидуального, серийного или массового производства;

-низкая стоимость литья;

-высокая производительность - до 180-240 форм в час (на опочных автоматических линиях) и до 500 форм в час (безопочная формовка);

-возможность механизации (литейные конвейеры) и полной автоматизации процесса (автоматические литейные линии).

К недостаткам процесса относятся:

-большой объём применяемых вспомогательных материалов, что влечёт за собой необходимость в значительных производственных площадях и в специальном оборудовании для их переработки;

-большой объём отходов (нерешённость вопросов экологии);

-недостаточные точность и качество поверхности отливок, и как следствие - большие потери металла в стружку;

-пониженные механические свойства металла при производстве толстостенных отливок (из-за пониженной скорости затвердевания);

-неблагоприятные условия труда в литейном цехе.

Специальные способы литья

Специальные способы литья по сравнению с литьём в песчаные формы обеспечивают большую точность отливок, повышают качество поверхности, снижают припуски на механическую обработку. Некоторые из них позволяют резко сократить или ликвидировать потребность в формовочных и стержневых материалах, улучшить условия труда. Стоимость деталей, как правило, уменьшается. Однако в некоторых случаях стоимость литых заготовок может повышаться. Общий объём производства литых заготовок специальными способами литья в машиностроении не превышает 15%. Большое распространение в машиностроении получили такие специальные способы, как литье по выплавляемым моделям, оболочковое литье, литье в кокиль и под давлением, центробежное.

Литьё по выплавляемым моделям

При этом способе расплавленный металл заливают в многослойные неразъемные тонкостенные керамические формы, изготовленные по выплавляемым моделям. Технологические основы способа известны с древних времён и разрабатывались для нужд ювелирного и художественного литья. В машиностроении способ применяется с начала 20 -го века.

Этим способом отливают сложные, но небольшие по массе детали и заготовки из углеродистых и легированных сталей, твёрдых сплавов, сплавов на основе титана, меди и алюминия.

Технологический процесс применяется в авиастроении, автомобильном, тракторном и сельхозмашиностроении, при производстве режущего инструмента, штампов, турбин, швейных машин, велосипедов, стрелкового оружия, в приборостроении.[2,4,5,6,7,11,12]

Неразъёмную литейную форму изготавливают по неразъёмной модели изготовленной из легкоплавкого материала (парафин, стеарин, церезин) путём многократного погружения в жидкую огнеупорную суспензию с последующей обсыпкой кварцевым песком и подсушкой на воздухе (или в атмосфере аммиака), после чего модель из формы выплавляют и в образовавшуюся полость заливают расплавленный металл.

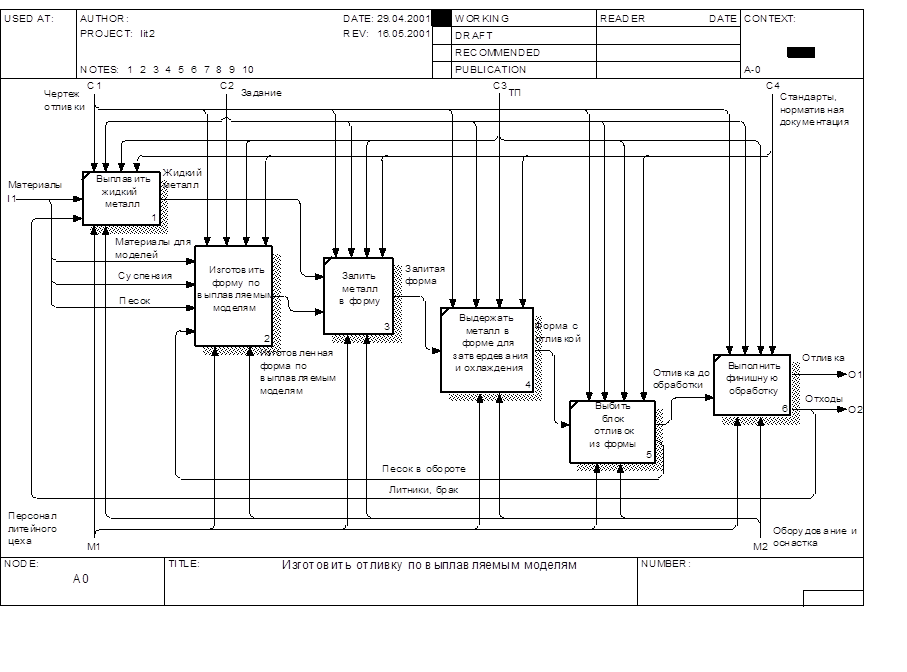

Функциональная модель технологического процесса (ТП) изготовления отливки по выплавляемым моделям представлена на рисунках 3.1,3.2,3.3.

Технологический процесс изготовления отливки по выплавляемым моделям включает (рис 3.2) шесть основных этапов.

Первый этап (выплавить жидкий металл) определяется, как правило, видом заливаемого сплава. Для черных сплавов в большинстве случаев применяют индукционную плавку в печах высокой или промышленной частоты, для легкоплавких цветных сплавов - возможно применение электропечей сопротивления.

Специфическим для рассматриваемого ТП является второй этап - изготовить форму по выплавляемым моделям. Второй этап включает (рис. 3.3) шесть основных операций: изготовить модель из легкоплавкого материала (2.1) ,изготовить модельный блок (2.2), образовать огнеупорную многослойную оболочку (2.3), выплавить модельный состав из формы(2.4), засыпать форму кварцевым песком (2.5), прокалить форму (2.6).

Толщина стенок многослойной керамической формы - от 4 до 6 мм, число слоёв - от 3 до 10. Исходным материалом для формы служит огнеупорное покрытие (суспензия), включающее пылевидный кварц (или мелкий кварцевый песок) в сочетании с гидролизованным раствором этилсиликата - (С2Н5О)4Si. Пример состава гидролизованного раствора этилсиликата (в % по массе): ацетон - 40, этилсиликат - 40, вода подкисленная (вода и 1,5 % НСl) - 20. Суспензия в свою очередь включает: кварц пылевидный - 70 %, гидролизованный раствор этилсиликата 30 %,. Возможны и другие соотношения.

|

Рис 3.1.: Функциональная модель ТП литья по выплавляемым моделям: диаграмма А-0 – постановка задачи

|

Рис.3.2.: Функциональная модель ТП литья по выплавляемым моделям: диаграмма А0 – основные этапы ТП

|

Рис.3.3.: Функциональная модель ТП литья по выплавляемым моделям: диаграмма А2 – изготовить форму по выплавляемым моделям (основные операции ТП)

В качестве примера рассмотрим процесс изготовления формы по выплавляемым моделям заготовки ‘’Резец ‘’из быстро режущей стали (рис.3.4).

Первая операция (2.1) - изготовить модели из легкоплавкого материала (например, парафин плюс стеарин в соотношении 1:1). Шприцем расплавленную модельную массу запрессовывают в металлическую водоохлаждаемую пресс - форму. На легкоплавкой модели резца получают также два небольших выступа - модели питателей. После затвердевания легкоплавкие модели извлекают из пресс - формы, окончательно охлаждают (обычно модели выталкивают из пресс - форм в ванну с холодной водой).

Вторая операция(2.2) - изготовить модельный блок («елочку»). Для этого пустотелая алюминиевая модель стояка погружается в расплавленный модельный состав и на её поверхности образуется затвердевший слой толщиной 1..2мм. Затем легкоплавкие модели припаивают питателями к стояку с помощью электрического паяльника. В результате образуется модельный блок, включающий четыре модели резца. На практике число моделей в блоке может достигать нескольких десятков. Возможна сборка на стояке парафиновых секций, что повышает качество модельного блока, а также производительность труда.

Третья операция(2.3) - образовать огнеупорную многослойную оболочку. Модельный блок погружают в суспензию, смачивая все поверхности моделей, извлекают и обсыпают мелким кварцевым песком (кварц пылевидный). Процессы нанесения суспензии и обсыпки повторяют от 3 до 10 раз. Каждый слой, толщина которого составляет 0,5 - 0,8 мм, высушивают на воздухе или в парах аммиака. Обсыпка модельного блока кварцевым песком может производиться также по методу "кипящего слоя" (емкость с кварцевым песком продувается через днище сжатым воздухом). Время высушивания каждого слоя составляет 20-30 и более минут.

Четвертая операция(2.4) - выплавить модельный состав из формы. Эта операция выполняется либо в печи, либо в ванне с горячей водой (температура 900С ). Последний способ более удобен, т.к. исключает выделение неприятных запахов. При погружении модельного блока в горячую воду легкоплавкие модели быстро расплавляются и модельный состав в виде отдельных капелек всплывает на поверхность воды, откуда его извлекают для повторного использования. После полного удаления модельного состава литейные формы из ванны извлекают.

Пятая операция(2.5) - засыпать форму кварцевым песком. После извлечения из ванны и удаления из рабочей полости воды и остатков модельного состава керамическую форму помещают в металлический контейнер (из жаропрочной стали) и засыпают крупным кварцевым песком. При засыпке песка иногда применяют вибрацию. Песок является опорным материалом, позволяет удерживать форму в вертикальном положении. В некоторых случаях керамические формы песком не засыпают.

Шестая операция(2.6) - прокалить форму. Контейнер с керамической формой помещают в электропечь (температура 900- 10000С) и прокаливают в течение 3-х и более часов. При этом прочность формы резко возрастает, а остатки воды и модельной массы испаряются. Форма готова для заливки металла.

Третий этап ТП - залить металл в форму. После прокалки форму извлекают из печи и без охлаждения заливают расплавленным металлом. Заливка металла в раскаленные формы способствует получению тонкостенных отливок сложной геометрической формы. Заливка осуществляется ручными ковшами небольшой емкости. Возможна заливка форм центробежным способом.

Четвертый этап - выдержать металл в форме для затвердевания и охлаждения.

Пятый этап - выбить блок отливок из формы. После затвердевания и охлаждения отливок в форме контейнер переворачивают, песок (после охлаждения) возвращают для повторного использования, блок отливок с керамикой окончательно охлаждают.

Шестой этап -выполнить финишную обработку. Она включает, как правило, отбивку керамики, отделение литников, выщелачивание остатков керамики, промывку в горячей воде, сушку, термообработку, зачистку, контроль отливок. Керамику от отливки отделяют на виброустановках , однако на некоторых поверхностях и в отверстиях керамика остается . После этого отливки отделяют от литниковой системы и помещают в расплав щелочи для окончательного удаления остатков керамики (время выщелачивания до 3-х часов). Очищенные отливки промывают горячей водой, высушивают, зачищают заусенцы и остатки литниковой системы, подвергают окончательному контролю.

|

|

|

|

| 1. Изготовление модели | 2. Образование модельного блока | 3. Образование огнеупорной оболочки | 4. Выплавление модельного блока |

|

|

|

|

| 5. Заполнение формы крупным кварцевым песком | 6. Прокалка формы | 7. Заливка расплавленным металлом | 8. Финишная обработка |

Рис. 3.4. Литье по выплавляемым моделям заготовки "Резец" из быстрорежущей стали, основные технологические операции.

Достоинства процесса:

- высокие точность и качество поверхности отливки, позволяющие на 80% и более исключить последующую механическую обработку;

- снижение себестоимости деталей на 30-70%;

-возможность получения сложных тонкостенных отливок (до 0,6 мм.) из сталей и твердых сплавов;

- отсутствие, в большинстве случаев, литейных стержней;

- высокая производительность в условиях массового производства - до 100 блоков в час;

- возможность полной автоматизации (наличие автоматизированных линий, агрегатов, установок);

- значительное улучшение условий труда.

Недостатки процесса:

- высокая себестоимость 1 тонны литых заготовок - в 10 и более раз выше, чем при литье в песчано-глинистые формы;

- сложность технологического процесса и длительность технологического цикла;

- ограничение отливок по размерам (до 250 мм) и массе (до 10 кг).

Литье в оболочковые формы

При этом способе литья расплавленный металл заливают в тонкостенные оболочковые формы, изготовленные из песчано-смоляных смесей по нагреваемой оснастке. Толщина оболочковых форм от 5 до 20 мм, форма состоит из 2-х полуформ, которые, как правило, склеиваются. Применяют оболочковые формы как с вертикальной, так и с горизонтальной плоскостями разъема. Для получения внутренних полостей отливок используют песчано-смоляные оболочковые (тонкостенные), либо монолитные стержни. Форма и стержни имеют высокую газопроницаемость, что способствует хорошему заполнению формы металлом, получению тонкостенных отливок.

Оболочковая смесь состоит из сухого кварцевого формовочного песка (основа смеси) и порошкообразной фенолоформальдегидной термореактивной смолы (5-7% по массе).

Применяют либо механические смеси, либо плакированные. В последнем случае смола наносится на поверхность зерен песка по специальной технологии. Термореактивная смола при нагревании расплавляется, а затем необратимо затвердевает. Термостойкость затвердевшей смолы - свыше 700 0С.

Оболочковые формы изготавливают по нагреваемой металлической оснастке бункерным насыпным, либо пескодувным способами. Широкое применение в промышленности нашел бункерный способ, который обеспечивает лучшее качество оболочковых форм. Оболочковые полуформы изготавливают одновременно: на одной подмодельной плите монтируют две полумодели. Материал моделей - сталь, серый чугун.

Литье в оболочковые формы применяют при производстве ответственных отливок из стали, серого и высокопрочного чугунов, бронзы, латуни в условиях серийного и массового производства (коленчатые валы из высокопрочного чугуна, гильзы ребристых цилиндров из серого чугуна для тракторных двигателей и мотоциклов, детали гидронасосов, рабочие и направляющие колеса турбонасосов, звенья цепей из жаростойкого сплава, вентили и др.). Способ применяется в промышленности с начала 50-х годов.[2,4,5,6,7,11,12].

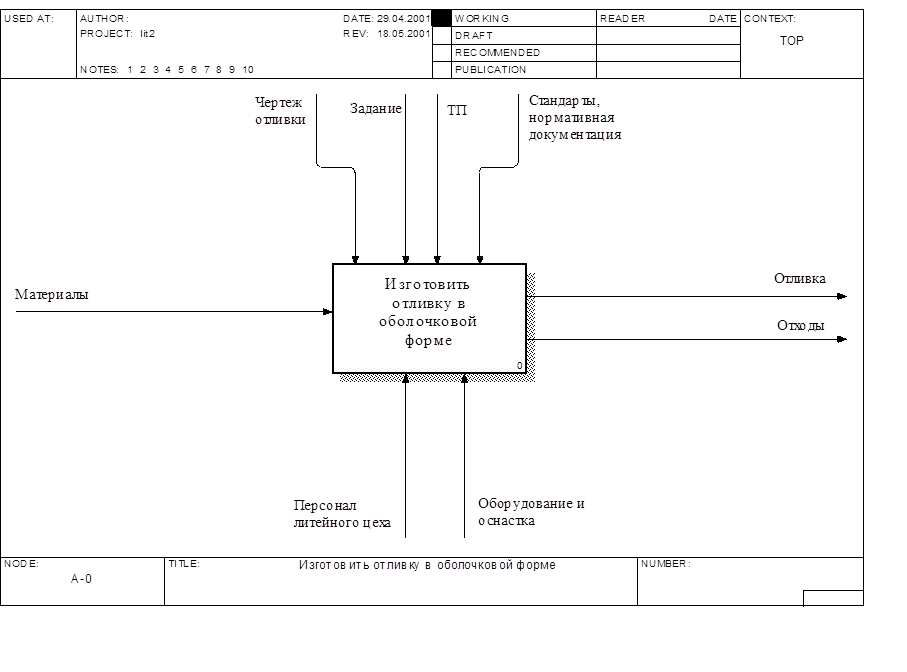

Функциональная модель технологического процесса изготовления отливки в оболочковой форме представлен на рис. 3.5, 3.6, 3.7, 3.8.

Технологический процесс литья в оболочковые формы можно разделить на 6 основных этапов (3.6).

Первый этап - выплавить жидкий металл - определяется в основном видом заливаемого сплава. Для плавки, в частности, черных металлов широко используются дуговые электропечи. Заливка металла в формы (третий этап) осуществляется с помощью чайниковых ковшей средней емкости (до 500 кг).

Специфику ТП определяет в основном второй этап - изготовить оболочковую форму (рис. 3.7, 3.9). Этот этап включает 6 основных операций: изготовить оболочковую смесь (2.1), изготовить стержни (2.2), изготовить оболочковые полуформы (2.3), собрать и склеить оболочковую форму (2.4), охладить и установить оболочковую форму в контейнер (2.5), засыпать форму дробью (2.6). Среди указанных операций наибольший интерес представляет операция 2.3 - изготовить оболочковые полуформы, включающая 7 технологических переходов (рис. 3.8)

Первый переход (2.3.1)- подготовить модельный комплект и бункер -включает подогрев подмодельной плиты, нанесение разделительной жидкости, засыпку в бункер оболочковой смеси. Подмодельную металлическую плиту с моделями, изготовленными из углеродистой стали или серого чугуна, подогревают до рабочей температуры 220…250°С в электропечи. Для уменьшения адгезии, рабочую поверхность плиты и моделей покрывают силиконовой разделительной жидкостью (водный раствор) с помощью пульверизатора.

Второй переход(2.3.2) - установить модельный комплект на бункер. Нагретую подмодельную плиту устанавливают на водоохлаждаемый бункер (моделями книзу) и закрепляют.

|

Рис.3.5.: Функциональная модель ТП литья в оболочковые формы: диаграмма А-0 – постановка задачи

|

Рис.3.6.: Функциональная модель ТП литья в оболочковые формы: диаграмма А0 – основные этапы ТП

|

Рис.3.7.: Функциональная модель ТП литья в оболочковые формы: диаграмма А2 – изготовить оболочковую форму(основные операции ТП)

|

Рис.3.8.: Функциональная модель ТП литья в оболочковые формы: диаграмма А2.3 – изготовить оболочковые полуформы (основные операции ТП)

Рис. 3.9. Технологический процесс изготовления оболочковых полуформ: схема основных технологических операций

Третий переход (2.3.3) - кантовать бункер на 180 градусов, сформировать оболочку. При кантовании бункера оболочковая смесь падает на нагретые подмодельную плиту и полумодели. При этом иногда применяют вибрацию подмодельной плиты, что улучшает заполнение оболочковой смесью узких участков моделей. При контакте с нагретой оснасткой оболочковая смесь прогревается, смола расплавляется и необратимо затвердевает, скрепляя песчинки смеси. По мере прогрева толщина оболочки увеличивается. За 30 сек формируется оболочка толщиной 8-10 мм.

Четвертый переход(2.3.4) - вернуть бункер в исходное положение, сбросить излишки смеси. При возвращении бункера в исходное положение оболочковая смесь падает на дно бункера, а сформировавшаяся оболочка удерживается на поверхности подмодельной плиты и полумоделей за счет сил адгезии.

Пятый переход(2.3.5) -снять модельный комплект с бункера. Подмодельную плиту (с оболочкой) снимают с бункера, кантуют на 180 градусов и направляют в электрическую печь.

Шестой переход (2.3.6)-установить модельный комплект в печь, доотвердить оболочку. Температура в печи 3000С, время выдержки 30-60 с . При нахождении в печи наружные слои оболочки окончательно отвердевают.

Седьмой переход (2.3.7) -снять оболочковые полуформы с модельного комплекта. Оболочковые полуформы снимают с подмодельной плиты и полумоделей с помощью многочисленных толкателей (диаметром 10 - 20 мм.), проходящих через плиту и полумодели и объединенных общей толкательной плитой, которая приводится в движение специальным механизмом. Толкатели нажимают на оболочку вне рабочей полости литейной формы, как правило, по периферии формы с шагом 50-100 мм.

Четвертая операция ТП изготовления оболочковой формы - собрать и склеить оболочковую форму. Оболочковые полуформы склеивают в горячем состоянии. В качестве клея используют ту же фенолоформальдегидную смолу в виде порошка. Клей засыпают в специальную канавку, располагаемую обычно по периферии плоскости формы. В другой полуформе выполняют выступ, располагаемый по тому же контуру. При сборке двух полуформ клей под действием тепла полуформ расплавляется, распределяется в зазоре между канавкой и выступом (0,5 мм) и затвердевает. Полуформы склеивают на пневмопрессе. Полуформы сжимаются между неподвижной и подвижной плитами пресса с помощью большого числа мягких стальных пружин. Время склейки 30-60 сек. При необходимости в форму устанавливают песчаные оболочковые или монолитные стержни.

Пятая операция - охладить и установить оболочковую форму в контейнер. После склейки оболочковые формы обычно укладывают на стеллажи, где они охлаждаются до комнатной температуры, обретая окончательную прочность. Склеенную и охлажденную оболочковую форму устанавливают в металлический контейнер в вертикальном (или в горизонтальном - при горизонтальной плоскости разъема формы) положении.

Шестая операция - засыпать форму дробью. Установленную в контейнер оболочковую форму засыпают снаружи чугунной дробью. Диаметр дроби - 2-4 мм. Дробь служит опорой для оболочковой формы в момент заливки расплавленного металла. Однако главная функция чугунной дроби - ускорение процесса затвердевания и охлаждения отливки с целью повышения механических свойств заливаемого металла.

Третий этап ТП - залить металл в форму. Оболочковая форма хорошо заполняется металлом благодаря её низкой теплопроводности и хорошей газопроницаемости.

Четвертый этап ТП - выдержать метал в форме для затвердевания и охлаждения. Благодаря чугунной дроби процесс затвердевания и охлаждения отливки в форме значительно ускоряется, что способствует повышению механических свойств металла. При затвердевании и охлаждении отливки в форме стенки оболочковой формы сильно разогреваются, смола частично выгорает, форма разрушается.

Пятый этап ТП- выбить отливку из формы (выбивка). Контейнер опрокидывают на выбивную решетку, чугунная дробь возвращается для повторного использования, части оболочковой формы идут на выброс (в отвал), отливку направляют на охлаждение и финишную обработку.

Шестой этап ТП - выполнить финишную обработку. По содержанию эта операция мало отличается от финишной обработки отливок при литье в песчано-глинистые формы.

Достоинства процесса:

- повышенные точность и качество поверхности отливки;

- возможность получения сложных тонкостенных отливок из черных сплавов (серый чугун до 1,5 мм, сталь - до 3 мм);

- высокая производительность в условиях массового производства - до 300 форм в час;

- возможность полной автоматизации (наличие одного - двух - четырех позиционных автоматов, автоматических линий)

Недостатки процесса:

- нерешенность вопросов экологии: значительные выделения вредных газов на всех этапах технологического процесса, большой объем отходов, высокая стоимость, газоочистки и регенерации отходов;

- высокая стоимость фенолоформальдегидной смолы;

- ограничение отливок по размерам (до 1000 мм) и массе (до 100 кг).

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...