Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Разработка эскиза песчано-глинистой формы

Разработка эскиза песчано-глинистой формы включает следующие основные этапы: определение положения отливки в форме, определение границ и количества в форме песчаных стержней (внутренних и наружных) и их знаков, расположение заданного числа отливок в форме, выбор мест подвода металла к отливке и схемы литниковой системы в целом, выбор мест установки выпоров и прибылей, окончательное оформление эскиза песчано-глинистой формы в 2-х проекциях в выбранном масштабе.

Определение расположения отливки в форме

При определении положения отливки в форме следует руководствоваться следующими правилами: отливку размещать по возможности в одной (желательно нижней) полуформе; высота отливки в форме должна быть минимальной; обрабатываемые поверхности отливки должны быть обращены книзу или расположены вертикально; большие горизонтальные поверхности отливки располагать в нижней полуформе; модель из формы должна легко извлекаться и по возможности не иметь отъемных частей; количество применяемых стержней (в том числе наружных) должно быть минимальным; желательно, чтобы поверхность разьема формы была плоской; болваны песчаной формы располагать в нижней полуформе; ось симметрии симметричных отливок располагать в плоскости разъема формы.

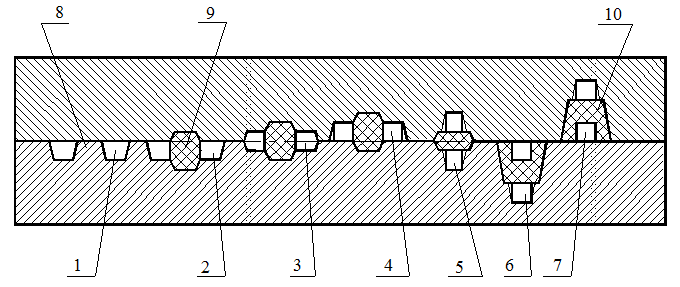

Возможные варианты расположения плоской отливки в форме показаны на рис. П.1. Наиболее рациональными являются варианты 1,2,3.

|

Рис П.1. Возможные варианты расположения плоской отливки с отверстием в форме: 1…7 возможные варианты, 8 – болван, 9 стержень цилиндрический, 10 – стержень сложный.

Определение количества и геометрической формы литейных стержней

Количество стержней в литейной форме должно быть минимальным. Стержни должны быть по возможности цельными (без склейки), что повышает точность отливки. Знаки стержней должны иметь необходимую для фиксации в форме длину (20…100 мм.) и уклоны (10° - нижние, 15° - верхние). Наружные стержни применяют для формирования выступов или впадин (отверстий) на наружных вертикальных стенках отливки, а также для обеспечения при необходимости на этих поверхностях обратных уклонов. Размеры знаков стержней регламентируются стандартами.

Расположение отливок в форме

Количество отливок в литейной форме зависит от габаритов и массы отливок, их геометрической сложности, величины стержневых знаков, типа производства (серийности), вида сплава, размера применяемых в цехе опок. Расположение отливок в форме должно обеспечивать минимальный расход металла на литниковую систему. Поэтому расстояния между отливками должны быть по возможности минимальными. Однако при этом не должно быть разрушения формы при её заливке металлом. Расстояние от края отливки до стенки опоки составляет от 20 до 30 мм для мелких отливок и от 100 до 200 мм -для крупных, расстояние от отливки до нижней плоскости формы - соответственно, от 50…75 мм до 175 …200 мм, расстояние от отливки до верхней плоскости формы - от 35 …60 мм до 150 …200 мм. Расстояние между отливками должно составлять 0,5 от максимальной высоты модели в полуформе. Размеры и конструкция опок регламентируются стандартами.

Разработка схемы литниковой системы

Литниковая система включает литниковую чашу, стояк, шлакоуловитель, питатели, выпоры, прибыли. Длина, а также другие размеры элементов литниковой системы должны быть минимальными. Сечения основных элементов обычно рассчитываются. Независимо от количества отливок в литейной форме металл ко всем отливкам подводится через единую литниковую систему. В форме располагают отливки одного наименования. Число питателей и место подвода металла ко всем отливкам должны быть одинаковыми. Подвод металла в тонкое место способствует выравниванию скорости затвердевания различных по толщине частей отливки. Подвод металла в массивную часть отливки позволяет создать в ней направленное затвердевание, но при этом, как правило, возникает необходимость в установке в форме прибылей.

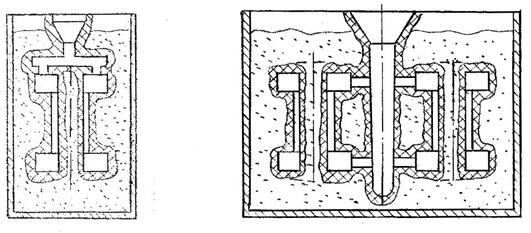

В форме с горизонтальной плоскостью разъёма шлакоуловители располагают в верхней полуформе, зумпф и питатели - в нижней. Некоторые варианты литниковой системы, в зависимости от расположения отливок в форме, представлены на рис.П.2.

К небольшим простым отливкам (массой до 10кг) металл подводят через 1…2 питателя, к средним тонкостенным (массой до 50кг) - через 4…6 питателей, к крупным (массой свыше 50кг) - через десятки питателей. На вертикальном разрезе песчано-глинистой формы, в выбранном масштабе, следует показать расположение отливок по отношению к плоскости разъема формы, песчаные стержни и их знаки, основные элементы литниковой системы, вентиляционные наколы, опоки, штыри, груз.

На виде сверху (при условно снятой верхней полуформе) следует показывать рабочую полость формы, стержни со знаками, питатели, зумпф, условно шлакоуловитель (штрих-пунктирной линией), а также нижнюю опоку(рис. 2.1).

Эскизы форм для специальных видов литья

Форма для литья по выплавляемым моделям

Следует изобразить эскиз керамической формы для получения не менее 2-х отливок в "ёлочке" (рис.П.3).

Оболочковая форма

Эскиз оболочковой формы необходимо изобразить для получения 1-2-х заданных отливок, желательно в 2-х проекциях, как минимум дать вертикальный разрез формы. В разрезе необходимо показать плоскость разъема формы, канавку для склейки, расположение в форме отливок и стержней, контейнер с чугунной дробью.

На виде сбоку показать расположение отливок и стержней, устройство литниковой системы, канавку для склейки, контейнер с дробью (рис.П.4).

Металлическая форма (кокиль)

Эскиз металлической формы необходимо изобразить для получения 1-2-х заданных отливок. В разрезе необходимо показать плоскость разъема формы, рабочие полости формы, стержни, толкатели, стенки металлической формы. Желательно дать вид сбоку (на плоскость разъема металлической формы) с расположением в форме отливок и литниковой системы (рис.П.5).

Форма для литья под давлением

Эскиз формы (вертикальный разрез) необходимо изобразить для получения 1-2-х заданных отливок. В разрезе необходимо показать рабочие полости формы, металлические стержни, толкатели, камеру прессования, литниковую систему. Камера прессования может быть вертикальной или горизонтальной.

При невозможности извлечения металлического стержня из заданной отливки необходимо изменить ее внутренние контуры, или сделать стержень разъемным (рис.П.6).

Рис. П.2. Варианты литниковой системы

а) б)

Рис.П.3. Форма для литья по выплавляемым моделям – одноместная (а) и многоместная “ёлочка” (б): 1 – рабочая полость формы, 2 – литниковая система, 3 – питатель, 4 – стенка формы, 5 – песок кварцевый, 6 – контейнер.

Рис. П.4. Оболочковая форма : 1 – рабочая полость формы, 2 – литниковая система, 3,4 – полуформы, 5 – плоскость разъема формы, 6 – стержень оболочковый, 7 – канавка для склейки, 8 – дробь чугунная, 9 – контейнер

Рис. П.5. Металлическая форма (кокиль): 1 – рабочая полость формы, 2 – полуформа неподвижная, 3 – полуформа подвижная, 4 – толкатель, 5 – стержень песчаный, 6 – литниковая система, 7 – центрирующее отверстие

Рис. П.6. Пресс – форма для литья под давлением с вертикальной холодной камерой прессования: 1 – верхний прессующий поршень, 2 – полуформа неподвижная, 3 – стержень металлический, 4 – полуформа подвижная, 5 – толкатель, 6 – рабочая полость формы, 7 – литниковая система, 8 – камера прессования, 9 – пружина, 10 – нижний выталкивающий поршень, 11 – отверстие центрирующее

Форма для центробежного литья.

Эскиз формы (вертикальный разрез) необходимо изображать для получения 1-2-х заданных отливок. Ось вращения формы может быть вертикальной или горизонтальной. Для получения наружной поверхности отливки в металлических формах с горизонтальной осью вращения можно применять песчаные стержни. На эскизе формы изобразить рабочую полость, песчаные стержни, желоб для заливки металла, переднюю торцевую стенку формы, выталкиватель (рис.П.7).

Рис. П.7. Форма металлическая для центробежного литья с горизонтальной осью вращения: 1 – отливка, 2 – форма металлическая, 3 – стержень песчаный разъемный, 4 – крышка торцевая, 5 – желоб для заливки, 6 – шток выталкивателя.

Приложение 3

Требования к оформлению отчета по лабораторной работе

1. Отчет по лабораторной работе оформляется на специальном бланке, содержащем контрольные вопросы, а также примеры эскизов литейных форм для изучаемых способов литья.

2. Отчет по лабораторной работе включает два раздела: "Технологический процесс изготовления песчано-глинистой формы" и "Специальные способы литья".

3. В первом разделе отчета необходимо письменно сформулировать сущность процесса литья, назвать основные элементы литейной формы и их назначение, назвать виды литейной оснастки, привести состав формовочной смеси, назвать материалы для изготовления литейных моделей, а также основные отличия отливки от детали и модели от отливки, дать перечень операции изготовления песчано-глинистой формы, назвать основные достоинства и недостатки литья в песчано-глинистые формы.

В соответствии с индивидуальным заданием чертеж отливки в выбранном масштабе необходимо разместить на 2-ой странице бланка отчета (п.1.8). Отливка должна иметь припуски на обработку (при необходимости), литейные уклоны и литейные радиусы, а также все необходимые для её изготовления размеры.

Эскиз песчано-глинистой формы (в 2-х проекциях), а также эскиз одной из технологических операций необходимо изобразить на дополнительном листе (листах) в выбранном масштабе.

4. Во втором разделе отчета необходимо назвать изображенные на странице 3 литейные формы для специальных способов литья и их основные элементы, а также привести (или знать устно) составы исходных материалов, применяемых для изготовления форм, основные технологические операции, достоинства и недостатки каждого специального способа литья.

В соответствии с индивидуальным заданием на дополнительных листах дать эскизы литейных форм для получения заданной отливки двумя-тремя указанными способами литья по указанию преподавателя.

5. Дополнительные листы (желательно формата А4) обязательно сшиваются с основными бланками отчета.

6. Текстовая часть отчета может быть написана от руки чернилами, отпечатана на пишущей машинке или на компьютере. Ксерокопии не допускаются.

7. Графическая часть отчета (чертеж отливки, эскизы литейных форм) выполняются карандашом, шариковой ручкой или фломастером обязательно под линейку в принятом масштабе с соблюдением основных правил выполнения чертежей и штриховки. Использование для выполнения чертежей и эскизов ксерокопирования, "синек", компьютеров не допускается.

8. При защите отчета студент должен знать: сущность изученных процессов литья, терминологию, устройство литейных форм, их элементы, достоинства и недостатки процессов, основные технологические операции и их параметры (режимы), материалы, применяемые для реализации изучаемых технологических процессов.

Список литературы

1. Из истории русского литья. Проспект Международной выставки литейного оборудования и материалов, "Интерлитмаш-88".

2. Технология металлов и других конструкционных материалов. Минск, "Вышэйшая школа", 1983 г.

3. Методология структурного анализа и проектирования. Д .А . Марка , К . М . Гоуэн. -Пер. с англ. - М.,- Мета Технология , 1993, 240 с.

4. Технология конструкционных материалов. Под общей редакцией А.М.Дальского. 2-е издание, М."Машиностроение", 1981 г.

5. Материаловедение и технология конструкционных материалов. Учебник для вузов /Солнцев Ю.П ., Веселов В. А ., Демянцевич В .П., Кузин А .В ., Чашников Д .И./ -2-е изд., перераб. и доп .- М .: МИСИС, 1996-576с.

6. Производство отливок из сплавов цветных металлов /Курдюмов А .В., Пикунов М .В., Чурсин В .М., Бибиков Е .Л./ 2-е издание., доп. перераб.- М.: МИСИС, 1996-504с.

7. Технологические процессы машиностроительного производства / Копыленко Ю.В., Седов Ю.Е., Павлов В.В., Схиртлодзе А .Г. и др - М.: МГТУ «Станкин» 1993 - 211с.

8. Кокильное литье. Справочное пособие. / Дубинин Н.П. и др. / - М.: Машиностроение, 1967 - 460с., ил.

9. Литье в кокиль. Под редакцией Вейника А .И. - М.: Машиностроение, 1980 - 415с.

10. Справочник по чугунному литью. Под ред. д-ра техн. наук Н.Г. Гиршовича - 3-е изд. Перераб. и доп. - Л.: Машиностроение. Ленинградское отделение, 1978-758с., ил.

11. Современные литейные формы. М.Н. Сосненко - 2-е изд. Перераб. и доп. М.: Машиностроение, 1967 - 287с., ил.

12. Специальные виды литья. / Рубцов Н.Н. / - М.: МАШГИЗ, 1955 - 331с., ил.

13. Производство заготовок в машиностроении. Л.: Машиностроение, 1987 - 256с., ил.

14. Основы технологии машиностроения. Е.И.Макаринский, В.А.Горохов. / Учебник - Мн. "Вышэйшая школа", 1997 г., 423 с.: ил..

15. Справочник технолога-машиностроителя, в 2-х томах. Под редакцией А.Т.Косиловой и Р.К.Мещерякова. М."Машиностроение" 1985г.

16. Формовочные и стержневые смеси. / Ю.Ф. Боровский, М.И. Шацких / выпуск 2: - Л.: Машиностроение, 1980 - 86с., ил.

17. Технологические режимы литья под давлением. А .К..Белопухов - М.: Машиностроение, 1967 - 240с., ил.

18. Технология изготовления стальных отливок. / Б. Н. Ладыженский, В.П. Тунков / - М.: «Машгиз», 1958.

19. Теория литейных процессов. Учебное пособие для вузов. / Б.Б. Гуляев / - Л.: Машиностроение, (Ленинградское отделение) 1976.

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...