Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Расчет основных характеристик газа

Характеристика района.

В данном разделе рассматриваются климатические данные района [1] строительства газопровода (приложение 2). Район города условно разделяется на зоны двух типов застройки: среднеэтажной — 4–5 этажей, многоэтажной — 6–9 этажей. Указывается число жилых кварталов и их площадь, этажность застройки, численность населения. Приводится расчётная температура наружного воздуха для проектирования отопления и преобладающее направление ветра в зимний период [1].

Указываются основные потребители газа, с выбором их месторасположения на плане района города:

1) рассредоточенные с выбором месторасположения ГРП:

- жилые дома;

- столовые.

2) сосредоточенные:

- банно - прачечный комбинат;

- больница;

- хлебозавод;

- районные котельные;

- промышленное предприятие.

При расчете принимается, что в жилых домах среднеэтажной застройки газ расходуется газовыми плитами на приготовление пищи и подогрев воды на горячее водоснабжение, а в многоэтажной застройке газ расходуется только газовыми плитами на приготовление пищи (горячее водоснабжение осуществляется от котельных).

Расчет основных характеристик газа

Физико-химические свойства природного газа определяем по формулам в соответствии с источником [3].

Плотность газовой смеси находим по формуле

, (1)

, (1)

где yi – объемная доля i-го компонента в смеси, %;

- плотность i-го компонента при нормальных условиях, кг/м3 , тогда

- плотность i-го компонента при нормальных условиях, кг/м3 , тогда

Теплота сгорания горючей газообразной смеси, Q, кДж/м3 , определяется по правилу смешения

, (2)

, (2)

где yi – объемная (массовая) доля i-го компонента в смеси, %;

Qi – теплота сгорания i-го компонента, кДж/м3.

Тогда объемная низшая теплота сгорания составит

Для смеси горючих газов с балластом, нижний и верхний пределы воспламенения находят по формуле

, (3)

, (3)

где  - нижний и верхний пределы воспламенения i-го компонента, %;

- нижний и верхний пределы воспламенения i-го компонента, %;

yi – объемная доля i-го компонента в смеси, %;

Б – балласт газового топлива, %, Б=CO2+N2+O2

Теоретически необходимое количество воздуха для сгорания газа V0,

м3/ м3, определяется по формуле

, (4)

, (4)

где под CnHm понимают содержание углеводородов разных газов в составе горючего газа, %.

С учетом влажности воздуха

, (5)

, (5)

где dв – влагосодержание воздуха, г/м3. Определяется по h-d – диаграмме при t=200C и относительной влажности 60%;

0,00124 – объем 1г водяного пара, м3/г.

Действительное количество воздуха, м3/м3, подаваемого в топку

, (6)

, (6)

где  - коэффициент избытка воздуха, зависящий от типа газогорелочного устройства. Для подовых горелок

- коэффициент избытка воздуха, зависящий от типа газогорелочного устройства. Для подовых горелок  , а для инжекционных среднего давления

, а для инжекционных среднего давления  [4].

[4].

Суммарный объем продуктов сгорания, Vпр.сг, м3/м3, горючей газообразной смеси

(7)

(7)

Объем СО2, м3/м3, зависит от содержания углерода в компонентах смеси и балласте топлива, т.е.

, (8)

, (8)

где СО2 – содержание СО2 в исходном составе смеси, %.

Объем водяных паров в продуктах сгорания с учетом влагосодержания воздуха, поступающего в зону горения, м3/м3

, (9)

, (9)

где dг – влагосодержание газа, г/м3. Принимаем dг=0, т.к. газ осушенный.

0,00124 – объем 1г водяного пара, м3/г,

Содержание азота в продуктах сгорания VN2, м3/м3, зависит от коэффициента избытка воздуха и наличия азота в балласте газообразного топлива

(10)

(10)

Содержание кислорода в продуктах сгорания VO2, м3/м3, также зависит от коэффициента избытка воздуха

(11)

(11)

Выход сернистого ангидрида V SO2, м3/м3,

(12)

(12)

Определение оптимального количества сетевых ГРП

Оптимальное количество сетевых газорегуляторных пунктов - ГРП рассчитываем по формулам в соответствии с источником [3].

(13)

(13)

где F – газифицируемая площадь города, м2, включая площадь проездов;

Rопт – оптимальный радиус действия ГРП по источнику [3], м; принимаем 800 м.

Газифицируемая площадь определяется по плану города и равняется общей площадью района за вычетом площади парков и скверов и ненаселённых территорий.

Каждый ГРП размещается в центре действия его зоны, которая должна стремиться к квадрату.

Определение числа жителей

Определяем число жителей N (человек), в зоне действия каждого ГРП и в городе (районе города) в целом

(14)

(14)

где F – площадь квартала в красных линиях застройки, га;

Р – расчетная плотность населения, чел/га; для микрорайонов смешанного типа[4], принимаем по приложению 3.

Расчет количества жителей сводится в таблицу 1.

Таблица 1 – Количество жителей в зоне ГРП

| № квартала | Плотность населения, чел/га | Площадь квартала, га | Этажность | Количество жителей |

| ГРП 1 | ||||

| --- | --- | --- | --- | --- |

| Всего в зоне ГРП 1 | --- | |||

| ГРП2 | ||||

| --- | --- | --- | --- | --- |

| Всего в зоне ГРП 2 | --- | |||

| Всего в городе | --- |

Подбор оборудования ГРП

Подбор и расчёт оборудования ГРП выполняется по формулам в соответствии с источником [3].

Исходными данными для расчета являются:

- расчетный расход газа, Vр м3/ч (из расчета расходов газа потребителями города, пункты 6-8);

- абсолютное давление газа на вводе в ГРП, Pвх МПа (из расчета газопровода высокого давления);

- плотность газа ρо, кг/м3;

- давление газа после ГРП Pг Па.

По приложению 6, к установке принимается фильтр, и определяются потери давления в нём. чистом фильтре ΔРф, Па,

(42)

(42)

где ΔРгр – потери давления в чистом фильтре, по источнику [8], Па; определяем в зависимости от пропускной способности при атмосферном давлении Ро = 0,101 МПа и плотности газа rгр = 1 кг/м3; ΔРгр=1200 Па;

Vгр – расход газа по графику, Vгр=2500 м3/ч.

Потери газа в чистом фильтре не должны превышать 40% от максимально допустимого перепада давления в фильтре в процессе эксплуатации.

Предохранительный клапан приводится в действие от импульса выходного давления газа. Величина этого давления слагается из давления газа перед горелкой Pг (Па) и давления, необходимого для преодоления сопротивления системы газоснабжения от ГРП до наиболее отдаленной горелки Рс (Па).

Газопроводы района рассчитываются на давление Рс, Па, составляющее 25-30% от принятого перед наиболее удалённой горелкой, по формуле

Рс=(0,25÷0,3)·Рг , (43)

Тогда давление Рвых, Па, на выходе из предохранительного клапана определяем по формуле

Рвых=Рг+Рс+ΔРсч, (44)

По источнику [9], принимаем к установке регулятор давления с встроенным предохранительным клапаном, имеющим следующие пределы настройки от установленного выходного давления, не более: 0,5·Рвых и верхним 1,25·Рвых МПа.

Определяем потери давления  , Па, в предохранительном клапане

, Па, в предохранительном клапане

, (45)

, (45)

где ξ - коэффициент местного сопротивления ПЗК, отнесённый к скорости газа во входном сечении клапана, ξ=5;

ρ – плотность газа при температуре 5 0С, кг/м3;

ω – скорость газа на входе в ПЗК, м/с.

Определяем скорость газа, м/с, на входе в ПЗК

(46)

(46)

где То – температура газа, К0, принимаем при 0 0С, что То = 273 К0;

ТПЗК – температура газа, К0, принимаем при 5 0С, что ТПКН = 278 К0;

РПЗК – давление газа на входе в ПЗК, МПа, определяем по формуле

(47)

(47)

Определяем плотность газо-воздушной смеси r, кг/м3, на входе в ПЗК

(48)

(48)

Определяем потери давления ΔРпкн, Па, в предохранительном клапане по формуле (45)

Определяем давление газа на выходе из ПЗК, Р1, МПа, а следовательно, и во входном сечении регулятора давления газа

(49)

(49)

Определяем давление, Р2, Па, газа в выходном сечении регулятора давления

(50)

(50)

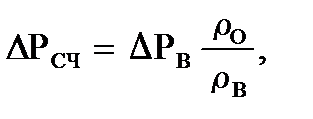

где ΔРсч - потери давления в счётчике, Па, определяем по формуле

(51)

(51)

где rв – плотность воздуха, кг/м3, принимаем rв = 1,293 кг/м3.

Принимаем к установке один счётчик СГ-ЭКВз-Т-0,2-2000/1,6, с перепадом давления в счётчике, ΔРв=600 Па,

Принимаем по источнику [9], к установке регулятор давления, РДГПК-100 пропускной способностью Vмах=9000, м3/ч.

Принятый к установке в ГРП регулятор давления РДГПК-100 будет работать устойчиво при расчётном расходе газа с диаметром седла клапана 50 мм.

Необходимая пропускная способность Vпск, м3/ч, установленного предохранительного клапана в ГРП при наличии перед регулятором давления предохранительного запорного клапана (ПЗК), определяют по следующей формуле

(52)

(52)

Принимаем по источнику [4], к установке КПС – 50С1 с диапазоном настройки 0,005 … 0,023 МПа.

В ГРП принимаем к установке один фильтр ФГ12-80-12 и регулятор давления РДГПК-100 со встроенным предохранительно-запорным клапаном – ПЗК, а также предохранительно сбросной клапан – КПС – 50С1, и газовый счётчик СГ-ЭКВз-Т-0,2-2000/1,6.

Описание схемы ГРП

Регулятор давления (РДГПК-100)

Регуляторы давления являются основным элементом ГРП (ГРУ), предназначенным для автоматического понижения давления газа от начального (входного) р1 до расчетного (выходного) р2 и поддержания последнего постоянным в заданном диапазоне (с учетом неравномерности регулирования) независимо от изменения расхода газа и колебаний входного давления р1 в определенных пределах. Конструктивное исполнение и размеры регуляторов определяются условиями их эксплуатации, расчетной пропускной способностью, входным и выходным давлением, характеристикой регулируемого объекта (системы газопроводов).

Регулятор РДГПК-100 (рисунок 2) по исполнению регулирующего механизма является астатичным, по схеме регулирования — прямого действия — «после себя», «нормально открытым».

Рисунок 2 -Регулятор давления газа с предохранительным клапаном РДГПК-100

1 — корпус регулятора; 2, 3 — крышки; 4 — мембрана; 5 — сапун; 6 — предохранительный клапан; 7 — направляющая; 8 — рычаг; 9 — клапан регулятора; 10 — шток; 11 — манжета; 12 — пружина; 13 — винт.

Регулятор комбинированный с предохранительным запорным клапаном РДГПК-100 (см. рисунок). Корпус регулятора 1 разделен перегородкой на две полости, высокого давления А и низкого Б. Две крышки 2 и 3 образуют полости В и Г, разделенные мембраной 4. Полость Г через сапун 5 сообщается с атмосферой, полость В — через импульсную трубку с трубопроводом низкого давления. Внутри корпуса регулятора находится предохранительный клапан 6, который перемещается по наружной поверхности направляющей 7.

Клапан открывается при помощи рычага 8.

Газ поступает во входной патрубок регулятора и далее в полость высокого давления А корпуса 1. Воздействуя на клапан регулятора 9 (предохранительный клапан открыт), он создает усилие, направленное на движение штока 10 вниз, т. е. на увеличение зазора между клапаном и седлом. Одновременно через отверстие в штоке газ попадает в полость Д и, воздействуя на манжету 11, создает усилие, направленное на движение штока вверх, т. е. на уменьшение зазора между клапаном и седлом.

Из полости высокого давления А через седло клапана газ поступает в полость низкого давления Б и далее в трубопровод низкого давления.

Из трубопровода низкого давления через импульсную трубку газ поступает в подмембранную полость В, где, воздействуя на мембрану 4, создает усилие, направленное на перемещение штока вверх.

За счет разности усилий, создаваемых газом в области высокого и низкого давления, направленных на перемещение штока 10, а также за счет

усилия, создаваемого пружиной 12 при завинчивании или отвинчивании винта 13, между клапаном 9 и седлом создается зазор, который обеспечивает необходимую производительность и выходное давление регулятора.

Фильтр ФГ 16-80

Фильтры газовые серии ФГ16-80 предназначены для очистки от механических частиц природного газа, а также воздуха, азота и других неагрессивных газов при рабочей температуре очищаемого газа от −40 °С до +70 °С и температуре окружающей среды от −40 °С до +70 °С и применяются для установки на газопроводах перед измерительными приборами, запорнорегулирующей арматурой, газогорелочными устройствами котлов и других газосжигающих установок для повышения надежности и долговечности работы оборудования.

Главной отличительной особенностью фильтров газа серии ФГ16-80 является наличие сменного фильтрующего элемента оригинальной конструкции, имеющего площадь поверхности фильтрующего тела, в 65 раз превышающую площадь поперечного сечения входного отверстия фильтра. Вследствие этого значительно увеличивается срок эксплуатации, в течение которого наступает предельно-допустимая степень засорения фильтрующего элемента, а также существенно уменьшается перепад давления на чистом фильтре.

Рисунок 4 - Фильтры газовые ФГ16-80:

1 — фильтрующий элемент; 2 — крышка; 3 — пробки; 4 — заглушка; 5 — крепежные болты.

Фильтр ФГ16-80 имеет фильтрующий элемент, фильтрующим телом которого является тканая сетка из латуни, сложенная в гофры и помещенная в армирующий каркас.

Фильтры ФГ16-80 предназначены для более высокой степени очистки газа и имеют фильтрующий элемент, фильтрующим телом которого является специальный волоконно-целлюлозный листовой фильтровальный материал, сложенный в гофры и помещенный в армирующий каркас.

Защита газопровода от коррозии

Существующие методы защиты газопроводов от коррозии можно разделить на две группы: пассивные и активные.

Пассивные методы защиты заключаются в изоляции газопровода. К изоляционным материалам, используемым для защиты газопроводов, предъявляют ряд требований, основные из которых следующие: монолитность покрытия, водонепроницаемость, хорошее прилипание к металлу, химическая стойкость в грунтах, высокая механическая прочность (при переменных температурах), наличие диэлектрических свойств. Изоляционные материалы не должны быть дефицитными.

Наиболее распространенными изоляционными материалами являются битумно-минеральные и битумно-резиновые мастики. В первом случае в качестве заполнителя к битуму добавляют хорошо измельченные доломитизированные или асфальтовые известняки, асбест или обогащенный каолин, во втором – резиновую крошку, изготовленную из амортизированных покрышек. Битумно-резиновая мастика обладает несколько большей прочностью, эластичностью и долговечностью. Для усиления изоляции применяют армирующие обертки из гидроизола, бризола или стекловолокнистого материала. Гидроизол представляет собой толстый лист из асбеста с добавлением 15...20 % целлюлозы, пропитанной нефтяным битумом. Бризол готовят на основе битума и дробленой старой вулканизированной резины.

Изоляцию газопровода производят в такой последовательности. Трубу очищают стальными щетками до металлического блеска и протирают. После этого на нее накладывают грунтовку толщиной 0,1...0,15 мм. Грунтовка представляет собой нефтяной битум, разведенный в бензине в отношении 1:2 или 1:3. Когда грунтовка высохнет, на трубопровод накладывают горячую (160...180°С) битумную эмаль. Эмаль накладывают в несколько слоев в зависимости от требований, предъявляемых к изоляции. Снаружи трубу обертывают крафт-бумагой. В современных условиях все работы по изоляции труб механизируют.

В зависимости от состава газа, материала трубопровода, условий прокладки и физико-механических свойств грунта газопроводы подвержены в той или иной степени внутренней и внешней коррозии. Коррозия внутренних поверхностей труб в основном зависит от свойств газа. Она обусловлена повышенным содержанием в газе кислорода, влаги, сероводорода и других агрессивных соединений. Борьба с внутренней коррозией сводится к удалению из газа агрессивных соединений, то есть к хорошей его очистке. Значительно большие трудности представляет борьба с коррозией внешних поверхностей труб, уложенных в грунт, то есть с почвенной коррозией. Почвенную коррозию по своей природе разделяют на химическую, электрохимическую и электрическую (коррозию блуждающими токами).

Изоляционные покрытия для защиты от коррозии подземных металлических трубопроводов должны удовлетворять следующим основным требованиям: обладать высокими диэлектрическими свойствами; иметь хорошую адгезию к металлу трубы; обладать низкой влагопроницаемостью и малым влагопоглощением; противостоять проникновению хлоридов, сульфатов и других ионов, которые ускоряют процесс коррозии стали; обладать высокой механической прочностью, биологической и химической стойкостью во времени; не менять своих свойств при значительных отрицательных температурах в зимнее время и высоких температурах в летний период; материалы, входящие в состав покрытий, должны быть недефицитными, а само покрытие - недорогим и долговечным.

В зависимости от числа нанесенных слоев эмали и усиливающих оберток изоляция бывает следующих типов: нормальная, усиленная и весьма усиленная. Нормальную изоляцию применяют при низкой коррозионной активности грунта, усиленную — при средней, в остальных случаях используют весьма усиленную изоляцию. Для защиты газопроводов применяют также пластмассовые пленочные материалы (ленты), покрытые подклеивающим слоем. Поливинилхлоридные и полиэтиленовые ленты выпускают толщиной 0,3...0,4 мм, шириной 100... 500 мм и длиной 100...150 м, намотанные в рулоны. Трубы очищают, покрывают грунтовкой, представляющей собой клей, растворенный в бензине, после чего обертывают изоляционной лентой. Для обертки труб используют – специальной машины.

При изготовлении лент слой клея на пластике должен быть сплошным. Рулоны ленты не должны иметь оплавлений на торцах, витки ленты должны четко обнаруживаться при развертывании полотна. Изготовленную ленту наматывают на картонный сердечник с внутренним диаметром 75±5 мм.

Липкую ленту транспортируют любым видом транспорта, предохраняя ее от механических повреждений и воздействия атмосферных осадков. Рулоны поливинилхлоридной липкой ленты хранят вертикально в закрытом помещении при температуре не выше 30 °С на расстоянии не менее 1 м от отопительных приборов.

В моем дипломном проекте на стальных трубопроводах высокого давления применяется пассивная защита от коррозии поливинилхлоридными липкими лентами типа ПИЛ (летняя) ТУ 6-19-103-78. Так как в районе строительства отсутствуют блуждающие токи и невысокая коррозионная активность почвы. Газопроводы низкого давления не защищаются от коррозий так как изготовлены из полиэтилена.

Энерго и ресурсосбережение

В дипломном проекте для прокладки газопроводов использованы полиэтиленовые трубы (ПЭ), что обеспечивает снижение капиталовложений в строительство и изоляцию.

Трубы для газораспределительных сетей наружным диаметром от40 до 160 мм. по СТБ ГОСТ Р 50838-97 из полиэтилена ПЭ 80; ПЭ 100 предназначены для подземных газопроводов, транспортирующих природные газы, используемые в качестве сырья и топлива дл промышленных и коммунально-бытовых целей. Допускается применение труб для транспортировки других азов и жидкостей, к которым полиэтилен химически стоек [11].

При разработке мероприятий по энергосбережению на предприятии необходимо знать, что имеются следующие направления:

- экономия ТЭР (тепловой энергии, котельно-печного топлива (КТП), электрической энергии);

- внедрение энергосберегающих мероприятий.

Энергосбережение обеспечивается за счет использования вложенных средств на модернизацию технологических процессов, систему энергосбережения и за счет организационных мероприятий.

Способы снижения потребления энергии:

- исключение нерационального использования энергоресурсов;

- устранение потерь энергоресурсов;

- повышение эффективности использования энергоресурсов.

Мероприятия по энергосбережению подразделяются на беззатратные, малозатратныеи крупнозатратные.

К беззатратным (организационным) относятся мероприятия, не требующие остановки производства и капиталовложений. Реализация этих мероприятий позволяет исключить потери энергии, вызванные неудовлетворительной эксплуатацией и неисправностью оборудования, неполной загрузкой технологического оборудования, неплановыми простоями, технологическим нарушениями.

Малозатратные - мероприятия, не требующие больших капиталовложений и продолжительной остановки производственных процессов, направлены на полное или частичное устранении е потерь энергии, вызванных отсутствием приборов учета и контроля потребления энергоресурсов, нерациональным выбором технологического процесса.

Крупнозатратные - мероприятия, требующие полной или частичной модернизации основного оборудования и продолжительной остановки производственных процессов, позволяют внедрить автоматические системы управления и контроля производством, провести реконструкцию или замену систем энергоснабжения, отопления и освещения, расширить или освоить новые производственные площади и др.

Учет топлива позволяет создать основу для проведения энергосберегающих мероприятий и внедрения энергоэффективных технологий на промышленных предприятиях.

Без учета энергетических ресурсов невозможно оценить экономический эффект от проведения энергосберегающих мероприятий и от перехода на технологические процессы малой энергоемкости. Сам по себе учет энергетических ресурсов не является энергосберегающим мероприятием, однако его осуществление позволяет выявить резервы энергосбережения.

Для определения расхода и количества природного газа и осуществления финансовых расчетов служат узлы коммерческого учета газа, представляющие собой измерительные комплексы и состоящие из первичного преобразователя расхода газа и электронного корректора объема газа.

Учета газа на предприятиях организуется с целью:

- осуществления взаимных финансовых расчетов между поставщиком, газораспределительной организацией и потребителем газа;

- контроля за расходными и гидравлическими режимами систем газоснабжения;

- составления баланса приема и отпуска газа;

- контроля за рациональным и эффективным использованием газа.

На каждом узле учета с помощью средств измерений должны определяться:

- время работы узла учета;

- расход и количество газа в рабочих и нормальных условиях;

- среднечасовая и среднесуточная температура газа;

- среднечасовое и среднесуточное давление газа.

Учет газа, тепловой и электрической энергии позволяет создать основу для проведения энергосберегающих мероприятий, и внедрения энергоэффективных технологий.

Трубы изготавливают из полиэтилена минимальной длительной прочностью (MRS) 8,0 МПа (ПЭ 80) и (MRS) 10,0 МПа(ПЭ 100). Срок службы таких трубопроводов не менее 50 лет.

Экономический эффект от использования труб из ПЭ по сравнению со стальными, приведён в таблице 2.1.

Таблица 2.1 - Экономический эффект

| Тип трубы из ПЭ | Кол-во метров | Стоимость 1 п.м. трубы из ПЭ | Общая стоимость труб из ПЭ, руб | Стоимость стальных труб, руб |

| 160х9,1 | ||||

| 125х7,1 | ||||

| 90х5,1 | ||||

| 75х4,3 | ||||

| 63х3,6 | ||||

| 50х2,9 | ||||

| 40х2,3 |

Стоимость труб из ПЭ для сетей низкого давления составит, руб:

Стоимость труб из стали для сетей низкого давления составит, руб:

Экономия в денежном выражении, руб: 42629312

Экономическая часть

Система газоснабжения должна быть не только надежной и безопасной в эксплуатации, но и экономично спроектированной. Поэтому технико-экономический расчет газопроводов представляет собой одну из важнейших задач.

Любой вариант системы газоснабжения оценивают капитальными вложениями, руб. (стоимостью строительства), издержками на эксплуатацию, руб/год и приведенными затратами, руб/год. [12]

Стоимость газопроводов зависит от стоимости труб и стоимости строительства, которая определяется глубиной укладки труб, характеристикой грунта и дорожного покрытия, способами соединения труб, степенью механизации производства работ и т. д.

Перечисленные показатели с известным приближением делят на две группы: зависящие и не зависящие от диаметра труб. Такое деление имеет большое значение для технико-экономических расчетов, так как положение минимума функции стоимости не зависит от постоянных величин.

Стоимость труб основная составляющая общей стоимости смонтированного газопровода в наибольшей степени зависит от диаметра. Для городских газопроводов толщина стенки трубы всегда бывает больше величины, необходимой по условию прочности, поэтому стоимость городских газопроводов практически не зависит от давления газа. Стоимость земляных работ в меньшей степени зависит от диаметра труб, чем стоимость газопровода, а глубина его укладки вообще очень слабо зависит от диаметра. Для определения зависимости стоимости газопровода от диаметра труб составляют сметы на строительство газопроводов разных диаметров при различных условиях прокладки.

Расчёты цены строительства газопровода в ценах 1991 г.приведены в таблице 3.1.

Таблица 3.1 – Локальная смета на прокладку газопроводов среднего и низкого давления

| Номер | Наименование работ | Ед.изм. Кол-во | Основ. Заработ. плата в, руб. | Эксплуатация машин и механизмов | Материальные ресурсы | Трудозатраты, чел-час | Стоимость, руб. | |||

| По смете | Единичной расценки | Всего в, руб. | ЗП маш.,руб | Всего, руб. | Транспорт, руб. | |||||

| Земляные работы | ||||||||||

| Е1-12-14 | РАЗРАБОТКА ГРУНТА В ОТВАЛ ЭКСКАВАТОРАМИ "ДРАГЛАЙН" ИЛИ "ОБРАТНАЯ ЛОПАТА" С КОВШОМ ВМЕСТИМ 0,5(0,5-0,63) МЗДТУНТ 2 ГРУП | 1000м3 | 10,35 | 86,27 | 19,55 | 350,35 | ||||

| 1,132 | 11,72 | 384,88 | 97,66 | 22,13 | 396,60 | |||||

| Е1-27-5 | ЗАСЫПКА ТРАНШЕЙ И КОТЛОВАНОВ БУЛЬДОЗЕРАМИ МОЩНОСТЬЮ 79 (108) КВТ (Л.С.) ПРИ ПЕРЕМЕЩЕНИИ ГРУНТА ДО 5 М. ГРУНТ 2 ГРУППЫ | 1000м3 | 41,34 | 13,89 | 41,34 | |||||

| 1,125 | 46,51 | 15,63 | 46,51 | |||||||

| Е11-2-1 | УСТРОЙСТВО УПЛОТНЯЕМЫХ ТРАМБОВКАМИ ПОДСТИЛАЮЩИХ СЛОЕВ ПЕСЧАНЫХ | м3 | 7,37 | 14,51 | 11,74 | 4,72 | 21,88 | |||

| 359,292 | 2647,98 | 5213,33 | 4218,09 | 1695,86 | 7861,31 | |||||

| Е1-134-1 | УПЛОТНЕНИЕ ГРУНТА ПНЕВМАТИЧЕСКИМИ ТРАМБОВКАМИ, ГРУНТ 2 ГРУППЫ | 100м3 | 30,48 | 6,43 | 18,38 | 36,91 | ||||

| 3,593 | 109,51 | 23,10 | 66,04 | 132,62 | ||||||

| Е1-164-2 | РАЗРАБОТКА ГРУНТА ВРУЧНУЮ БЕЗ КРЕПЛЕНИЙ В ТРАНШЕЯХ ГЛУБИНОЙ ДО 2 М С ОТКОСАМИ, ГРУППА ГРУНТОВ 2 | 100м3 | 394,79 | 261,8 | 394,79 | |||||

| 0,944 | 372,68 | 247,14 | 372,68 | |||||||

| Итого прямые затраты по разделу: | 3141,89 | 454,49 | 113,29 | 5213,33 | 4218,09 | 2031,17 | 8809,72 | |||

| Итого прямые затраты по смете: | 3141,89 | 454,49 | 113,29 | 5213,33 | 4218,09 | 2031,17 | 8809,72 |

Продолжение таблицы 3.1

| Прокладка трубопроводов | ||||||||||||||||

| Укладка труб | ||||||||||||||||

| Е22-8-4 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 350 ММ | км | 938,26 | 362,25 | 86,73 | 50,27 | 3,75 | 472,80 | 1350,78 | |||||||

| 1,250 | 9,38 | 3,62 | 0,87 | 0,50 | 0,04 | 4,73 | 13,51 | |||||||||

| Е22-8-3 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 300 ММ | км | 919,26 | 342,63 | 81,99 | 46,59 | 3,48 | 466,00 | 1278,72 | |||||||

| 1,2 | 1084,73 | 404,30 | 96,75 | 54,98 | 4,11 | 549,88 | 1544,01 | |||||||||

| Е22-8-3 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 250 ММ | км | 900,26 | 323,00 | 77,25 | 42,90 | 3,21 | 459,20 | 1266,16 | |||||||

| 0,010 | 9,00 | 3,23 | 0,77 | 0,43 | 0,03 | 4,59 | 12,66 | |||||||||

| Е22-8-5 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 200 ММ | км | 881,26 | 303,38 | 72,51 | 39,22 | 2,94 | 452,40 | 1223,86 | |||||||

| 0,940 | 828,38 | 285,18 | 68,16 | 36,87 | 2,76 | 425,26 | 1150,43 | |||||||||

| Е22-8-5 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 150 ММ | км | 862,26 | 283,75 | 67,77 | 35,53 | 2,68 | 445,60 | 1181,54 | |||||||

| 3,0 | 2621,27 | 862,60 | 206,02 | 108,01 | 8,15 | 1354,62 | 3591,88 | |||||||||

| Е22-8-5 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 100 ММ | км | 824,26 | 244,50 | 58,29 | 28,16 | 2,14 | 432,00 | 1096,92 | |||||||

| 0,79 | 631,17 | 193,16 | 46,05 | 22,25 | 1,69 | 341,28 | 866,58 | |||||||||

| Е22-8-5 | УКЛАДКА СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ ДИАМЕТРОМ 25 ММ | км | 729,36 | 107,13 | 10,23 | 5,74 | 0,63 | 384,40 | 842,40 | |||||||

| 180,0 | 131284,80 | 19283,40 | 1841,40 | 1033,20 | 113,40 | 69192,00 | 15601,40 | |||||||||

| Е22-8-5 | УКЛАДКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ 50 ММ | км | 142,73 | 12,97 | 2,88 | 41,07 | 26,91 | 0,60 | 196,77 | |||||||

| 265,00 | 37823,71 | 3436,06 | 763,52 | 10883,64 | 7131,88 | 159,61 | 52143,41 | |||||||||

| Е22-8-5 | УКЛАДКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ 75 ММ | км | 148,23 | 13,47 | 2,99 | 41,91 | 27,46 | 0,63 | 203,61 | |||||||

| 217,000 | 32165,91 | 2922,99 | 648,83 | 9094,47 | 5958,82 | 135,73 | 44183,37 | |||||||||

| Е22-8-5 | УКЛАДКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ 90 ММ | км | 150,90 | 13,70 | 3,05 | 41,91 | 27,46 | 0,64 | 206,51 | |||||||

| 54,0 | 8148,60 | 739,80 | 164,70 | 2263,14 | 1482,84 | 34,56 | 11151,54 | |||||||||

| Е22-8-5 | УКЛАДКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ДИАМЕТРОМ 110 ММ | км | 161,55 | 14,60 | 3,25 | 41,91 | 27,46 | 0,68 | 218,06 | |||||||

| 80,00 | 12924,00 | 1168,00 | 260,00 | 3352,80 | 2196,80 | 54,40 | 17444,80 | |||||||||

| Укладка полиэтиленовых труб диаметром 125 мм | км | 172,12 | 15,11 | 3,51 | 41,95 | 27,46 | 0,72 | 229,18 | ||||||||

| 1,140 | 196,22 | 17,23 | 4,00 | 47,82 | 31,30 | 0,82 | 261,27 | |||||||||

| Укладка полиэтиленовых труб диаметром 160 мм | км | 182,68 | 15,62 | 3,78 | 41,98 | 27,46 | 0,77 | 240,28 | ||||||||

| 3,04 | 555,35 | 47,48 | 11,49 | 127,62 | 83,48 | 2,34 | 730,45 | |||||||||

| Трубы | ||||||||||

| С103-17400 | Условный диаметр 350 | м | 3,81 | 0,36 | 3,81 | |||||

| 424,80 | ||||||||||

| С103-17400 | Условный диаметр 250 | м | 3,21 | 0,3 | 3,21 | |||||

| 32,1 | 32,1 | |||||||||

| С103-17400 | Условный диаметр 200 | м | 2,91 | 0,27 | 2,91 | |||||

| 2735,40 | 253,80 | 2535,40 | ||||||||

| С103-13500 | Условный диаметр 150 | м | 2,62 | 0,25 | 2,62 | |||||

| С103-13501 | Условный диаметр 100 | м | 2,02 | 0,19 | 2,02 | |||||

| 1595,80 | 150,10 | 1595,80 | ||||||||

| С103-13502 | Условный диаметр 25 | м | 0,28 | 0,05 | 0,28 | |||||

| 50400,00 | 9000,0 | 50400,00 | ||||||||

| С103-13503 | Условный диаметр 50 | м | 0,9 | 0,09 | 0,9 | |||||

| 23850,0 | ||||||||||

| С103-13504 | Условный диаметр 75 | м | 1,38 | 0,14 | 1,38 | |||||

| 299460,0 | 30380,0 | 299460,0 | ||||||||

| С103-13504 | Условный диаметр 90 | м | 1,62 | 0,16 | 1,62 | |||||

| С103-13504 | Условный диаметр 110 | м | 1,85 | 0,19 | 1,85 | |||||

| 148000,0 | 15200,0 | 148000,0 | ||||||||

| С103-13505 | Условный диаметр 125 | м | 1,85 | 0,19 | 1,85 | |||||

| 2109,0 | 216,60 | 2109,0 | ||||||||

| С103-13505 | Условный диаметр 160 | м | 2,09 | 0,21 | 2,09 | |||||

| 6353,6 | 638,40 | 6353,6 | ||||||||

| Итого прямые затраты по разделу: | 228302,52 | 2 |

||||||||

|

Последнее изменение этой страницы: 2016-08-11 lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда... |