Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Фасонные детали шахтных трубопроводов

В шахтных трубопроводах, так же как и в трубопроводах, прокладываемых на поверхности, применяют фасонные детали — отводы, тройники, крестовины, переходы и заглушки.

Отводы предназначены для изменения направления потока. По конструкции отводы подразделяют на кнутые и крутоизогнутые бесшовные, крутоизогнутые штампосварные и сварные (секционные). Гнутые отводы изготовляют из бесшовных и электросварных труб гнутьем на трубогибочных станках в холодном состоянии, горячим гнутьем на станках с нагревом токами высокой частоты или с набивкой песком. Гнутые отводы изготовляют радиусом более 3 DH. По сравнению с другими типами отводов у них наименьшее гидравлическое сопротивление.

Крутоизогнутыми называют отводы, радиус изгиба которых не превышает 1,5 Dy трубы. Потребность в них возникает в связи с недостатком места при переходе трубопровода из одной плоскости в другую или при изменении направления прокладываемого трубопровода, например при переходе из одной выработки в другую, при пересечении выработок.

Сварные отводы изготовляют из отдельных сегментов, вырезанных из труб. Они имеют небольшие прямые участки и малый радиус изгиба (l,5Dy).

Радиус изгиба отводов для трубопроводов, прокладываемых в вертикальных и наклонных стволах, должен быть не менее трех диаметров трубы. Отводы с меньшими радиусами изгиба разрешается делать только для трубопроводов, прокладываемых по горизонтальным выработкам.

Тройники и врезки (рис.7.2) применяют для устройства разветвленных трубопроводов. Конструктивно эти соединения выполняют, вваривая в трубы штуцера, а также в виде штампованных тройников. В тройниковых соединениях, образованных сваркой штуцеров, происходит ослабление основной трубы вырезкой отверстия, и в зависимости от запаса прочности трубопровода требуется различная степень усиления в этих местах. Ослабленные места усиливают накладками, привариваемыми к основной трубе и к штуцеру, или применением труб с более толстыми стенками.

Применение штампованных тройников устраняет указанные недостатки. Тройники из углеродистой стали марок сталь 10 и сталь 20 изготовляют для работы под давлением до 100 кгс/см2, диаметром от 50 до 400 мм методом горячей штамповки или торцовой осадки.

Рис. 7.2. Тройник, рассчитанный на давление до 64 кгс/см2:

1 — часть для присоединения трубопровода, 2 — часть дли присоединения отверстия

Для перехода вертикального трубопровода в горизонтальный применяют опорное колено (рис. 7.3), которое состоит из опорной плиты 1, крепящейся болтами к расстрелам армировки ствола или другим конструкциям, угла 2, с помощью которого осуществляется переход от вертикального или наклонного трубопровода к горизонтальному, и фланцев 3 для присоединения трубопроводов. Опорные колена изготовляют литыми или сварными.

Рис. 7.3. Опорное колено:

1 — опорная плита, 2 — угол, 3 — фланцы

Переходы применяют для изменения диаметра трубопровода. По способу изготовления переходы подразделяют на штампованные, сварные лепестковые и сварные вальцованные. По конструкции они бывают концентрические и эксцентрические. У концентрических переходов ось обоих присоединительных концов одна, а у эксцентрических — ось конца меньшего диаметра смещена вниз.

Концентрические переходы применяют преимущественно в вертикальных трубопроводах, а эксцентрические — в горизонтальных.

Применение эксцентрических переходов позволяет избежать воздушных мешков и производить полное опорожнение трубопровода, когда это необходимо.

Заглушки разделяют на фланцевые, присоединяемые на болтах или шпильках к фланцам на концах труб, и приварные глухие. Фасонные части трубопроводов для кислотных вод изготовляют из нержавеющих сталей или из углеродистой стали с такой же футеровкой, как и трубы.

На чугунных трубопроводах устанавливают литые чугунные фасонные части заводского изготовления из чугуна тех же марок, что и трубы.

Компенсаторы предназначены для защиты трубопроводов и опорных конструкций от усилий, возникающих под действием тепловых удлинений. Компенсаторы обычно не ставят на трубопроводах с температурой продукта до 80° С, так как поглощение небольших тепловых расширений происходит за счет упругого изгиба прямых участков трубопроводов и нежесткого закрепления его в опорах. Компенсаторы подразделяют на П-образные, линзовые, волнистые и сальниковые.

П-образные компенсаторы обладают большой компенсационной способностью (до 600— 700 мм) и применяются в трубопроводах для широкого диапазона давлений и температур. Они просты в изготовлении и удобны в эксплуатации.

П-образные компенсаторы (рис. 7.4) в зависимости от размеров изготовляют полностью гнутыми из одной трубы или сварными с применением гнутых, крутоизогнутых или сварных отводов.

Ряс. 7.4. П-образные компенсаторы:

а — полностью гнутые, б — сварные из трех гнутых деталей, в — сварные из пяти гнутых деталей, г, д — с применением отводов

Гнутые компенсаторы и компенсаторы с крутоизогнутыми отводами изготовляют только из бесшовных труб, а компенсаторы со сварными отводами — из бесшовных и электросварных труб.

Сварные компенсаторы с крутоизогнутыми отводами устанавливают на трубопроводах, рассчитанных на условное давление до 100 кгс/см2. К недостаткам П-образных компенсаторов относятся большие габаритные размеры, большой расход труб, необходимость сооружения специальных опорных конструкций. В связи с этим П-образные компенсаторы применяют на поверхности, а в стволах и подземных выработках используют сальниковые, которые, кроме компенсаций температурных изменений, служат также для смягчения гидравлических ударов, возникающих в трубопроводах шахтных водоотливов.

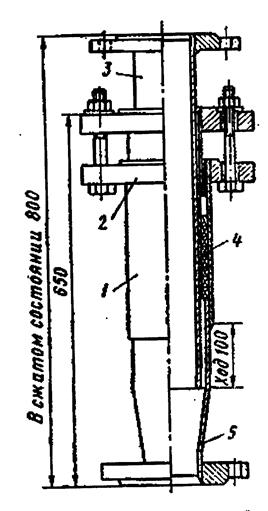

Сальниковый компенсатор (рис. 7.5) состоит из корпуса 1, патрубков 3 и 5 с фланцами для присоединения трубопроводов и сальникового уплотнения 4. При удлинении трубопровода патрубок 3 может передвигаться относительно патрубка 5 на длину максимального хода, равную 100 мм. Сальниковое уплотнение 4 состоит из кожаных манжет или просмоленной пеньковой набивки. Для трубопроводов диаметром 100—300 мм толщина сальникового уплотнения колеблется в пределах 8—12 мм, а длина— 80—150 мм. Сальниковые компенсаторы устанавливают вместе с опорными стульями, с помощью которых масса трубопроводов передается на расстрелы.

Рис. 7.5. Сальниковый компенсатор, рассчитанный на давление 16—25 кгс/см2:

1—корпус, 2 —фланец, 3 и 5 — патрубки, 4 — сальниковое уплотнение

Опорный стул (рис. 7.6) состоит из трубы 3, присоединительных фланцев 4> опорной плиты 2 с ребрами жесткости 1 для крепления стула к расстрелам.

Рис. 7.6. Опорная труба (стул), рассчитанная на давление 16—25 кгс/см2;

1 — ребро жесткости, 2 — опорная плита, 3— труба, 4 — фланец

Для труб диаметром 100—300 мм длина стула находится в пределах от 850 до 1200 мм. Опорную плиту изготовляют толщиной 28—36 мм и крепят к расстрелам болтами. Опорные стулья могут быть как литые стальные, так и сварные. Устанавливают сальниковые компенсаторы с опорными стульями через каждые 100—150 м. Линзовые компенсаторы (рис. 7.7) состоят из последовательно включенных в трубопровод линз, количество которых определяется в зависимости от необходимой компенсирующей способности. Каждая линза состоит из двух тонкостенных стальных штампованных полулинз 2, которые соединяются сваркой. Компенсирующая способность линзы зависит от ее диаметра и толщины стенки. Толщина листа определяется расчетом и зависит от диаметра компенсатора и давления в трубопроводах. Для спуска конденсата в нижних точках каждой линзы вварены дренажные штуцера 3. Внутри компенсатора устанавливают стакан для уменьшения сопротивления движению продукта. Линзовые компенсаторы можно применять только для трубопроводов, по которым транспортируют газообразные продукты, так как жидкости резко сокращают компенсирующую способность линз.

Рис. 7.7. Линзовый компенсатор:

1 — рубашка, 2 — полулинза, 3 — дренажный штуцер

Надежность работы трубопроводов в значительной мере зависит от правильности и прочности их закрепления.

Для крепления горизонтальных и вертикальных линий стальных трубопроводов к зданиям, сооружениям и оборудованию служат опоры. Опоры разделяют на неподвижные, подвижные и подвесные.

Неподвижные опоры воспринимают вертикальные нагрузки от массы трубопровода и, продукта, горизонтальные (осевые) нагрузки от тепловых деформаций трубопровода и сил трения подвижных опор, а также нагрузки от гидравлических ударов.

Корпуса неподвижных опор приваривают или прикрепляют болтами к несущим конструкциям трубопровода. При применении хомутовых неподвижных опор, чтобы исключить проскальзывание трубы в опоре, к трубе приваривают специальные упоры. В зависимости от величины горизонтальных нагрузок, воспринимаемых неподвижной опорой, применяют опоры с одним или двумя хомутами.

Подвижные опоры должны поддерживать трубопровод и обеспечивать его свободное перемещение под влиянием тепловых деформаций. Они воспринимают только вертикальную нагрузку от массы трубопровода, продукта и изоляции. Подвижные опоры подразделяют на скользящие катковые, направляющие и др.

Наиболее распространенные типы опор приведены на рис. 7.8.

Рис. 7.8. Опоры:

а — неподвижная приваренная, б — неподвижная однохомутовая, в — неподвижная двуххомутовая, г — неподвижная бескорпусная, д — неподвижная приварная скользящая, е – неподвижная хомутовая скользящая, ж — неподвижная направляющая катковая,

з— подвижная направляющая

Скользящие опоры перемещаются вместе с трубой по поверхности несущих конструкций. Для уменьшения трения между пятой опоры и опорной поверхностью используют катковые опоры.

Опоры с направляющими планками, в которых труба скользит непосредственно по поверхности несущей конструкции и удерживается от поперечного смещения хомутами, называются направляющими.

Подвесные опоры (рис. 7.9) применяют для крепления горизонтальных и вертикальных линий трубопроводов к зданиям, сооружениям и оборудованию.

Рис. 7.9. Подвесные опоры:

а – жесткая для горизонтальных трубопроводов, б — пружинная для горизонтальных трубопроводов, в — пружинная для вертикальных трубопроводов; 1 — хомут, 2 — серьга, 3 — ушко, 4 — тяга, 5 — блок пружин, 6 — диски, 7 — пружина, 8 — упор.

Подвески крепят к кронштейнам, консолям, перекрытию здания с помощью тяг с болтами или приварных проушин.

Трубопроводы, имеющие вертикальные участки, удлинение которых воспринимается горизонтальной ветвью, а также трубопроводы, подвергающиеся вибрационным нагрузкам, устанавливают на пружинных подвесках.

Трубопроводная арматура

К трубопроводной арматуре относятся устройства, предназначенные для включения и отключения отдельных участков трубопровода, регулирования количества, направления движения и давления транспортируемого продукта.

По назначению трубопроводная арматура подразделяется на запорную, регулирующую, предохранительную и контрольную.

Запорная арматура предназначена для периодического включения или отключения отдельных участков трубопровода (краны, вентили, задвижки и поворотные затворы).

Регулирующая арматура служит для изменения или поддержания в трубопроводах давления, расхода и уровня (регулирующие вентили и клапаны). Регулирующая арматура для снижения давления называется дросселирующей.

Предохранительная арматура предназначена для защиты трубопровода от чрезмерного повышения давления (предохранительные , и перепускные клапаны) и предотвращения обратного потока жидкости или газа (обратные клапаны).

Контрольная арматура используется для проверки наличия среды и ее уровня (пробно-спускные краны, указатели уровня).

По способу управления арматуру подразделяют на приводную, приводимую в действие с помощью ручного, механического, электрического, гидравлического, пневматического и электромагнитного привода, и самодействующую, приводимую в действие автоматически, непосредственно потоком рабочей среды или изменением ее параметров.

В зависимости от способа перемещения запорного органа и его конструкции запорная арматура подразделяется на краны, у которых пробка поворачивается вокруг своей оси по уплотнительной поверхности; вентили, у которых запорный орган (золотник) перемещается вдоль оси седла; задвижки, у которых диски поворачиваются перпендикулярно оси прохода. К самодействующей арматуре относятся обратные, предохранительные, редукционные и регулирующие клапаны.

Обратные клапаны свободно пропускают транспортируемый продукт только в одном направлении и автоматически закрываются при его обратном движении.

Предохранительные клапаны предназначены для понижения давления в трубопроводе или аппарате путем выпуска в атмосферу, емкость или другой трубопровод части продукта при повышении давления сверх установленного. Предохранительные клапаны бывают рычажные и пружинные, одинарные и двойные.

Редукционные клапаны служат для снижения и автоматического поддержания необходимого давления среды независимо от изменения расхода ее в трубопроводе.

Регулирующие клапаны в технологических трубопроводах служат для регулирования давления жидких и газообразных продуктов, а также их расхода и температуры.

Конденсатоотводчики, или конденсационные горшки, предназначены для автоматического удаления конденсата из паро- или газопровода.

В зависимости от параметров работы и агрессивности среды арматуру изготовляют из чугунов разных марок, углеродистой и легированной стали, цветных металлов, пластмасс, керамики и других материалов.

Арматуру из серого чугуна применяют в трубопроводах, транспортирующих жидкие и газообразные продукты с рабочим давлением до 6 кгс/см2 и температурой до 150°С, из ковкого чугуна — для рабочих давлений до 16 кгс/см и температуры до 150° С. Стальную арматуру используют для любых давлений, причем для температур до 450° С корпуса изготовляют из углеродистой стали, а для более высоких температур и

коррозионных продуктов — из легированной. Арматуру из цветных металлов и пластмасс применяют при транспортировании агрессивных продуктов.

По способу соединения с трубами арматуру разделяют на муфтовую, фланцевую и приварную.

В качестве основной арматуры на шахтных трубопроводах используют вентили, задвижки и обратные клапаны.

Запорный вентиль (рис. 7.10) состоит из корпуса б, который присоединяется к трубопроводу на фланцах или на резьбе, золотника 5, свободно надетого на конец шпинделя 4, маховика 3 и крышки 1 с сальниковым уплотнением 2. При вращении маховика шпиндель поднимается или опускается, открывая или закрывая проход. Выбирают вентиль по величине условного прохода Dy.

Рис. 7.10. Запорный вентиль:

1 —крышка, 2 — сальниковое уплотнение, 3 — маховик, 4 — шпиндель, 5 — золотник, 6 — корпус

Перед установкой вентиля нужно внимательно проверить взаимную параллельность присоединительных фланцев. Отклонения от параллельности не должны превышать 0,2 мм на каждые 100 мм диаметра уплотнительной поверхности для давления до 40 кгс/см2, а для более высоких давлений эти отклонения не должны превышать 0,1 мм. Диаметр фланца присоединяемой трубы должен быть равен диаметру фланца вентиля. Соединение шпинделя с золотником должно быть подвижным, обеспечивающим правильную посадку золотника на уплотнительную поверхность. В вентилях должна быть обеспечена герметичность; ход шпинделя должен быть плавным, легким, движение золотника — без заедания.

После окончательной затяжки сальник должен входить в гнездо не более чем на 20% и не менее чем на 10% своей высоты. Каждый вентиль обязательно испытывают на прочность пробным давлением, равным 1,5 рабочего. При этом вода под давлением подается в один патрубок; второй патрубок должен быть заглушен, а золотник несколько приподнят.

Испытаниям на плотность рабочим давлением подвергают соединения между корпусом и крышкой и сальниковую набивку при несколько поднятом затворе, а также затвор, плотность которого должна обеспечиваться приложением к маховику нормального усилия одного человека, без каких-либо приспособлений, рычагов. Испытательное давление поддерживается в течение времени, необходимого для осмотра вентиля, но не менее 2 мин.

Задвижки могут иметь как ручное управление, так и механизированное с электрическим или гидравлическим приводом. Задвижку с ручным управлением устанавливают на горизонтальных трубопроводах с вертикальным или горизонтальным расположением шпинделя, а на вертикальных трубопроводах — с горизонтальным расположением шпинделя.

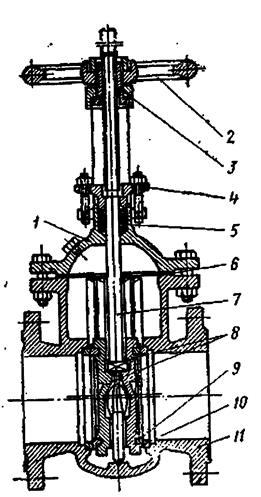

Приводы устанавливают только на задвижках с вертикальным расположением шпинделя. В корпусе 11 задвижки с ручным управлением (рис.7.11) движется диск 8 запорного устройства, посаженный на шпиндель 7. Герметичность запорного устройства обеспечивают кольца 9 и 10, С помощью маховика 2 шпиндель вращается в резьбовой втулке 3, установленной в крышке 1, и, поднимая или опуская диск, открывает или закрывает задвижку. Для уплотнения служат прокладки б и сальник 4 с сальниковой набивкой 5. До установки на трубопровод задвижки подвергают ревизии, причем запорные поверхности притирают.

Рис. 7.11. Задвижка с ручным управлением:

1 — крышка, 2 — маховик, 3 — втулка, 4 —сальник, 5 — сальниковая набивка, 6 — прокладка, 7—шпиндель, 8 — диски запорного устройства, 9 и 10 — кольца, 11 — корпус

Задвижки должны удовлетворять следующим требованиям:

Ø уплотнительные поверхности запорного устройства и корпуса, а также сальники должны обеспечивать герметичность;

Ø резьба шпинделя и сопряженных с нею деталей должна быть чистой и не иметь заусенцев, срывов и других дефектов, во всех прочих деталях допускается срыв резьбы на длине не более 10% всей нарезанной части;

Ø все приливы, заусенцы и острые углы должны быть зачищены иди запилены;

Ø непараллельность уплотнительных поверхностей фланцев может быть не более 0,2 мм на каждые 100 мм диаметра уплотнительной поверхности для задвижек с условным проходом до 200 мм и 0,3 мм для задвижек с условным проходом более 200 мм. При установке задвижек на трубопроводах с давлением, превышающим 40 кгс/см2, допускаемые отклонения уменьшаются соответственно на ОД и 0,15 мм;

Ø в собранных ручных задвижках ход шпинделя и затвора должен быть плавным, без заеданий от усилий одного человека, приложенных к маховику, без каких-либо вспомогательных рычагов (труб, ломов и т. п.);

Ø после окончательной затяжки сальник должен входить в гнездо не более чем на 20% и не менее чем на 10% своей высоты.

Каждую задвижку до установки на трубопровод испытывают на прочность и плотность. На прочность испытывают корпус и крышку пробным давлением, равным 1,5 условного, на которое изготовлена задвижка.

Испытания производят при открытом затворе с подачей воды в один патрубок и при заглушенном втором патрубке. Литые корпус и крышку во время испытания обстукивают легкими ударами молотка массой 0,5—1 кг.

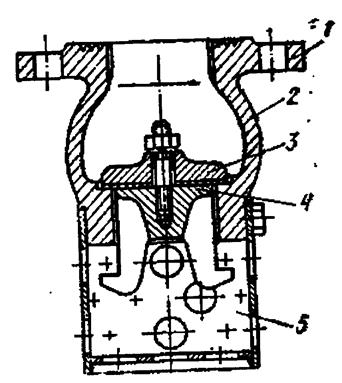

Плотность соединения крышки с корпусом; а также плотность сальниковой набивки проверяют водой под давлением, равным условному. При этом затвор должен быть несколько приоткрыт, а патрубки заглушены. Испытание производят дважды: при подаче воды с одной стороны прохода и затем при подаче с другой стороны прохода. Затворы дважды опускают и поднимают при установившемся испытательном давлении. В задвижках с приводом открывают и закрывают затвор с помощью привода. Испытание проводят в течение времени, необходимого для осмотра, но не менее 2 мин для задвижек с условным проходом до 150 мм, 3 мин для задвижек с условным проходом 150 —400 мм и 4 мин — свыше 400 мм. Каждую задвижку завод-изготовитель снабжает паспортом. Чугунные обратные клапаны с сеткой (рис. 7.12), устанавливаемые на всасывающих трубах подземных насосных станций, изготовляют на давление до 2,5 кгс/см . Клапан состоит из корпуса 2 с присоединительным фланцем 1, тарелки 3, опускающейся на седло 4, и сетки 5, препятствующей попаданию на всасывающую трубу посторонних предметов.

Рис. 7.12. Обратный клапан:

1 — присоединительный фланец, 2 — корпус. 3 — тарелка, 4 — седло, 5 — сетка

Кроме того, в шахтных трубопроводах применяют стальные обратные клапаны литые или сварные на давление свыше 16 кгс/см2. Такие клапаны устанавливают на всасывающих трубопроводах, которые должны быть постоянно залиты водой. Перед установкой обратные клапаны подвергают ревизии и в необходимых случаях притирке. Уплотнительные поверхности присоединительных фланцев должны быть параллельны одна другой и перпендикулярны осевой линий прохода. Отклонения от параллельности допускаются в пределах, установленных для задвижек. Отклонения от перпендикулярности должны быть в пределах 2°. Диски, рычаги, тарелки и заслонки должны перемещаться свободно, без заедания.

Клапаны испытывают на прочность гидравлическим давлением, равным 1,5 условного, и на плотность условным давлением в течение времени, необходимого для тщательного осмотра, но не менее 2 мин для клапанов с условным проходом менее 150 мм и 3 мин для клапанов с условным проходом более 150 мм. Испытание проводят при заглушенных патрубках, а клапанов с обводом — при закрытом обводе.

Прокладочные соединения и уплотнительные поверхности испытывают на плотность подачей воды на диск, тарелки или заслонки в направлении, обратном указанному стрелкой на корпусе, при открытом втором патрубке и закрытом обводе. Через уплотнительные поверхности клапанов при условном проходе клапана 50 мм допускается пропуск воды 1 см3/мин, 80—100мм — 3 см3/мин, 150 мм — 5 см3/мин, 200—250 мм — 7 см3/мин, 300—400 мм — 12 см3/мин. Каждый клапан должен быть снабжен паспортом завода-изготовителя.

Трубопроводная арматура имеет условные обозначения, состоящие из цифровых и буквенных знаков. Например, 15с27нж1. Первые две цифры — 15 — являются номером, присвоенным данному виду арматуры; следующая за ними буква обозначает материал корпуса арматуры: с—сталь углеродистая, лс — сталь легированная, нж — сталь нержавеющая, ч — чугун серый, б—латунь или бронза, вн — винипласт; цифры после букв — 27 — указывают порядковый номер данного вида арматуры по каталогу в зависимости от ее конструктивных особенностей. Буквы в конце условного обозначения указывают материал уплотнительных поверхностей: нж — нержавеющая сталь, бр — латунь или бронза, бт— баббит и т. д.

Например, обозначение 11б9бк означает: 11—кран для трубопроводов, б — корпус крана сделан из латуни или бронзы, 9 — номер по каталогу, бк — уплотнительные поверхности выполнены непосредственно на самом корпусе, т. е. затвор без вставных колец.

ТЕМА №8

Последнее изменение этой страницы: 2016-08-11

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...