Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Первичная обработка молока – технология

Первичная обработка молока

Состав и свойства молока

Молоко-биологическая жидкость, секрет молочной железы млекопитающих животных, представляющих собой многофазную полидисперстную смесь. Оно состаит из дисперсионной среды – плазмы, в которой растворены минеральные соли и молочный сахар, полиоидной фазы белков и части солей и мелкодисперстной фазы – молочного жира в виде шарика, окруженных белкого – липоидной оболочкой [3] молоко содержит в среднем 3.8%, белка 3.3%, воды 87,5%, молочного сахара 4.7%, минеральных веществ 0.7%. В молоке также находятся витамины, гормоны, ферменты, лимонная и молочная кислоты [3].

Молоко, вышедшее из вымени, примерно 1.5…2 часа облодает свойством подовлять жизнедеятельность бактерий. Это молоко в народе называют – “ парное молоко “ [3] .

Молоко – скоропортящийся продукт. Чтобы сохранить его пищевую и технологическую ценность на возможно более долгое длительный промежуток времени, проводят первичную обработку молока.

Первичная обработка молока – технология

К первичной обработке относят:

-охлаждение для замедления жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока;

-постирилизацию – тепловую обработку, применяемую для уничтожения микроорганизмов в молоке;

-очистку для удаления механических и частично бактериальных примесей.

|

Свежее  молоко, охлажденное сразу после выдаивания, обладает бактерицидными свойствами, губительно действуя на микроорганизмы в течении некоторого времени. Однако это не может полностью уничтожить микроорганизмы, в особенности если молоко загрязнено в ходе доения или получено от больной коровы. В таком случае применяют постеризацию – нагрев молока с выдержкой при температуре ниже 100° С. Зараженное патогенными микроорганизмами молоко стирилизуют под давлением при температуре порядка 120° С, при этом погибают так же и споры бактерий [5].

молоко, охлажденное сразу после выдаивания, обладает бактерицидными свойствами, губительно действуя на микроорганизмы в течении некоторого времени. Однако это не может полностью уничтожить микроорганизмы, в особенности если молоко загрязнено в ходе доения или получено от больной коровы. В таком случае применяют постеризацию – нагрев молока с выдержкой при температуре ниже 100° С. Зараженное патогенными микроорганизмами молоко стирилизуют под давлением при температуре порядка 120° С, при этом погибают так же и споры бактерий [5].

Качество молока оценивают лабораторнными исследованиями. Государственный стандарт на молоко опрелеляет молоко первого сорта, второго сорта и несортовое. Молоко первого и второго сорта соответственно должно иметь кислотность по Тернеру (градус Тернера (°Т) численно равен колличеству или децинормального раствора щелочи (КОН), требуемый для нейтрализации кислоты в 100 мл. молока) в пределах 16 …18 и 19…20, относятся к первой и второй группам.по механической загрязненности, иметь редуктазную пробу по бактериальной обсеминенности не ниже первого и второго классов [3]. Оплата за молоко первого сорта выше. Молоко, не отвечающего требованиям первого и второго сортов, считается не сортовым и не принимается молочными предприятиями. Температура молока при сдаче должна быть не выше 10° С. Лучшее по качеству молоко получают на фермах и комплексах с поточной промышленной технологией, где тщательно соблюдают правила санитарии и гигиены и надежно работает ветеринарная служба, а молочный скот здоров и имеет хорошие условия содержания и кормления [4].

Машины и оборудование для первичной обработки молока на фермах .

Взвешивание

Для определения массы или объема надоенного молока и молочных продуктов применяют специальные и товарные весы, молокомеры, поточные

Для определения массы или объема надоенного молока и молочных продуктов применяют специальные и товарные весы, молокомеры, поточные  измерительные устройства и сигнализаторы уровня заполнения молочных резервуаров. Молочных блоках жывотноводческих ферм обычно применяют циферблатные весы – нетто с подвесными резервуарами. Молоко, собираемое в доильные ведра или во фляги, взвешивают на товарных платформенных рычажных весах с уравновешиванием грузов при помощи гирь, шкальных и циферблатных механизмов [5].

измерительные устройства и сигнализаторы уровня заполнения молочных резервуаров. Молочных блоках жывотноводческих ферм обычно применяют циферблатные весы – нетто с подвесными резервуарами. Молоко, собираемое в доильные ведра или во фляги, взвешивают на товарных платформенных рычажных весах с уравновешиванием грузов при помощи гирь, шкальных и циферблатных механизмов [5].

Очистка молока

После процесса взвешивания молока, его очищают. При доении коров в переносные ведра молоко от механических примесей очищают, переливая его во фляги или другие емкости через фильтры из синтетических тканей, специальные сита – цедилки или используют для этого центробежные молокоочистители. При процеживании из молока удаляются шерсть, пыль, частицы корма и подстилки. Необходимо лишь, чтобы фильтры были всегда чистыми. После использования их необходимо промыть в теплой воде с моющим средством и просушить [4].

Магистральные цилиндрические фильтры используют для фильтрации молока в потоке на доильных установках. Их ставят в конце вакуумированого молокопровода, на входе воздухоразделитель или вакуумированый молочный резервуар.

Свежевыдоенное молоко, получаемое на доильных установках различных типов, очищается в закрытом потоке в фильтре, поставленном непосредственно в молокопровод. В расширение молокопровода вставляется труба обычного диаметра закрепленное резиновой пробкой. На конец трубы надевается насадок, состоящий из шести металлических прутьев, соединенных кольцами. На насадке при помощи резинового кольца крепится фильтрующий элемент. Молоко проходит фильтр, а затем через поточный охладитель поступает в накопительную ёмкость [6].

Закрытые фильтрационные аппараты имеют сравнительно высокую производительность. Их применяют на фермских молочных заводах. По конструкции аппараты разделяются на дисковые цилиндрические и конические.

Закрытые фильтрационные аппараты имеют сравнительно высокую производительность. Их применяют на фермских молочных заводах. По конструкции аппараты разделяются на дисковые цилиндрические и конические.

В дисковом аппарате молоко поступает на фильтрацию через входной патрубок, а затем, пройдя через фильтровальные прокладки, где очищается от механических  включений и выходит через выходной патрубок. Исполнение дисковых фильтрационных аппаратов отличается развитой фильтрующей поверхностью, которая может регулироваться набором фильтрующих дисков.

включений и выходит через выходной патрубок. Исполнение дисковых фильтрационных аппаратов отличается развитой фильтрующей поверхностью, которая может регулироваться набором фильтрующих дисков.

Молоко, транспортируемое по подземным молокопроводам, вытесняется сжатым воздухом, воздействующим на закладные детали. Иногда с помощью сжатого воздуха оно подается и по технологическим молокопроводам. Сжатый воздух перед подачей в молокопровод необходимо очистить и обеззаразить, для чего его пропускают через пористые перегородки воздушных фильтров [6].

При доении коров в молокопровод молоко очищается в процессе прохождения его через фильтры, установленные непосредственно в доильных аппаратах, в молокопроводе или в верхнем бачке охладителя. Промывать такие фильтры следует после каждого доения.

В некоторых комплексах и на крупных фермах для очистки молока применяют центробежные молокоочистители типа ОМ-1А.

В литературе имеются весьма ограниченные сведения о том каким должен быть фермских молокоочиститель. Эта важная проблема пока изучена недостаточно полно.

Для очистки молока используют сепараторы - сливкоотделители, которые малопригодны, так как из барабана этого сепаратора выходят сливки и обезжиренное молоко. При дальнейшем их смешивании уже нельзя получить однородную смесь, в результате чего молоко теряет ряд важных свойств.  Кроме того, время без остановочной работы этого сепаратора в 3 раза меньше, а потери белка с сепараторной слизью в 2 раза больше, чем у специальных очистителей, увеличивается также диспергирование жировой фазы молока. До сих пор нет единого температурного режима очистки молока.

Кроме того, время без остановочной работы этого сепаратора в 3 раза меньше, а потери белка с сепараторной слизью в 2 раза больше, чем у специальных очистителей, увеличивается также диспергирование жировой фазы молока. До сих пор нет единого температурного режима очистки молока.

Сейчас в сельском хозяйстве используют сепараторы - молокоочистители, которые практически ни чем не отличаются от аналогичных агрегатов, применяемых в молочной промышленности. Механический перенос конструкций промышленных сепараторов, в специфические условия сельского хозяйства, экономически и технически нецелесообразен.

Молоко на ферме следует подвергать минимальной обработке, при которой максимально сохранились бы его  первоначальные качества, так как по санитарным правилам молочной промышленности все молоко, поступающее на заводы, подвергается повторной обработке, в том числе очистке, независимо от первичной обработки его в хозяйствах.

первоначальные качества, так как по санитарным правилам молочной промышленности все молоко, поступающее на заводы, подвергается повторной обработке, в том числе очистке, независимо от первичной обработки его в хозяйствах.

На фермах наиболее распространена следующая технология: молоко от здоровых коров с начало очищают, затем охлаждают и хранят до отправки на перерабатывающее предприятие.

Если на ферме имеется центробежный сепаратор-очиститель ОМ-1 (с производительностью 1000 л/ч), то для непрерывной его работы необходимо накопить определенное количество молока, на что уходит более 30 минут. За это время кислотность молока может заметно и не возрасти, т.к. молоко находиться в бактерицидное фазе, затрудняющей размножение микроорганизмов и часто даже подавляющей их деятельность. Однако в нем интенсивно растворяются и измельчаются механические примеси, которые проникают в молоко во время мойки и после нее. Эти примеси невозможно полностью удалить даже в самом совершенном молокоочистителе. Внешне же это молоко кажется доброкачественным.

Известно, что сепараторы-очистители, среди них и ОМ-1, не пригодны для обработки холодного молока. В застойных зонах, внутри барабанов собирается маслоподобная масса, зазоры между тарелками быстро забиваются механическими примесями, на поверхности тарелок  обильно налипает жир. Поэтому возникает необходимость (особенно зимой) в его подогреве до оптимальной температуры очистки, из-за чего возрастают затраты на первичную обработку молока, снижается рентабельность процесса очистки, ухудшается качество молока.

обильно налипает жир. Поэтому возникает необходимость (особенно зимой) в его подогреве до оптимальной температуры очистки, из-за чего возрастают затраты на первичную обработку молока, снижается рентабельность процесса очистки, ухудшается качество молока.

Установлено, что чем выше температура молока, поступающего на очистку, тем больше потери белка и сильнее измельчаются жировые шарики, в большей степени раздробляются скопления бактерий, что ускоряет их размножение. При дальнейшем сепарировании такого молока мелкие жировые шарики не выделяются в сливки и теряются с обезжиренным молоком.

Самые надежные условия сохранения первоначальных свойств и качества молока можно обеспечить немедленным его охлаждением после дойки. Исследования показывают, что в молоке, охлажденном до 7 - 8°С и очищенном в обычном тарельчатом сепараторе-очистителе, потери белка сокращаются примерно на 3 процента, обсемененность снижается в 1,3 раза (благодаря снижению дробления бактериальных скоплений), меньше диспергируется жировая часть, медленнее нарастет кислотность, замедляется процесс растворения посторонних примесей, увеличивается продолжительность бактерицидной фазы. Еще более эффективно процесс очистки молока протекает в бестарельчатом сепараторе-молокоочистителе. Он состоит из корпуса, крышки, разделительной тарелки и питающей трубки с вертикальными каналами, расположенной в центре сепаратора. Молоко подводится через питающую трубку и выводится между крышкой и разделительной тарелкой. Такой сепаратор обеспечивает в 1,4 раза большую степень очистки молока, чем тарельчатый [10].

В барабане сепаратора-молокоочистителя ОМА-2 наблюдается турбулентный режим течения жидкости, поэтому в [11] отмечена незначительная роль тарелок, которые в данном случае не выполняют своих функций. Турбулентный режим характерен и для тарельчатых очистителей ОМ-1, ОМА-3М.  Такой же режим течения наблюдается и бестарельчатом барабане. Благодаря турбулентному режиму исключается или сводится к минимуму такое нежелательное явление, как выделение внутри барабана жировой фазы, а на удаление частиц механических примесей турбулентный режим не влияет, т.к. они движутся вместе с потоком молока к периферии и осаждаются на стенках барабана.

Такой же режим течения наблюдается и бестарельчатом барабане. Благодаря турбулентному режиму исключается или сводится к минимуму такое нежелательное явление, как выделение внутри барабана жировой фазы, а на удаление частиц механических примесей турбулентный режим не влияет, т.к. они движутся вместе с потоком молока к периферии и осаждаются на стенках барабана.

Для ферм не подходят также сложные по конструкции и ненадежные в эксплуатации саморазгружающиеся сепараторы-молокоочистители, работающие без остановки много суток подряд. Поскольку дойка коров длится в пределах 2 часов, то и очиститель должен работать такое же время. У серийных молокоочистителей период непрерывной работы составляет более 2,5 часов. После очистки молока барабан сепаратора следует разбирать и освобождать от шлама, а это является очень трудоемкой работой [10].

Охлаждение молока

Очищенное молоко отправляют на молочный пункт или на молочный завод, где оно подвергается дальнейшей обработке. Если после доения в течение некоторого времени задерживается в хозяйстве или транспортируется на дальнее расстояние, то его после очистки охлаждают [8].

Охлаждение молока необходимо для задержания развития бактерий, сохранения бактерицидных свойств молока и витаминов и недопускание его скисания. Охлаждают молоко не только в период летней жары, но и в холодную погоду, так как парное молоко, слитое в емкость, долгое время остается теплым, что благоприятствует развитию бактерий. Охлаждают молоко в бассейнах, в ваннах, в танках и на аппаратах-охладителях естественным или искусственным холодом. Простейший способ охлаждения молока - погружение его во флягах в холодную воду.

При доении коров в молокопровод, а также на установках "тандем", УДС-5 и других системах применяют вакуумные противоточные охладители.

Наиболее распространен на фермах охладитель-очиститель ООМ-1000. Применяют также трубчатые и пластинчатые охладители (ООУ-М), в которых молоко охлаждается автоматически в закрытом потоке [8].

Наиболее распространен на фермах охладитель-очиститель ООМ-1000. Применяют также трубчатые и пластинчатые охладители (ООУ-М), в которых молоко охлаждается автоматически в закрытом потоке [8].

Охлажденное молоко хранят в молочных емкостях - танках, количество и вместимость которых зависит от размера фермы и времени хранения молока. Танки для хранения молока имеют двойные стенки с термоизоляционной прокладкой между ними. Молоко в таких емкостях может храниться в течение 10 - 13 часов без существенного повышения его температуры. Для более продолжительного хранения молока охлаждают до температуры плюс 5 - 6°С, чтобы при доставке на завод температура его была не выше 10°С.

Для обеспечения холодом при фермерских молокоприемных отделениях молочных и доильно-молочных блоков используют естественные источники (холодную воду и лед) и искусственный холод, получаемый с помощью холодильных машин.

Искусственным называется охлаждение тел в результате их теплообмена с холодильными агентами, кипящими при низких температурах. Искусственное охлаждение осуществляется при помощи холодильных машин. Преимущество холодильных машин по сравнению с естественными источниками холода состоят в следующем: резко сокращаются затраты труда на получение холода и охлаждения молока, значительно снижается расход воды, а значит, и нагрузка на канализационные системы, так как отпадает необходимость в сбросе большого количества отработанной воды; кроме того, имеется возможность охлаждать молоко до более низкой температуры и хранить его при этой температуре в течение 1 - 1,5 суток.

Холодильные машины удобно применять в комплексе с охладительными аппаратами и резервуарами для хранения молока.

Используют холодильные машины АВ-30, ТХУ-14, а так же МКТ-2-0 и МКТ-20-2-0.

|

2.3.4 Тепловая обработка молока

2.3.4 Тепловая обработка молока

Тепловая обработка молока для уничтожения болезнетворных микроорганизмов называется пастеризацией. Пастеризация бывает длительная, кратковременная и мгновенная.

При длительной пастеризации молока, доведенное до 63…65°, выдерживают в течение 30 минут; при кратковременном - нагретое до 72…76° молоко выдерживают 15…20 секунд, при мгновенной - его нагревают до 85…90° без выдержки. Иногда прибегают к стерилизации молока, доводя его температуру до 140° и выдерживая под давлением в течение 4 секунд. При стерилизации погибают не только бактерии, но и большинство спор. В закрытой посуде такое молоко можно хранить длительное время [7].

Самым простым и доступным для всех хозяйств методом тепловой обработки является пастеризация молока в водогрейной коробке. Более совершенен аппарат ВДП, представляющий собой однокамерную цилиндрическую двустенную ванну на ножках емкостью 300 или 600 литров.

Большое распространение получили пластинчатые пастеризаторы. Их считают универсальными, так как они могут служить для пастеризации, теплообмена между горячим и холодным молоком и для охлаждения молока водой и рассолом [5].

Все производители молочной продукции знают, насколько важен вопрос ее сохранности. Особенно остро эта проблема стоит в летнее время, а для предприятий, расположенных в теплых климатических зонах почти круглый год. Решение ее должно осуществляться комплексно, начиная с переработки сырого молока, а именно его очистки и пастеризации.

Комбинированные машины

Электропастеризационная установка А1-ОПЭ-1000 производительностью 1000 л/ч, которая помимо пастеризации молока осуществляет и его обеззараживание от туберкулеза и бруцеллеза.

Основное преимущество этой установки - использование инфракрасного нагрева, который позволяет вести пастеризацию в проточном режиме и значительно сокращает время производственного процесса. Для охлаждения используется ледяная вода.

Основное преимущество этой установки - использование инфракрасного нагрева, который позволяет вести пастеризацию в проточном режиме и значительно сокращает время производственного процесса. Для охлаждения используется ледяная вода.

А1-ОП-1000 представляет собой раму на колесах, на которой смонтированы емкость из нержавеющей стали на 100 литров, секция инфракрасного нагрева, пластинчатый теплообменный аппарат для предварительного нагрева молока и его охлаждения после пастеризации, насос, шкаф управления и автоматизация технологического процесса, приборы контроля, трубопроводная арматура.

Секция инфракрасного нагрева - это набор кварцевых трубок, снаружи которых устанавливается нагреватель, а внутри циркулирует молоко. Установленная мощность электропастеризационной установки - 30 кВт, занимая площадь - 2,5 м2 [10].

Установки ОПУ-3М и ОПФ-1 предназначены для центробежной очистки, пастеризации, выдержки при температуре пастеризации и охлаждения молока в закрытом тонкослойном потоке со значительной регулерацией тепла и холода.

Автоматизированная пластинчатая пастеризационно - охладительная установка ОПФ-1 используется на крупных молочных фермах и комплексах, имеющих свыше 400 коров [3].

Пастеризация и охлаждение молока проходят при автоматическом регулировании технологического процесса, что обеспечивает хорошие санитарно-гигиенические условия, исключает возможность выхода недопастеризованного молока.

В состав установки входят следующие сборочные единицы: комбинированный пластинчатый пастеризационно-охладительный теплообменный аппарат, сепаратор-молокоочиститель ОМ-1; перепускной клапан молока; центробежный насос для молока Е8 - 36 МЦС -13-10, уравнительный бак; шкаф управления;  выдерживатель молока; насос для горячей воды 2К-20/18; бойлер; инжектор; электрогидравлический клапан, регулирующий подачу пара; соединение молокопровода.

выдерживатель молока; насос для горячей воды 2К-20/18; бойлер; инжектор; электрогидравлический клапан, регулирующий подачу пара; соединение молокопровода.

В автоматизированной пластинчататой пастеризационно-охладительной установки ОПФ-1 рабочий процесс протекает в следующем порядке. Из молокосборника молоко самотеком или при помощи насоса подается в уравнительный бак. Уровень молока должен быть не менее 300 мм во избежание подсоса воздуха в молочный насос. Насосом молоко подается в первую секцию пластинчатого аппарата (секцию регенерации), где оно нагревается за счет теплообмена с горячим молоком, идущим от секции пастеризации через выдерживатель. Нагретое до 37…40° С молоко выходит из секции в молоко очиститель, а оттуда подается во вторую секцию регенерации, где происходит дополнительный его нагрев пастеризованным молоком, прошедшим предварительно теплообмен в первую секцию регенерации. Из второй секции регенерации молоко переходит в третью секцию пастеризации, где за счет теплообмена с горячей водой нагревается до температуры 76° С (в установке ОПФ-1-20) или до 90° С (в установке ОПФ-1-300) [17].

Пастеризованное молоко проходит через выдерживатель в первую и второю секции регенерации, где отдает часть тепла холодному молоку и его температура снижается до 20…25° С. Далее это молоко проходит последовательно секции охладителя, после чего его температура понижается до 5…8° С в зависимости от начальной температуры охлаждающей воды или рассола. Холодное молоко поступает для хранения в танки. Выдерживатель в установке предназначен для усиления пастеризационного эффекта. Дополнительная выдержка в течении 20 секунд в выдерживателе установки ОПФ-1-20 и 300 секунд в выдерживателе установки ОПФ-1-300 перед охлаждением способствует уничтожению микрофлоры молока [3].

Автоматизация установки ОПУ-3М осуществляется с помощью электрических схем управления; все основные приборы управления и контроля технологическими процессами  сосредоточенны в отдельных шкафах управления.

сосредоточенны в отдельных шкафах управления.

Автоматизированная пластинчатая пастеризационно охладительная установка состоит из следующих основных агрегатов и сборочных единиц: комбинированного пластинчатого теплообменного аппарата, уравнительного бака, бойлера, регулятора равномерности потока инжектора, сепаратора-молокоочистителя ГУ-ОМА, насоса молочного 36-МЦ-10-20, насоса для горячей воды, шкафа управления и внутренних коммуникаций трубопроводов.

Для обеспечения нормальной работы установок необходимы также центробежные водяные насосы для подачи водопроводной и ледяной воды, которые не входят в комплект установок и поставляются отдельно [15].

Установка снабжена устройствами для автоматического управления режимов пастеризации и охлаждения с регистрацией температур этих режимов, а также для контроля времени выдержки молока при температуре пастеризации. Это устройство исключает выход недопастеризованного молока и отключают установки в случае прекращения подачи молока.

Установка пастеризационная пластинчатая, разработанная заводом в городе Плавске, предназначена для использования в фермерских и индивидуальных хозяйствах, колхозах и других сельскохозяйственных предприятиях. Оснащена сепаратором-сливкоотделителем, что расширяет ее технологические возможности. Установка позволяет осуществлять пастеризацию, нормализацию, очистку молока от механических примесей и отделять сливки. Установку можно комплектовать дополнительным оборудованием для дальнейшей переработке молока [15].

Мини-завод по переработке молока марки Ж5-М3-6 предназначен для переработки молока жирность 3,2…3,8 процентов в количестве 6 тонн в сутки.

Мини-завод представляет собой комплекс оборудования, связанного между собой технологической схемой тепловой и механической обработки молока,  с целью получения молока пастеризованного и нормализованного, творога (жирного, полужирного, обезжиренного), мягкого сыра масла сливочного, сметаны.

с целью получения молока пастеризованного и нормализованного, творога (жирного, полужирного, обезжиренного), мягкого сыра масла сливочного, сметаны.

Мини-завод для переработки состоит из четырех отдельных блоков технологического оборудования, которые могут устанавливаться в здании блочного типа или в промышленном здании достаточной площади и отвечающим требованиям СЭС. Мини-завод включает в себя следующие блоки: приемное отделение; отделение для пастеризации молока; отделение по производству сливочного масла; отделение по производству творога [8].

За последние годы резко сократилось производство оборудования для первичной обработки молока на фермах.

Так по данным Минсельхозпрода РФ производственное объединение АО "Кургансельмаш" снизила выпуск резервуаров-охладителей молока с 11200 в 1991 году до 260 шт в 1995 или более чем в 43 раза, в том числе наиболее совершенных агрегатов МК-200 с 8734 до 232 шт, а МКМ-500 и МКУ-0,25 для небольших молочных ферм - до нескольких штук.

Кроме того все это оборудование предназначено для выполнения какой либо одной технологической операции - охлаждение, перекачки и фильтрации молока. АО "Агроживмаш технология ЛТД" (г. Москва) разработало и организовало производство новой унифицированной комплектной много функциональной установки УКМ-6 на базе пастеризатора типа ПМР (ВТ). Она обеспечивает фильтрацию охлаждение и учет молока в потоке [10].

3  Технологический расчет производственной линии доения

Технологический расчет производственной линии доения

Механизация доения коров и первичной обработке молока зависит от способа содержания животных и условий ведения хозяйства молочно товарной фермы.

Расчет линии очистки молока

Молоко очищают от примесей фильтрованием и центробежным способом.

Фильтруется молоко в потоке марлевыми, фланеливами или лавсановыми фильтрами. Выбираем центробежный способ очистки молока от механических загрязнений с использованием молокоочистителей агрегата ОМ-1А.

После выбора сепаратора-молокоочистителя, определяем длительность (г) его работы без разборки по следующей формуле:

,

,

где Vгр - объем грязевого пространства барабана, дм3 ;

р - процент отложения сепараторной слизи от общего объема про-

пущенного молока (р = 0,03…0,06%) [7] ;

Мо - производительность очистителя, дм3/ч ;

часа

часа

Расчет линии охлаждения

Охлаждают молоко в потоке на оросительных или пластинчатых охладителях молока. Хладоносителем в них служит вода или рассол.

Рабочую поверхность охладителя можно рассчитать по формуле:

Рабочую поверхность охладителя можно рассчитать по формуле:

,

,

где qp – количество продукта подлежащего охлаждению за 1 ч, кг;

c – теплоёмкость молока, Дж/(кг°с), 3948 Дж/(кг°с)

t1 – начальная температура продукта, °с;

t2 конечная температура продукта, °с;

k – общий коэффициент теплопередачи, Вт/(м2°с) (к=1200…1400 Вт/(м2°с)) [7];

Dtср средняя логарифмическая разность температур, °с  ;

;

,

,

где Dtmax – разность температур жидкости в начале процесса, °с

Dtmin – разность температур жидкости в конце процесса, °с (Dtmin =2…3 °с) [7].

°с

°с

Следовательно,

Выбираем марку охладителя:

пластинчатый охладитель АДМ-13000.

Выбрав марку охладителя, определяем количество установок по формуле:

,

,

где f0 - рабочая поверхность охладителя принятой марки, м3;

установка.

установка.

Количество пастеризаторов определяют по формуле:

,

,

где Gч.п. - часовая производительность одного пастеризатора, кг/ч;

пастеризатор ОПД-1М

пастеризатор ОПД-1М

Часовой расход пара П, кг/ч, на пастеризацию (нагрев) продукта определяют по формуле:

,

,

где Gn - количество продукта, которое необходимо пастеризовать (на -

греть) в течение 1 часа, кг;

Сn - теплоемкость продукта, кДж/кг °С;

tn - температура пастеризации (нагрева) продукта, град, (85…90°С)

in - теплосодержание пара, кДж/кг;

l  - теплосодержание конденсата, кДж/кг;

- теплосодержание конденсата, кДж/кг;

hn - тепловой КПД пастеризатора

hn - тепловой КПД пастеризатора

(hn=0,9…0,95);

После пастеризации молоко охлаждают. С целью экономии тепла и холода (до 45%) используют регенеративный теплообмен, при котором молоко, идущее на пастеризацию, нагревают молоко, идущим из пастеризации.

При заданном коэффициенте регенерации необходимую рабочую поверхность регенератора определяют по формуле:

,

,

где Qч.n. - часовая производительность пастеризатора, кг/г;

Сn - теплоемкость продукта пастеризации, кДж/кг °С;

Е - коэффициент регенерации (принимают 0,45);

tn - температура пастеризации, °С;

tx - начальная температура молока, поступающего в регенератор

для подогрева, °С;

,

,

Количество регенераторов находим по формуле:

,

,

где f0 - рабочая поверхность регенератора принятой марки, м2;

,

,

Принимаем n0 = 5 регенераторов.

Для подачи молока применяют специальные молочные насосы: НМУ-6 -центробежный горизонтальный одноступенчатый.

Диаметр молочных трубопроводов определяют по формуле:

;

;

где V - скорость движения молочных продуктов, м/с (рекомендуется

принимать для молока 0,5…1,5);

r - плотность молочных продуктов, кг/м3

0,041 м.

0,041 м.

Принимаем d = 42 мм .

Расчетным данным наиболее подходит установка ОПФ-1 или ОПУ-3М, однако в хозяйстве уже есть установка ОПФ-1-300.

Описание конструкции фильтра

Проектом предлагается установить в технологической цепи ОПР-1-300 фильтр пакетный молока.

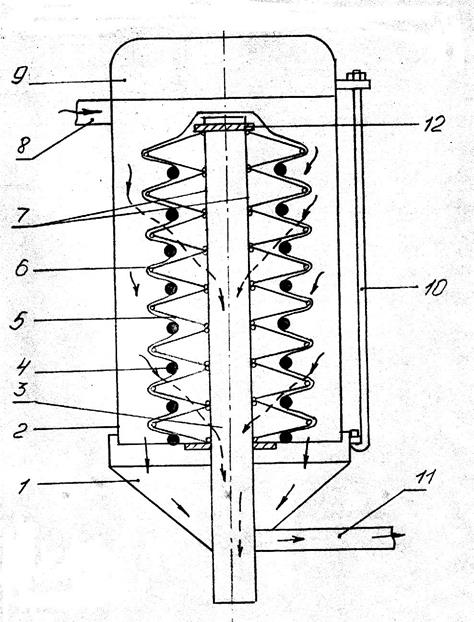

Он состоит из днища 1 (рис. 2), на которое устанавливается корпус 2, который закрывается крышкой 9. Между корпусом и крышкой установлена резиновая прокладка. Днище, корпус и крышка скрепляются тремя стяжками 10. В днище вварена труба 3 для вывода чистого молока и патрубок 11 для удаления примесей. К трубе приварено кольцо, которое служит опорой фильтрующего элемента. Фильтрующий элемент состоит из каркаса 5 и лавсанового покрытия 6, которое к каркасу крепится резиновыми кольцами 4. Фильтрующий элемент закреплен на трубе гайкой 12.

|

|

Рисунок 2. Схема фильтра очистки молока

-

- молоко с механическими примесями;

- молоко с механическими примесями;

- очищенное молоко;

- очищенное молоко;

- примеси

- примеси

1-днище; 2-корпус; 3-труба; 4-резиновое кольцо; 5-каркас; 6-лавсан; 7-отверстие; 8-входной патрубок; 9-крышка; 10-стяжка; 11-выходной патрубок.

На рис. 2 стрелками показаны потоки молока неочищенного, очищенного и примесей.

На рис. 2 стрелками показаны потоки молока неочищенного, очищенного и примесей.

Замена лавсана производится через три часа работы на оптимальном режиме следующим образом: отворачивается гайка на стяжках, снимаются стяжки, затем снимают крышку, корпус и резиновые кольца крепления лавсана. Затем производится замена лавсана. Сборка производится в обратной последовательности.

Определение параметров фильтра

Для определения конструктивных параметров фильтра проводим следующие расчеты.

Производительность доильной установки за 1 час G = 2700 л/час = 2,7 м3/час.

Количество молока за одно доение определяется по формуле:

,

,

где Т - продолжительность разового доения расчетного поголовья, мин.

л

л

Одной из расчетных величин фильтрации является объем влажного осадка при 1 часе 50 минут работы 0,5 м3 определяем по формуле:

,

,

где V - объем влажного осадка, м3/ м3

Vo - объем осадка, м3 [18];

Vж - объем фильтрата, м3 ;

м3/ м3,

м3/ м3,

Динамический коэффициент вязкости фильтра принимаем:

m = 9,806 × 10-6 Н×мин/м2 [18].

Коэффициенты: удельного сопротивления осадка r = 5 × 1014 л/м2, сопротивление ткани r = 2 × 1011 1/л (по опытным данным) [18].

При промывки осадка на фильтре расход воды составляет 1,5 м3 на 1м3 осадка [18].

Принимаем, что вязкость промывного фильтра равна вязкости фильтрата. Промывка идет при том же давлении, что и фильтрование. При этих условиях коэффициент промывки по уравнению:

А = а0 × V,

где а0 - расход воды, м3 на 1 м3 осадка;

А = 1,5 × 0,5 = 0,75 м3.

Принимаем продолжительность фильтрации Q = 110 минут, промывки -Qn = 40 минут разборки и сборки фильтрата Qу = 30 минут, полный цикл фильтрования составит Q1.

Q1 = 110 + 40 + 30 = 180 мин.

Разность давлений при фильтрации

3 × 104 кг×с/м2 [3 × 9,806 × 104 Н/м2] [7].

Производительность 1м2 фильтрующей поверхности по фильтрату определяют по уравнению:

, м3/м2

, м3/м2

Уравнение при р = const, справедливо для фильтрации на движущейся фильтрующей перегородках К=4 [18]. Уравнение применимо для режима фильтрации при постоянной разности давлений и переменной скорости фильтрации.

, м3/м2

, м3/м2

Поверхность фильтрации определяют по формуле:

Поверхность фильтрации определяют по формуле:

, м2

, м2

где Vж - объем фильтрата, м3

Vж = Vc - Vo , м3 [18]

Vc - объем данной системы, м3;

Vo - объем влажного осадка, м3;

Vж - 4,95 - 0,5 = 4,45 м3;

Qp - время работы фильтра, мин;

м2

м2

Определяем толщину слоя осадка по следующей формуле:

h = V × V1 , м

h = 0,117 × 0,049 = 0,0057 м » 6 мм

Расчет вентиляции

Для поддержания микроклимата в помещении блока по первичной обработки молока, необходима постоянная вентиляция. В целях экономии электроэнергии целесообразно использовать естественную вентиляцию, для этого в блоке установим вытяжную шахту с дефлектором ЦАГИ.

Определим диаметр воздуховода d вытяжной шахты по следующей формуле:

Определим диаметр воздуховода d вытяжной шахты по следующей формуле:  , [м].

, [м].

Воздухообмен Lp в помещении определим по формуле:

Lp = kV, [м3/ч], где

k – кратность воздухообмена (принимается 3,7…5,5 в час),

V – объем помещения, [ м3]

V = abh, где a – длина помещения, [м];

b – ширина помещения, [м];

h – высота помещения, [м];

V = 15*15*3 = 675 м3

Lp = 4*675 = 2700 м3/ч

Общую площадь F воздуховодных каналов определим по формуле:

; [м2], где

; [м2], где

v – скорость движения воздуха в канале (м/с), зависящая от высоты канала H (м) и разности температур tв - tн, внутреннего и наружного воздуха.

Температура внутреннего воздуха tв = +15оС, а средняя температура наружного воздуха tн = -15оС. Принимаем высоту канала H = 3м и по таблице 7 справочника определяем скорость v = 0,99 м/с

= 0,78 м2,

= 0,78 м2,

отсюда диаметр воздуховода будет равен

= 0,99 м.

= 0,99 м.

Потребное число вентялиционных каналов определяем по формуле

, где f – принятое сечение канала, [м2],

, где f – принятое сечение канала, [м2],

.

.

Принимаем 2 канала.

Первичная обработка молока

Состав и свойства молока

Молоко-биологическая жидкость, секрет молочной железы млекопитающих животных, представл

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...