Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Сущность процессов сварки материалов и их классификация

Cварка - это технологический процесс получения неразъемных соединений металлов, сплавов и других материалов, осуществляемый на основе сил межатомного сцепления свариваемых материалов. Она широко применяется в машиностроении, приборостроении, металлообработке, в строительстве и других отраслях народного хозяйства; сварка является незаменимой в судостроении, мостостроении, авиастроении, создании трубопроводов. Сварка позволяет соединять между собой однородные металлы и сплавы, разнородные металлы (например, медь с алюминием, сталь с медью), металлы с неметаллами (керамикой, стеклом, графитом и др.), а также пластмассы.

Развитие сварки, особенно в последние годы, привело к появлению новых методов сварки, расширило возможности применения ее традиционных методов.

Сварные соединения можно получить двумя способами: плавлением и давлением. В первом случае кромки свариваемых деталей расплавляют. Подвижность атомов материала в жидком состоянии приводит к образованию общей сварочной ванны. При охлаждении происходит кристаллизация атомов двух металлов и в результате образования единого литого ядра сварного шва получается прочное неразъемное соединение. В другом случае сварку осуществляют сдавливанием свариваемых поверхностей,при котором сварное соединение образуется за счет взаимного проникновения (диффузии) атомов одного материала в другой. Удельные давления, обеспечивающие межатомные связи, должны быть весьма высокими и соответствовать пределу текучести данного материала; при этом материал переходит в пластичное состояние. Необходимость получения высоких удельных давлений, сложность обеспечения плотного контакта по всей свариваемой поверхности, наличие на поверхности оксидов, адсорбированных газов и других загрязнений затрудняют осуществление холодной сварки. Поэтому сварку давлением часто осуществляют с предварительным подогревом, повышающим пластичность материала.

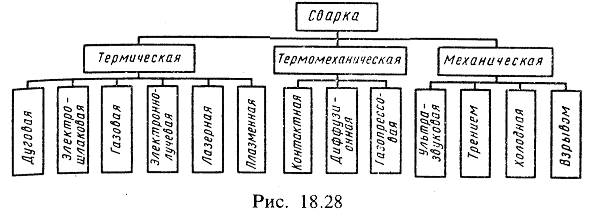

Bce методы сварки можно классифицировать: по физическим признакам, по способу образования сварного соединения, виду используемой энергии, степени автоматизации. Классификация сварки по физическим признакам является стандартной (рис. 18.28).

По виду энергии, используемой для нагрева материала, все методы сварки можно разделить на шесть групп: 1) электрическая, 2) химическая, 3) механическая, 4) лучевая, 5) электромеханическая, 6) химико-механическая. В промышленности наиболее широкое применение получили электросварка (электродуговая, плазменная, электрошлаковая) и электромеханическая сварка (контактная, диффузионная). Из химических методов наибольшее значение имеет газовая сварка. В механических способах широкое развитие получают ультразвуковая, трением и др.

B зависимости от степени автоматизации процесса различают ручную, полуавтоматическую и автоматическую сварку. При сварке автоматизируются обычно процессы подачи присадочного материала и флюса, а также управления источником энергии. По способу образования сварного соединения все виды сварки делятся на две группы: плавлением и давлением.

Основными видами сварных соединений (рис. 18.29), применяемых при изготовлении различных конструкций, являются: а — стыковые, б — внахлестку, в — угловые, г — тавровые.

Предварительная подготовка кромок, расположение сварного шва регламентируются стандартами и зависят от материала свариваемых деталей, а также его толщины.

Способность материала образовывать надежное и прочное сварное соединение является одним из важных его технологических свойств, называемым свариваемостью. Сварные соединения должны по возможности обладать теми же свойствами, что и свариваемые материалы. При сварке металлических деталей возникает неоднородность свойств металла в различных его зонах, обусловленная различием структуры и величины зерна.

Нагрев до высоких температур приводит к образованию крупнозернистой структуры в сварном шве и может вызвать окисление, азотирование, газонасыщение, выгорание легирующих компонентов в металле сварного шва. Металл околошовной зоны также претерпевает структурные изменения.

В настоящее время сварочная техника обеспечивает сварку большинства металлов и сплавов, хотя их свариваемость и качество сварных соединений различны. На свариваемость стали большое влияние оказывает содержание углерода, марганца, хрома, молибдена, никеля. Хорошей свариваемостью обладают низкоуглеродистые и низколегированные стали, технически чистый алюминий. Низкую свариваемость имеют чугуны, высокохромистые стали, медно-цинковые и алюминиевые сплавы, химически активные и тугоплавкие металлы (титан, вольфрам, ванадий, ниобий, молибден и др.). Наиболее сложно сваривать детали из разнородных материалов. В этих случаях для получения сварных соединений высокого качества необходимо применять особые технологические приемы или новые способы сварки.

Сварка плавлением

Электродуговая сварка. Внастоящее время электродуговая сварка по сравнению с другими методами имеет наибольшее распространение. Для плавления кромок свариваемых деталей при электродуговой сварке используется электрическая дуга, которая может обеспечить высокую температуру (до 6000 °С) и большую силу тока в зоне разряда. Электрические параметры дуги могут изменяться в широких пределах. Применяют токи от 1 до 3000 А при напряжении 10 — 50 В. Мощность можно изменять от 0,01 до 150 кВт, что позволяет выполнять электродуговую сварку металлов с различной температурой плавления и разных толщин.

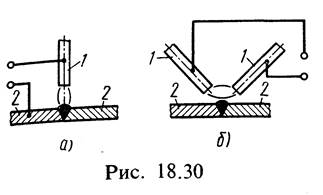

Электрическая дуга возникает между двумя электродами 1, один из которых, как правило, является свариваемой деталью 2, а второй — специальный стержень (рис. 18.30, а). Такой способ называют сваркой дугой прямого действия или зависимой дугой. Независимая электрическая дуга горит между двумя стержневыми электродами (рис. 18.30,6). Плавление кромок свариваемых деталей осуществляется за счет косвенного действия дуги. Этот метод менее эффективен и применяется довольно редко.

На качество сварки большое влияние оказывает стабильность горения дуги. Напряжение, необходимое для поддержания горения дуги, зависит от материала и размеров электрода, силы тока и длины дуги (l1 и l2). Эта зависимость выражается вольтамперной или статической характеристикой дуги (рис. 18.31).

Горению электрической дуги предшествует дуговой разряд, который возникает при напряжении 45 — 50 В для стальных электродов и 55-65 В для угольных электродов. После возникновения дугового разряда напряжение понижается до 18-25 В для стальных и 30-40 В для угольных электродов. Устойчивое горение дуги обеспечивается при силе тока, превышающей 50 А, когда напряжение на дуге не зависит от силы тока. Для устойчивого горения дуги необходимо сохранить ее длину в пределах 0,6 — 0,8 диаметра электрода.

Для питания электрической дуги может использоваться постоянный или переменный ток. Устойчивость горения дуги на постоянном токе выше, чем на переменном. Однако постоянный ток энергетически менее выгоден, а применяемое в этом случае оборудование более громоздко. Повышенный расход электрической энергии при сварке на постоянном токе увеличивает ее стоимость. Для питания дуги постоянным током используют сварочные генераторы и выпрямители электрического тока. Сварочные генераторы бывают однопостовые и многопостовые, стационарные и передвижные, работающие от электродвигателя или от двигателя внутреннего сгорания.

Электрическая дуга на переменном токе менее устойчива из-за непрерывного изменения направления тока, в результате чего дуга может гаснуть. Стабильность дуги повышается при применении переменного тока повышенной частоты (150-450 Гц) или использовании специальных стабилизирующих покрытий, наносимых тонким слоем на электродные стержни. Такие покрытия обеспечивают ионизацию дугового столба и тем самым предотвращают угасание дуги. Электродуговая сварка на переменном токе имеет наибольшее распространение. При этом применяют сварочные трансформаторы, понижающие напряжение до 60—65 В. Устойчивость горения дуги и возможность саморегулирования процесса обеспечивается источниками электрического тока — сварочными генераторами и трансформаторами с падающей внешней вольт-амперной характеристикой (рис. 18.31, кривая а). Напряжение при таком оборудовании должно уменьшаться с повышением силы тока, а при токе короткого замыкания напряжение должно падать до нуля (рис. 18.31, точка 1). В точке 2 пересечения характеристик дуги и источника питания имеет режим, при котором горение дуги устойчивое.

Электродуговая сварка выполняется плавящимися металлическими электродами (по способу Славянова) и неплавящимися графитовыми (по способу Бенардоса) или вольфрамовыми электродами. Неплавящиеся электроды служат только для поддержания горения дуги, которая расплавляет кромки свариваемых деталей, образуя сварной шов. При сварке деталей больших толщин дополнительно применяют присадочный материал в виде проволоки, химический состав которого должен соответствовать составу металла свариваемых частей. Присадочная проволока расплавляется в зоне горения дуги и переходит в металл сварного шва. Сварка неплавящимися графитовыми электродами осуществляется только на постоянном токе.

Плавящиеся электроды служат для поддержания горения дуги и являются дополнительным присадочным материалом для образования сварного шва.

Размеры всех электродов стандартизованы. Плавящиеся электроды для ручной сварки изготовляют из специальной сварочной проволоки, по химическому составу близкой к химическому составу металла свариваемых деталей. Их выпускают с покрытием (обмазкой), которое служит для защиты расплавленного металла от насыщения его кислородом и азотом, создания устойчивости горения дуги, обеспечения легирования металла сварного шва и придания ему свойств, близких к основному металлу.

По толщине обмазки различают электроды с тонким и толстым покрытием. Тонкие покрытия (толщиной 015 — 0,3 мм) являются стабилизирующими. Они обычно состоят из смеси известняка и жидкого стекла. Образующиеся в процессе сварки ионы кальция способствуют повышению стабильности горения дуги. Такие электроды применяют при сварке неответственных конструкций из углеродистой стали. При сварке ответственных изделий применяют электроды с толстым покрытием толщиной 1 — 3 мм. В состав толстого покрытия входят газообразующие, шлакообразующие, легирующие и связующие элементы. Газообразующие элементы состоят из органических веществ — древесной муки, крахмала. Они предназначены для создания вокруг дуги и жидкого металла защитной среды, состоящей из оксида углерода и других продуктов распада углеводородов. Шлакообразующие элементы состоят из минеральных веществ — полевого шпата, марганцевой руды, ильменита и др., которые при плавлении электрода образуют шлаковую защиту металла сварного шва. Кроме того, шлак замедляет охлаждение металла шва, что способствует улучшению его структуры. Легирующие элементы вводят в состав обмазки в виде ферросплавов (ферромарганца, ферросилиция, ферротитана, феррохрома и др.). При выплавлении они переходят в металл сварного шва и тем самым обеспечивают улучшение его механических свойств.

Электродуговая сварка выполняется открытой или защищенной дугой. Она может быть ручной, полуавтоматической и автоматической.

При ручной сварке электрод перемещают вдоль сварного шва и по мере его расплавления обеспечивают постоянство длины дуги в процессе сварки. Качество сварного шва зависит от постоянства длины дуги, поэтому при ручной сварке оно неоднородно по длине шва. В этом случае трудно также осуществить защиту дуги, а сварка открытой дугой приводит к образованию оксидов металла на поверхности, газонасыщенности, рыхлой структуре и снижению механических, свойств сварного шва. Повышение качества сварного соединения обеспечивается электродуговой сваркой защищенной дугой, при которой в качестве защитных сред используются флюсы или защитные газы.

Широкое применение находит автоматическая дуговая сварка под слоем флюса (рис. 18.32).

Оборудование для автоматической сварки состоит из сварочной головки, источника питания и регулирования сварочного тока. Сварочная головка обеспечивает автоматическую подачу электродной проволоки в зону сварки со скоростью, поддерживающей длину дуги постоянной, а также подачу флюса в зону сварки. Сварочная автоматическая головка перемещается вдоль сварного шва (при неподвижном изделии). Иногда используют неподвижную головку при автоматическом перемещении изделия. При автоматической сварке применяют голую плавящуюся электродную проволоку, намотанную в кассете 1. В рассматриваемом способе дуга горит под толстым слоем флюса, защищающем расплавленный металл от воздействия окружающей среды и предотвращающем его разбрызгивание, что улучшает условия формирования шва между двумя свариваемыми заготовками 4, 5. В состав флюсов входят раскислители и отдельные легирующие элементы, улучшающие структуру, механические свойства сварного шва. Флюс в виде гранул засыпается в зону сварки из бункера 2. Расплавляясь в процессе сварки, он равномерно покрывает шов, образуя при остывании твердую корку шлака на его поверхности. Впоследствии шлаковая корка легко удаляется. Оставшийся после сварки сыпучий гранулированный флюс отсасывается обратно в бункер с помощью сопла 3.

Основными преимуществами автоматической электродуговой сварки под флюсом являются: повышение качества шва, обеспечение однородности качества шва по его длине, повышение производительности сварки в 10—15 раз по сравнению с ручной, уменьшение расхода электроэнергии и электродной проволоки, улучшение условий труда, уменьшение выделения пыли и газов, отсутствие светового излучения. Но автоматическую сварку нельзя применять для вертикальных, потолочных и фасонных швов. Сварочные автоматы наиболее эффективно применять при производстве швов большой протяженности.

Для защиты дуги и расплавленного металла от воздействия кислорода и азота воздуха кроме флюса применяют защитные газы. Наибольшее применение в промышленности нашли аргоно-дуговая, атомно-водородная и сварка в среде углекислого газа.

К преимуществам дуговой сварки в среде защитных газов относятся: надежность защиты сварочной ванны и обеспечение высокого качества сварного соединения, отсутствие флюсов и покрытий, высокая производительность процесса, широкие возможности автоматизации и механизации процесса, возможность получения сварного шва в различных пространственных положениях, высокая степень концентрации теплоты, возможность наблюдения за дугой, что облегчает управление процессом. Защитный газ выбирают в зависимости от химического состава свариваемого металла и его чувствительности к примесям, содержащимся в газе.

Атомно-водородная сварка. Такую сварку осуществляют, как правило, дугой независимого действия, горящей между двумя вольфрамовыми электродами 1, 5 (рис. 18.33). В зону сварки 8 по специальным каналам 3, 4 электрододержателей 2, 6 поступает водород, обладающий способностью восстанавливать оксиды металлов и оказывать защитное действие. Кроме того, водород переносит теплоту от горящей дуги к свариваемому металлу, благодаря чему дуга независимого действия может обеспечить высокие температуры (до 4000 °С). Водород в зоне горения дуги диссоциирует на атомы. Процесс диссоциации водорода протекает с поглощением большого количества теплоты

Н2à2H - Q

В месте сварки атомы водорода, соприкасаясь с более холодной поверхностью металла заготовок 7, 9, вновь соединяются в молекулы, выделяя при этом поглощенную теплоту.

Чистый водород взрывоопасен, поэтому при атомно-водородной сварке обычно применяют азотоводородную смесь, получаемую путем разложения аммиака при 500-600°С.

Атомно-водородная сварка обеспечивает получение плотных и прочных сварных соединений меди, нержавеющих сталей, алюминиевых сплавов, обладающих плохой свариваемостью. При атомно-водородной сварке возможно применение присадочной проволоки. Для защиты дуги используют также инертные газы — аргон, гелий или их смеси.

Аргоно-дуговая сварка нашла наибольшее применение для соединения деталей из высоколегированных сталей и сплавов на основе титана, магния, никеля, меди. Она выполняется дугой зависимого действия. В качестве электродов используют плавящиеся и неплавящиеся (вольфрамовые) электроды. Плавящимися электродами сваривают детали толщиной более 3 мм. Сварку неплавящимися электродами можно выполнять с применением присадочной проволоки. Аргон подается к месту сварки под давлением 30 — 50 кПа. В некоторых случаях, например при сварке заготовок сложной формы или изготовленных из активных, быстроокисляющихся металлов, используют специальные камеры, заполненные аргоном. Сварку в камерах выполняют вручную или автоматически. Аргоно-дуговую сварку выполняют также с использованием подвижных защитных микрокамер.

Сварка в среде углекислого газа осуществляется дугой зависимого действия с помощью плавящейся электродной проволоки, которая автоматически подается в зону сварки с постоянной скоростью. Для устранения пористости сварного шва сварку производят постоянным током обратной полярности. Углекислый газ подается в зону сварки через сопло горелки из баллона. Так как углекислый газ обладает окислительным действием, в электродную проволоку вводят раскислители (кремний и марганец).

Такой способ является относительно дешевым, поэтому получает все большее распространение. Этим методом сваривают заготовки из углеродистых и низколегированных сталей с прямыми и кольцевыми швами, устраняют дефекты стальных отливок. Процесс сварки может выполняться на автоматах и полуавтоматах.

Электрошлаковая сварка. Электрошлаковая сварка, разработанная НИИ электросварки им. Е. О. Патона и отмеченная золотой медалью на Всемирной выставке в Брюсселе, является разновидностью автоматической сварки под слоем флюса. В этом случае флюсы должны быть электропроводными и иметь температуру плавления на 100—120 °С выше температуры плавления свариваемого металла и электродной проволоки. В зависимости от толщины свариваемых заготовок сварку выполняют одним или несколькими плавящимися голыми электродами.

Первоначально процесс сварки начинается с возбуждения и поддержания горения дуги под слоем флюса. После расплавления флюса и образования достаточного количества жидкого шлака дуговой процесс прекращается и начинается электрошлаковый (рис. 18.34).

Кромки свариваемых заготовок 6, 7 и электроды 1 плавятся за счет теплоты, выделяющейся при прохождении электрического тока через цепь: электроды 1 — жидкий токопроводящий шлак 3 — жидкий металл 4 — свариваемые заготовки 6, 7. Количество теплоты, необходимое для протекания электрошлакового процесса, определяется по закону Джоуля — Ленца. Металл электродов, опущенных в жидкий шлак, плавится и каплями стекает в сварной шов. Проходя через шлак, металл очищается от серы, неметаллических включений, газов, т. е. рафинируется. Полученный сварной шов обладает высокими механическими свойствами, почти не отличаясь по прочности и пластичности от основного металла.

Сварной шов 5 формируется между двумя медными ползунами 2, 8, охлаждаемыми водой. По мере плавления электроды автоматически подаются в зону сварки. Ползуны вместе с механизмом подачи электродов автоматически перемещаются вдоль сварного шва.

Этот способ позволяет сваривать металл практически неограниченной толщины, причем заготовки толщиной до 50 — 60 мм сваривают одним электродом, а толщиной до 400 — 450 мм — несколькими электродами. С помощью электрошлаковой сварки изготовляют разнообразные крупногабаритные конструкции: станины прессов, детали прокатных станов, емкости высокого давления, а также выполняют наплавку сплавов со специальными свойствами. Применение электрошлаковой сварки позволяет заменить цельнокованые и цельнолитые конструкции аналогичными сварными, обеспечивая значительную экономию расхода металла и затрачиваемых средств.

Обеспечивая высокие качество и производительность, электрошлаковая сварка считается одним из прогрессивных методов. Способ электрошлаковой сварки запатентован во многих передовых капиталистических странах. Принцип электрошлаковой сварки положен в основу получения высококачественного металла в металлургических процессах электрошлаковым переплавом.

Газовая сварка.При газовой сварке для расплавления кромок свариваемых заготовок и присадочной проволоки используют теплоту, выделяемую при сгорании газа в кислороде (ацетилена, водорода, пропана, природного газа и др.). Наибольшее применение находит ацетилен, обладающий высокой теплотой сгорания и дающий наибольшую температуру пламени (3150 °С). Ацетилен может подаваться для сварки непосредственно от газогенератора, в котором его получают из карбида кальция, либо из баллона, где он находится в растворенном состоянии под давлением 1,5-1,6 МПа. Ацетилен взрывоопасен, поэтому баллоны наполняют пористой массой (активированным углем), пропитанной ацетиленом. Давление ацетилена при сварке понижается до 0,01—0,15 МПа с помощью редукторов, установленных на выходе из баллона.

Кислород, используемый при сварке, транспортируется в жидком виде в специальных резервуарах (танках). С помощью газификаторов кислород переводят в газообразное состояние и по трубопроводам подают к рабочему месту сварщика. Кислород можно транспортировать и хранить, так же как и ацетилен, в баллонах в газообразном состоянии под давлением 15 МПа. При сварке давление кислорода снижается до 0,3 — 0,5 МПа. Кислородные баллоны окрашиваются в синий, а ацетиленовые — в белый цвет.

Для смешивания газов в заданном соотношении и получения устойчивого газового пламени применяют сварочную горелку, схема которой показана на рис. 18.35, а. В сварочную горелку газы подаются по шлангам. По принципу действия различают горелки инжекторные (всасывающие) — низкого давления и безинжекторные высокого давления.

Газовое пламя обеспечивает плавление металла, а также его восстановление, науглероживание или окисление. Получение того или иного пламени достигается за счет изменения соотношения горючего газа и кислорода в смеси.

Наиболее благоприятные условия сварки обеспечиваются при соотношении объемов кислорода и ацетилена, равном 1,1 — 1,2. Такое пламя называют нормальным или восстановительным. Нормальным пламенем сваривают большинство сталей. Газовое пламя состоит из трех основных зон (рис. 18.35,6). Зона 1 — ядро, содержащее свободный кислород и продукты распада ацетилена. В зоне 2 содержатся продукты неполного сгорания ацетилена, оксид углерода (СО) и водород (Н2)

С2Н2 + О2 = 2СО + Н2

Эта зона имеет наивысшую температуру (315О°С). Поэтому она называется сварочной или восстановительной. В зоне 3 происходит полное сгорание ацетилена за счет кислорода воздуха с образованием паров воды (Н2О) и углекислого газа (СО2). Пламя с избытком ацетилена является науглероживающим. Его применяют при сварке чугуна. В этом случае углерод, выгорающий при сварке, компенсируется за счет пламени.

Окислительное пламя (с избытком кислорода) применяют при сварке латуней для получения оксидных пленок, препятствующих испарению цинка. Содержащиеся в пламени восстановительные газы — оксид углерода (СО) и водород (Н2) — несколько защищают металл от окисления, однако при сварке активных металлов такая защита недостаточна, поэтому необходимо применять флюсы (например, при сварке алюминиевых сплавов).

Газовую сварку применяют главным образом для стыковых соединений деталей толщиной 0,2 — 5 мм, изготовленных из стали, легкоплавких сплавов цветных металлов, а для заполнения металлом сварного шва используют дополнительно присадочную проволоку.

Газовая сварка имеет значительно меньшее распространение, чем электрические методы сварки, так как наличие кислорода в пламени ухудшает механические свойства металла и качество сварного шва. Газовая сварка уступает другим методам и по производительности. Этот процесс трудно поддается автоматизации и выполняется в основном вручную.

Наибольшее применение газовая сварка находит при ремонтных работах, а также в местах, где отсутствуют источники электрического тока.

К специальным методам сварки плавлением относятся электронно-лучевая сварка, лазерная и плазменная сварка.

С развитием научно-технического прогресса найдут широкое применение и другие новые методы сварки плавлением: фотонная (от искусственного источника света), гелиосварка (от энергии Солнца) и т. п.

Огневая резка материалов

Огневая резка, как и механическая, делит материал на части. К огневым способам резки можно отнести газовую, электродуговую и плазменную.

Газовую резку, являющуюся одним из самых распространенных видов огневой резки, применяют для металлов и сплавов, которые удовлетворяют следующим требованиям: температура плавления металла должна быть выше его температуры воспламенения в кислороде; температура плавления оксида металла должна быть ниже температуры плавления самого металла (в противном случае тугоплавкая пленка оксида будет препятствовать плавлению); невысокая теплопроводность металла, так как интенсивный отвод теплоты из зоны резки также препятствует плавлению металла. Исходя из этих требований, газовую резку целесообразно применять для углеродистых сталей с содержанием углерода до 0,7% и некоторых низколегированных сталей с содержанием легирующих компонентов до 5%.

Газовую резку обычно используют при раскрое листовой стали, профильного проката и получении фасонных заготовок. Она позволяет разрезать заготовки толщиной до 300 мм.

Газовая резка выполняется специальными режущими горелками-резаками, которые несколько отличаются от сварочных горелок. Резка может быть ручной и машинной. При машинной резке, осуществляемой на автоматах и полуавтоматах, механизировано перемещение резака, что повышает точность и производительность процесса. Машины могут иметь один или несколько резаков, позволяющих резать материал по прямой линии или любому фасонному контуру. В последнем случае резак перемещается по шаблону.

Для металлов, не поддающихся обычной газовой резке (чугуна, меди, латуни, хромоникелевых сталей), применяют кислородно-флюсовую резку. Этот процесс осуществляется при введении в зону резки порошкообразных флюсов, состоящих в основном из железного порошка и кварцевого песка. Флюс, сгорая в кислороде, повышает температуру в зоне реза, разжижает тугоплавкие оксиды, частично переводит тугоплавкие оксиды в более легкоплавкие соединения. Кроме того, частицы флюса, выходя из сопла резака с большой скоростью, механически удаляют с поверхности реза тугоплавкие оксиды.

Сущность электродуговой резкизаключается в том, что металл плавится за счет теплоты электрической дуги и удаляется из зоны реза струей воздуха (воздушно-дуговая резка) или кислорода (кислородно-дуговая). При электродуговой резке используются угольные или металлические электроды. Этот способ уступает газовой резке по качеству поверхностей, производительности и применяется для грубой предварительной отрезки, удаления дефектных участков сварных швов, удаления заклепок и т. п.

Сварка давлением

Электрическая контактная сварка.При этом методе свариваемые заготовки предварительно нагреваются электрическим током большой плотности, проходящем через их поверхности. Сила тока достигает сотен и тысяч ампер, происходит интенсивное выделение теплоты в месте контакта свариваемых поверхностей, металл переходит в пластичное, а иногда расплавленное состояние. После этого ток отключают и осуществляют сжатие свариваемых заготовок, способствующее взаимодействию атомов металлов и образованию сварного соединения.

Надежность и высокое качество сварного соединения, высокий уровень механизации и автоматизации процесса, обеспечение высокой производительности труда позволили широко использовать электроконтактную сварку в промышленности. Этим методом получают более 30% сварных соединений, что уступает лишь электродуговой сварке.

Различают три основных вида электрической контактной сварки: стыковую, точечную и шовную.

Стыковая сварка выполняется на специальных машинах, которые могут быть ручного и автоматического действия. Заготовки 7 и 2 (рис. 18,36), соединяемые встык, закрепляют в контактных колодках (зажимах) 3 и 5, к которым подводится электрический ток от вторичной обмотки трансформатора 4. Стыковую сварку разделяют на сварку оплавлением и сварку сопротивлением.

При сварке сопротивлением соединяемые заготовки сжимаются небольшим усилием для обеспечения контакта по свариваемым поверхностям. Затем включается электрический ток. В зоне контакта выделяется наибольшее количество теплоты, торцы заготовок нагреваются, и в зоне нагрева металл переходит в пластическое состояние. После этого ток отключают, а заготовки сжимают. В результате образуется сварное соединение. Для получения высококачественного сварного соединения необходимо тщательно обрабатывать стыкующиеся поверхности. Сварку сопротивлением применяют для неответственных конструкций небольшого сечения (диаметром до 20 — 25 мм), изготовляемых из низкоуглеродистых сталей.

При сварке оплавлением заготовки сближают при включенном трансформаторе. Происходит постепенный контакт по небольшим площадкам поперечного сечения, в которых металл плавится благодаря выделению значительного количества теплоты при прохождении тока высокой плотности. По мере сближения заготовок обеспечивается их контакт по всему поперечному сечению, и поверхности стыка равномерно оплавляются. После этого заготовки сжимаются. При этом методе стыкующиеся поверхности предварительно не обрабатываются, а оксидные пленки выдавливаются в процессе сжатия из зоны сварки, обеспечивая высокую прочность сварного соединения. Расход электроэнергии при этом методе меньше по сравнению со сваркой сопротивлением за счет уменьшения площадок контакта. Стыковую сварку оплавлением применяют для получения ответственных соединений, заготовок сложной формы с большой площадью поперечного сечения, а также для сварки разнородных материалов (например, быстрорежущей инструментальной и углеродистой и конструкционной сталей).

Точечную сварку применяют для соединения заготовок внахлестку, свариваемых в отдельных точках. В зависимости от количества электродов на сварочной машине можно одновременно получить одну или несколько точек. Свариваемые заготовки 2 (рис. 18.37) для обеспечения их контакта зажимаются силой между двумя стержневыми медными электродами 1 и 3, к которым подводится электрический ток от вторичной обмотки трансформатора 4. Включается электрический ток кратковременными импульсами, которые называются временем сварки (0,01-1,5 с). В месте стыка заготовок, где возникают наиболее высокое сопротивление и температура, металл переходит в пластичное или расплавленное состояние. После выключения тока сжатие снимается. В результате образуется сварная точка в виде литого ядра.

Большое влияние на качество сварного соединения оказывает правильный выбор режима точечной сварки (плотности тока, удельных давлений, времени сварки) и диаметра электрода, который определяет диаметр сварной точки (он должен быть в 2 — 3 раза больше толщины наиболее тонкой заготовки).

Машины для точечной сварки отличаются высокой производительностью, могут иметь до 50 пар электродов, выполняющих до 10000 точек в час. Все машины работают по автоматическому или полуавтоматическому циклу. Они состоят из двух основных частей: источника электрического тока и механизмов сжатия. В качестве источника электрической энергии обычно используется однофазный трансформатор переменного тока. Синхронизация работы механизмов сжатия и источника электрического тока обеспечивается электронными программными устройствами, задающими цикл работы машины. Точечную сварку применяют для соединения заготовок из углеродистых и легированных конструкционных сталей, алюминиевых, медных, титановых сплавов. Толщина свариваемых заготовок может составлять от 0,001 до 30 мм.

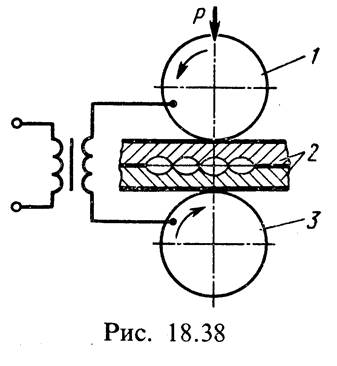

При шовной сварке свариваемые заготовки 2 (рис. 18.38), соединяемые внахлестку, зажимают постоянной силой между двумя медными электродами i, 3, выполненными в виде вращающихся роликов. Роликовая сварка аналогична точечной, но она предназначена для получения непрерывного сварного шва, состоящего из ряда последовательных, перекрываемых сварных точек. Машины для шовной сварки подобны машинам для точечной сварки, но они имеют дополнительный привод вращения роликов.

Шовную сварку применяют для получения герметичных соединений: различных емкостей, баков, сосудов высокого давления, изготовляемых из тех же металлов, которые сваривают точечной сваркой. Толщина свариваемых заготовок может быть от 0,001до 3 мм.

Газопрессовая сварка.При газопрессовой сварке заготовки, соединяемые встык, нагревают до пластического или расплавленного состояния многопламенными газовыми горелками. Затем их сдавливают для образования сварного соединения. Этот процесс аналогичен процессу стыковой контактной сварки, но отличается источником теплоты. Газопрессовая сварка уступает электроконтактной по производительности и качеству сварного соединения. Способ широко применяют для сварки трубопроводов, рельсов, труб, арматуры железобетона. Газопрессовая сварка незаменима в полевых условиях, когда отсутствуют источники электрического тока.

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...