Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Основные параметры скреперных лебедок

| Параметры | Мощность лебедки, кВт лебедки, кВт | |||

| Вместимость скрепера, м3 Диаметр, мм: каната блока | 0,25—0,4 14—16 200—250 | 0,4—0,6 16—18 250—300 | 0,6—1 19,5—22,5 300—400 | 1—1,6 23—27,5 |

Мощность (кВт) двигателя лебедки проверяют по наибольшему сопротивлению перемещению (обычно по сопротивлению груженого скрепера):

где kзап = 1,15÷1,2 — коэффициент запаса мощности; η = 0,75÷0,85 — КПД трансмиссии лебедки.

Диаметр каната выбирают по максимальной нагрузке на головном канате, которая для конкретных условий эксплуатации соответствует сопротивлению перемещению груженого скрепера Wгр. Запас прочности каната

т ≥ Sраз/Wгр,

где Sраз — разрывное усилие каната, Н. Запас прочности должен быть не менее m = 3÷4. По ГОСТ 2688—80 в соответствии с Sраз выбирают диаметр каната.

Максимальный диаметр каната для конкретного типа лебедки соответствующей номинальной мощности, выбирают из условия

Sраз ≥ Smахm,

где Smax — максимальное тяговое усилие на головном канате лебедки (см. табл. 7.2).

Практически вместимость скрепера, диаметр канатов и диаметры блоков выбирают в зависимости от мощности скреперной лебедки (табл. 7.3).

Пример. Подобрать скрепер, лебедку и канат для следующих условий эксплуатации: производительность скреперной установки в смену Qсм = 260 м3; длина транспортирования по горизонтали L = 45 м; плотность транспортируемой горной массы γ =2,1 т/м3; максимальная крупность отдельных кусков qmах = 400 мм; продолжительность смены tсм = 6 ч.

Для транспортирования крупнокусковой скальной горной массы (руды) выбираем гребковый скрепер. Скорость груженого скрепера νгр = 1,3 м/с, порожнего — νпор = 1,8 м/с, время пауз скрепера в конечных пунктах t = 10 с, коэффициент заполнения скрепера k3 = 0,8, коэффициент использования скреперной установки во времени kи = 0,7.

Вместимость скрепера [(см. формулу (7.4)]

Согласно табл. 7.1 принимаем гребковый скрепер СГ-0,6 вместимостью 0,6 м3.

Сопротивление перемещению груженого скрепера определим по формуле (7.7) при условии движения его по горизонтали (β = 0).

Принимаем коэффициенты сопротивления движению горной массы по почве f1 = 0,8, скрепера и канатов по почве f2 = 0,4. По табл. 7.1 принимаем: массу скрепера G0 = 560 кг; массу 1 м каната (ориентировочно) qк = 2 кг/м; сопротивление от хвостового каната W4 = 3000 Н. Таким образом,

Wгр = (1000·0,6·2,1·0,8·0,8 + 560·0,8 + 2·45·2·0,8) 9,81 + 3000 = 18127Н.

Мощность двигателя скреперной лебедки при перемещении груженого скрепера [см. формулу (7.9)]

Согласно табл. 7.2 принимаем двухбарабанную скреперную лебедку 55ЛС-2СМ (номинальная мощность привода 55 кВт, тяговое усиление на рабочем канате Smax = 44 кН).

Выбранная скреперная лебедка 55ЛС-2СМ может быть использована и при работе в наклонных выработках. Вследствие этого диаметр каната выбираем по максимальному тяговому усилию на головном канате Smax = 44 кН (см. табл. 7.2). Тогда разрывное усилие каната

Sраз = Smахm = 44·4 = 176 кН.

По ГОСТ 2688—80 на стальные канаты двойной свивки с линейным касанием проволок в прядях типа ЛК-Р с органическим сердечником с учетом расчетной прочности проволок 1570 МПа выбираем канат диаметром 19,5мм.

7.4. Эксплуатация и правила безопасности

К управлению скреперной лебедкой допускается только машинист, имеющий специальное удостоверение.

Перед эксплуатацией необходимо надежно закрепить лебедку, которая должна быть расположена горизонтально под прямым углом к оси выработки. Лебедку закрепляют анкерными болтами к почве выработки или бетонному основанию. Поддерживающие блоки для хвостового каната укрепляют через 15—20 м.

Все вращающиеся детали лебедки должны быть ограждены. Во избежание травматизма при обрыве каната перед лебедкой устанавливают защитные щитки. Корпус лебедки должен быть обязательно заземлен. Необходимо хорошее освещение лебедки и дорожки скреперования.

При работе скреперной установки категорически запрещается: производить смазку блоков и лебедки, браться за канат и другие подвижные детали установки, выходить на дорожку скреперования. Кроме этого не допускаются работа без защитных кожухов на вращающихся деталях лебедки, одновременные включение рабочего и холостого барабанов, подъем и опускание грузов скреперной лебедкой.

Расстояние от скреперной лебедки до места загрузки скрепера должно составлять не менее 5 м. Отношение ширины скрепера к ширине выработки при доставке руды жесткими скреперами должно составлять не менее 0,4—0,6, шарнирно-складывающимися — не менее 0,5—0,8.

При скреперовании в рудоспуск руды с размером кондиционного куска до 400 мм перекрытие рудоспуска выполняют в виде решетки грохота или железобетонной плиты с контрольной щелью, ориентированной длинной стороной поперек штрека и огражденной поручнем.

Скреперную лебедку необходимо устанавливать таким образом, чтобы в камере с одной стороны оставался проход шириною не менее 0,7 м для обслуживания лебедки, а с другой стороны — 0,6 м для ведения монтажных работ.

При безлюковой погрузке руды скреперными установками загрузку состава следует по возможности производить одновременно из нескольких соседних скреперных выработок, причем в этом случае длина вагона должна быть кратной расстоянию между скреперными выработками.

В процессе эксплуатации скреперной установки машинист осуществляет постоянный контроль за состоянием скрепера, лебедки, канатов, проверяет болтовые крепления, регулировку тормозных лент, наличие масла в редукторе. По окончании смены машинист должен подтянуть скрепер к рудоспуску, подвесить канат на специальные крючья, отключить двигатель лебедки, очистить лебедку от грязи и масла.

Еженедельно машинист и участковый электрослесарь производят ремонтный осмотр лебедки: вскрывают редуктор и проверяют состояние подшипников, зацепления зубчатых колес, уплотнений, тормозной ленты, выполняют регулировку и смазку сборочных единиц.

Текущий ремонт лебедки производят через 2—3 мес, капитальный — через 2—2,5 года.

Наиболее характерные неисправности скреперных лебедок, причины их возникновения, методы устранения приведены в табл. 7.4.

Вопросы для самопроверки

1. Начертите схемы скреперных установок с использованием двух- и трех- барабанных скреперных лебедок. Укажите на схемах основные сборочные единицы скреперных установок и объясните принцип работы скреперной установки.

2. Начертите кинематическую схему двухбарабанной скреперной лебедки и объясните принцип ее работы.

Таблица 7.4

Неисправности скреперных лебедок и методыих устранения

| Неисправность | Вероятные причины | Метод устранения |

| Двигатель включен, а венцы планетарных редукторов и барабаны неподвижны | Поломка зубчатых колес редуктора | Разобрать редуктор и заменить зубчатые колеса |

| Двигатель включен, а зубчатый венец и барабан одного из блоков не вращаются | Поломка зубьев солнечного колеса блока | Извлечь неисправный блок, разобрать и заменить солнечное колесо |

| Интенсивный нагрев корпусов редуктора привода и планетарных редукторов | Отсутствие или недостаточное количество масла в редукторах | Долить масло в редукторы |

| Лебедка не развивает необходимого тягового усилия | Износ тормозной ленты Наличие масла на поверхности трения зубчатого венца | Заменить ленту Устранить причины попадания масла под ленту. Протереть тормозную ленту и обод |

| Самопроизвольное сматывание каната с барабана, образование петли на канате | Не отрегулировано притормаживающее устройство | Поджать пружину притормаживающего устройства |

3. Назовите основные конструктивные типы скреперов и укажите области их применения.

4. Изложите порядок эксплуатационного расчета скреперной установки.

8. РЕЛЬСОВЫЕ ПУТИ ЛОКОМОТИВНОГО ТРАНСПОРТА

8.1. Устройство рельсового пути

Рельсовый путь образуют две параллельно уложенные нитки рельсов, которые служат направляющими для перемещения подвижного состава локомотивного транспорта или канатной откатки.

Рис. 8.1. Элементы рельсового пути: а — схема расположения колес вагонетки на рельсах; б — строение постоянного рельсового пути: 1 — подкладка; 2 — костыль; 3 — болт; 4 — рельс: 5 — противоугон; 6 — шпала; 7 —водоотводная канава; 8 — накладка; 9 — балласт

Основной параметр рельсового пути (рис. 8.1, а) — ширина рельсовой колеи Кр, определяемая расстоянием между внутренними гранями головок рельсов. На рудных шахтах применяют стандартную узкую колею шириной 600, 750 и 900 мм, на поверхности шахт на внешнем железнодорожном транспорте — широкую колею шириной 1520 мм.

Расстояние между наружными канатами колесных реборд, входящих внутрь колеи, называется шириной колесной колеи Кк, которая меньше рельсовой колеи на величину δ = Кр — Кк, чтоисключает зажатие колес подвижного состава между рельсами.

Рельсовый путь (рис. 8.1, б) состоит из верхнего и нижнего строений. Верхнее строение включает в себя рельсы, элементы крепления рельсов между собой и закрепления их к шпалам, шпалы и балластный слой, а нижнее строение — подошвы выработки и водоотводную канаву.

Рельсы изготовляют из специальной термически обработанной стали. В зависимости от назначения применяют различные типы рельсов: Р-18, Р-24, Р-33, Р-38, Р-43 и Р-50 (цифры в обозначении — масса 1 м рельса в килограммах). Тип рельса выбирают исходя из наибольшей экономичности и наименьших затрат на содержание пути. Кроме этого при выборе наименьшего, оптимального для данных условий эксплуатации, типа рельса учитывают нагрузку на ось подвижного состава и величину грузопотока.

Грузопоток, млн. т............... <10 10—30 30—100 >100

Тип, рельсов......................... Р-24 Р-33 Р-43 Р-50

При откатке в вагонетках с кузовом вместимостью до 2 м3 на основных откаточных выработках и околоствольных дворах укладывают рельсы Р-24, для вагонеток большей вместимости — Р-33, Р-38, Р-43 и Р-50. На вентиляционных и промежуточных выработках допускается применение рельсов Р-18.

Вследствие ограничения условий спуска рельсов по шахтному стволу их поставляют отрезками длиной 6—8 м, которые затем соединяют с помощью накладок и болтов или сваркой. Сварные стыки, выполненные в шахтных условиях, допускающих проведение сварочных работ, повышают качество рельсового пути. Сварку стыков рельсов применяют для рельсовых путей со сроком службы не менее 5 лет.

С целью увеличения площади опорной поверхности рельсы укладывают на шпалы через подкладки. В основном применяют клинчатые подкладки, которые придают рельсам уклон внутрь колеи соответственно конусности поверхности качения колес подвижного состава, чем обеспечивается его большая устойчивость при движении.

Рельсы крепят к деревянным шпалам костылями, иногда шурупами, забиваемыми или завинчиваемыми в предварительно высверленные отверстия в шпалах, а к железобетонным шпалам — болтовыми соединениями или костылями, забиваемыми в деревянные пробки, уложенные в отверстиях шпал.

В рудных шахтах применяют деревянные и железобетонные шпалы, реже металлические (на проходческих работах).

Деревянные шпалы, изготовленные обычно из сосны, обладают хорошей эластичностью и высоким коэффициентом трения при взаимодействии с балластом. Они просты в изготовлении, дешевые и удобны при укладке и ремонте рельсовых путей. Основной недостаток деревянных шпал — малый срок службы (в шахтных условиях до 2—3 лет). С целью увеличения срока службы деревянных шпал до 8—10 лет их пропитывают различными антисептиками, например, хлористым цинком иди фтористым натрием.

Железобетонные шпалы имеют значительно больший срок службы, чем деревянные, и обеспечивают меньшую трудоемкость по содержанию рельсовых путей. Они используются для стационарных рельсовых путей с большой интенсивностью движения. Недостаток железобетонных шпал — высокая стоимость, а также увеличенная жесткость пути, которая может быть снижена путем применения эластичных резиновых подкладок.

Металлические шпалы изготовляют обычно из отрезков швеллеров и применяют на переносных временных путях при проведении подготовительных выработок.

Балластный слой служит для увеличения площади давления от шпал на подошву выработки, смягчения ударов колес подвижного состава, выравнивания пути и предохранения шпал от сдвигания. Материал балласта должен быть упругим, неслеживающимся, не подвергающимся размоканию, хорошо пропускающим воду. В качестве материала для балласта применяют щебень твердых пород крупностью 20—60 мм и гравий крупностью 20—40 мм. Толщину балластного слоя выбирают в зависимости от несущей способности почвы выработки и интенсивности движения: при грузопотоках от 100 до 4000 т/сут толщина балластного слоя должна составлять не менее 100 мм, свыше 4000 т/сут — 150мм.

Пространство между шпалами (шпальные ящики) засыпают балластом на ⅔ толщины шпалы. Просвет между подошвой рельса и балластом должен быть не менее 30 мм.

Балластный слой укладывают на подошву выработки, которой для стока воды придают поперечный уклон 0,01—0,02 в сторону водоотводной канавы.

Рельсовые пути соединяют между собою стрелочными переводами, предназначенными для перевода подвижного состава с одного пути на другой.

Стрелочный перевод (рис. 8.2, а) состоит из двух подвижных перьев в сборе с рамными рельсами, переводного механизма, цельнолитой крестовины и переводных кривых. Два подвижных пера 1 соединены тягами с переводным механизмом 2. В одном из рабочих положений острие пера прижимается к одному из рамных рельсов 3. Крестовина 4, устанавливаемая в месте разрыва рельсов, состоит из сердечника, горловины и двух усовиков, образующих вместе с краями сердечника канавки для пропуска реборд колес подвижного состава. Для предохранения от захода реборд колес в несоответствующие канавки крестовины устанавливают контррельсы 5. Соединительная часть стрелочного перевода включает прямые участки и переходные кривые.

Основными геометрическими параметрами стрелочного перевода являются геометрический центр О (точка пересечения осей прямого и бокового путей), угол αмежду этими осями, длина l, определяемая от стыка рамного рельса у остряков до стыка, расположенного за крестовиной. Угол перевода αхарактеризует марку перевода (марку крестовины).

Для шахтных условий применяют стрелочные переводы с крестовинами марок 1/4, 1/5, 1/7, реже 1/2 и 1/3. Чем больше марка крестовины, тем меньше длина стрелочного перевода (табл. 8.1) и тем труднее вписывание подвижного состава.

Рис. 8.2. Типы стрелочных переводов и съездов: а —устройство стрелочного перевода; б-г — переводы (б — односторонний правый; в — односторонний левый; г — симметричный); д-ж — съезды (д — односторонний правый; е — односторонний левый; ж — перекрестный)

Таблица 8.1

Параметры стрелочных переводов

| Тип и типоразмер | Длина, мм | Масса, кг | Тип и типоразмер | Длина, мм | Масса, кг |

| Односторонний: | Симметричный: | ||||

| ПО718-1/2-5П ПО718-133-8П ПО718-1/4-12П ПО724-1/2-5П ПО724-1/3-8П ПО724-1/4-12П ПО733-1/4-12П ПО733-1/5-20П ПО733-1/6-30П ПО924-1/5-20П ПО924-1/4-12П ПО933-1/5-20Л ПО933-1/4-12Л ПО933-1/3-12Л | - | ПС718-1/2-8 ПС718-1/3-12 ПС724-1/2-8 ПС724-1/3-12 ЛС733-1/3-12 ПС733-1/4-20 ПС-733-1/5-30 ПС924-1/3-20 ПС924-1/3-12 ПС933-1/3-20 ПС933-1/3-12 ПС933-1/4-30 | - |

Переводные механизмы стрелочного перевода выполняют с ручным или механическим дистанционным управлением. Стрелочные переводы с механическим управлением оборудуют электромеханическим, электромагнитным (соленоидным) или гидравлическим приводом. Управление стрелочными приводами осуществляет диспетчер с пульта управления или машинист из кабины локомотива путем передачи высокочастотных сигналов на реле пускателя электромагнитного стрелочного привода.

Применяют следующие типы стрелочных переводов: переводы односторонние ПО правого П или левого Л исполнения; переводы симметричные ПС; съезды С односторонние левые или; правые и перекрестные (рис. 8.2, б—ж). Каждому типу стрелочного перевода присвоено условное обозначение, например ПО933-1/3-20П: первые буквы — тип перевода, первая цифра трехзначного числа — ширина рельсовой колеи в дециметрах, две другие цифры — тип рельса, дробное число — марка крестовины, число после дроби — радиус переводной кривой в метрах, последняя буква — исполнение перевода (правое или левое).

8.2. Укладка рельсового пути

При проведении выработок вначале укладывают временный рельсовый путь без балластного слоя, а затем по мере продвигания подготовительного забоя, если выработка используется в качестве откаточной, — постоянный рельсовый путь в следующей последовательности.

В выработке наносят маркшейдерскую ось, по которой расставляют штыри через 10—15 м. Расстояние от оси рельсового пути до стенок выработки выбирают таким, чтобы свободное расстояние между стенкой и подвижным составом с одной стороны составляло 0,2—0,25 м, а с другой стороны (для прохода людей)—0,7 м. Свободное расстояние между встречными составами в двухпутной выработке должно быть не менее 0,2 м„

На стенке выработки на высоте 1 м от головки рельсов закрепляют реперы. Затем выполняют планировку почвы, раскладывают шпалы и их концы равняют по шнуру. Число шпал на 1 км постоянного рельсового пути принимают в зависимости от сцепного веса локомотива: при откатке локомотивом со сцепным: весом 140 кН — 1700÷2000 шпал, для локомотивов с меньшим сцепным весом — 1500÷1700 шпал.

Стыки рельсов располагают на весу между сближенными шпалами или на сдвоенных шпалах (при использовании тяжелых локомотивов и большегрузных вагонеток). При соединении рельсов предусматривают зазор между их концами 3—4 мм. Рельсы закрепляют на шпалах и проверяют ширину рельсовой колеи по шаблону. Затем путь выпрямляют, засыпают между шпалами балласт, поднимают домкратами до проектного уровня и рихтуют, балласт подгребают под шпалы и подбивают его подштопками и подбойками сначала под рельсами, а затем под шпалами, которые заглубляют в балласт на ⅔ их высоты.

Допускаются уширение рельсовой колеи относительно проектной не более чем на 4 мм, сужение — не более чем на 2 мм.

После подбивки балласта производят окончательную рихтовку пути, которая заключается в передвижке рельсовых ниток до придания им строгой прямолинейности. Затем проверяют ширину рельсовой колеи по шаблону, расположение головок рельсов на одном уровне контролируют ступенчатой рейкой, а уклоны — ватерпасом.

Если рельсовый путь предназначен для откатки контактными электровозами, то с целью уменьшения сопротивления рельсовых путей стыки рельсов соединяют между собой медными перемычками, а на стрелочных переводах устанавливают обходные электросоединители.

На главных откаточных выработках продольный профиль рельсового пути выбирают с таким уклоном в сторону околоствольного двора, чтобы сила сопротивления движению порожнего состава на подъем Wгр равнялась бы силе сопротивления при движении груженого состава на спуск Wгр. Такой уклон называют уклоном равного сопротивления ip.c и определяют из соотношения Wnop = Wгр или

(Р + zG0)·(w + iр.с)·g = [P + z(G + G0)](w -ip.c)·g,

откуда

где Р — масса локомотива, т; G0 и G — масса соответственно вагонетки и перевозимого в ней груза, т; z — число вагонеток в составе; w — коэффициент сопротивления движению.

Обычно принимают ip.c = 0,003÷0,005.

На закруглениях рельсовый путь укладывают по радиусу, регламентированному правилами безопасности. Для рельсового пути с колеей 600 мм принимают радиус закругления не менее 12 м, для колеи 750 и 900 мм — не менее 20 м. Для перемещения одиночных вагонеток с малой скоростью допускается радиус закругления, равный четырехкратной длине жесткой базы подвижного состава.

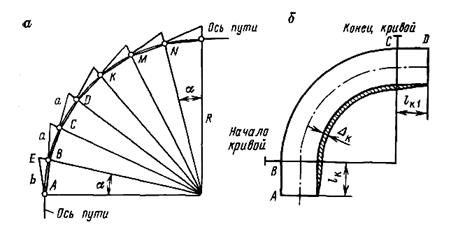

Рис 8.3. Схема укладки рельсового пути на закруглениях: а — разбивка криволинейного участка методом продолжения хорд; б — уширение рельсовой колеи

Разбивку оси криволинейного участка пути производят по методу продолженных хорд (рис. 8.3, а). Характерные точки (А, В, С и т. д.) на оси криволинейного участка определяют путем вытягивания мерной ленты (рулетки) по направлению предыдущей прямой на длину хорды b, равной 0,5; 1; 1,5 и 2 м, с последующим ее поворотом в сторону закругления на величину a = b2/R.

Во избежание зажатия реборд колес подвижного состава между рельсами, а также с целью снижения сопротивления движению и износа колес на закруглениях производят уширение колеи (рис. 8.3, б) путем отодвигания внутреннего рельса к центру кривой на величину Δк = 5÷75 мм (в зависимости от радиуса закругления и массы локомотива). На закруглениях на внутренней нитке кривой укладывают укороченные рельсы длиной (м)

Lвн = Lнар – ΔL,

где ΔL = KpLнар/R; Lнар — длина рельсов, укладываемых на наружной, кривой, м; Кр — ширина рельсовой колеи, м.

Длина (мм) переходного участка lк = (100÷300)Δк.

Для компенсации центробежной силы и сохранения устойчивости подвижного состава внешний рельс приподнимают по отношению к внутреннему рельсу на величину Δh = 15÷60 мм, зависящую от скорости движения, жесткой базы и радиусов закруглений.

На закруглениях обе рельсовые нитки через каждые 2—3 м соединяют металлическими стяжками. С целью предотвращения схода подвижного состава на кривых с радиусом закругления рельсовых путей менее 12 м внутри колеи устанавливают контррельсы.

При укладке рельсового пути применяют различные путевые приборы, приспособления и инструменты, а также грузоподъемные устройства и передвижные краны на самоходном колесно-рельсовом шасси, монтажные агрегаты типа АМШ, оборудованные подъемной телескопической стрелой, монтажной лебедкой, устройством для демонтажа рельсового пути, сварочным постом и гидрофицированным инструментом.

Наиболее универсальными являются путевые машины, например, серийно выпускаемая гидрофицированная путевая установка ПГИ-2 и путеукладочный поезд ПП-750.

Установка ПГИ-2 (рис. 8.4) включает в себя перемещаемую электровозом тележку с кузовом, в котором установлена масло-станция, пульт управления и размещены путевые гидравлические инструменты: костылезабивщик, костылевыдергиватель, кусачки, рельсогибочный пресс, рельсосверлильный станок, 2 гидродомкрата, 3 рихтовщика. Питание инструментов (кроме домкратов и рихтовщиков) производится от маслостанции по шлангам. Домкраты и рихтовщики имеют автономное питание. Кроме того, в комплект ПГИ-2 входит бункер-вагон, предназначенный для транспортирования, дозированного рассыпания и разравнивания балласта. Недостаток установки ПГИ-2 — отсутствие подъемно-рихтовочного устройства, исключающего ручной труд на операциях по подъему, сдвижке и демонтажу рельсовых путей.

Рис. 8.4. Путевая установка ПГИ-2 с набором инструмента для путевых работ: а — передвижная установка; б — костылезабивщик; в — домкрат; г — кусачки; д — рель-согибочный пресс; е — рельсосверлильный станок

Рис. 8.5. Путеукладочный поезд ПП-750 (а) и путевая машина МП-750 (б)

Рис. 8.6. Временные рельсовые пути: а — выдвижные рельсы; б — выдвижная рамка

Более совершенным по конструкции является путеукладочный поезд ПП-750 на колею 750 мм (рис. 8.5, а), в состав которого входит путевая машина 3 типа МП-750, агрегат подъемно-рихтовочный 4 типа АРП-750, вагонетка 1 с путевым инструментом, балластировочный вагон 2 и специальный контактный электровоз 5, оборудованный генераторной установкой для питания путевой машины.

Путевая машина МП-750 (рис. 8.5, б) состоит из ходовой части с платформой 1, на которой установлены грузоподъемное устройство 2 с телескопической стрелой, маслостанции 3 и кабельный барабан 4.

Подъемно-рихтовочный агрегат также состоит из ходовой части с рамой, на которой смонтированы два гидравлических цилиндра и рельсозахватные механизмы. Гидроцилиндры установлены шарнирно и могут поворачиваться независимо друг от друга в вертикальной плоскости на угол от 0 до 90°, что позволяет производить как вертикальный подъем, так и боковую сдвижку рельсошпальной решетки на расстояние до 500 мм.

Применение путеукладочного поезда позволяет механизировать примерно 80% всех операций на путевых работах в рудных шахтах и повысить производительность труда в 1,6—2 раза по сравнению с ручными путевыми работами.

Для проходки и очистки водоотводных канав применяют погрузчик ковшовый универсальный типа ПКУ, который укомплектован навесным сменным оборудованием (грейфером и крюком).

Очистку пути производят специальными путеочистительными машинами, рабочими органами которых являются барабан с резцами для рыхления слежавшегося штыба и щетки для подачи штыба сначала на скребковый конвейер, а затем в вагонетки. Питание машины осуществляется от контактной сети.

8.3. Путевое оборудование для проведения подготовительных выработок

При проведении подготовительных выработок применяют различное путевое оборудование. В качестве временных рельсовых путей, укладываемых непосредственно у забоя, используют отдельные переносные звенья — отрезки рельсов длиной 1—2 м, закрепленные на металлических шпалах, выдвижные рельсы или выдвижные рамки.

Выдвижные рельсы 1 (рис. 8.6, а) укладывают в повернутом положении внутри колеи ранее настланного пути — основных рельсов 2. Колеса погрузочной машины при погрузке породы перемещаются по шейкам выдвижных рельсов. После периодического выдвигания рельсов ковшом погрузочной машины на всю длину их поворачивают и устанавливают на шпалы, образуя обычную рельсовую колею.

Выдвижную рамку (рис. 8.6, б), изготовленную из стального проката, накладывают на рельсы. Колеса погрузочной машины перемещают по рамке. После полного выдвигания рамки вместо нее настилают отрезки рельсов.

Для обмена груженых вагонеток на порожние применяют стационарное путевое оборудование, устанавливаемое периодически через 50—100 м и более (тупиковые и замкнутые разми-новки, горизонтальные и вертикальные вагоноперестановщики, поперечные тележки), и временное (передвижные накладные разминовки, накладные плиты и др.), располагаемое ближе к подготовительному забою и перемещаемое вслед за подвиганием забоя.

Для сокращения времени обмена одиночных вагонеток применяют передвижные накладные разминовки (рис. 8.7), которые укладывают на основной рельсовый путь (без его нарушения) на расстоянии 15—20 м от подготовительного забоя. При проведении выработки это расстояние сохраняется благодаря периодическому перемещению разминовки погрузочной машиной вслед за подвиганием подготовительного забоя.

8.4. Эксплуатация рельсового пути

Эксплуатация рельсового пути осуществляется в соответствии с действующими в отрасли правилами безопасности и Инструкцией по эксплуатации и содержанию шахтных рельсовых путей.

Проверку рельсового пути в процессе эксплуатации, устранение мелких повреждений, а также текущие и капитальные ремонты выполняют специальные бригады (1—3 рабочих на 1 км пути).

Рис. 8.7. Схема обмена вагонеток с помощью накладной разминовки (а) и элементы конструкции накладной разминовки (б): 1, 2 – плиты; 3 – головки рельсов; 4 – передвижные перья; 5 – неподвижные перья

В течение определенного времени эксплуатации элементы верхнего строения рельсового пути деформируются, происходят излом рельсов, выход из строя стрелочных переводов, шпал, уширение или сужение колеи. Бригады путевых рабочих выполняют текущий ремонт, заключающийся в выборочной замене шпал, рельсов, рихтовке отдельных участков пути, и капитальный ремонт — замену шпал на всем участке пути, замену изношенных рельсов и стрелочных переводов. Рельсы Р-24 заменяют при износе головок по высоте более 12 мм, Р-33 — более 16 мм, Р-38 — более 20 мм.

Запрещается эксплуатация стрелочных переводов: при сбитых, изогнутых или неплотно прилегающих к рамному рельсу остряках; при замыкании стрелок с зазором более 4 мм между прижатым остряком и рамным рельсом; при отсутствии фиксации положения стрелок.

В откаточных выработках с целью обеспечения безопасности движения устанавливают путевые и сигнальные знаки — предупреждающие, указательные и запрещающие.

Состояние рельсового пути, зазоры и проходы в откаточных выработках проверяют: начальник внутришахтного транспорта или его заместитель — не реже одного раза в месяц; горный мастер — не менее двух раз в месяц.

При ведении путевых работ в соответствии с правилами безопасности необходимо: установить перед ремонтом сигнальные знаки с указанием номера пикета, начала и конца кривой, пересечения пути, ограничения скорости; установить световые сигналы на расстоянии не менее 80 м в обе стороны от места работы; отключить и заземлить контактный провод; применять только специальные инструменты и приспособления, предназначенные для ведения путевых работ.

Вопросы для самопроверки

1. Начертите поперечное сечение постоянного рельсового пути.

2. Опишите порядок укладки рельсового пути.

3. Начертите схему стрелочного перевода. Что такое марка крестовины?

4. Что называется уклоном рельсового пути равного сопротивления?

5. Какое путевое оборудование применяется при проведении горных выработок?

9. РУДНИЧНЫЕ ВАГОНЕТКИ

9.1. Типы рудничных вагонеток

По назначению рудничные вагонетки разделяют на грузовые — для транспортирования насыпных грузов, пассажирские — для перевозки людей, специальные вспомогательные — для транспортирования различных вспомогательных грузов, оборудования и др.

Грузовые вагонетки по конструкции кузова и способу разгрузки можно разделить на 5 основных групп:

- с глухим, жестко закрепленным кузовом (типа ВГ), разгружаемые в круговых опрокидывателях;

- с кузовом, шарнирно закрепленным на раме, и поднимающимся откидным бортом (типа ВБ), разгружаемые при наклоне кузова и подъеме борта;

- с глухим опрокидным кузовом (типа ВО), разгружаемые при опрокидывании кузова;

- с кузовом, снабженным откидными днищами (типа ВД и ВДК), разгружаемые через днище;

- с жестко закрепленным кузовом и донным скребковым конвейером (типа ВК), разгружаемые донным конвейером.

В рудных шахтах наибольшее распространение получили вагонетки типа ВГ с глухим кузовом (рис. 9.1), обладающие высокой прочностью и надежностью в работе. Недостаток их — способ разгрузки путем опрокидывания всей вагонетки, что требует наличия дополнительного механизма — кругового опрокидывателя. Вагонетки типа ВГ широко применяют для транспортирования горной массы по основным откаточным выработкам.

Рис. 9.1. Рудничные вагонетки типа ВГ с глухим кузовом

Рис. 9.2. Рудничные вагонетки типа ВБ с откидным бортом (а и б) с опрокидным кузовом (в)

Вагонетки типа ВБ имеют две конструктивные разновидности: с разгрузкой при помощи штокового опрокидывателя (рис. 9.2, а); с разгрузкой при наезде разгрузочного ролика на разгрузочную кривую (рис. 9.2, б). Кузов вагонеток типа ВБ сварной, состоящий из днища, двух торцовых и двух боковых стенок, одна из которых является откидной. Откидная стенка в верхней части крепится к рычажной системе вагонетки, образованной стойками и рычагами, а в нижней удерживается замыкающими роликами.

При разгрузке вагонеток с помощью штокового опрокидывателя рычажная система поднимает откидной борт, днище наклоняется, и горная масса высыпается в щель, образуемую между днищем кузова и приподнятым бортом. После разгрузки при опускании кузова рычажная система возвращает борт в исходное положение.

При разгрузке вагонеток путем протягивания локомотивом состава вагонеток через разгрузочное устройство (профильную шину) происходит следующее. При наезде ролика вагонетки на шину кузов наклоняется, одновременно приподнимается борт, соединенный с рамой и кузовом шарнирно-рычажной системой. При сходе ролика с шины кузов под действием собственного веса возвращается в исходное положение.

Преимущество вагонеток типа ВБ — относительно простая разгрузка, не требующая наличия опрокидывателей, недостатки — сложность конструкции, просыпь мелочи, большой коэффициент тары.

В вагонетках типа ВО (рис. 9.2, в) кузов опирается на раму секторами, на которых закреплены шипы. При разгрузке на любую сторону происходит перекатывание секторов по полкам с фиксацией шипов в отверстиях. В рабочем положении кузов фиксируется затвором, управляемым вручную. Преимущество вагонеток этого типа — возможность разгрузки в любом месте без опрокидывателя, недостатки — необходимость выполнения ручных операций, значительный коэффициент тары.

Вагонетки типа ВБ и ВО применяют на штольневых и промежуточных горизонтах рудных шахт для транспортирования горной массы на небольшие расстояния и при малых грузопотоках.

Технические характеристики грузовых вагонеток типа ВГ, ВБ и ВО, применяемых в рудных шахтах, приведены в табл. 9.1.

Таблица 9.1

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...