Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Полное сгорание ацетилена происходит по реакции

С2Н2+ 2,5О2 = 2CO2+H20 + Q. (I)

Из уравнения реакции (1) следует, что для полного сгорания одного объема ацетилена требуется 2,5 объема кислорода. Высшая теплотворная способность ацетилена при 0 0С п 760 мм рт. ст. равна QB =58 660 кДж/м3, низшая теплотворная способность при тех же условиях может быть принята QH = 55890 кДж/м3 .

Ацетилен — универсальное и самое распространенное горючее, используемое в процессах газопламенной обработки. При сгорании с кислородом он дает пламя с наиболее высокой температурой, равной 3150 °С. Достигнуть столь высокой температуры пламени при использовании других горючих не удается.

При использовании ацетилена необходимо учитывать его взрывные свойства, для того чтобы обеспечить полную безопасность работ. Следует всегда иметь в виду, что ацетилен (как и водород) относится к наиболее взрывоопасным газам. Температура самовоспламенения ацетилена находится в пределах 240—630 °С и зависит от давления и присутствия в нем различных веществ. Повышение давления существенно снижает температуру самовоспламенения ацетилена. Присутствие в ацетилене частиц других веществ увеличивает поверхность контакта и тем понижает температуру самовоспламенения.

Основной способ получения ацетилена основан на реакции взаимодействия карбида кальция с водой. Карбид кальция CaC2 — твердое вещество кристаллического строения, имеющее в изломе темно-серый или коричневый цвет. Плотность химически чистого CaQ при температуре 18 °С равна 2,22 г/см3. Реакция образования карбида кальция из окиси кальция и углерода является эндотермической и протекает при температуре 1900—2300 °С по уравнению СаО + ЗС = СаС2, + СО —452,5 кДж/моль.

Технический карбид кальция содержит 70—75% химически чистого CaС2, 17—24% СаО и различные примеси: окислы магния, алюминия, железа, соединения серы, фосфора, ферросилиций, углерод и др.

Карбид кальция чрезвычайно активно вступает во взаимодействие с водой, разлагаясь при этом с образованием газообразного ацетилена и гидрата окиси кальция (гашеной извести). Разложение карбида кальция водой протекает экзотермически: СаС2 + 2Н2О = С2Н2 + Са(ОН}2+127,4 кДж/моль.

Следовательно, для разложения 1 кг химически чистого CaC2 требуется затратить 0,562 кг воды. При этом получается 0,406 кг С2Н2 и 1,156 кг Са(ОН)2. Плотность ацетилена при 20° С и 760 мм рт. ст. равна 1.09 кг/м3; следовательно, количество ацетилена (выход ацетилена), получаемое при разложении I кг CaC2, равно 372,5 дм3/кг.

Экзотермичность реакции разложения карбида кальция создает опасность перегрева в зоне реакции. В связи с этим необходимо осуществлять ее при избытке воды и обеспечивать отвод теплоты реакции. Особенно опасны местные перегревы карбида кальция, так как при этом температура в месте его разложения может достигать 700—800° С.. При такой температуре возможна полимеризация, разложение и взрыв ацетилена, особенно при попадании воздуха в зону реакции. Поэтому необходимо в месте разложения карбида кальция поддерживать температуру не выше 1500С.

Скорость разложения карбида кальция — важный показатель для его использования в ацетиленовых генераторах — измеряется количеством ацетилена, выделившимся за время разложения 1 кг карбида кальция в течение 1 мин. Скорость разложения (л/кг-мин) зависит от сорта и грануляции карбида кальция, а также от температуры воды. Поскольку карбид кальция жадно поглощает атмосферную влагу и при этом разлагается с выделением ацетилена, его хранят и транспортируют в герметически закрытой таре: барабанах из кровельной стали или контейнерах.

Способ получения ацетилена из карбида кальция довольно громоздкий, дорогой и требующий затрат большого количества электроэнергии. За последние годы разработаны и быстро внедряются в промышленность более экономичные и высокопроизводительные способы получения ацетилена: из природного газа термо-окислительным пиролизом метана в смеси с кислородом (так называемый пиролизный ацетилен) и разложением жидких горючих {нефти, керосина) действием электродугового разряда (так называемый электропиролиз). Получение ацетилена из природного газа па 30—40% дешевле, чем из карбида кальция. Этот ацетилен по своим свойствам не отличается от ацетилена, получаемого из карбида кальция.

Хранение и транспортировка ацетилена осуществляются под давлением в баллонах, заполненных специальной пористой массой, пропитанной ацетоном — хорошим растворителем ацетилена, что позволяет существенно увеличить количество ацетилена, накачиваемого в баллон. Кроме того, ацетон снижает взрывоопасность ацетилена. Ацетон удерживается в порах массы и распределяется по всему объему баллона, это увеличивает поверхность его контакта с ацетиленом при растворении и выделении из раствора.

Ацетилен, отпускаемый потребителям в баллонах, называется растворенным ацетиленом. Максимальное давление ацетилена при заполнении баллона составляет 2,5 МПа, при отстое и охлаждении баллона до 200 С оно снижается до 1,9 МПа. При этом давлении в 40-литровый баллон вмещается 5—5,8 кг ацетилена по массе {4,6—5,3 м3 газа при 20° С и 760 мм рт. ст.).Периодически в баллон добавляют ацетон для возмещения потерь растворителя.

При производстве газопламенных работ и децентрализованном потреблении ацетилена растворенный ацетилен имеет ряд существенных преимуществ перед ацетиленом, получаемым из карбида кальций в переносных генераторах непосредственно на месте работ. При использовании баллонов взамен переносных генераторов производительность труда сварщика повышается на 20%, на 15—25% снижаются потери ацетилена, повышается оперативность и маневренность сварочного поста, удобство работы, безопасность. Кроме того, растворенный ацетилен—высококачественное горючее, содержащее минимальные количества посторонних примесей, поэтому его можно применять при выполнении особо ответственных сварочных работ.

Пористые массы для ацетиленовых баллонов должны удовлетворять следующим требованиям: надежно локализовать взрывной распад ацетилена в баллоне при давлении до 3 МПа (30 кгс'см2); не взаимодействовать с ацетиленом, ацетоном и металлом баллона; обладать достаточной механической прочностью и не разрушаться при толчках и ударах, не оседать и не образовывать пустот в баллоне; масса должна быть легкой и пористой, чтобы не уменьшать полезного объема и не увеличивать веса тары, не должна выгорать и осмоляться при обратном ударе пламени, должна обеспечивать равномерное распределение ацетона по всему объему баллона и предотвращать стекание раствора на дно балона; обеспечивать быстрое выделение ацетилена из раствора для возможности отбора газа без сильного охлаждения баллона.

В качестве пористых масс применяют такие высокопористые вещества, как: инфузорную землю, (кизельгур, диатомит), пемзу, асбест, древесный и активированный уголь, силикат кальция, углекислый магнии и др. Наибольшее применение имеют зернистые трамбованные массы и монолитные.

2. ГОРЮЧИЕ ГАЗЫ—ЗАМЕНИТЕЛИ АЦЕТИЛЕНА

Газы—заменители ацетилена могут быть использованы в тех процессах газопламенной обработки, для которых не требуется слишком высокая температура подогревающего пламени. К таким процессам относятся: сварка легкоплавких металлов (алюминия, магния н их сплавов, свинка), высоко– и низкотемпературная пайка, сварка тонколистовой стали, кислородная разделительная и поверхностная резка. Широкое применение газы-заменители находят при кислородной разделительной резке, где температура подогревающего пламени не влияет на характер протекания процесса, а лишь сказывается на длительности начального подогрева металла перед резкой. Поэтому для резки могут использоваться все газы-заменители, у которых температура пламени при сгорании в смеси с кислородом не ниже 1800—12000С, а теплотворная способность не менее 10 000 кДж/м3.

Газы-заменители, как правило, дешевле ацетилена, недефицитны и доступны для использования в районах их производства. Использование дешевых горючих газов вместо ацетилена значительно снижает стоимость газопламенной обработки и упрощает организацию работ.

Эффективность и условия использования газов-заменителей при обработке материалов газокислородным пламенем в основном определяются следующими их свойствами: низшей тепловой способностью, плотностью, температурой воспламенения и скоростью горения в смеси с кислородом; соотношением между кислородом и горючим в смеси, эффективной тепловой мощностью пламени; температурой пламени при сгорании в смеси с кислородом; удобствами и безопасностью при получении, транспортировке и использовании.

Рассмотрим некоторые, наиболее важные свойства газов-заменителей.

Низшая теплотворная способность представляет собой количество теплоты, выделяющееся при полном сгорании единицы объема или массы горючего. Для чистых углеводородов и водорода теплотворная способность является физической константой.

Для сложных газовых смесей известного состава теплотворная способность может быть подсчитана по теплотворной способности содержащихся составных частей.

Эффективная мощность пламени — это количество теплоты, вводимой в нагреваемый металл в единицу времени (кал/с). В наибольшей степени эффективная мощность пламени для данного горючего газа зависит от двух величин: соотношения кислорода и горючего газа в смеси и расхода горючего газа. Соотношение кислорода Vк и горючего газа Vг,- в смеси для различных горючих принимают следующим:

Коэффициент замены ацетилена — отношение расхода газа-заменителя V3 к расходу ацетилена Vа, при равном тепловом воздействии на нагреваемый металл —обозначается y=V3 /Vа. Для определения значения коэффициента замены пользуются графиками по которым находят расход газа-заменителя для условий, когда он при сгорании в смеси с кислородом обеспечивает эффективную мощность пламени, равною таковой для ацетилено-кислородного пламени состава: кислород/ацетилен = 1,15.

Рассмотрим основные свойства и области применения газов-заменителей.

Водород. В нормальных условиях водород представляет собой газ без цвета и запаха. Это взрывоопасный газ, способный проникать через малейшие неплотности в окружающую среду, образуя взрывоопасные смеси с воздухом. Поэтому при работе с водородом необходимо обращать особое внимание на герметичность аппаратуры и газовых коммуникаций.

Температура водородно-кислородного пламени 2000—21000 С. Его можно применять для получения высокочистых металлов в газовом пламени и для безокислительной пайки сталей.

Природный газ (метан). Состав природного газа определяется характером газового месторождения. Температура пламени при сгорании газа в смеси с кислородом равна 2100—2200° С.

Природный газ применяется при разделительной и поверхностной кислородной резке стали, сварке стали толщиной до 4—5 мм, сварке легкоплавких металлов и сплавов, пайке н других процессах газопламенной обработки, допускающих использование пламени с более низкой температурой, чем кислородно-ацетиленовое.

Пропан технический и пропанобутановая смесь. Эти газы — побочные продукты при переработке нефти. По ГОСТ 10196—62 пропан техническим состоит главным образом из пропана или из пропана и пропилена количество которых в сумме должно быть не менее 93 %. Кроме того, в нем содержится в сумме не более 4% этана, этилена и не более 3% бутана и бутилена.

Температура пламени пропана и пропанобутановой смеси при сгорании в смеси с кислородом равна 2400—25000 С и при дополнительном подогреве смеси в мундштуке может достигать 2700 СС. При повышении давления или при понижении температуры пропан, бутан и их смеси переходят в жидкое состояние, их называют тогда сжиженными газами. При температуре 20° С и давлении 760 мм рт. сг. они находятся в газообразном состоянии.

Сжиженные газы широко применяются в качестве заменителей ацетилена. Пропан, бутан и их смеси можно использовать при сварке стали толщиной до 6 мм, кислородной и кислородно-флюсовой резке (разделительной и поверхностной) сталей, наплавки и других подобных процессах.

При использовании технического пропана отбор его из газовой фазы баллона можно производить при температурах окружающей среды до минус 250 С. При пропанобутановой смеси это можно делать при окружающей температуре не ниже - +80 С. При более низких температурах применяют общий подогрев баллонов до 10—200 С.

При разделительной резке, сварке цветных металлов, пламенной закалке и папке для замены 1 т карбида кальция (что эквивалентно примерно 235 м3 ацетилена) требуется 0,3 т сжиженного газа. При поверхностной кислородной резке, сварке черных металлов, металлизации и других процессах 1 т карбида кальция заменяется 0,5 т сжиженного газа.

Коксовый и сланцевый газы. Коксовый газ получают в процессе коксования каменного угля. Сланцевый газ получают при газификации горючих сланцев.

Коксовый и сланцевый газы к постам газопламенной обработки подают по трубопроводу. Их используют при сварке легкоплавких металлов, пайке, разделительной и поверхностной кислородной и кислородно-флюсовой резке и других процессах, для которых достаточна температура пламени 20000 С.

Городской газ. Плотность городского газа 0,84—1,05 кг/м3, температура газокислородного пламени 20000 С. Области применения те же, что и для коксового.

Керосин и бензин.Температура газокислородного пламени керосин 2400–2450 бензин 2500–2600 0 С.

Керосин более безопасен в работе. Применяется только осветительный керосин по ГОСТ 4753—68. Перед заливкой в бачок керосин рекомендуется профильтровать через слой войлока и кускового едкого натра .NаОН для очистки от механических частиц, остатков смолистых веществ и обезвоживания. Керосин используют при резке стали, бензин — при резке под водой. Применение этилированного бензина запрещается.

Пиролизный и нефтяной газы. Это смеси газообразных продуктов термического разложения нефти, нефтепродуктов и мазута при температуре 720—7400 С в ретортах. Выход газа составляет 0,35 —0,4 м3 на 1 кг нефти. Состав газа зависит от состава нефти и режима ее переработки. При наполнении в баллоны газ находится частично в сжиженном состоянии. При отборе газа состав его изменяется вследствие испарения в первую очередь более летучих компонентов. Для выравнивания состава газа и предупреждения частичной конденсации в трубопроводах и шлангах перед горелкой иногда приходится устанавливать промежуточный ресивер емкостью 40 дм3, в котором газ находится под избыточным давлением 0,3—0,4 МПа (3—4 кгс/см2); из ресивера газ через регулятор давления поступает в горелку или резак. Области применения этих газов те же, что и при использовании пропана и пропанобутановых смесей. Ввиду более низкой температуры пламени пиролизный и нефтяной газы можно использовать для сварки стали толщиной не более 3 мм.

ЛЕКЦИЯ 3

СВОЙСТВА ГАЗОВОГО ПЛАМЕНИ И ЕГО ВЗАИМОДЕЙСТВИЕ С МЕТАЛЛОМ

1. ПРОЦЕСС ГОРЕНИЯ И СТРОЕНИЕ ПЛАМЕНИ

Для процессов газопламенной обработки наибольшее значение имеет процесс горения различных горючих газов и паров жидких горючих веществ в кислороде или воздухе. Горение любой газовой смеси начинается с воспламенения ее при какой-то определенной температуре, зависящей от условий процесса горения. После того как горение началось, дальнейший нагрев газа внешним источником теплоты становится излишним, так как теплота сгорания газа оказывается достаточной для поддержания горения новых порций горючей смеси.

Однако устойчивый процесс горения возможен лишь в том случае, если выделяющейся при сгорании горючей смеси теплоты достаточно и для нагрева новых порций газа, и для компенсации потерь теплоты в окружающую среду. Так, например, в трубках малых диаметров и особенно в капиллярах, где теплоотвод стенками трубки велик, горение газа невозможно.

Необходимое условие горения газа в кислороде или в воздухе — содержание горючего газа в смеси в определенных пределах, называемых пределами воспламенения. В зависимости от скорости воспламенения горючей смеси различают следующие три вида горения:

1) спокойное — со скоростью распространения пламени, не выше 10—15 м/с;

2) взрывчатое — со скоростью распространения пламени, достигающей нескольких сот метров в секунду;

3) детонационное — со скоростью распространения пламени свыше 1000 м/с. Скорость воспламенения зависит от состава газовой смеси, давления, под которым газовая смесь находится, характера и объема пространства, в котором происходит горение, термомеханических условий на его границе, от чистоты горючего газа и кислорода. С увеличением содержания в них примесей скорость воспламенения уменьшается.

Применяемые в процессах газопламенной обработки горючие газы или пары жидких горючих веществ представляют собой преимущественно смеси углеводородов с другими газами, например с окисью или двуокисью углерода. Все горючие газы, содержащие углеводороды, образуют пламя со светящимся ядром, аналогичным по строению ацетилено-кислородному пламени (рис. 35). Чем больше углерода в составе горючего газа, тем резче очерчено светящееся ядро пламени.

Кроме ацетилена, к горючим газам, образующим пламя со светящимся ядром, относятся метан, пропан, бутан, пропано-бутановые смеси, природные газы, нефтяной газ, пиролизный газ и др.

Наибольшее распространение в процессах газопламенной обработки, в особенности в процессах газовой сварки, получил ацетилен. Сварочное ацетилено-кислородное пламя принято делить на нормальное, окислительное и науглероживающее.

В сварочном пламени рассматривают три зоны: ядро, среднюю восстановительную зону и факел — окислительную зону.

Полное сгорание ацетилена в кислороде протекает по реакции

С2Н2 + 2,5О2 = 2СО2 + Н2О+1300,6 кДж/моль.

Реакции горения сварочного пламени, характеризующие начальные и конечные стадии процесса горения ацетилена в кислороде, в первом приближении можно представить протекающими в две фазы.

Очень условно и схематично первая фаза сгорания ацетилена в кислороде происходит при их поступлении из горелки в соотношении 1:1:

С2Н2 + О2 = 2СО + Н2 + 452,64 кДж/моль.

Во второй фазе сгорания горючего также условно и схематично окончательное окисление (догорание) его происходит за счет подсасывания в пламя кислорода воздуха:

2СО + Н2 + 1,5О2 = 2СОа + Н2О + + 865,54 кДж/моль.

Пламя, образуемое при сгорании ацетилена в кислороде при подаче их в горелку в пропорции 1:1, принято называть нормальным.

Однако, практически, некоторая относительно небольшая часть водорода сгорает в водяной пар за счет кислорода, поступающего из горелки; кроме того, кислород имеет примеси, поэтому нормальное пламя образуется при несколько большем количестве поступающего из горелки кислорода, а именно при соотношении смеси

Ро= 1,05–1,2.

Для окислительного пламени, например, с соотношением смеси Ро = 1,5, начальная стадия горения, соответствующая средней зоне пламени, может быть выражена реакцией

С2Н2 + 1,502 = 2СО + Н2 + 0,5О2.

В этом случае средняя (рабочая) зона пламени утрачивает свои восстановительные свойства и приобретает окислительный характер.

Для науглероживающего пламени, в частности при соотношении смеси Р0 = 0,5, реакцией, характеризующей сгорание горючего в средней зоне пламени, будет

С2Н2 + 0,502 = СО + С + Н2.

В этом случае в средней зоне пламени появляется значительное количество свободного углерода, вследствие чего она становится науглероживающей.

Современная теория горения ацетилено-кислородного пламени и пламени других углеводородных газов с кислородом, разработанная школой академика Н. Н. Семенова, рассматривает следующие основные стадии горения.

Стадия подготовки горючего к сгоранию характеризуется пирогенным разложением ацетилена в присутствии кислорода. Процесс пирогенного разложения ацетилена протекает в ядре сварочного пламени.

Простое пирогенное разложение заключается в распаде горючего при температуре 800—1250° С на составные элементы — углерод С и водород Н.С2Н2 = 2С - Н2.

В результате цепи реакций последовательного окисления и разложения образуются новые наиболее устойчивые продукты СО и Н2. Однако в действительности в процессе разложения некоторая часть ацетилена в определенный промежуток времени распадается полностью на элементы, в результате чего появляется свободный углерод в виде мельчайших раскаленных частиц сажи, окружающих тонким слоем внутреннее ядро пламени.

Таким образом, можно считать, что яркость свечения ядра пламени любого углеводородного газа обусловлена сосредоточением на периферии ядра раскаленных частиц углерода.

Стадия восстановления — средняя зона пламени характеризуется ускорением окислительных процессов и началом активного окисления СО и Н2 в углекислый газ СО2, и водяной пар Н2О.

Стадия догорания — факел пламени характеризуется протеканием интенсивного окисления продуктов пирогенного разложения ацетилена с образованием конечных продуктов горения СО2 и Н2О.

Изменение температурного состояния смеси в процессе горения может быть качественно представлено графиком на рис. В первой стадии горения (внутреннее ядро пламени) происходит повышение температуры смеси от Т0 до температуры воспламенения Тв. В стадии воспламенения (средняя зона пламени) температура резко возрастает от температуры воспламенения Те до максимальной температуры пламени ТП. В стадии догорания температура понижается.

2. ХИМИЧЕСКИЙ СОСТАВ ПЛАМЕНИ

Состав пламени в различных его частях весьма неоднороден, так как зависит от состава газовой смеси и условий подсоса воздуха, т. е. от скорости истечения смеси и давления окружающей атмосферы.

Для процесса сварки наибольшее значение имеет состав средней рабочей зоны пламени.

Химический состав пламени может быть определен экспериментально — непосредственно химическим анализом отобранных проб, или спектральным методом. Имеются также приближенные расчетные методы.

Из реакции сгорания ацетилена в кислороде объемное отношение кислорода к ацетилену должно составлять р0 = 1, однако, с учетом того, что небольшая часть водорода сгорает в водяной пар за счет кислорода горючей смеси, а также из-за загрязненности кислорода, минимальное содержание кислорода в смеси должно быть больше и соответствовать р0 = 1,05 -т- 1,1.

При недостатке кислорода пламя имеет избыток свободного углерода, который сгорает в кислороде воздуха и образует дополнительную зону в виде конуса беловатого оттенка, обрамляющего ядро пламени, способного науглероживать металл при сварке.

С учетом подсоса воздуха, в результате которого в средней зоне пламени появляется дополнительный кислород в количестве 7—10% объема кислорода, поступающего из горелки, максимально допустимое отношение кислорода к ацетилену в нормальном пламени при сварке низкоуглеродистой стали р0 = = 1,3 - 1,35. При более высоком содержании кислорода в пламени на поверхности сварочной ванны появляются белые, ярко светящиеся окисные частицы, свидетельствующие о переходе от нормального пламени к окислительному.

3. ТЕМПЕРАТУРА ПЛАМЕНИ

Температура пламени — один из важнейших параметров, определяющих его тепловые свойства. Чем выше температура, тем эффективнее нагрев и плавление металла.

Неоднородность состава пламени вдоль его оси « в поперечном сечении вызывает различие в температуре отдельных его зон. У большинства углеводородных газов наивысшая температура пламени сосредоточена в непосредственной близости от внутреннего ядра, в средней зоне пламени. Так как средняя зона, имея в своем составе окись углерода и водород, обладает к тому же и восстановительными свойствами, то сварку естественно осуществляют именно этой зоной, располагая горелку так, чтобы ядро пламени отстояло от поверхности металла на расстоянии 2— 3 мм.

Существенное влияние на температуру пламени оказывает соотношение смеси горючего газа с кислородом. С увеличением р0 максимум температуры возрастает и смещается влево, в сторону мундштука горелки, что объясняется увеличением скорости процесса горения смеси при избыточном содержании в ней кислорода

Температура ацетилено-кислородного пламени сварочной горелки с удельным расходом ацетилена 250—400 л/ч при соотношении смеси газов р0 = 1,1 - 1,2, на различных расстояниях от внутреннего ядра пламени составляет:

Расстояние, мм ....... 3 4 11 25

Температура, °С ....... 3050-3150 2850-3050 2650-2850 2450-2650

4. ТЕПЛОВОЕ ВЗАИМОДЕЙСТВИЕ ПЛАМЕНИ С МЕТАЛЛОМ

Нагрев металла пламенем обусловлен вынужденным конвективным и лучистым теплообменом между потоком горючей смеси пламени и соприкасающимся с ним участком поверхности металла. Значение лучистого теплообмена невелико и составляет 5—10% величины общего теплообмена пламени и металла. Таким образом, газовое и, в частности, сварочное пламя, являющееся местным поверхностным теплообменным источником, можно в первом приближении рассматривать как конвективный теплообменный источник.

Интенсивность вынужденного конвективного теплообмена в основном зависит от разности температур пламени и нагреваемой поверхности металла и от скорости перемещения потока пламени относительно этой поверхности.

Направленный на поверхность металла газовый поток пламени деформируется и, растекаясь, нагревает значительный по размерам участок поверхности металла. Этот участок поверхности называют пятном нагрева.

Характер распределения удельного теплового потока пламени по пятну нагрева зависит от угла наклона пламени, расстояния от сопла до нагреваемого металла и средней скорости истечения горючей смеси из сопла горелки.

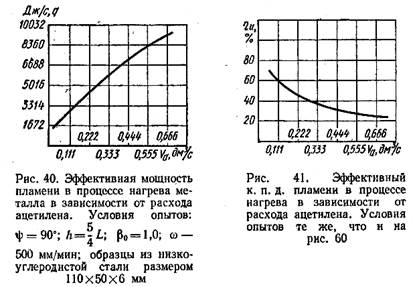

Эффективная тепловая мощность и эффективный к. п. д. пламени. Эффективная тепловая мощность пламени есть количество теплоты, вводимой пламенем в металл за единицу времени, и зависит в основном от расхода горючего газа, с увеличением которого она возрастает (рис. 40)

,

Эффективность нагрева металла газовым пламенем оценивается эффективным к. п. д. ηи представляющим собой отношение эффективной мощности пламени q, определяемой калориметрированием, к полной тепловой мощности пламени (qи), подсчитываемой по низшей теплотворности горючего:

Тепловая эффективность процесса проплавления металла сварочным пламенем. Эффективность использования вводимой в металл теплоты движущимся сварочным пламенем характеризуется термическим к. п. д. проплавления ηп, представляющим собой отношение теплоты, затрачиваемой на проплавление металла объемом (ωFпр, к полной тепловой мощности пламени qн:

ЛЕКЦИЯ 4

АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ

1. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ АЦЕТИЛЕНОВЫХ ГЕНЕРАТОРОВ

В ацетиленовых генераторах получают ацетилен из карбида кальция и воды для питания ацетиленом аппаратуры при газопламенной обработке.

ГОСТ «Генераторы ацетиленовые низкого и среднего давления» предусматривает следующие типы и системы генераторов. По давлению вырабатываемого ацетилена — два типа генераторов: низкого давления до 0,01 МПа ; среднего давления 0,01—0,07 и 0,07—0,15 МПа по способу применения — передвижные и стационарные; по способу взаимодействия карбида кальция с водой — системы генераторов: КВ — «карбид в воду», В К — «вода на карбид», с вариантами «мокрого» и «сухого» процессов, ВВ — «вытеснением воды». Допускается в одном генераторе сочетание систем, например «воды на карбид» и «вытеснения воды» такие генераторы называют комбинированными. Величина давления генератора обычно связана с его системой и производительностью.

Стационарные ацетиленовые генераторы должны быть пригодны для работы при температуре окружающей среды от 5 до 35° С, передвижные — при температуре от —25 до +40° С. В конструкции генератора должны быть предусмотрены следующие основные узлы: газообразователь, газосборник, ограничитель максимального давления, предохранительный затвор против обратного удара пламени, устройства для автоматической регулировки количества вырабатываемого ацетилена в зависимости от его потребления. Запрещены в эксплуатации передвижные генераторы с газосборником в виде плавающего колокола и генераторы, работающие по принципу погружения карбида кальция в воду. Стационарные генераторы низкого и среднего давления, а также передвижные генераторы среднего давления должны иметь манометры для измерения давления ацетилена.

Генераторы системы «карбид в воду» (КВ). Схема конструкции такого генератора показана на рис. 9. Генераторы данной системы обеспечивают наилучшие условия для разложения карбида кальция, которое происходит в избытке воды, при интенсивном отводе теплоты реакции, хорошем охлаждении и промывке ацетилена. Недостаток генераторов системы КВ состоит в значительном удельном расходе воды на реакцию и охлаждение газа, что увеличивает размеры реактора и количество отходов — жидкого раствора гидрата окиси кальция. Данная система находит применение для более крупных генераторов низкого и среднего давления производительностью ацетилена свыше 10 м3/ч.

Коэффициентом полезного использования (к. п. д.) карбида кальция называется отношение фактически полученного из генератора объема ацетилена Va к тому объему Vп, который можно получить из всего загруженного количества карбида кальция при отсутствии потерь газа.

Генераторы системы «вода на карбид» (ВК). Генераторы данной системы применяют преимущественно для передвижных аппаратов с производительностью ацетилена до 5 м3/ч. Широко используют комбинацию систем ВК и ВВ. Для стационарных генераторов системы ВК обычно используют «сухой» метод разложения карбида кальция. На рис. 10 приведена схема генератора комбинированной системы

ВК—ВВ. Карбид кальция помещают в зарядную корзину 8 реторты 7. Вода из нижнего резервуара подается через кран 6 (в генераторах среднего давления — через мембранный регулятор) в реторту. Подача воды прекращается при повышении давления газа в реторте и вытеснении части его в газосборник, отчего уровень воды опускается ниже уровня крана 6. Интенсивность газообразования в реторте также снижается вследствие вытеснения части воды из нее в конусообразный сосуд 3.

По мере расходования газа давление в газосборнике и реторте понижается, вода из сосуда 3 вновь контактирует с карбидом кальция. В реторту начинает поступать свежая вода из нижнего резервуара корпуса генератора; вследствие этого усиливается процесс разложения карбида кальция и давление в газосборнике вновь поднимается. Таким образом, автоматически регулируется скорость разложения карбида кальция в реторте в зависимости от отбора ацетилена из газосборника генератора.

Генераторы системы ВК и комбинированные имеют худшие условия для охлаждения реакционной зоны по сравнению с системой КВ. Поэтому температуру воды в них допускают до 90° С. Так как карбид кальция при разложении не перемешивается, то к. п. д. карбида в них также ниже и не превышает 0,8—0,9. Генераторы не позволяют значительно форсировать их работу ввиду опасности перегрева карбида кальция и ацетилена в реторте. Преимущество этих генераторов — несложность конструкции, незначительное количество отходов и простота обслуживания.

Генераторы системы «вытеснения воды» (ВВ). Эта система нашла применение преимущественно в передвижных аппаратах низкого и среднего давления производительностью не свыше 5 м3/ч.

Корпус генератора системы ВВ типа АСМ-1,25-3 (рис. 11) состоит из двух состыкованных частей: промывателя 1 и газообразователя 4. Верхнее днище 5 имеет горловину, через которую вставлена корзина 6 с карбидом кальция, закрепленная на крышке 7 винтом 8 и рычагом 9. Пространство между корпусом газообразователя и шахтой 10 образует газовую подушку, обеспечивающую колебания уровня воды в газообразователе при изменении в нем давления ацетилена. Стакан 11, надетый на трубку 12 для отвода ацетилена из газообразователя, служит для предотвращения попадания в промыватель пены и известкового ила. Нижний конец трубки 12 опущен в промыватель 1. Воду в промыватель и газообразователь заливают через горловину шахты.

При опускании корзины 6 с карбидом кальция в воду, заполняющую шахту, и последующем закрывании крышки 7 образующийся ацетилен проходит по трубке 12 в промыватель, пробулькивает через слой воды в нем, охлаждается при этом и через клапан 3 по шлангу 2 идет в водяной затвор 13, а затем — в горелку или резак. Генератор имеет манометр 14 и рукоятки 15. При работе зимой на генератор надевают утепляющий чехол, предохраняющий воду от замерзания.

Генератор АСМ-1-66 имеет производительность 1,25 м3/ч, рабочее давление 0,01 — 0,03 МПа, максимальное давление 0,15 МПа и предназначен для использования карбида кальция грануляции 25/80 мм. Единовременная загрузка карбида кальция 2,2 кг, емкость по воде 36 л; количество заливаемой воды: в промыватель 5л, в газообразователь 9 л. Генератор может работать в зимних условиях, для чего применяют утепляющий чехол.

Генераторы системы «вытеснения воды» (ВВ) имеют те же преимущества и недостатки, что и генераторы системы «вода на карбид» (ВК); поэтому они также находят применение лишь при небольшой производительности и работах в условиях передвижных постов для газопламенной обработки.

Генераторы для сухого процесса разложения карбида кальция. В этих генераторах карбид кальция разлагается в строго дозируемом количестве воды, которая в распыленном виде подается через сопла в реакционное пространство. Это количество воды примерно вдвое больше теоретически необходимого для разложения карбида кальция. В процессе разложения карбид кальция интенсивно перемешивается. Для поглощения теплоты реакции избыточная вода доводится до состояния пара.

В генераторе сухого типа (рис. 12) карбид кальция из бункера 5 непрерывно подается шнековым питателем 2 во вращающийся сетчатый барабан 7, в котором подвергается разложению, водой, подаваемой струями через сопла коллектора 8. Сухой гидрат окиси кальция ссыпается в бункер 15. Получаемый ацетилен проходит промыватель 11 и осушитель 13, а затем по трубе 12 подается в сеть потребления.

Генераторы для использования карбидной пыли и мелочи. Карбидная пыль и мелочь разлагаются с очень большой скоростью, почти мгновенно. Это связано с опасностью спекания образующегося известкового ила, перегревом и, как следствие, со взрывчатым распадом ацетилена. Для разложения карбидной пыли и мелочи применяют специальные генераторы «вода на карбид», в которых подача пыли и мелочи производится мелкими порциями с помощью шнекового питателя. В момент падения пыли в реакционное пространство она обильно орошается водой, а в самом газообразователе интенсивно перемешивается мешалками. Избыток жидкого ила непрерывно удаляется путем слива через гидрозатвор. Для предохранения от проникновения воздуха в реактор при загрузке его карбидом устанавливают двойной бункер со шлюзовым затвором между верхней и нижней частями бункера (рис. 13).

2. АВТОМАТИЗИРОВАННЫЕ АЦЕТИЛЕНОВЫЕ УСТАНОВКИ

Для механизации и автоматизации тяжелых и трудоемких работ (вскрытие барабанов с кар

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...