Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ОБРАТНЫЙ УДАР ПЛАМЕНИ И ПРЕДОХРАНИТЕЛЬНЫЕ ЗАТВОРЫ

Обратный удар пламени. Обратным ударом называется проникновение фронта горения пламени внутрь каналов сопла горелки или резака и распространение его навстречу потоку горючей смеси.

Возможность обратного удара пламени в основном определяется соотношением между скоростью истечения смеси и так называемой нормальной скоростью воспламенения смеси.

Нормальной скоростью воспламенения или скоростью горения называется скорость распространения пламени, направленная перпендикулярно поверхности фронта пламени в данной точке.

Как показывает практика, при температуре смеси 250° С скорость воспламенения резко возрастает, и обратный удар пламени может наступить при более высоких скоростях истечения смеси из сопла. Увеличение содержания кислорода в горючей смеси также повышает нижний предел средней скорости истечения смеси, при котором возможны обратный удар пламени или хлопки.

Предохранительные затворы. Средством защиты ацетиленового генератора или трубопровода горючего газа от проникновения в них обратного удара пламени служат предохранительные затворы. Применяют различные предохранительные затворы: гидравлические (водяные) и сухие (огнепреградители); постовые и центральные; низкого и среднего давления включаемые между горелкой или резаком и источником поступления горючего газа (генератором, трубопроводом).

На рис. 32 показана конструкция водяного затвора низкого давления постового типа.

Сухие затворы (огнепреградители) устанавливают на баллонах и газопитающих сетях (рис. 34). Они состоят из корпуса, обратного клапана и пламягасящей пористой вставки. Для газов-заменителей используют затворы, в которых пламягасящая вставка отсутствует и функции защиты газопровода выполняет шариковый обратный клапан.

КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛОВ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

ЛЕКЦИЯ 6,7

ОСНОВЫ ТЕОРИИ ГАЗОВОЙ РАЗДЕЛИТЕЛЬНОЙ РЕЗКИ

1. ОПРЕДЕЛЕНИЕ, КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ СПОСОБОВ РЕЗКИ

Процесс кислородной резки металлов основан на сгорании (интенсивном окислении) металлов в струе кислорода и принудительном удалении этой струей образующихся окислов.

В отличие от резки металлов процесс кислородной резки неметаллических материалов (бетона, шлака, огнеупоров) основан на сгорании в кислородной струе металлических порошков, вводимых в зону резки, расплавлении выделенной теплотой неметалла и последующем удалении расплава струей кислорода.

По направленности кислородной струи, ее кинетической энергии и форме образуемых резов кислородную резку можно разделить на два основных способа: резку разделительную, образующую сквозные разрезы, и резку поверхностную (строжку или обточку), при которой на поверхности материала образуются канавки округлой формы.

При газовой (кислородной) и кислородно-флюсовой резке непрерывный подогрев металла осуществляется газовым пламенем, а при кислородно-дуговой и плазменно-кислородной резке в первом случае — дугой, а во втором — проникающей дугой и плазмой.

При резке кислородным или порошково-кислородным копьем подогрев металла требуется лишь в начале процесса резки.

Кислородная резка находит широкое применение во всех областях металлургической и металлообрабатывающей промышленности.

Особенно широкое применение нашла ручная разделительная резка стали при раскрое листов, при резке профильного металла, при вырезке деталей простого и сложного контуров.

Значительное распространение получила также машинная кислородная резка, осуществляемая на полуавтоматах и на автоматах, позволяющих копировать контуры чертежа или шаблона с помощью механических, электромагнитных или фотокопировальных головок. При малых сериях или штучном производстве плоских деталей из листовых сталей, когда изготовление штампов не окупается, кислородная машинная резка имеет самое широкое применение. Кислородная (газовая или кислородно-флюсовая) машинная резка с успехом заменяет также и строгальные операции, в частности операцию скоса кромок листов под сварку, где производительность ее во много раз выше производительности других способов.

Достаточно широкое распространение имеет также и поверхностная кислородная резка, основная область применения которой — заводы черной металлургии, где этот вид резки применяется для удаления поверхностных дефектов литья и проката.

Применение копьевой резки до последнего времени в нашей стране ограничивалось образованием (прожиганием) леток в металлургических печах, отверстий в стальных блоках при взрывных работах и т. п. В последние годы копьевая резка находит применение также при разделительной резке. Особенно перспективно порошково-кислородное копье, позволяющее осуществлять разделительную резку не только металлов и сочетаний металлов с огнеупорами, но и чисто неметаллических материалов, таких как бетон, металлургические шлаки и огнеупоры.

Весьма большое распространение в черной металлургии получила также поверхностная воздушно-дуговая резка, а в машиностроительной промышленности и в судостроении разделительная резка плазменной проникающей дугой для раскроя алюминиевых сплавов, коррозионно-стойких сталей и сплавов меди.

2. СУЩНОСТЬ ПРОЦЕССА

Процесс газовой (кислородной) резки основан на сгорании (интенсивном окислении) металла в струе кислорода и принудительном удалении этой струей образующихся окислов.

При резке стали сгорание железа в кислороде протекает по реакциям

так как при высоких температурах в зоне реакции резки образуются все три окисла железа.

Нагрев металла производят подогревающим пламенем резака, образуемым при сгорании горючего газа в кислороде. Когда температура нагрева металла достигнет величины, достаточной для воспламенения металла в кислороде, пускают струю технически чистого (99,0 — 99,8%) кислорода и начинают процесс резки.

Этот кислород, выходящий обычно из центрального канала мундштука и идущий непосредственно на окисление металла и удаление окислов, принято называть режущим в отличие от кислорода подогревающего пламени, выходящего в смеси с горючим газом из подогревающих сопл.

Направленный на нагретый участок металла режущий кислород немедленно вызывает интенсивнее окисление металла в верхнем слое, образуя на поверхности сильно перегретую закись железа и под ней слой оплавленного металла. Вытесненные струей в разрез расплавленные окислы нагревают нижележащий слой металла, создавая условия для его интенсивного окисления и т. д. В результате, процесс интенсивного окисления распространяется на всю толщину листа или заготовки. Образующиеся при сгорании металла окислы, будучи расплавленными, увлекаются струей режущего кислорода и удаляются из зоны резки.

3. МЕХАНИЗМ ОКИСЛЕНИЯ ЖЕЛЕЗА ПРИ КИСЛОРОДНОЙ РЕЗКЕ СТАЛИ

По гипотезе, принятой в настоящее время, о конвективной передаче кислорода к поверхности режущей струи он проходит через ламинарный поверхностный слой струи, образуемый содержащимися в кислороде инертными газами (азотом, аргоном, окисью углерода и др.), и через слой шлака, стекающего по поверхности кромки реза к неокисленному металлу. При этом предполагается, что кислород через шлаковую пленку переходит в металл обменными реакциями и что окисление металла носит избирательный характер с преимущественным окислением участков стали, богатых железом и бедных углеродом.

Приведенная гипотеза допускает следующее: 1) интенсивного окисления (горения) металла в твердой фазе не происходит; 2) твердая поверхностная пленка окислов железа при кислородной резке защищает металл и препятствует контакту его с кислородом; 3) процесс горения железа начинается и поддерживается лишь после перехода пленки окислов в жидкое состояние при температурах 1330—1350 °С.

4. ОТСТАВАНИЕ В ПРОЦЕССЕ РЕЗКИ

В процессе газовой разделительной резки, в особенности при резке стали большой толщины, окисление металла по толщине происходит неравномерно — верхние слои металла окисляются и выносятся кислородной струей раньше, чем нижние (рис. 82). В результате этого даже при строго вертикальном направлении струи происходит отклонение передней грани реза от вертикали.

Сгорание (интенсивное окисление) железа происходит не по всей фронтальной части цилиндрической кислородной струи, перемещаемой вперед в направлении резки и ограничиваемой стенками реза, а стадийно (ступенчато) в направлении режущей струи кислорода (рис. 83).

В первой стадии процесса край кислородной струи попадает на нагретый подогревающим пламенем до температуры воспламенения участок поверхности металла, в результате чего на этом участке образуется сильно перегретая закись железа, а под ней — оплавленный металл.

В последующих стадиях FеО и металлический расплав давлением кислорода вытесняются вниз и фронтальным давлением струи назад, за струю, в результате чего фронт окисления железа по передней (лобовой) грани реза в нижних слоях металла смещается в сторону, обратную направлению резки, и отстает от окисления металла у верхней кромки.

Основной и единственной причиной отставания, объясняющей тот факт, что при прочих равных условиях величина отставания сохраняется одинаковой по всей длине реза, является стадийное окисление металла по толщине.

Величина же отставания зависит от целого ряда других факторов: отсутствия непосредственного подогрева нижних слоев металла подогревающим пламенем; относительной, загрязненности режущей струи, увлекающей за собой выделяющиеся при плавлении и окислении металла газы; падения кинетической энергии кислородной струи по мере удаления от режущего сопла и увеличения диаметра струи из-за ее конусности, приводящего к увеличению ширины реза у нижней кромки и, следовательно, к увеличению в нижних слоях объема сжигаемого и удаляемого струей металла, требующего большей затраты времени.

В значительной мере величина отставания зависит от толщины металла и скорости резки, возрастая с увеличением этих параметров.

5. ПОДОГРЕВАЮЩЕЕ ПЛАМЯ И НАГРЕВ МЕТАЛЛА ДО ВОСПЛАМЕНЕНИЯ

Для начала процесса резки металл должен быть нагрет до температуры воспламенения в кислороде (температуры начала интенсивного окисления), при резке низкоуглеродистой стали —до температуры 1350—1360 °С.

Устанавливаемая при резке мощность подогревающего пламени зависит от рода горючего газа и от толщины разрезаемого металла. В значительно меньшей степени она зависит от химического состава разрезаемой стали.

В момент начала газовой резки подогрев металла в начальной точке реза до воспламенения осуществляется исключительно теплотой подогревающего пламени, причем в зависимости от рода горючего газа, температуры пламени и теплоты его сгорания в кислороде время начального подогрева может быть различным.

Однако при установившемся процессе резки тепловой мощности пламени газа-заменителя оказывается достаточно для эффективного нагрева металла, в связи с чем скорость резки при использовании этих газов обычно не ниже, чем при ацетилено-кислородном пламени. В то же время большое преимущество газов-заменителей — их низкая стоимость и недефицитность.

Расстояние от подогревающего сопла до металла. Так как максимальная температура пламени имеет место в его средней зоне — на расстоянии 2—3 мм от его внутреннего ядра, то для достижения наиболее интенсивного концентрированного нагрева расстояние от сопла до поверхности металла при резке стали должно составлять

1 = 1 + 3, где / — длина ядра пламени, мм.

Состояние поверхности металла. В значительной мере эффективность нагрева металла пламенем как в начале, так и в процессе резки зависит от чистоты поверхности разрезаемого металла. Наличие на поверхности металла окалины, шлака и других загрязнений изолирует металл от непосредственного воздействия пламени и препятствует быстрому нагреву его до температуры воспламенения.

Особенно большим препятствием для начала процесса резки является окалина вследствие малой теплопроводности.

6. РЕЖУЩИЕ КИСЛОРОДНЫЕ СТРУИ И СОПЛА

Процесс газовой резки требует вполне определенного количества кислорода. Недостаток кислорода приводит к неполному сгоранию железа и недостаточно интенсивному удалению окислов. Избыток кислорода охлаждает металл.

Количество проходящего через сопло кислорода зависит от скорости истечения струи, определяемой конструкцией (формой) сопла, его наименьшим (критическим) сечением и давлением кислорода.

Истекающая из режущего сопла струя кислорода должна вызывать непрерывное окисление металла по всей толщине разрезаемого листа или заготовки, причем скорость перемещения режущего сопла вдоль линии реза должна соответствовать скорости окисления металла по толщине.

В значительной мере скорость окисления металла по толщине зависит от скорости истечения кислородной струи. Кислородная струя должна интенсивно удалять из зоны резки образующиеся при сгорании- металла окислы, для чего также необходима высокая скорость истечения струи.

Струя кислорода должна обеспечивать равномерную ширину реза по толщине разрезаемого металла и минимально возможную величину отставания, для чего необходимо сохранение цилиндрической формы струи по всей ее длине в пределах толщины разрезаемой стали.

В соплах с каналами цилиндрической формы, когда избыточное, давление кислорода на выходе в сопло больше 87 618 Па (0,893 ат) — а это имеет место в подавляющем большинстве случаев резки, расширение газа в устье канала сопла не полное и давление в нем больше давления окружающей атмосферы. Расширение кислорода происходит вне сопла и его струя менее направленная, чем при истечении из расширяющихся сопл при тех же давлениях кислорода

Расширяющиеся сопла при их рациональной форме и длине и при соответствующем давлении кислорода обеспечивают полное расширение газа в устье канала сопла, т. е. полное превращение потенциальной энергии газа в кинетическую, в результате чего отсутствуют затраты энергии на расширение струи на выходе из сопла; вся энергия струи идет только на увеличение скорости истечения кислорода, на увеличение длины струи и ее пробивной способности.

Суживающиеся сопла не обеспечивают сверхзвуковой скорости истечения кислорода и работают на дозвуковой или звуковой скорости истечения газа. Однако эти сопла менее чувствительны к изменению рабочего давления и при низких давлениях кислорода, не создавая подсоса воздуха, обеспечивают необходимую кинетическую энергию и пробивную способность струи.

Выбор формы сопла и рабочего давления кислорода при резке в большей мере зависит от толщины разрезаемой стали.

7. ВЛИЯНИЕ ЧИСТОТЫ КИСЛОРОДА НА КАЧЕСТВО И ПРОИЗВОДИТЕЛЬНОСТЬ РЕЗКИ

Для процесса газовой резки чистота режущего кислорода — один из главнейших факторов, определяющих качество разрезанных кромок, производительность процесса и удельный расход кислорода.

С понижением чистоты кислорода процесс окисления железа замедляется, а продолжительность резки и удельный расход кислорода возрастают. Принято считать, что с понижением чистоты кислорода на 1% (в пределах 99,5—97,5) возрастает продолжительность резки (на 10—15%) и удельный расход кислорода (на 25—35%).

Помимо влияния на производительность резки и расход газа пониженная чистота кислорода влияет на качество кромок реза и, в частности, на образование на поверхности кромок привариваемого к ним, трудно отделимого грата.

Применять для резки кислород чистотой ниже 97,0% из-за низкого качества кромок реза не рекомендуется. Опыт показывает, что наиболее высокой эффективности процесса разделительной резки стали и наибольшей чистоты поверхности кромок, свободных от грата, достигают при использовании кислорода наибольшей практически достижимой чистоты (99,8%).

8. РАЗРЕЗАЕМОСТЬ МЕТАЛЛОВ

Подвергаемый газовой резке металл должен удовлетворять ряду определенных условий (требований).

I. Температура плавления металла должна быть выше температуры воспламенения его в кислороде (температуры начала интенсивного окисления металла). В противном случае металл под действием подогревающего пламени резака будет плавиться и принудительно удаляться кислородной струей без необходимого окисления, характеризующего процесс газовой резки. При этих условиях шлак не образуется, и расплавляемый металл, трудно удаляемый кислородной струей, будет образовывать на кромках реза наплывы. При этом производительность процесса крайне низкая, рез большой ширины и исключительно неровный.

II. Температура плавления металла должна быть выше температуры плавления образуемых в процессе резки окислов.

III. Тепловой эффект образования окисла металла должен быть достаточно высоким. Это условие диктуется тем, что при резке стали подогревающее пламя резака сообщает металлу сравнительно небольшую часть теплоты — около 5—30% ее общего количества, выделяемого в процессе резки. Основное же количество теплоты (70—95%) выделяется при окислении металла.

IV. Консистенция образующихся окислов должна быть жидкой, т. е. появляющиеся при резке шлаки должны быть жидкотекучими. Это условие хорошо выполняется при резке низко- и среднеуглеродистой стали, низколегированной стали и титановых сплавов.

Газовая резка сплавов, содержащих высокий процент кремния или хрома сильно затруднена или невозможна. Так, например, невозможна резка серого чугуна, содержащего высокий процент

кремния (до .3,5—4,5%), окись которого (5Ю2) сильно повышает вязкость шлака (см. условие I).

V. Теплопроводность металла должна быть возможно низкой. В противном случае бывает трудно, а иногда и невозможно (при большой массе высокотеплопроводного металла) достигнуть концентрированного нагрева металла.

Анализируя приведенные выше условия газовой резки, можно констатировать, что всем этим условиям хорошо удовлетворяет чистое железо и низкоуглеродистая сталь. С повышением содержания углерода в стали способность ее поддаваться газовой резке падает.

Опыт показывает, что углеродистые стали по разрезаемости (с учетом качества) можно делить на следующие четыре группы.

1. Низкоуглеродистая сталь, содержащая до 0,20-—0,25% С, режется хорошо и не требует ни предварительного подогрева, ни последующей (после резки) термообработки.

2. Среднеуглеродистая сталь, содержащая 0,25—0,5% С, режется удовлетворительно, но во избежание возможной подкалки кромок, а иногда и образования трещин при жестком закреплении разрезаемого листа или наличии резких переходов в контуре вырезаемых деталей, приводящих к концентрации напряжений, требует предварительного (до 300° С) или сопутствующего подогрева.

3. Высокоуглеродистая сталь, содержащая 0,5—0,7% С, режется плохо, образуя рез с зашлакованными и оплавленными кромками (обычно с приваренным гратом). Резку такой стали рекомендуется производить с предварительным подогревом до температуры не ниже 300° С.

4. Высокоуглеродистая инструментальная сталь, содержащая 0,7—1,2% С, режется очень плохо и во всех случаях требует предварительного подогрева до температуры 600—650° С. Резка такой стали связана с сильным зашлаковыванием и оплавлением кромок и образованием на кромках большого количества трудно отделимого грата. Сталь, содержащая более 1,2% С, газовой резке не поддается.

Легированные стали по разрезаемости можно делить на две группы: 1) низколегированные, содержащие незначительное количество углерода и легирующих элементов, при котором эквивалент углерода Сэкв «с; 0,45; в этом случае резка возможна без подогрева; 2) среднелегированные, содержащие повышенное количество углерода и легирующих примесей, при котором эквивалент углерода Сэкв > 0,45; такие стали требуют предварительного или сопутствующего подогрева.

10. ВЛИЯНИЕ ПРИМЕСЕЙ В СТАЛИ НА ПРОЦЕСС РЕЗКИ

Содержащиеся в стали примеси, как правило, оказывают влияние на процесс резки. Некоторые из них, не влияя на процесс отрицательно, вызывают повышенную склонность кромок реза к закалке; некоторые же замедляют процесс или, образуя вязкие шлаки, делают резку практически невозможной.

Весьма важно сочетание примесей в стали, а именно: содержит ли сталь только одну примесь в повышенном количестве или наряду с этой примесью содержит повышенные количества других примесей, тоже влияющих на процесс резки.

Углерод сильно влияет на процесс резки. Даже при низком содержании углерода в стали, около 0,15—0,18%, в особенности при резке больших толщин из-за избирательного окисления железа и перехода .углерода в шлак кромки реза обогащаются углеродом и приобретают склонность к закалке. Еще большее количество углерода в стали приводит к увеличению его содержания в кромках реза, что еще больше способствует их закалке или придает кромкам свойства высокоуглеродистого сплава с ледебуритной структурой (при С =г 2%).

Углерод, снижая температуру плавления стали и повышая температуру ее воспламенения в кислороде, препятствует процессу резки тем, что способствует повышению количества несгоревшего железа в шлаке, привариваемого к кромкам и затрудняющего удаление шлака из образуемого разреза.

Марганец по своим теплофизическим свойствам близок к железу и низкоуглеродистой стали. При содержании марганца до 4% сталь режется хорошо. При более высоком содержании марганца (до 14%) процесс резки протекает несколько хуже, но все же удовлетворительно. Основное затруднение при резке марганцовистых сталей с повышенным содержанием углерода —- их склонность к образованию закалочных трещин, в связи с чем резку этих сталей рекомендуется производить с предварительным подогревом до температуры ~ 300° С.

Кремний в количествах, в которых он содержится в низкоуглеродистой или низколегированной стали, на процесс резки не влияет. Кремний незначительно влияет на процесс резки и в том случае, когда содержание его в стали достигает 1,5—2%. Однако при содержании его свыше 4—5% из-за чрезмерной вязкости шлака, богатого окислом кремния (SiO2), рез зашлаковывается и процесс резки весьма затрудняется или становится вовсе невозможным.

Сера и фосфор в тех незначительных количествах, в которых эти вредные примеси содержатся в стали, на процесс резки не влияют.

Хром, так же как примесь кремния, в стали повышает вязкость шлака, и уже при его содержании до 2—3% способствует зашлаковыванию кромок реза. При содержании до 4—5% Сг, когда на нагреваемой поверхности стали присутствуют отдельные разобщенные окисные частицы, процесс резки еще возможен. Однако при более высоком содержании хрома вся поверхность стали оказывается покрытой тугоплавкой окисной пленкой (/Плсг.о3 = 2200° С), изолирующей сталь от контакта с кислородом, в связи с чем резка становится невозможной.

Хром способствует также прокаливаемости стали при резке, и при неблагоприятных условиях охлаждения (резкие переходы в сечениях, прямые углы линии реза и др.) образованию глубоких трещин.

Никель, имея высокую упругость диссоциаций окисла (Ni0), т. е. обладая низким сродством с кислородом, весьма слабо окисляется кислородной струей при резке, чем и объясняется невозможность газовой резки этого металла. Однако, присутствуя в стали кгк примесь, никель при содержании его до 6—7% процессу газовой резки стали заметно не препятствует. Значительно хуже процесс резки протекает при высоком содержании никеля, достигающем 30%. В этом случае благодаря избирательному окислению компонентов стали образуемый при резке шлак содержит участки, богатые оплавленным, но не окисленным никелем, выносимым кислородной струей из реза и частично остающимся на разрезанных кромках.

Молибден в тех малых количествах (0,15—0,25%), в которых он содержится в низколегированных конструкционных сталях, на процесс резки не влияет. Он не оказывает заметного влияния и при более высоком содержании (до 0,6—0,9%) при резке специальных молибденовых и хромомолибденовых сталей, однако даже при низком его содержании в стали резко повышается прокаливаемость кромок реза и их склонность к образованию трешин.

Вольфрам при обычном содержании в специальных сталях (до 1,0—1,4%) на процесс резки заметно не влияет. Однако подобно хрому и молибдену вольфрам увеличивает прокаливаемость стали в зоне теплового влияния резки и ее склонность к образованию глубоких трещин.

Ванадий в незначительных количествах, в которых он присутствует в стали, на процесс резки не влияет.

Медь и алюминий в незначительных количествах, в которых эти элементы могут иногда содержаться в низколегированных сталях, на процесс резки не влияют.

11. ВЛИЯНИЕ РАЗДЕЛИТЕЛЬНОЙ РЕЗКИ НА СТРУКТУРУ И МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ

Тепловое воздействие резки на структуру и механические свойства (твердость) металла в примыкающих к кромке слоях зависит прежде всего от толщины разрезаемой стали и ее химического состава.

Сообщенная металлу процессом резки теплота слагается из теплоты подогревающего пламени и теплоты, выделяемой при окислении кислородной струей железа и содержащихся в стали примесей. Значительная часть теплоты, идущая на нагрев металла в объеме реза, выносится из разреза с расплавленным шлаком, однако другая, меньшая, ее часть передается кромкам разрезаемого металла. При этом металл кромки реза нагревается выше критической точки Ас3, а затем быстро охлаждается за счет отвода теплоты в более холодные соседние слои металла и за счет охлаждающего действия кислородной струи, способствующего интенсивной теплоотдаче в окружающую среду.

Простая низкоуглеродистая сталь закалке при резке практически не поддается. Тепловое влияние резки на структуру этой стали при условии содержания в ней .менее 0,2% С сказывается главным образом на изменении величины зерна. При резке сталей с повышенным содержанием углерода или легирующих примесей из-за их большой прокаливаемости изменение структуры происходит на большую глубину от кромки реза, чем в низкоуглеродистых сталях. Наиболее вероятно образование трещин при резке закаливающихся сталей большой толщины, при сложных контурах реза, с прямыми и острыми углами. Резка сталей в закаленном состоянии без отжига или нормализации перед резкой также способствует возникновению в металле трещин. Кромки реза обогащаются углеродом даже при низком содержании этого элемента в стали, причем наиболее сильное науглероживание кромки наблюдается в ее нижней части, где содержание углерода может достигать 0,3—0,75%, в зависимости от толщины стали, содержащей всего 0,15—0,25% С. Таким образом, металл кромки почти всегда склонен к закалке, которая в зависимости от содержания углерода и легирующих примесей в стали и от скорости охлаждения может давать различные закалочные структуры, обладающие различной твердостью.

ЛЕКЦИЯ 8

ТЕХНОЛОГИЯ ГАЗОВОЙ РАЗДЕЛИТЕЛЬНОЙ РЕЗКИ

1. ТЕХНИКА РЕЗКИ

Подготовка стали перед резкой. Если поступающая на резку сталь находится в закаленном состоянии, то ее перед резкой необходимо термически обработать: отжечь при температуре 600° С или отпустить. В противном случае напряжения закалки, суммируясь с напряжениями, возникающими при резке, могут достигнуть чрезмерно большой величины и послужить причиной образования трещин. Поверхность разрезаемого листа стали должна быть очищена от окалины, ржавчины, масла и грязи. Особенно тщательно следует очищать поверхность стали от окалины, изолирующей металл от непосредственного контакта с пламенем и режущей струей кислорода

Начало резки. Процесс резки начинают с нагрева металла с поверхности в начальной точке реза до температуры воспламенения металла в кислороде, точнее — до температуры начала интенсивного окисления металла. После пуска кислородной струи и начала непрерывного окисления металла по толщине резак перемещают по линии реза.

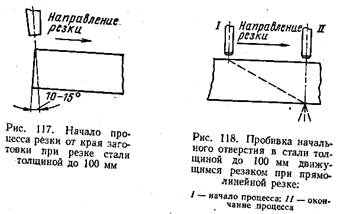

При резке стали толщиной до 30 мм мундштук резака в начале процесса резки может быть установлен вертикально или с небольшим наклоном на угол 5—10° в сторону, обратную направлению резки. При резке стали сравнительно большой толщины (до 100 мм) мундштук резака в начале процесса устанавливают под углом 10—15° (рис. 117).

Положение резака в процессе резки. При прямолинейной резке стали толщиной до 30 мм режущее сопло резака целесообразно наклонять на угол 20—30° от вертикали в сторону, обратную направлению резки (рис. 121). В этом случае направленная под углом кислородная струя смывает с передней грани разреза образующиеся при окислении стали жидкие шлаки.

Процесс механизированной скоростной резки листовой стали следует производить с наклоном режущего сопла на угол до 45° и с подогревом режущего кислорода, что способствует существенному повышению производительности процесса. Сравнительные данные о скорости механизированной резки листовой низкоуглеродистой стали вертикально расположенным соплом

и соплом, наклоненным на угол 45°, приведены на рис. 122. При криволинейной ручной или машинной резке стали любой толщины режущее сопло резака всегда необходимо располагать перпендикулярно к поверхности металла; при прямолинейной же резке стали толщиной свыше 30 мм — с небольшим наклоном на угол 5—10° от вертикали в сторону, обратную направлению резки (рис. 123).

Режимы резки. Скорость перемещения резака в процессе резки — один из главнейших параметров режима, определяющих качество разрезанных кромок и производительность процесса. В большой мере от скорости резки зависит степень прорезания металла по толщине и величина отставания.

3. ПАКЕТНАЯ РЕЗКА СТАЛИ

Сущность процесса газовой пакетной резки состоит в том, что разрезаемые листы, число которых при малой толщине металла может составлять 25—50 шт. и более, собирают в пакет, стягиваемый струбцинами или специальным зажимным приспособлением, и разрезают за один проход резака (рис. 124).

Для пакетной резки кислородом обычного давления, применяемой, как правило, при малой толщине отдельных листов пакета, необходимо плотное прижатие листов друг к другу, для чего используют струбцины и другие зажимные приспособления, обеспечивающие минимальный зазор между листами. Максимальная толщина отдельных листов пакета в этом случае не превышает 4—6 мм при общей толщине пакета не более 100 мм.

Пакетную резку кислородом пониженного давления можно производить как при плотно сжатом пакете, так и при наличии зазоров между отдельными листами, иногда достигающих 3,5—4 мм (при толщине отдельных листов 3—5 мм). В этом случае, не требующем принудительного сжатия листов, толщина отдельных листов пакета может достигать 30 мм и более. Однако в связи с возможной деформацией листов при резке пакета в свободном состоянии желательно

зажатие листов хотя бы со стороны, противоположной началу резки (рис. 125).

Независимо от давления режущего кислорода разрезаемые в пакете листы должны быть тщательно выровнены, причем если резку начинают от края пакета, листы желательно собирать в соответствии со схемой рис. 126. Если же резку начинают внутри контура пакета, то необходимо рассверливание начального отверстия в точке начала резки на обрези с последующим выводом резака на контурную линию вырезаемой детали или высверливание отверстия строго на контурной линии. В последнем случае диаметр начального отверстия должен быть равен ширине реза (или меньше ее).

Мощность подогревающего пламени, а также расход и давление режущего кислорода при пакетной резке устанавливают по суммарной толщине пакета. Скорость резки пакета несколько меньше скорости однослойной резки стали той же толщины.

Независимо от способа газовой пакетной резки (кислородом низкого или относительно высокого давления) пакетная резка имеет весьма ограниченное применение в промышленности. Объясняется это тем, что, с одной стороны, этот способ требует специальных зажимных приспособлений, а с другой — повышает возможность получения высокого процента брака, так как даже при незначительном отклонении кислородной струи или возникновении хлопков и обратных ударов пламени, приводящих к выплескам металла и прекращению процесса резки, дефектными могут оказаться не один лист, а все листы пакета.

6. РЕЗКА ЛИСТОВЫХ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ

Процесс газовой резки низколегированных конструкционных сталей не встречает никаких технологических трудностей, режимы их резки те же, что и для простой низкоуглеродистой стали. Однако в случаях, если в стали содержатся в повышенном количестве такие примеси, как хром или кремний, технологически процесс резки стали сильно осложняется зашлаковыванием кромок.

Газовая резка конструкционных сталей осложняется их склонностью к закалке, затрудняющей последующую механическую обработку кромок и в некоторых случаях приводящей к образованию трещин.

|

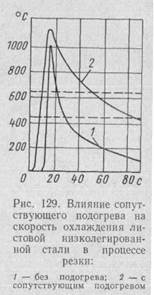

Предварительный подогрев конструкционной стали перед газовой резкой имеет практический смысл только при резке изделий малых размеров и изделий или заготовок, обладающих значительной массой и благодаря этому медленно остывающих. При сравнительно малой толщине листов (порядка 4—6 мм), целесообразно применять сопутствующий подогрев многопламенной горелкой.

Для сопутствующего подогрева, способствующего поднятию температур вблизи линии реза всего на несколько десятков градусов, можно использовать линейные и кольцевые многопламенные горелки. Линейные горелки применяют при прямолинейных резах, кольцевые — при вырезке фигурных деталей.

Однако в связи с тем, что сопутствующий подогрев связан с излишним расходом газов (расход ацетилена возрастает на 600—1000 л/ч), рекомендовать его следует только в случае выполнения резки исключительно ответственных изделий, когда недопустима закалка кромок.

Если кромки вырезаемого изделия должны подвергаться последующей механической обработке, а сопутствующий подогреве может быть применен из-за сравнительно большой толщины стали (свыше 6—8 мм),можно произвести отжиг или отпуск изделия в термической печи.

7. ДЕФОРМАЦИИ ПРИ РЕЗКЕ

Точность газовой резки характеризуется соответствием размеров вырезанной детали заданным чертежным размерам и чистотой (степенью шероховатости) поверхности разрезанных кромок.

Возможны два основных случая газовой резки: резка как заготовительная операция и резка как операция изготовления деталей в окончательный размер без последующей механической обработки.

В качестве заготовительной операции газовую резку применяют: а) при подготовке деталей под сварку, б) при вырезке деталей под станочную обработку режущим инструментом или абразивами.

Как операцию изготовления деталей в окончательный размер без последующей механической обработки газовую резку применяют: а) при вырезке деталей, контуры которых не сопрягаются со смежными деталями.

Деформация листа и вырезаемой из него детали обусловлена значительной величиной внутренних напряжений, вызываемых местным и неравномерным по отношению ко всему листу нагревом при резаке. Как и при сварке, величина возникающих в металле напряжений определяется характером температурного поля, величиной температуры и градиента ее изменения в направлении линии реза и поперек нее, а также жесткостью разрезаемого листа стали.

Так как напряжения при резке в зоне, примыкающей к резу, всегда превышают предел текучести то пластическая деформация приводит к образованию остаточных деформаций и напряжений.

При резке сравнительно толстых листов стали основное внимание обычно уделяется деформациям, возникающим в плоскости листа, и прежде всего деформациям изгиба; при резке тонколистовой стали большую величину могут иметь и деформации из плоскости листа, т. е. коробление.

Большое разнообразие случаев резки не позволяет выработать общих мер борьбы с деформациями листа и вырезаемых из него деталей: в

Последнее изменение этой страницы: 2016-06-09

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...