Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Рабочий процесс барабанного колодочного тормозного механизма.

Лекция Тормозное управление

Требования, классификация применяемость

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы ГОСТ 22895-77 и международными правилами (Правила № 13 ЕЭК ООН).

Требования к тормозным системам следующие:

- минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ 22895-77 для пассажирских автомобилей категорий M1, M2, M3 и грузовых автомобилей категорий N1, N2, N3 в зависимости от типа испытаний;

- сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

- стабильность тормозных свойств при неоднократных торможениях;

- минимальное время срабатывания тормозного привода;

- силовое следящее действие тормозного привода, т. е. пропорциональность между усилием на педали и приводным моментом;

- малая работа управления тормозными системами - усилие на тормозной педали в зависимости от назначения автотранспортного средства должно лежать в пределах 500...700 Н (низший предел для легковых автомобилей); ход тормозной педали 80...180 мм;

- отсутствие органолептических явлений (слуховых, обонятельных);

- надежность всех элементов тормозных систем; основные элементы (тормознаяпедаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса; должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы;

- общие требования.

В соответствии с ГОСТ 22895-77 тормозное управление должно включать следующие тормозные системы:

1. Рабочую;

2. Запасную;

3. Стояночную;

4. Вспомогательную (тормоз - замедлитель), обязательную для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше 12 т, предназначенную для торможения на затяжных спусках и поддерживающую скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км.

Каждая из перечисленных тормозных систем включает один или несколько тормозных механизмов и тормозной привод.

В зависимости от принципа действия тормозные механизмы автомобилей могут быть:

- механическими (фрикционными);

- гидравлическими;

- электрическими.

Наиболее распространенными на автомобилях являются фрикционные тормозные механизмы, которые классифицируются по следующим признакам:

1. По расположению:

- колесные;

- трансмиссионные.

2. По форме поверхностей трения:

- дисковые;

- барабанные (колодочные, ленточные)

На легковых автомобилях большого класса часто используются только дисковые тормозные механизмы. На легковых автомобилях малого и среднего классов чаще всего используются дисковые тормозные механизмы на передних колесах и барабанные колодочные на задних колесах.

На грузовых автомобилях независимо от их грузоподъемности устанавливают барабанные колодочные тормозные механизмы. Лишь в последние годы наметилась тенденция использования дисковых тормозных механизмов для грузовых автомобилей.

Барабанные ленточные тормозные механизмы в качестве колесных в настоящее время совсем не применяют. В редких случаях их используют как трансмиссионные для стояночной тормозной системы (автомобили семейства МАЗ, БелАЗ-540).

Гидравлические и электрические тормозные механизмы используют как тормоза-замедлители. На ряде автомобилей тормозом-замедлителем является двигатель, выпускная труба которого перекрывается специальной заслонкой. Кроме того, замедление может быть осуществлено при переводе двигателя в компрессорный режим.

Для экстренного торможения на скоростных и гоночных автомобилях иногда меняют особые закрылки, увеличивающие воздушное сопротивление, или используют специальные парашюты (внеколесное торможение).

В зависимости от тормозные приводы автомобилей делятся на:

1. По принципу действия:

- механические;

- гидравлические;

- пневматические;

- электрические;

-комбинированные.

2. По наличию усилителя:

- с усилителем;

- без усилителя.

Механический тормозной привод используют в качестве обязательного приводастояночной тормозной системы.

Тормозной гидропривод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

На легковых автомобилях в зависимости от их класса возможны варианты привода с усилителем или без него. На грузовых автомобилях в гидроприводе устанавливают вакуумный усилитель.

Тормозной пневмопривод применяют для автомобилей большой грузоподъемности, кроме того, на этих автомобилей может быть использован комбинированный тормозной привод. В последние годы находит применение электропневматический тормозной привод.

Тормозные механизмы

Для оценки конструктивных схем тормозных механизмов служат следующие критерии:

Коэффициент тормозной эффективности.

Отношение тормозного момента, создаваемого тормозным механизмом, к условному приводному моменту:

где Мтор - тормозной момент;

- сумма приводных сил;

- сумма приводных сил;

- радиус приложения результирующей силы трения (в барабанных тормозных механизмах - радиус барабана rБ, в дисковых - средний радиус накладки rСР).

- радиус приложения результирующей силы трения (в барабанных тормозных механизмах - радиус барабана rБ, в дисковых - средний радиус накладки rСР).

Тормозная эффективность должна оцениваться раздельно при движении вперед и назад.

Стабильность.

Этот критерий характеризует зависимость коэффициента тормозной эффективности от изменения коэффициента трения. Эта зависимость представляется графиком статической характеристики тормозного механизма. Лучшей стабильностью обладают тормозные механизмы, характеризуемые линейной зависимостью.

Уравновешенность.

Уравновешенными являются тормозные механизмы, в которых силы трения не создают нагрузку на подшипники колеса.

Для оценки конкретных конструкций тормозных механизмов необходимо дополнительно пользоваться расчетными нормативами (давление на колодки, нагрев барабана и др.).

2.1. Дисковые тормозные механизмы:

Дисковые тормозные механизмы применяются главным образом на легковых автомобилях: на автомобилях большого класса на всех колесах; на автомобилях малого и среднего классов - в большинстве случаев только на передних колесах (на задних колесах применяются барабанные тормозные механизмы).

В последние годы дисковые тормозные механизмы нашли также применение на грузовых автомобилях ряда зарубежных фирм.

Дисковые тормозные механизмы могут выполняться с неподвижной и плавающей скобой. Конструкция тормозного механизма с неподвижной скобой приведена на рис.1а. Тормозной диск закреплен на ступице переднего колеса, а скоба, выполненная из чугуна, крепится при помощи кронштейна на фланце поворотного кулака. Тормозные колодки помещены в пазах скобы 2. В скобе 2 по обе стороны тормозного диска размещены два рабочих тормозных цилиндра, сообщающихся между собой при помощи соединительной трубки 5. Установленные в цилиндрах поршни 7 уплотняются резиновыми кольцами 6, которые благодаря своей упругости возвращают поршни в исходное положение при растормаживании. В то же время при износе накладок 3 они позволяют поршню переместиться в новое положение. Такое автоматическое регулирование зазора возможно, так как зазор мал (порядка 0,1 мм). При этом повышаются требования к точности изготовления и установки тормозного диска.

Рис.1. Дисковые тормозные механизмы:

а - с неподвижной скобой; б - с плавающей скобой, в - схема установки с неподвижной и плавающей скобой;

1 - тормозной диск; 2 - скоба; 3 - тормозные накладки; 4 - пальцы установки колодок; 5- соединительная трубка; 6- резиновое кольцо; 7 – поршни.

При раздельном или дублированном приводе передних и задних тормозных механизмов часто в скобе размещают по два цилиндра с каждой стороны («Моск-вич-2140»).

В дисковом тормозном механизме с плавающей скобой (рис.1б) скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В этом случае цилиндр (в некоторых конструкциях - два или три) расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы в противоположную сторону, благодаря чему обе колодки прижимаются к тормозному диску. Плавающая скоба имеет значительно меньшую ширину по сравнению с неподвижной, что позволяет легко обеспечить отрицательное плечо обкатки (рис.1в). В тормозных механизмах с плавающей скобой ход поршня в 2 раза больше, чем в тормозных механизмах с неподвижной скобой.

Появились конструкции дисковых тормозных механизмов с качающейся на маятниковом подвесе скобой и односторонним расположением цилиндра (цилиндров). Такая конструкция исключает возможность заедания скобы, наблюдающегося иногда в конструкциях с плавающей скобой.

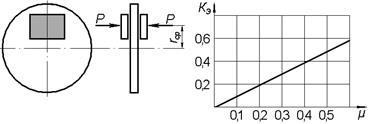

Схема и статическая характеристика дискового тормозного механизма приведены на рис.2.

Рис.2. Схема и статическая характеристика дискового тормозного

механизма

Для него тормозной момент:

Тогда коэффициент эффективности определяется:

где μ - расчетный коэффициент трения.

Из этого можно заключить, что эффективность дискового тормозного механизма зависит от коэффициента трения μ. Так, при расчетном коэффициенте трения μ = 0,35 тормозной момент примерно в 3 раза меньше приводного момента.

Основными достоинствами дискового тормозного механизма являются:

- его хорошая стабильность, что отражено в статической характеристике, которая имеет линейный характер.

- возможность получения необходимого тормозного момента за счет увеличения приводных сил в результате применения рабочих цилиндров большего диаметра или усилителя;

- меньшая чувствительность к попаданию на накладки воды, по сравнению с барабанными тормозными механизмами (давление накладок в 3...4 раза превосходит давление накладок барабанного тормозного механизма, что объясняется их меньшей площадью);

- возможность увеличения передаточного числа тормозного привода благодаря малому ходу поршня;

- хорошее охлаждение тормозного диска, так как тормозной механизм открыт для более интенсивного охлаждения;

- меньшая масса по сравнению с барабанными.

Дисковый тормозной механизм неуравновешенный, так как при торможении создается дополнительная сила, нагружающая подшипники колеса. Несколько компенсировать этот недостаток можно поместив скобу за центром колеса. Следует также отметить, что в дисковом тормозном механизме тормозные накладки изнашиваются более интенсивно, чем в барабанном, поэтому необходима более частая смена колодок. Конструкции дисковых тормозных механизмов предусматривают легкую и быструю смену тормозных колодок.

Барабанные тормозные механизмы

Регуляторы тормозных сил

Регуляторы тормозных сил устанавливаются в автомобилях с тормозным как гидро-, так и пневмоприводом.

Основное назначение регулятора - ограничение тормозных сил на задних колесах для предотвращения их юза и возможного заноса. Иногда с целью сохранения управляемости на дорогах с низким коэффициентом сцепления регулятор тормозных сил дополнительно устанавливают в приводе к тормозным механизмам передних колес.

Оптимальное распределение тормозных сил Ртор1 и Ртор2 между передними и задними колесами, обеспечивающее минимальный тормозной путь (максимальную эффективность), получается при максимально возможных по условиям сцепления тормозных силах на колесах и может быть определено по формуле:

где Rz1 и Rz2 - нормальные реакции на передних и задних колесах;

а и b - расстояние от центра масс до передней и задней осей;

jх - коэффициент сцепления;

hд - высота центра масс.

Приведенное отношение зависит от коэффициента сцепления и от полезной нагрузки, так как при изменении нагрузки меняется также положение центра масс.

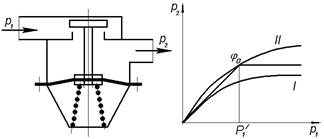

График зависимости тормозных сил Ртор2 и давления р2 в тормозном приводе на колеса задней осиот тормозных сил Ртор1 и давления р1 в приводе передних колес для груженого (кривая //) и негруженого (кривая /) автомобиля представлен на рис.9.).

Рис.9. Оптимальное распределение тормозных сил:

/ - без груза; // - с грузом

Кривые параболического вида отражают оптимальное распределение тормозных сил, обеспечивающее минимальный тормозной путь. Штриховая прямая показывает связь между давлениями в приводах передних и задних колес при отсутствии регулятора тормозных сил. Поскольку давления в них одинаковы, то прямая имеет угол наклона 45°, если масштаб координатных осей одинаков, как это принято в данном случае. Из графика видно, что в значительном диапазоне имеет место перетормаживание (Ртор > R∙jх) задних колес, особенно для негруженого автомобиля, что может привести к заносу. Отсюда возникает необходимость регулирования тормозных сил.

Существующие регуляторы тормозных сил можно разделить на две группы: статические и динамические.

Статические регуляторы ограничивают давление в той ветви тормозного привода, где установлен регулятор, только в зависимости от командного давления, т. е. от давления, создаваемого нажатием на тормозную педаль. Динамические регуляторы ограничивают давление в тормозном приводе в зависимости не только от командного давления, но и от изменения нагрузки на задние колеса.

Статические регуляторы.

Статические регуляторы могут быть с клапаном - ограничителем давления (отсечным клапаном) и с пропорциональным клапаном.

Схема регулятора с отсечным клапаном приведена на рис.__.

Рис.10. Схема и статическая характеристика регулятора тормозных сил

с отсечным клапаном:

/ -- без груза; // - с грузом

Здесь же приведен график зависимости давления р2 в тормозном приводе задних колес от командного давления р1 (в приводе передних колес). Этот график называется статической характеристикой регулятора (регуляторная характеристика) тормозных сил. Пока отсечной клапан открыт, p2 = p1. При некотором командном давлении (на графике  ) отсечной клапан закрывается, и давление p2 в тормозном приводе задних колес остается постоянным. Как видно из графика, такой регулятор обеспечивает опережающее блокирование передних колес при полной нагрузке автомобиля и недотормаживание задних колес во всем диапазоне значений командного давления. Однако у недогруженного автомобиля почти во всем диапазоне будет наблюдаться перетормаживание задних колес.

) отсечной клапан закрывается, и давление p2 в тормозном приводе задних колес остается постоянным. Как видно из графика, такой регулятор обеспечивает опережающее блокирование передних колес при полной нагрузке автомобиля и недотормаживание задних колес во всем диапазоне значений командного давления. Однако у недогруженного автомобиля почти во всем диапазоне будет наблюдаться перетормаживание задних колес.

Регулятор с клапаном - ограничителем устанавливается в тормозном приводе передних колес некоторых автомобилей (автомобили КамАЗ) для сохранения управляемости на дорогах с малым коэффициентом сцепления.

Регулятор не должен допускать блокирования передних колес при служебном торможении. Схема и регуляторная характеристика клапана-ограничителя, устанавливаемого на автомобилях КамАЗ, показаны на рис.11.

Рис.11. Схема и статическая характеристика клапана-ограничителя

давления

В этой конструкции клапан - ограничитель объединен в одном корпусе 2с клапаном быстрого растормаживания. На схеме автомобиль расторможен. Большой поршень 4под действием пружины 3находится в верхнем положении, двойной клапан поднят, а клапан сжатого воздуха 7 пружиной 8прижат к седлу.

Атмосферный клапан 9сообщает тормозные камеры передних колес, присоединенных трубопроводом к выводу 1, с атмосферой через вывод 10.При торможении к выводу 5 от тормозного крана поступает сжатый воздух, который перемещает ступенчатый поршень 6вниз. Вместе со ступенчатым поршнем вниз перемещается двойной клапан; атмосферный клапан 9 закрывает вывод 10, прерывая связь с атмосферой, а клапан 7 открывается, сообщая полость Бс полостью А. При этом сжатый воздух через вывод 1поступает к тормозным камерам передних колес. Сжатый воздух будет поступать к тормозным камерам до тех пор, пока давление снизу на ступенчатый поршень 6не создаст усилия, равного усилию на ступенчатый поршень сверху. В равновесном состоянии оба клапана будут закрыты. Равновесное состояние зависит от соотношения площадей ступенчатого поршня:

,

,

В данном клапане - ограничителе давления отношение площадей  1,75. Это отношение позволяет сохранить равновесие до командного давления р1 = 0,35 МПа, после чего рост командного давления, преодолевая усилие пружины 3, заставляет большой поршень перемещаться вниз, создавая дополнительное усилие на ступенчатый поршень 6, вследствие чего равновесие наступает при больших значениях командного давления и давления в полости Б:

1,75. Это отношение позволяет сохранить равновесие до командного давления р1 = 0,35 МПа, после чего рост командного давления, преодолевая усилие пружины 3, заставляет большой поршень перемещаться вниз, создавая дополнительное усилие на ступенчатый поршень 6, вследствие чего равновесие наступает при больших значениях командного давления и давления в полости Б:

;

;

где Рпр - усилие пружины 3.

При командном давлении p1 = 0,6 МПа ступенчатый поршень останавливается, упираясь в выступ корпуса 2, клапан 7 сжатого воздуха остается постоянно открытым, давление в полостях А и Бодинаковое. При растормаживании давление в полости Аснижается и поршни перемещаются вверх под действием давления в полости Б. При этом двойной клапан перемещается вверх, выпуская сжатый воздух в атмосферу из тормозных камер передних колес. Таким образом, клапан 9выполняет функцию ускорительного клапана, так как значительно сокращает путь сжатого воздуха из тормозных камер в атмосферу.

Статический регулятор с пропорциональным клапаном (рис.12.)

Рис.12. Схема и статическая характеристика статического регулятора

тормозных сил с пропорциональным клапаном:

/ - без груза; // - с грузом

Статический регулятор поддерживает одинаковое давление в тормозном приводе передних и задних колес, так как дифференциальный поршень пружиной поднят в верхнее положение и выступ корпуса открывает шариковый клапан. При увеличении командного давления дифференциальный поршень под действием разности усилий, действующих сверху и снизу, опускается, а шариковый клапан закрывается; давление в тормозном приводе задних колес останется постоянным до тех пор, пока командное давление не увеличится. При увеличении командного давления дифференциальный поршень вновь поднимается, и давление повышается до тех пор, пока усилие сверху на дифференциальном поршне не превысит усилия снизу. При этом давление в тормозном приводе задних колес будет меньше командного давления.

В момент закрытия шарикового клапана:

где Рпр - усилие пружины поршня.

Командное давление, при котором начинает прерываться связь главного тормозного цилиндра с тормозным приводом задних колес, соответствует точке j0 на кривой оптимального распределения тормозных давлений. Регулирование давлений в тормозных цилиндрах, начинается при давлении  . Исходя из условий равновесия дифференциального поршня при закрытом шариковом клапане, можно найти закон изменения давления в тормозном приводе задних колес:

. Исходя из условий равновесия дифференциального поршня при закрытом шариковом клапане, можно найти закон изменения давления в тормозном приводе задних колес:

Как видно из последнего уравнения, давление в тормозном приводе задних колес увеличивается пропорционально росту командного давления. Наклон регуляторной прямой (передаточное отношение регулятора) определяется отношением площадей дифференциального поршня. Статическая характеристика показывает, что рассмотренный регулятор хорошо выполняет свое назначение при груженом автомобиле. Однако при негруженом автомобиле использование этого регулятора приведет к перетормаживанию задних колес. Такие регуляторы допустимы только на автомобилях, где нагрузка в процессе эксплуатации меняется незначительно.

Динамические регуляторы.

Конструктивно динамические регуляторы могут быть трех вариантов: с отсечным клапаном, с пропорциональным клапаном и лучевые.

Динамические регуляторы с отсечным клапаном не получили распространения, так как их применение приводит к значительному недоиспользованию сцепных свойств задних колес, что снижает тормозную эффективность. Статическая характеристика регулятора приведена на рис.13.

Рис.13. Статическая характеристика динамического регулятора

тормозных сил с отсечным клапаном:

/ - без груза; // - с: грузом

Динамический регулятор с пропорциональным клапаном (рис.14) широко применяется на легковых автомобилях с тормозным гидроприводом.

Рис.14. Схема и характеристика динамического регулятора с

пропорциональным клапаном

Этот регулятор отличается от статического регулятора с пропорциональным клапаном наличием упругой связи между дифференциальным поршнем и задним мостом автомобиля. На схеме эта связь представлена в виде пружины, воздействующей на дифференциальный поршень с усилием Рр. Корпус регулятора закреплен на кузове так же, как при любом другом типе регулятора. До командных давлений  и

и  , соответствующих

, соответствующих  для груженого автомобиля и

для груженого автомобиля и  для негруженого, давление в выходном канале равно командному, так как поршень находится в верхнем положении. При дальнейшем росте командного давления давление в тормозном приводе задних колес будет зависеть не только от командного давления, но и от изменения нагрузки на задний мост. Нагрузка на задний мост зависит как от массы груза в кузове, так и от замедления автомобиля при торможении. При изменении нагрузки изменяется деформация пружины (Рр), усилие которой передается на дифференциальный поршень.

для негруженого, давление в выходном канале равно командному, так как поршень находится в верхнем положении. При дальнейшем росте командного давления давление в тормозном приводе задних колес будет зависеть не только от командного давления, но и от изменения нагрузки на задний мост. Нагрузка на задний мост зависит как от массы груза в кузове, так и от замедления автомобиля при торможении. При изменении нагрузки изменяется деформация пружины (Рр), усилие которой передается на дифференциальный поршень.

Условие равновесия сил, действующих на дифференциальный поршень:

Отсюда можно получить зависимость давления в тормозном приводе задних колес от командного давления и нагрузки на задние колеса:

Чем меньше нагрузка на задний мост, тем раньше включается регулятор. Наклон регуляторных прямых определяется отношением площадей дифференциального поршня и не зависит от нагрузки на задний мост, а расположение прямых зависит от этой нагрузки: чем больше нагрузка, тем выше располагается регуляторная прямая.

При диагональном тормозном приводе регулятор тормозных сил должен располагаться автономно в каждом контуре. Обычно оба регулятора размещают в общем корпусе. На рис.15 приведена конструкция регулятора тормозных сил автомобиля ВАЗ-2108. При исправных обоих контурах оба регулятора, связанные толкателем 2,работают как регуляторы с пропорциональным клапаном. При выходе из строя диагонали привода к левому колесу клапан 3работает как отсечной.

Рис.15. Регулятор тормозных сил автомобиля ВАЗ-2108

1 - дифференциальный поршень регулятора в приводе к правому заднему колесу;

2 - толкатель; 3- клапан регулятора в приводе к левому заднему колесу; А - Г – камеры.

Динамический регулятор тормозных сил с пропорциональным клапаном хорошо выполняет свою функцию при установке его на легковой автомобиль, где разница масс в нагруженном состоянии и без нагрузки не столь велика, как у грузового автомобиля. У грузового автомобиля эта разница значительна, и применение описанного регулятора может привести к перетормаживанию задних колес автомобиля при его торможении без груза в кузове. Для грузового автомобиля требуется регулятор тормозных сил, обеспечивающий регулирование во всем диапазоне нагрузок. Такому требованию удовлетворяют лучевые регуляторы.

Лучевой регулятор тормозных сил (рис.16) предназначен для тормозного пневмопривода.

Рис.16. Схема и статическая характеристика лучевого регулятора

тормозных сил для пневмопривода

На схеме показано положение, когда торможение отсутствует. Тормозные камеры через вывод В, трубчатый толкатель 4 (торец толкателя не касается клапана 1) вывод Б сообщается с атмосферой.

В корпусе 10регулятора зажаты края мембраны 6. В центре мембраны закреплен пластмассовый поршень 2. Поршень имеет радиально расположенные ребра 3. В верхней части корпуса регулятора имеются ребра 5, которые входят между ребрами поршня.

При торможении командное давление  (вывод А) заставляет поршень 2и мембрану 6, закрепленную на поршне и корпусе, опускаться. При этом поршень садится на полый толкатель 4, прерывая связь тормозных камер с атмосферой. Дальнейшее опускание поршня 2 вызывает открытие клапана 1, вследствие чего сжатый воздух начинает поступать через вывод Вв тормозные камеры. Одновременно сжатый воздух поступает в полость под мембрану 6, и мембрана вместе с поршнем поднимается до тех пор, пока клапан 1 не закроется, оставаясь лежать на толкателе 4.

(вывод А) заставляет поршень 2и мембрану 6, закрепленную на поршне и корпусе, опускаться. При этом поршень садится на полый толкатель 4, прерывая связь тормозных камер с атмосферой. Дальнейшее опускание поршня 2 вызывает открытие клапана 1, вследствие чего сжатый воздух начинает поступать через вывод Вв тормозные камеры. Одновременно сжатый воздух поступает в полость под мембрану 6, и мембрана вместе с поршнем поднимается до тех пор, пока клапан 1 не закроется, оставаясь лежать на толкателе 4.

Закрытие клапана будет соответствовать равновесному положению поршня, при котором усилие, создаваемое сжатым воздухом на поршень сверху, станет равным усилию, создаваемому сжатым воздухом на мембрану снизу. Соотношение давлений при этом будет определяться соотношением площади поршня и эффективной площади мембраны, которая переменна и зависит от положения поршня. Когда поршень находится в крайнем верхнем положении, ребра поршня не касаются мембраны, которая в этом случае полностью лежит на ребрах корпуса. В этом положении ее эффективная площадь пренебрежимо мала. При опускании поршня его ребра начинают опираться на мембрану, которая при этом отходит от ребер корпуса,- эффективная площадь увеличивается.

При полной нагрузке автомобиля рычажный привод регулятора, воздействующий при помощи кулачка 7 на полый толкатель 4, переместит его в верхнее положение. В этом положении открытие клапана 1 произойдет при верхнем положении поршня, характеризуемом минимальной эффективной площадью мембраны. Поэтому равновесное положение будет достигнуто при максимально возможном давлении под мембраной. При уменьшении нагрузки, когда расстояние между регулятором, закрепленным на кузове, и задним мостом увеличивается, рычажный привод регулятора заставляет кулачок 7 опускаться вместе с толкателем 4. При торможении для открытия клапана 1 поршень вместе с мембраной должен опуститься вслед за толкателем. Следовательно, равновесное положение будет достигнуто при большей эффективной площади мембраны, что соответствует определенному соотношению давлений в выводах А и В. Например, при торможении автомобиля без нагрузки давление в выводе Вможет быть в 3 раза меньше давления в выводе А.

Равновесное состояние, когда клапан 1 закрывается, определяется выражением:

где dп - диаметр поршня 2;

dм- диаметр мембраны 7;

k - коэффициент пропорциональности, определяющий активную площадь мембраны.

Передаточное отношение регулятора характеризуется тангенсом угла наклона регуляторной прямой

Соединительная трубка 9служит для подвода сжатого воздуха под плунжер 8и прижатия его к кулачку 7 для поддержания постоянного контакта с полым толкателем.

Лучевой регулятор тормозных сил для тормозного гидропривода (рис.17.) грузовых автомобилей применяется сравнительно редко.

Рис.17. Схема лучевого регулятора тормозных сил для гидропривода

На схеме показано отторможенное состояние, когда тормозные цилиндры у тормозных механизмов задних колес сообщаются с главным тормозным цилиндром через открытый клапан 2.

При торможении командное давление р1 действует на поршни 1 и 3усилиями, пропорциональными их площади. Большой поршень 3опускается, позволяя клапану 2закрыться. Дальнейшее повышение командного давления р1 при неизменном р2 заставляет малый поршень 1 опуститься, поворачивая коромысло 4относительно опоры на ползуне 5. Правый конец коромысла через шток поднимает большой поршень 3, который, упираясь в наконечник клапана 2, открывает его. Дальнейшее повышение командного давления приводит к повторению описанного процесса.

Равновесное состояние (без учета усилий пружин и реакции клапанов), характеризуемое закрытием клапана 2, описывается равенством:

где d1 - диаметр малого поршня 1;

d2 - диаметр большого поршня 3;

ℓ1 и ℓ2 - плечи коромысла.

Из равенства видно, что зависимость p2 = f(p1) при принятых допущениях линейна. Передаточное отношение регулятора, характеризуемое углом наклона регулярной прямой:

При  клапан 2будет постоянно открыт и р1 = р2.

клапан 2будет постоянно открыт и р1 = р2.

Это соответствует полной нагрузке автомобиля.

Лекция Тормозное управление

Требования, классификация применяемость

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы ГОСТ 22895-77 и международными правилами (Правила № 13 ЕЭК ООН).

Требования к тормозным системам следующие:

- минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ 22895-77 для пассажирских автомобилей категорий M1, M2, M3 и грузовых автомобилей категорий N1, N2, N3 в зависимости от типа испытаний;

- сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

- стабильность тормозных свойств при неоднократных торможениях;

- минимальное время срабатывания тормозного привода;

- силовое следящее действие тормозного привода, т. е. пропорциональность между усилием на педали и приводным моментом;

- малая работа управления тормозными системами - усилие на тормозной педали в зависимости от назначения автотранспортного средства должно лежать в пределах 500...700 Н (низший предел для легковых автомобилей); ход тормозной педали 80...180 мм;

- отсутствие органолептических явлений (слуховых, обонятельных);

- надежность всех элементов тормозных систем; основные элементы (тормознаяпедаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса; должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы;

- общие требования.

В соответствии с ГОСТ 22895-77 тормозное управление должно включать следующие тормозные системы:

1. Рабочую;

2. Запасную;

3. Стояночную;

4. Вспомогательную (тормоз - замедлитель), обязательную для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше 12 т, предназначенную для торможения на затяжных спусках и поддерживающую скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км.

Каждая из перечисленных тормозных систем включает один или несколько тормозных механизмов и тормозной привод.

В зависимости от принципа действия тормозные механизмы автомобилей могут быть:

- механическими (фрикционными);

- гидравлическими;

- электрическими.

Наиболее распространенными на автомобилях являются фрикционные тормозные механизмы, которые классифицируются по следующим признакам:

1. По расположению:

- колесные;

- трансмиссионные.

2. По форме поверхностей трения:

- дисковые;

- барабанные (колодочные, ленточные)

На легковых автомобилях большого класса часто используются только дисковые тормозные механизмы. На легковых автомобилях малого и среднего классов чаще всего используются дисковые тормозные механизмы на передних колесах и барабанные колодочные на задних колесах.

На грузовых автомобилях независимо от их грузоподъемности устанавливают барабанные колодочные тормозные механизмы. Лишь в последние годы наметилась тенденция использования дисковых тормозных механизмов для грузовых автомобилей.

Барабанные ленточные тормозные механизмы в качестве колесных в настоящее время совсем не применяют. В редких случаях их используют как трансмиссионные для стояночной тормозной системы (автомобили семейства МАЗ, БелАЗ-540).

Гидравлические и электрические тормозные механизмы используют как тормоза-замедлители. На ряде автомобилей тормозом-замедлителем является двигатель, выпускная труба которого перекрывается специальной заслонкой. Кроме того, замедление может быть осуществлено при переводе двигателя в компрессорный режим.

Для экстренного торможения на скоростных и гоночных автомобилях иногда меняют особые закрылки, увеличивающие воздушное сопротивление, или используют специальные парашюты (внеколесное торможение).

В зависимости от тормозные приводы автомобилей делятся на:

1. По принципу действия:

- механические;

- гидравлические;

- пневматические;

- электрические;

-комбинированные.

2. По наличию усилителя:

- с усилителем;

- без усилителя.

Механический тормозной привод используют в качестве обязательного приводастояночной тормозной системы.

Тормозной гидропривод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

На легковых автомобилях в зависимости от их класса возможны варианты привода с усилителем или без него. На грузовых автомобилях в гидроприводе устанавливают вакуумный усилитель.

Тормозной пневмопривод применяют для автомобилей большой грузоподъемности, кроме того, на этих автомобилей может быть использован комбинированный тормозной привод. В последние годы находит применение электропневматический тормозной привод.

Тормозные механизмы

Последнее изменение этой страницы: 2016-07-22

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...