Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Определение основных геометрических параметров жесткого колеса.

- делительный диаметр колеса,  , мм.

, мм.

- коэффициент смещения при  , мм.

, мм.

Для передачи с зубьями, нарезанными стандартным инструментом при α=20°, и коэффициенте К=1  округляем по формуле:

округляем по формуле:

- диаметр вершин зубьев,  , мм.

, мм.

,

,

где при a=30° к=0,89; при a=20° к=1.

- диаметр впадин,  , мм.

, мм.

,

,

- основной диаметр,  , мм.

, мм.

,

,

- окружная делительная толщина зуба,  , мм.

, мм.

,

,

Знак «+» или «–» зависит от коэффициента смещения,

- ширина зубчатого венца,  , мм.

, мм.

Принимаем bЖ=

- назначаем допуск для мелкомодульных колес, согласно рекомендации принимаем: DМГ=50мкм, dМ=48мкм.

- диаметр мерительного ролика принимаем равным диаметру dр для гибкого колеса.

- размер по роликам

,

,

где aЦЖ -угол давления в точке касания ролика с профилем зуба, инвалюта которого находиться по таблице эвольвентных функций.

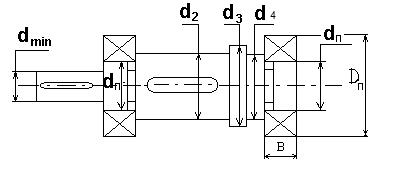

Рисунок 5.4. Обозначение геометрических параметров жёсткого колеса.

- размер по роликам

Определение основных геометрических параметров генератора волн.

* Примечание.Генераторы волн рассчитывать в зависимости от выбора типа генератора по рекомендованной литературе.

Проверочный расчет волновой передачи.

Небольшие напряжения изгиба в стенках цилиндра гибкого колеса возникают в нагруженных волокнах, в местах наименьшего радиуса деформируемого колеса.

Для гибкого колеса, имеющего форму цилиндра длинной LГ и среднего радиуса :

,

,

где  , напряжение изгиба оценивается по формуле

, напряжение изгиба оценивается по формуле

,

,

где DВ=dЖ – dГ = mu

[sF]r – допускаемое напряжение изгиба, для нелегированных сталей с НВ£350,

[sF]r = 50,…,70 МПа.

Наибольшее напряжение,  в стенках цилиндра гибкого колеса у основания зубьев определяется:

в стенках цилиндра гибкого колеса у основания зубьев определяется:

,

,

где l - коэффициент, учитывающий концентрацию напряжения и напряжение изгиба у основания зубьев, зависит от числа зубьев и определяется по таблице 5.24 методом интерполяции

Таблица 5.24. Значение коэффициентов концентрации напряжения.

| ZГ | ||||||||

| l | 2,7 | 3,04 | 3,30 | 3,50 | 3,66 | 3,79 | 3,90 | 4,00 |

При передачи гибким колесом крутящего момента в нем возникают касательные напряжения. При критическом их значении цилиндрическая оболочка скручивается, теряет устойчивость, на поверхности по винтовой линии образуются выпуклости и впадины.

,

,

[tкр] – допускаемое значение напряжения кручения, МПа, определяется по формуле:

Расчет валов.

Для обеспечения вращательного движения подвижные системы приборов располагаются на деталях, которые в зависимости от вида нагружения называются валами или осями. Валом называется деталь, которая служит для передачи вращательного момента и одновременно является базой подвижной вращающейся системы.

Оси и валы для оптимизации габаритных размеров, массы и прочности выполняются ступенчатой формы.

Участки осей и валов, соприкасающиеся с опорами, называют цапфами.

Для фиксации деталей на валах в осевом направлении служат буртики, высота заплечиков, h которых ориентировочно должна быть принята следующих размеров при диаметре вала:

до 20мм h = 0,5 … 3мм

20 … 40мм h = 2,5 … 5мм

40 … 60мм h = 4,5 … 8мм

|

Рисунок 6.1. Основные конструктивные элементы валов.

Концы валов следует заканчивать фасками. Места перехода от меньшего диаметра вала к большему называется галтелью. Галтели могут быть как постоянного, так и переменного радиусов. Радиус галтели, для несопряженных поверхностей, следует принимать по следующей рекомендации:

При разности диаметров:

(D ─ d)>2,…,4 мм R»1,…,2 мм.

(D ─ d)>4,…,6 мм R»2,…,3 мм.

При неподвижном соединении вала и насаженной на него детали (например, колесо, шкив, червяк и т. д.) вал имеет галтель, радиус которой R, а насаженная деталь ─ фаску размером С. Причем, катет фаски должен быть больше радиуса галтели С > R, что обеспечивает плотное прилегание ступицы к буртику вала.

Рекомендации по выбору радиуса галтели и фаски:

При d = 10…15мм; R = 1мм С = 1,5мм

d = 15…40мм; R = 1,5мм С = 2мм

d = 40…80мм; R = 2мм С = 3мм

Для плотного прилегания торца подшипника качения фланцу вала делают проточки, размеры которой нормализуются в зависимости от применяемого инструмента, см. раздел 8.4.

Радиус закругления внутреннего кольца подшипника «r» должен быть также больше радиуса галтели вала R1 в местах посадки подшипников.

Валы изготавливают из углеродистых и легированных сталей. Обычно применяют сталь 35, 40, 45, 40Х с термообработкой ─ нормализация или улучшение. Для неответственных валов Ст5, Ст3. Расчет валов производят по следующим этапам:

I. Предварительный проектный расчет и конструирование. В результате выполнения этого этапа определяют наименьший диаметр вала и разрабатывают его конструкцию. При конструировании учитывают для обеспечения сборки возможность свободного продвижения деталей вдоль вала до места их посадки, а также осевую фиксацию этих деталей на валу.

II. Проверочный расчёт вала. Этот этап проводится после эскизного проектирования всего узла, определения точек приложения нагрузки и реакции опор, построение эпюр изгибающих и крутящих моментов, определения опасного сечения вала .

III. Уточнённый проверочный расчет. Этот этап проводится после окончательной разработки конструкции и служит для определения коэффициента запаса прочности для опасного сечения вала или для нескольких предположительно опасных сечений.

Проектный расчет валов.

На ранней стадии проектирования при отсутствии данных об изгибающих моментах. Весьма приближенно диаметр выходного конца вала может быть найден по величине крутящего момента и по заниженным значениям допускаемого напряжения кручения [t] » 20…35Мпа по формуле:

, (6.1)

, (6.1)

Где К ─ коэффициент, учитывающий послабление вала шпоночным пазом. К = 1,1.

- крутящий момент на i – том валу.

- крутящий момент на i – том валу.

Полученное значение округляется до целого числа. Каждая последующая ступень определяется увеличиванием предыдущей на величину от 2 до 5мм

di = di – 1 + (2…5), (6.2)

Диаметр вала под подшипники округлить до стандартного значения диаметра внутреннего кольца подшипника.

Рисунок 6.2. Пример оформления эскиза вала.

Проектный расчёт валов проводить в следующей последовательности:

Разработка эскиза вала.

Эскиз вала разработать в соответствии с базовой конструкцией редуктора.

Диаметральные размеры определять по формулам (6.1), (6.2).

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...