Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Расчет элементов корпусных деталей редуктора.

После определения межосевых расстояний, диаметров и ширин колес приступают к разработке конструкции редуктора. При эскизном проектировании определяют расположение деталей передач, расстояние между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников и схемы их установки.

Толщина стенки крышки “d1”

d1 = 0,02 · аwт + (1 … 3) мм

Толщина стенок корпуса “d”

d = 0,025 · аwт + (1 … 3)мм

Линейный зазор между ободом колеса и стенкой корпуса “а”

а = (1,0 … 1,1)d

Минимальный зазор между торцом колеса и стенкой корпуса “h”

h = (1,1 … 1,2) d

Минимальный зазор между днищем и ободом колеса “h1”

h1 = (2,5 … 4) d

Толщина опорной поверхности нижнего фланца корпуса “S”

S = (1,5 … 2,35)d

Толщина нижнего фланца крышки “S1”

S1 = (1,5 … 1,7)d1

Толщина верхнего фланца корпуса “S2”

S2 = (1,5 … 2) d

Длина опорной поверхности корпуса “L”

L = (1,75 … 2) awт

Диаметр фундаментных болтов dф выбирается в зависимости от суммы межосевых расстояний двухступенчатого редуктора. В коническо-циллиндрическом редукторе диаметр данных болтов зависит от межосевого расстояния тихоходной ступени dwт = 100мм и делительного диаметра внешнего de2 = 80мм. Принимаем диаметр фундаментных болтов dф = 12мм. Количество данных болтов равно 4.

Диаметр болтов

─ у бобышек фланца d1

d1 = 0,75 dф

d1 = 0,75 · 12 = 9мм. Принимаем d1 = 8мм

─ соединяющие основание корпуса с крышкой d2;

d2 = (0,5 … 0,6) dф

dф = 0,5 · 12 = 6мм

Ширина верхнего фланца корпуса к расстояние от края корпуса (крышки) до оси отверстия с. Параметры к и с определяются резьбой (диаметром резьбы).

Таблица 8.6.

| резьба | M6 | M8 | M10 | M12 |

| к, мм | ||||

| с, мм |

Ширина опорной поверхности нижнего фланца корпуса m

m = k + (1,5 … 2)d

Т.к. диаметр фундаментных болтов dф = 12мм, то k = 33мм

m = 33 + 1,5 · 4,5 = 39,45мм

|

Принимаем m = 40мм.

Расчет призматических шпонок.

Соединения в которых роль соединительной детали выполняют шпонки, установленные в пазах вала или втулки и служащие для передачи крутящего момента, как с вала на сопрягаемую с ним деталь, так и наоборот.

Выбор шпонок осуществляем в зависимости от диаметра вала (см. таблицу 9.1)

Таблица 9.1. Выбор шпонок.

| Диаметр вала | Сечение шпонки bxh | Глубина паза | Радиус закругления r или фаска s·45° | |

| t1 | t2 | |||

| Св. 10 до 12 >>12>>17 >>17>>22 >>22>>30 | 4x4 5x5 6x6 8x7 | 2.5 3.5 4.0 | 1.8 2.3 2.8 3.3 | 0.08-0.16 0.16-0.25 0.16-0.25 0.16-0.25 |

| Св. 30 до 38 >>38>>44 >>44>>50 >>50>>58 >>58>>65 | 10x8 12x8 14x9 16x10 18x11 | 5.0 5.0 5.5 6.0 7.0 | 3.3 3.3 3.8 4.3 4.4 | 0.25-0.4 |

| Св. 65 до 75 >>75>>85 >>85>>95 >>95>>110 >>110>>130 | 20x12 22x14 25x14 28x16 32x18 | 7.5 9.0 9.0 10.0 11.0 | 4.9 5.4 5.4 6.4 7.4 | 0.4-0.6 |

9.1 Длину шпонок выбирают из ряда: 6-8-10-12-14-16-18-20-25-28-32-36-40-45-50-56-63-70-80-90-100-110-125-160-180-200-250.

9.2 Материал шпонок – сталь чистотянутая для шпонок с sв=990 МПа.

Проверка на смятие:

,

,

где Т – передаваемый момент, Н×м;

dв - диаметр вала;

l – рабочая длина шпонки;

h - высота шпонки

(h-t1)=0,4×h - при одинаковых материалах вала и втулки;

t1 - высота шпоночного паза вала;

[sсм] - допускаемое напряжение на смятие, Мпа;

sт - предел текучести, для шпонок из стали 45 sт»350Мпа;

[S] - коэф. запаса прочности

при нереверсивной постоянной нагрузке [S] = 1,9...2,3

при реверсивной нагрузке [S] = 3,8...4,5

Условие прочности на срез учтено при стандартизации призматических сегментных шпонок, поэтому при проектировании соединений проверка на срез не обязательна, но в определенных случаях из условия прочности опасного сечения шпонки на срез определяют допустимый крутящий момент.

T³0,5×dв×b×l×[tср]

где b - ширина шпонки;

l – длина шпонки;

[tср] - допускаемое напряжение на срез.

В качестве материалов для изготовления шпонок применяют материалы Сталь5, Сталь6, Сталь 40, 45, 30ХН

[tср] » 60...90Мпа

Если расчетное напряжение смятия будет значительно ниже допускаемого, можно взять шпонку на номер меньше и проверить ее. Если же оно превысит допускаемое, то следует поставить две шпонки (обычно под углом 180°) того же сечения или на номер меньше. При проверке считают, что каждая шпонка передает половину вращательного момента.

Эскизный проект.

Эскизный проект является наиболее ответственной частью курсового проекта, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

Эскизный проект редуктора выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге в масштабе 1:1.

На этапе выполнения эскизного проекта проводится проработка конструкций зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов (см. п. 8). После согласования эскизного проекта редуктора с руководителем студент может переходить к выполнению технического проекта.

На сборочном чертеже редуктора приводятся следующие данные:

10.1. Размеры:

- габаритные, необходимые для определения размеров места установки, изготовления тары, транспортировки;

- установочные и присоединительные, необходимые для установки изделия на месте монтажа, а также определения размеров и места положения элементов, которые присоединяются к данному изделию. К присоединительным размерам относятся размеры выступающих концов входного и выходного валов;

- исполнительные (сборочные) размеры. Например, размеры отверстий под штифты, если они обрабатываются в процессе сборки, размеры зазоров между подшипниками и упорными торцами крышек, если они контролируются при сборке;

- посадочные, определяющие характер сопряжении;

10.2. Техническую характеристику изделия:

- передаточное отношение;

- частоту вращения валов;

- вращающий момент на тихоходном валу.

Техническую характеристику размещают на сборочном поле чертежа над основной надписью. При этом над текстовой частью характеристики, выполненной в виде таблицы, помещают заголовок «Техническая характеристика».

10,3. Технические требования к изделию, где указывают:

- требования, предъявляемые к сборке, настройки и регулировке изделия (например, «Расточку отверстий корпуса проводить в сборе корпуса», «Плоскость разъема перед сборкой покрыть герметиком»);

- требования к отделке (например, «Необработанные поверхности внутри редуктора красить маслостойкой краской, снаружи – серой нитроэмалью»);

- требования к эксплуатации (например, по смазке редуктора «В редуктор залить 3,5 л масла И-50А»).

Общий вид редуктора должен содержать:

- необходимое число видов;

- разрез распределительного вала;

- виды, раскрывающие конструкции крепления шкивов и муфты на валы;

- техническую характеристику.

МУФТЫ

Общие сведения.

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента.

Классификация муфт.

Из большого конструктивного разнообразия можно выделить следующие группы муфт:

Глухие– соединяют два вала так, что полученное соединение работает как одно целое. Наиболее распространены глухие муфты втулочные и фланцевые (поперечно-свертные). Продольно-свертные муфты применяли для соединения отдельных частей длинных трансмиссионных валов. В настоящее время они имеют ограниченное применение.

Компенсирующие– соединяют валы, имеющие незначительные смещения – осевые, радиальные и угловые. Компенсирующие муфты жесткие не смягчают толчков; компенсирующие муфты упругие смягчают толчки за счет деформации упругих элементов, передающих вращающий момент.

К жестким компенсирующим муфтам относятся кулачковые расширительные муфты, кулачково-дисковые, зубчатые, цепные, шарнирные и др.

К упругим компенсирующим муфтам относятся муфты со змеевидными пружинами, муфты с гильзовыми пружинами, втулочно-пальцевые с упругой оболочкой и др.

Управляемые или сцепные муфты – соединяют и разъединяют валы во время работы при помощи механизма управления. В этих муфтах используется кулачковое или зубчатое зацепление – кулачковые муфты, или трение – фрикционные муфты.

Самоуправляемые – автоматически действующие муфты предназначаются для предохранения привода от перегрузок, передачи момента лишь в одном направлении, ограничения скорости, осуществления плавного пуска привода и т. д.

К этой группе относятся муфты со срезным штифтом, фрикционные предохранительные, центробежные и др.

Расчет муфт

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому расчет муфт ведут не по номинальному моменту М, а по расчетному моменту Мр:

,

,

где kр – коэффициент режима работы (таблица 11.1);

- вращающий момент, Нм;

- вращающий момент, Нм;

N – мощность, Вт;

- угловая скорость, рад/с;

- угловая скорость, рад/с;

n – частота вращения, об/мин.

Муфты, имеющие распространение, стандартизованы. Основными характеристиками муфт являются величина момента, на передачу которого муфта рассчитана, и диаметры соединяемых валов.

Диаметр вала под муфту может быть определен расчетом на чистое кручение по пониженным допускаемым напряжениям [τ]=20-35 Н/мм²:

,

,

где М – крутящий момент на валу, Нмм;

- диаметр выходного конца вала, мм.

- диаметр выходного конца вала, мм.

Таблица 11.1 – Коэффициент режима работы  для привода от электродвигателя

для привода от электродвигателя

| Наименование машин | Коэффициент режима

|

| Динамомашины | 1,0-2,0 |

| Вентиляторы центробежные и воздуходувки | 1,25-1,5 |

| Насосы центробежные | 1,5-2,0 |

| Насосы и компрессоры поршневые | 2,0-3,0 |

| Конвейеры ленточные | 1,25-1,5 |

| Конвейеры винтовые, скребковые и цепные | 1,5-2,0 |

| Станки металлообрабатывающие с непрерывным движением | 1,25-1,5 |

| Станки металлообрабатывающие с возвратно-поступательным движением | 1,5-2,5 |

| Станки деревообделочные | 1,5-2,0 |

| Мельницы шаровые, дробилки, ножницы, молоты | 2,0-3,0 |

| Элеваторы, подъемники, краны | 3,0-4,0 |

Примечание. Для привода от поршневых двигателей значения  следует увеличить на 50-70%.

следует увеличить на 50-70%.

Компенсирующие муфты.

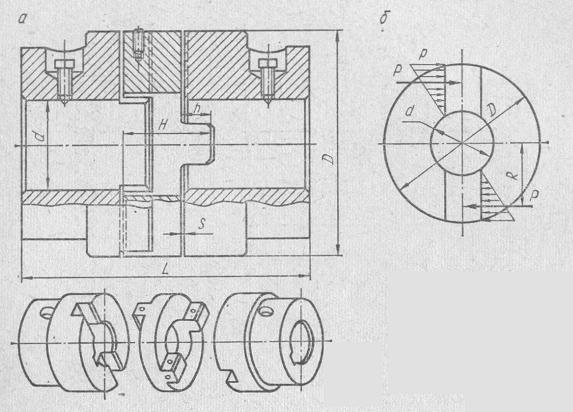

Кулачково-дисковая муфта(рисунок11.1) состоит из двух полумуфт, имеющих радиально-расположенные пазы, и промежуточного плавающего диска с радиальными взаимно перпендикулярными выступами на торцах. Выступы диска входят в пазы полумуфт на ходовой посадке.

При вращении валов с радиально-смещенными осями, выступы диска скользят во впадинах полумуфт. Сам диск совершает плоско-параллельное движение в плоскости, перпендикулярной к осям валов. Момент передается за счет нажатия друг на друга боковых поверхностей выступов и пазов (жесткая муфта).

Полумуфты насаживаются на валы на переходных посадках. Для дополнительной фиксации полумуфт применяют установочные винты. Изготовляют полумуфты и диски из стали 45Л. Допускается изготовление полумуфт из высокопрочного чугуна ВЧ 60-2. Работают муфты со значительным износом.

Принимают, что давление в пазах распределено по линейному закону. Эпюра давлений показана на рисунке 11.1,б.

Рисунок 11.1. – Кулачково-дисковая муфта

Условие износостойкости:

,

,

где [p] – 10-15 H/мм² - допускаемое давление при термически необработанных деталях (сталь и чугун);

[p] – 15-30 H/мм² - допускаемое давление при тех же материалах, но надежной смазке или при закаленных стальных поверхностях трения;

Мр – расчетный момент, Нмм;

h, D и d – в мм.

Кулачково-дисковые муфты изготовляют по нормалям машиностроения (таблица 11.2) для диаметров валов от 15 до 150 мм. Нормаль распространяется на муфты, предназначенные для соединения валов с радиальным смещением не более 0,04d и угловым отклонением не более 30´.

Рисунок 11.2 - Муфты кулачково-дисковые (по МН 2701- 61),мм

При d=15-80 S=

При d=85-150

Таблица 11.2 –Основные размеры, мм

| Диаметр вала d | Допускаемый расчетный момент Мр,Нм | D | L | Dо | H | h | 2 пресс-масленки тип V ГОСТ 1303-56 (с буртиком) |

| 15, 17, 18 | V – 1Б | ||||||

| 20, 25, 30 | |||||||

| 36, 40 | |||||||

| 45, 50 | |||||||

| 55, 60 | V – 2Б | ||||||

| 65, 70 | |||||||

| 75, 80 |

Примечания. 1. Допускается в отдельных обоснованных случаях применение размеров d и L, отличных от указанных в таблице.

2. Пример обозначения муфты для вала d=25 мм: Муфта 25 МН 2701 – 61.

Шарнирные муфтыприменяют в тех случаях, когда оси соединяемых валов расположены под значительными углами, достигающими 40-45º. Передача движения под такими большими углами обеспечивается тем, что в муфте (рисунок 3,а) имеются два шарнира с взаимно перпендикулярными осями. Сдваивая муфты (рисунок 3,б), можно увеличить угол между геометрическими осями соединяемых валов.

Рисунок 11.3 – Шарнирные муфты

При постоянной угловой скорости ведущего вала одна шарнирная муфта дает неравномерное вращение ведомого вала. Сдвоенная муфта (или две шарнирные муфты) может обеспечить равномерное вращение ведомого вала.

Для этого необходимо выдержать следующие условия:

1) оси шарниров на промежуточной втулке (или на промежуточном валике) должны быть параллельны; 2) соединяемые валы должны располагаться в одной плоскости и составлять с промежуточной втулкой (валиком) одинаковые углы δ1 = δ2 .

Муфты шарнирные малогабаритные изготовляют для диаметров d от 10 до 40 мм (таблица 11.3).

Расчет шарнирных муфт включает проверку прочности и выносливости вилок, крестовины, цапф и расчет работоспособности шарниров.

Рисунок 11.4 - Муфты шарнирные малогабаритные, мм

Таблица 11.3 –Основные размеры шарнирных муфт, мм.

| Диаметр вала d | Допускаемый расчетный момент Мр, Нм | D | L | l | l1 | с | с 1 | с 2 | Штифт конический по ГОСТ 3129-70 d 1× l 2 | |

| Тип А | Тип Б | |||||||||

| 3×18 | ||||||||||

| 3×22 | ||||||||||

| 4×28 | ||||||||||

| 5×30 | ||||||||||

| 6×40 | ||||||||||

| 8×50 | ||||||||||

| 10×60 |

Примечания. 1. Момент Мр дан для муфты в выпрямленном положении (угол δ между ведомым и ведущим валами равен нулю). При δ, не равном нулю, табличные значения Мр должны быть умножены на cos δ.

2. Пример обозначения муфты типа А при d=25 мм: Муфта шарнирная А

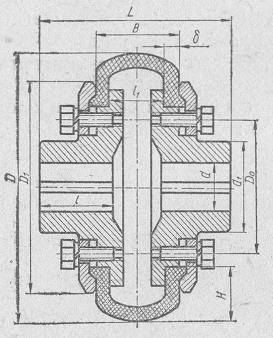

Муфты упругие втулочно-пальцевые (МУВП)общего назначения применяются для передачи вращающих моментов со смягчением ударов посредством упругих резиновых втулок, надеваемых на пальцы. Они получили широкое распространение, особенно в передачах от электродвигателей.

Рисунок 11.5 – Муфта упругая втулочно-пальцевая (МУВП)

Рисунок 11.5 – Муфта упругая втулочно-пальцевая (МУВП)

Полумуфты насаживают на концы валов с натягом на призматических шпонках. В одной полумуфте на конических хвостовиках закрепляют пальцы с надетыми на них резиновыми втулками. Эти резиновые втулки входят в цилиндрические расточки другой полумуфты.

Вследствие деформации резиновых втулок при передаче момента смягчаются толчки и удары, но амортизирующая способность муфты незначительна. Муфта компенсирует незначительные смещения радиальные (~0,3-0,6 мм), угловые (до 1º) и осевые.

Материал полумуфт – чугун СЧ 21-40; для быстроходных муфт применяются поковки из стали 30 или стальное литье 35Л;пальцы – из нормализованной стали 45, а втулки – из специальной резины.

Пальцы проверяют на изгиб по сечению А –А, а резиновые втулки – на смятие поверхности, соприкасающейся с пальцами.

Рисунок 11.6– Муфты упругие втулочно-пальцевые (по МН 2096-64)

Таблица 11.4 –Основные размеры упругих втулочно-пальцевых муфт, мм.

| Диаметр вала d, мм | Допускаемый расчетный момент Мр, Нм | nmax, об/мин | Размеры, мм | Пальцы | Втулки | |||||||||||||

| D | Lнаиб | Dо | d1 | d2 | l | l1 | l2 | l3 | с | dп, мм | lп, мм | Резьба | Число пальцев z | dв, мм | lв, мм | |||

| 16, 18 | 1 - 4 | М8 | ||||||||||||||||

| 20, 22 | 1 - 4 | М8 | ||||||||||||||||

| 25, 28 | 1 - 5 | М10 | ||||||||||||||||

| (30), 32, (35), 36,(38) | 1 - 5 | М10 | ||||||||||||||||

| 40, (42), 45 | 2 - 6 | М12 | ||||||||||||||||

| (48), 50,55 | 2 - 6 | М12 | ||||||||||||||||

| 60, (65) | 2 - 6 | М12 |

Примечания.1. Муфты изготавливаются четырех исполнений: исполнение 1 – обе полумуфты с цилиндрическими расточками; исполнение 2 – обе полумуфты с коническими расточками; исполнение 3 – полумуфты 1-я с цилиндрической расточкой, а полумуфта 2-я с конической расточкой; исполнение 4 – полумуфта 1-я с конической расточкой, а полумуфта 2-я с цилиндрической расточкой.

2. Размеры второго ряда, заключенные в скобки, по возможности не применять.

3. Пример обозначения муфты исполнения 1 при d=50 и d=55 мм: Муфта МУВП1-50-55 МН 2096 – 64

Рисунок 11.7 – К расчету пальцев и втулок упругой втулочно-пальцевой муфты

Условие прочности пальца на изгиб:

,

,

где σи - наибольшее напряжение изгиба в опасном сечении пальца, Н/мм²;

Мр – расчетный момент, Нмм²;

- окружная сила, передаваемая одним пальцем, Н;

- окружная сила, передаваемая одним пальцем, Н;

Dо – диаметр окружности, на которой расположены пальцы, мм (рисунок 11.6);

z – число пальцев;

lп – длина пальца, мм;

0,1  - момент сопротивления изгибу, мм³;

- момент сопротивления изгибу, мм³;

- диаметр пальца, мм;

- диаметр пальца, мм;

Н/мм² - допускаемое напряжение на изгиб для пальцев.

Н/мм² - допускаемое напряжение на изгиб для пальцев.

Условие прочности втулки на смятие:

,

,

где дополнительно lв – длина втулки, мм;

Н/мм² - допускаемое напряжение на смятие для резины.

Н/мм² - допускаемое напряжение на смятие для резины.

Втулочно-пальцевые муфты изготовляют по нормали машиностроения (таблица 11.4) для диаметров d от 16 до 150 мм.

По нормали предусматривается выполнение муфт с одним и тем же наружным диаметром D при разных диаметрах d расточек полумуфт. Поэтому с помощью втулочно-пальцевых муфт в технически обоснованных случаях допускается соединение валов разных диаметров. Поэтому муфту выбирают в пределах одного наружного диаметра.

При соединении валов разных диаметров, перепад которых выходит за пределы одного наружного диаметра муфты D, муфту выбирают по наибольшему диаметру вала. Полумуфта с меньшим диаметром расточки берется с укороченной длинной и уменьшенной обточкой ступицы (от 1,6 до 1,8 диаметра расточки).

Муфта упругая со звездочкой (рисунок 11.8) состоит из двух полумуфт, снабженных торцовыми кулачками. Кулачки входят в соответствующие впадины промежуточного элемента-звездочки. Эта звездочка изготовляется из резины и служит упругим элементом. Выступы звездочки работают на сжатие. Допускаемое напряжение от 2 Н/мм² при n=1750об/мин до 10 Н/ мм² при n=1000 об/мин.

Рисунок 11. 8 – Муфта упругая со звездочкой

При передаче момента в одну сторону работает лишь половина выступов звездочки. Это позволяет после их износа переставить звездочку, сдвинув ее на один выступ.

Муфты упругие со звездочкой изготовляют по нормали машиностроения МН 13-58 (таблица 11.8) для передачи моментов от 1,5 до 450 Нм. Они допускают радиальное смещение осей валов до 0,2 мм и угловое смещение до 1,5º.

Рисунок11. 9 – Муфты упругие со звездочкой ,мм

Таблица 11.5–Основные размеры упругих муфт со звёздочкой, мм.

| D | d (допускаемое отклонение по А) | Допускаемый расчетный момент Мр, Нм |  ,об/мин ,об/мин

| D1 | L | L1 | B | a |

| 6,8,10,12 | 1,5 | -------- | -------- | 6,5 | ||||

| 10,12,14,16 | -------- | -------- | 8,5 | |||||

| 12,14,16,18,20 | -------- | -------- | 10,5 | |||||

| 16,18,20,22,25 | 10,5 | |||||||

| 20,22,25,28,30 | 12,5 |

Примечание. В пределах каждого габарита муфт (размерD) разрешается любое сочетание диаметров посадочных отверстий d в полумуфтах из предусмотренных для данного размера.Пример обозначения муфты с D=50 мм для валов с d=25 мм и d=20 мм: Муфта 50×25×20 МН 13-58.

Муфта с упругой оболочкой (рисунок 11.10) характерна тем, что в качестве упругого элемента используется резиновая оболочка, напоминающая автомобильную шину. Для облегчения сборки иногда применяют разъемную, состоящую из двух половин оболочку или заменяют последнюю несколькими упругими хомутами, имеющими такую же форму сечения.

Рисунок11.10 – Муфта с упругой оболочкой

Резиновая оболочка обладает большой упругостью, что придает муфте высокие компенсирующие свойства: осевое смещение от 3 до 6 мм, радиальное – от 2 до 6 мм и угловое – от 2 до 6º. Кроме того, одна полумуфта может повернуться относительно другой на угол до 30º.

Условие прочности оболочки на сдвиг в сечении около зажима:

,

,

где Мр – расчетный момент, Нмм;

- окружная сила в сечении около зажима, Н;

- окружная сила в сечении около зажима, Н;

- диаметр окружности в сечении около зажима, мм;

- диаметр окружности в сечении около зажима, мм;

- длина окружности, мм;

- длина окружности, мм;

τ – толщина оболочки, мм;

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

Н/мм² - допускаемое напряжение на сдвиг для материала оболочки.

В таблице 11.6 приведены основные размеры муфт с упругой оболочкой.

Таблица 11.6- Основные размеры муфт с упругой оболочкой, мм.

| Диаметр вала d | Допускаемый расчетный момент Мр, Нм |  , об/мин , об/мин

| Размер,мм | |||||||||

| от | до | D | L | Dо | d 1 | l | l1 | B | H | δ | ||

| ---- | ||||||||||||

ОСОБЕННОСТИ СМАЗКИ РЕДУКТОРА

Основные понятия

В местах сопряжения подвижных деталей механических передач неизбежно возникают силы трения, на преодоление которых расходуется часть передаваемой полезной мощности. Лучшим средством, позволяющим резко снизить отрицательное действие сил трения, является смазка сопряженных деталей и узлов смазочными маслами и мазями. В отдельных случаях, когда механизм долгое время находится в бездействии (в резерве, ремонте и т. д.), смазывают не только места сопряжений, но и все детали и поверхности механизма, подвергающиеся коррозии (обычно техническим вазелином или пушечной смазкой). В закрытых передачах смазка деталей, как правило, производится непрерывно, а в открытых — периодически. Смазка благоприятно влияет на работу зацеплений, смягчает удары в зубчатых и других передачах, снижает шум и нагрев механизма во время работы и защищает открытые места деталей от коррозии. Подбор сорта масла и его качества является серьезной задачей, от .правильности решения которой во многих случаях зависит нормальная работа механической передачи.

Важнейшими свойствами смазочных масел являются маслянистость и вязкость. Маслянистостью называют способность смазки прилипать к поверхности металла, обеспечивающая, в частности, образование на трущихся поверхностях сплошной и прочной адсорбированной пленки.

Вязкостью масел называется сила взаимного сцепления между отдельными частицами, определяющая способность масла сопротивляться перемещению и выдавливанию его из зазоров между твердыми поверхностями. Различают вязкость динамическую и кинематическую.

Отношение динамической вязкости масла к его плотности при той же температуре называется кинематической вязкостью.

В приборостроении широко распространено применение растительных масел (льняное, касторовое и др.), а также масел животного происхождения (костное, спермацетовое). Наиболее распространено касторовое масло, имеющее высокую маслянистость и значительную вязкость. Масла животного происхождения обладают более высокой маслянистостью, но малой вязкостью. Эти масла часто применяют для смазки точных приборов и механических передач очень малой мощности (часовые механизмы, самопишущие приборы и т. д.).

Если подача жидкого масла на трущиеся поверхности затруднена, для смазки этих узлов используют консистентные смазки, составленные из минеральных масел с небольшими добавками растительных или масел животного происхождения. Загущение этой смеси достигается путем добавок к ней кальциевого или натрового мыла (консталина или солидола).

В условиях работы механических передач малой мощности для смазывания поверхностей трения применяют как жидкие, так и консистентные смазки (мази), при этом смазка должна быть нейтральна, т. е. не должна действовать на металл химически и не создавать условия для образования коррозии и по своим физическим и химическим свойствам устойчива на длительное время.

Жидкие масла применяют при высоких угловых скоростях машины и при большом диапазоне температуры окружающего его воздуха, например, масло приборное, которое имеет температуру вспышки в закрытом тигле не ниже 120°, а температуру застывания не выше —60° С. Вместе с этим необходимо учитывать, что жидкие масла имеют и существенные недостатки. Так, например, в связи с быстрым вытеканием масла из мест сопряжения деталей, необходимо применение сортов масла, имеющих большую маслянистость или применение более сложных уплотнительных устройств.

Консистентные смазки обычно закладывают в корпус узла при его сборке и сложных уплотнений не требуют.

Смена консистентной смазки производится значительно реже, примерно один раз за 6—8 месяцев. Добавка мази производится с помощью шприца через пресс-масленки или масленки колпачкового типа.

Из консистентных смазок для шарикоподшипников наибольшее распространение в приборостроении получили смазки ГОИ-54, ЦИАТИМ-202, ОКБ и смеси из разных соотношений масел ГОИ-54 и МВП. Из маловязких масел наибольшее применение находит приборное вазелиновое масло МВП и специальные смазки ОКБ и ВНИИНП.

В механических передачах наиболее тщательно приходится осуществлять смазку вращающихся деталей, зубчатых или других видов зацеплений, при этом требования к смазочным материалам как в первом, так и во втором случаях различны.

Виды и назначение смазок

Таблица 12.1 - Основные виды стандартных смазочных материалов, применяемых для смазки механических приводов и приборов

| Наименование, марка, | Вязкость (кинематическая) при 50°С и соответственно ей условная вязкость в градусах ВУ50 (в знаменателе) | Температура оС | Применение | |

| вспышки в закрытом тигле, не ниже | застывания, не выше | |||

| Л ё г к и е и н д у с т р и а л ь н ы е м а с л а | ||||

| Масло для высокоскоростных механизмов Л (велосит) |

| -25 | Точные механизмы, работающие с малой нагрузкой при 15000—20000 об /мин или с окружной скоростью на шейке 4,5-6 м/сек | |

| Т (вазелиновое) |

| -30 | Механизмы, работающие с малой нагрузкой при 10000—15000 об/мин или с окружной скоростью на шейке 3-4,5 м/сек | |

| Приборное МВП |

| -60 | Контрольно-измерительные приборы, работающие при низких температурах, масляно-пневматические амортизаторы | |

| Сепараторное Л |

| +5 | Механизмы, работающие при 10000—15000 об/мин или с окружной скоростью на шейке 3-4,5 м/сек | |

| С р е д н и е и н д у с т р и а л ь н ы е м а с л а | ||||

| Индустриальное 12 (веретенное 2) |

| -30 | Механизмы, работающие со скоростью до 10000 об/мин или с окружной скоростью до 3 м/сек | |

| Индустриальное 20 (веретенное 3) |

| -20 | Механизмы малых мощностей, работающие при повышенных скоростях. Пневматические и гидравлические системы | |

| Индустриальное 45 |

| -10 | Основные масла, применяемые в среднем машиностроении | |

| Индустриальное 50 |

| -20 | Основные масла, применяемые в среднем машиностроении |

| Наименование, марка, | Кинемати-ческая вяз-кость масла, входящего в смазку при 50оС | Температура каплепаде-ния, оС, не ниже | Применение |

| К о н с и с т е н т н ы е с м а з к и | |||

| Универсальная среднеплавкая синтетическая (солидол синтетический) | 19-53 | Трущиеся пары механизмов при рабочей температуре, не превышающей 60°С, а при условиях высокой влажности при температуре не выше 65°С | |

| Универсальная среднеплавкая (солидол жировой) | 17-40 | То же, но при температуре не выше 55-65°С и при скоростях, не превышающих 150 об /мин (под нагрузкой) | |

| Универсальная тугоплавкая синтетическая (консталин синтетический), | 19-45 | Подшипники трущихся пар при температуре не выше 120° С, в условиях нормальной влажности | |

| Универсальная низкоплавкая защитная (смазка пушечная), | Смазка механизмов и защита от коррозии металлических поверхностей, не защищенных другими покрытиями | ||

| Универсальная низкоплавкая УН (вазелин технический | при 60 оС | То же - при температуре не выше 50° С | |

| Смазка ГОИ (УНВМ) | - | - | Для смазки приборов, работающих при температуре -60° + 50°С |

| Приборная АФ-70 (УНМА), | - | Для смазки приборов с повышенными требованиями, работающих при температуре -60°+50° С |

Продолжение таблицы 12.1

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...