Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

МЕТОДИКА РАСЧЕТА ОТКРЫТЫХ ЗУБЧАТЫХ ПЕРЕДАЧ

1. РАСЧЕТ МОДУЛЯ И ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ ПЕРЕДАЧИ

1.1расчетный модуль зацепления, мм

где

z1=17-19

z2=z1*U - целое число

коэффициент, учитывающий форму зуба

коэффициент, учитывающий форму зуба

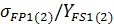

расчет производят для элемента пары «шестерня-колесо», у которого меньшая величина отношения  .

.

коэффициент ширины шестерни относительно ее диаметра.

коэффициент ширины шестерни относительно ее диаметра.

коэффициент, учитывающий неравномерность нагрузки по ширине венца.

коэффициент, учитывающий неравномерность нагрузки по ширине венца.

коэффициент внешней динамической нагрузки.

коэффициент внешней динамической нагрузки.

значение m’ округляют до ближайшей величины mn=m.

1.2 диаметры зубчатых колес, мм:

делительных d 1(2) =mz1(2)

начальных d w1(2) =mz1(2)

вершин зубьев d a1(2) =m(z1(2)+2)

1.3 межосевое расстояние aw0=0,5(d w1+ d w2)

1.4 ширины зубчатых венцов

колеса

шестерни b1=b2+(3-5)

1.5. Действительное передаточное число uД = z2/z[1].

2.ПРОВЕРКА РАСЧЕТНЫХ НАПРЯЖЕНИЙ ИЗГИБА

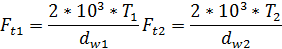

2.1Окружная сила в зацеплении, Н

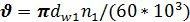

2.2Окружная скорость колес, м/с

2.3 Степень точности =f (  )

)

2.4Удельная окружная динамическая сила, Н/мм

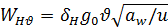

где  -коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку;

-коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку;

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса,

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса,  = f(степень точности, m) .

= f(степень точности, m) .

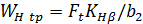

2.5Удельная расчетная окружная сила в зоне ее наибольшей концентрации, Н/мм

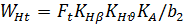

2.6 Коэффициент, учитывающий динамическую нагрузку в зацеплении,

2.7Удельная расчетная окружная сила при изгибе, Н/мм

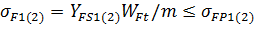

2.8 Расчетные напряжения изгиба зуба, МПа

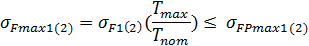

2.9. Максимальные напряжения изгиба, Мпа

3.ПРОВЕРКА ПРОЧНОСТИ ЗУБЬЕВ ПРИ ПЕРЕГРУЗКАХ

3.1. Контактная прочность зубьев при перегрузках

3.1.1. Удельная окружная динамическая сила, МПа

где  - коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку/

- коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля на динамическую нагрузку/

3.1.2. Удельная расчетная окружная сила в зоне ее наибольшей концентрации, Н/мм

где  - коэффициент неравномерности распределения нагрузки по ширине венца (для контактной прочности);

- коэффициент неравномерности распределения нагрузки по ширине венца (для контактной прочности);

3.1.3. Коэффициент, учитывающий динамическую нагрузку в зацеплении,

3.1.4. Удельная расчетная окружная сила, Н/мм

3.1.5. Расчетные контактные напряжения, МПа

где  - коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для прямых зубьев

- коэффициент, учитывающий форму сопряженных поверхностей зубьев. Для прямых зубьев  = 1,77;

= 1,77;

- коэффициент, учитывающий механические свойства материалов колес

- коэффициент, учитывающий механические свойства материалов колес  = 275 МПа1/2

= 275 МПа1/2

3.1.6. Максимальные контактные напряжения, МПа

4. СИЛЫ В ЗАЦЕПЛЕНИИ ЗУБЧАТЫХ КОЛЕС

4.1. Уточненный крутящий момент на колесе, Нм

Т2у = Т2*UД/U.

4.2. Окружные силы, Н:

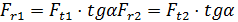

4.3. Радиальные силы, Н:

РАЧСЕТ ХОДОВОГО ВИНТА

Расчет на прочность (рис. 1).

Угол подъема винтовой линии резьбы

tgβ= S/πd2

КПД передачи

η= tgβ/ tg(β + p),

при малых скоростях скольжения (≈ 0,01м/с) угол трения р = 6…8°.

Допускаемое напряжение в материале винта, МПа,

[σв] = σт / 3…3,5.

Расчетная площадь сечения винта, мм2,

F = 0,78d12

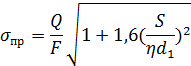

Приведенное напряжение винта, МПа,

Расчет на износостойкость.

t2 = (d-d1)/2

Среднее давление на рабочих поверхностях резьбы, МПа,

Расчет на устойчивость

расчетный момент инерции поперечного сечения винта, мм4

Характеристика левой опоры винта λ' = l'оп/d'оп, правой λ'' = l''оп/d''оп; для опорной гайки за doп принимается средний диаметр d2 резьбы.

Расчетныйзaпac устойчивости

где m – берется по таблице (Закрепление винта в опоре и значения коэффициента m)

Вид опор винта устанавливают в зависимости отλоп:

приλоп < 1,5 - опора шарнирная;

приλоп > 3 - винт заделан в опоре;

приλоп = 1,5…3 - винт закреплен в опоре упруго. Это справедливо и для неразъемных гаек; разъемные гайки следует рассматривать как шарнирную опору.

Необходимые значения запаса устойчивости nу:

а) для вертикальных ходовых винтов nу = 2,5, если на винт не действуют поперечные силы и расчетное усилие Q является минимальным, в противном случае nу = 3…4.

б) для горизонтальных ходовых винтов nу = 4…5;

в винторезных станках и во фрезерных станках nу = 3…4.

Материалы для ходовых винтов. Для термически необработанных ходовых винтов к токарным станкам нормальной и повышенной точности лучшим материалом является горячекатаная сталь А40Г. Применяют также сталь 45 и 40Х улучшенную.

Для ходовых винтов 0 и 1-го классов точности в случае окончательной обработки резцом применяют сталь У10А. Сталь отжигают на твердость 197НВ.

Для закаливаемых и шлифуемых по профилю резьбы ходовых винтов 0 и 1-го классов точности применяют сталь марок 40ХГ и 65Г. обладающую высокой износостойкостью.

Гайки для винтов 0; 1 и 2-го классов точности изготовляют из бронзы марок БрО10Ф1 и БрО6Ц6С3; для винтов 3 и 4-го классов точности - из антифрикционного чугуна.

Допускаемые отклонения винтов. В зависимости от назначения, точности и предъявляемых в эксплуатации требований устанавливают 5 классов точности ходовых винтов: 0, 1, 2, 3 и 4.

1. Наибольшая допускаемая накопленная ошибка шага приведена в табл. (Допускаемая накопленная ошибка шага винтов, мкм).

2. Допуски на наружный, средний и внутренний диаметры резьбы винтов устанавливают не более соответствующихдопусков на трапецеидальную резьбу по ГОСТ 9484-81 с полем допуска 7Н по ГОСТ 9562-81.

3. Для обеспечения требуемой точности винтов по шагу и для предохранения резьбы винтов от быстрой потери точности в результате местного износа присвоены отклонения на овальность среднего диаметра винта, приведенные в табл. (Допускаемое отклонение среднего диаметра винта на овальность, мкм).

4. Наружный диаметр винта в одном перпендикулярном его оси сечении должен отличаться от наружного диаметра в любом таком же сечении винта не более чем на величину допуска по h5 для винтов 0, 1 и 2-го класса точности, по h6 для винтов 3-го класса и по f 7 для винтов 4-го класса точности.

В тех случаях, когда наружный диаметр винта служит технологической базой (при нарезании резьбы), его выполняют по h5 для винтов 0, 1 и 2-го класса точности, по h6 для винтов 3-го класса; по f 7 для винтов 4-го класса точности.

5. Биение наружного диаметра ходовых винтов при проверке их в центрах допускается в пределах, указанных в табл. (Допускаемое биение наружного диаметра винтов, мкм).

6. Для каждой половины угла профиля резьбы винтов устанавливают допускаемые отклонения, приведенные в табл. (Допускаемые отклонения на половину угла профиля, минуты).

Допускаемые отклонения гайки.

1. Допуски на наружный, средний и внутренний диаметры резьбы гаек устанавливают не более соответствующих допусков на трапецеидальную резьбу по ГОСТ 9484-81 с полем допуска Н8 по ГОСТ 9562-81.

2. Для разрезной гайки ее наружный диаметр резьбы назначают из условий обеспечения прилегания гайки к винту по профилю, поэтому его задают большим на 0,5мм, чем по ГОСТ 9484-81.

3. В тех случаях, когда внутренний диаметр гайки служит технологической базой (для окончательной обработки корпуса гайки), внутренний диаметр резьбы гайки выполняют по Н6 для гаек к винтам 0, 1 и 2-го класса точности, Н7 - для гаек к винтам 3-го класса, Н8 - для гаек к винтам 4-го класса точности.

Для разрезной гайки ее внутренний диаметр резьбы назначают из условий обеспечения необходимого зазора, поэтому его задают большим.

4. Внутренний диаметр гайки в одном перпендикулярном к ее оси сечении должен отличаться от внутреннего диаметра в любом таком же сечении гайки не более чем на величину допуска по Н6 для гаек к винтам 0, 1 и 2-го класса точности, Н7 -для гаек к винтам 3-го класса, Н8 - для гаек к винтам 4-го класса точности.

5. Величины допускаемых отклонений профиля и шага гаек не регламентируются, а ограничиваются величиной допуска на средний диаметр.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...