Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Проверочные расчеты на прочность для роликовой цепи

Предварительно выбранную цепь проверяют на прочность, определяя коэффициент запаса прочности,  ,

,

допускаемое значение коэффициента запаса прочности  приведено в таблице, а разрушающая нагрузка

приведено в таблице, а разрушающая нагрузка  (Н) тоже в таблице.

(Н) тоже в таблице.

Натяжение цепи от центробежных сил  (Н):

(Н):  ,

,

где q – масса одного метра цепи, кг (таблица А.1).

Натяжение от действия сил тяжести за счет провисания цепи  (Н)

(Н)

.

.

Сила, действующая на валы цепной передачи

,

,

где  – коэффициент нагрузки вала, учитывающий характер нагрузки, действующей на вал, и расположение передачи; при угле наклона линии центров звездочек к горизонту

– коэффициент нагрузки вала, учитывающий характер нагрузки, действующей на вал, и расположение передачи; при угле наклона линии центров звездочек к горизонту  и спокойной нагрузке

и спокойной нагрузке  , при ударной нагрузке

, при ударной нагрузке  ; при угле наклона

; при угле наклона  и спокойной нагрузке

и спокойной нагрузке  , при ударной нагрузке

, при ударной нагрузке  .

.

№86 Точность зубчатых передач.

Точность передач иногда напрямую определяет точность и плавность работы всего механизма, по этому все параметры зубчатых передач четко обозначены в ГОСТ 1643-81 для цилиндрических и ГОСТ 1758-81 для конических передач. Установлены 12 степеней точностей: от 1-й до 12-й в порядке убывания точности. Необходимая степень точности определяется назначением машины и условиями работы передачи.

6 Металлорежущие станки повышенной точности, отсчетныё и измерительные устройства

6-8 Металлорежущие станки нормальной точности

7-9 Редукторы общего назначения

8-10 Крановые механизмы

9-10 Подъемные лебедки

9-11 Транспортирующие машины

Для каждой степени точности установлены четыре вида норм: кинематической точности, плавности работы, контакта зубьев, бокового зазора.

Кинематическая точность характеризуется наибольшей погрешностью передаточного отношения за один оборот колеса, т. е. разностью между фактическим и расчетным углами поворота ведомого колеса передачи за один оборот.

Плавность работы характеризуется колебаниями угловой скорости колеса в пределах одного оборота. Обусловливается ошибками в шаге и профиле и влияет на силу ударов и шум в передаче. Нормы контакта характеризуются пятном контакта зубьев, т. е. концентрацией нагрузки на зубьях. Определяются точностью исполнения профиля зубьев и влияют на работоспособность силовых передач.

Указанные нормы для каждой степени точности приведены в стандартах. Для степеней точности 1 и 2 (цилиндрическая передача) и 1, 2 и 3 (коническая передача), являющихся перспективными, допуски пока не установлены.

Независимо от норм и степеней точности установлено шесть видов сопряжений зубчатых колес для цилиндрических и конических передач, характеризующихся величиной гарантированного бокового зазора между зубьями с ненагруженной стороны; А (увеличенный), В (нормальный), С (уменьшенный), D (малый), Е (весьма малый), Н (нулевой).

В условном обозначении зубчатой передачи последовательно цифрами указываются степени точности по нормам кинематической точности, плавности работы и пятна контакта, затем буквой - вид сопряжения, и, наконец, номер стандарта, например 8-7-6-В ГОСТ 1643-81. Если на все нормы точности назначены одинаковые степени точности, то в обозначении степень указывается только один раз, например 7-С (ГОСТ 1758—81).

№87 Конструкция цепной передачи (зубчатая цепь)

Цепная передача относится к передачам зацеплением с гибкой связью. Цепные передачи применяют в станках, транспортных, сельскохозяйственных и других машинах для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные ненадежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15м/с. Она состоит из ведущей и ведомой звездочек и огибаемой их приводной цепи. К.П.Д. передачи зависит от потерь на трение в шарнирах цепи, на зубьях звездочек и на перемешивание масла при смазывании погружением - .η=0,92-0,96.

Рисунок 2.7.1 Цепная передача роликовой цепью а), зубчатой цепью б)

Достоинства цепных передач

1. Передача движения зацеплением, а не трением позволяет передавать большие мощности, чем с помощью ремня;

2. Практически не требуется натяжение цепи, следовательно, уменьшается нагрузка на валы и опоры;

3. Отсутствие скольжения и буксования обеспечивает постоянство среднего передаточного отношения;

4. Цепи могут устойчиво работать при меньших межосевых расстояниях и обеспечить большее передаточное отношение, чем ремённая передача;

5. Цепные передачи хорошо работают в условиях частых пусков и торможений;

6. Цепные передачи имеют высокий КПД.

Недостатки цепных передач

1. Износ цепи при недостаточной смазке и плохой защите от грязи;

2. Сложный уход за передачей;

3. Повышенная вибрация и шум;

4. По сравнению с зубчатыми передачами повышенная неравномерность движения;

5. Удлинение цепи в результате износа шарниров и сход цепи со звёздочек.

Главный элемент цепной передачи – приводная цепь, которая состоит из соединенных шарнирами звеньев.

Основными типами приводных цепей являются втулочные, роликовые и зубчатые, которые стандартизованы и изготовляются специализированными заводами.

В зависимости от передаваемой мощности втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2…4.

Роликовые цепи рис.2.7.2 состоят из двух рядов наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от изнашивания. Роликовые цепи имеют широкое распространение.

Рисунок 2.7.2 Роликовая цепь

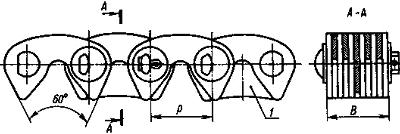

Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пластин определяет ширина цепи В рис. 2.7.4, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 600, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости.

Рисунок 2.7.4 Зубчатая цепь

Рисунок 2.7.4 Зубчатая цепь

Для устранения бокового спадания цепи со звездочки применяют направляющие пластины, расположенные по середине цепи или по бокам ее. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже.

Цепи должны быть износостойкими и прочными. Их изготавливают из сталей 50, 40Х.

Звездочки по конструкции отличаются от зубчатых колес только профилем зубьев. Для увеличения долговечности цепной передачи по возможности принимают большее число зубьев меньшей звездочки. При большем числе зубьев большее число звеньев находится в зацеплении. Это повышает плавность передачи, уменьшает износ цепи. Однако при большом числе зубьев даже у мало изношенной цепи в результате радиального сползания по профилю зубьев цепь соскакивает со звездочки. Поэтому максимальное число зубьев большой звездочки ограничено: для втулочной цепи Z2  90, для роликов Z2

90, для роликов Z2  120, для зубчатой Z2

120, для зубчатой Z2  140. Число зубьев малой звездочки z1 принимают из условия обеспечения плавности работы и минимальных габаритов. Для роликовых и втулочных цепей Z1min =29-2U

140. Число зубьев малой звездочки z1 принимают из условия обеспечения плавности работы и минимальных габаритов. Для роликовых и втулочных цепей Z1min =29-2U

Передаточное число цепной передачи: U=  .

.

Материал звездочек должен быть износостойким и хорошо сопротивляться ударным нагрузкам.

1) шаг « р » цепи является основным параметром цепной передачи. Он принимается по ГОСТу. Чем больше шаг, тем выше нагрузочная способность цепи. Но при этом сильней удар звена о зуб в период набегания на звездочку, меньше плавность, бесшумность и долговечность передачи. При больших скоростях применяют цепи с малым шагом.

2) оптимальное межосевое расстояние принимают из условия долговечности цепи: a=(30…50)p

3) длина цепи lp=  ее измеряют числом шагов или звеньев. Для нормальной работы передачи ведомая ветвь должна иметь небольшое провисание, для чего межосевое расстояние уменьшают на (0,002…0,004)а…

ее измеряют числом шагов или звеньев. Для нормальной работы передачи ведомая ветвь должна иметь небольшое провисание, для чего межосевое расстояние уменьшают на (0,002…0,004)а…

По мере работы передачи стрела провисания ведомой ветви увеличивается. Регулировка натяжения цепи осуществляется нажимными роликами или оттяжными звездочками. Натяжные устройства должны компенсировать удлинение цепи в пределах двух звеньев, при большем удлинении два звена цепи удаляют.

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. В соответствии с этим за основной принят расчет цепных передач, обеспечивающий износостойкость шарниров. Цепи, выбранные из условия износостойкости, обладают достаточной прочностью. Долговечность приводных цепей по изнашиванию составляет 8…10 тыс. часов работы.

При проектировочном расчёте предварительно определяют шаг цепи по формуле:

p=2.8

где Кэ = КдКсК0КрегКр коэффициент эксплуатации; Кд – коэффициент динамичности; Кс – коэффициент смазывания передачи; К0 – коэффициент наклона передачи к горизонту; Крег – коэффициент способа регулирования; Кр – коэффициент режима нагрузки; Т1 – вращающий момент на ведущей звёздочке; [p] – допускаемое среднее давление в шарнире; m – число рядов цепи; z1 = 29 – 2u – минимальное число зубьев ведущей звёздочки цепи.

После подбора цепи по стандарту выбранная передача проверяется на износостойкость по формуле:

.

.

Где  - окружная сила, d1 - делительный диаметр звездочки; A=

- окружная сила, d1 - делительный диаметр звездочки; A=  bB – площадь проекции опорной поверхности шарнира, d0 – диаметр оси рис. 2.7.5, В – длина втулки.

bB – площадь проекции опорной поверхности шарнира, d0 – диаметр оси рис. 2.7.5, В – длина втулки.

№88 Муфты упругие. Общие сведенья, назначения, устройство. Выбор муфт.

В современном машиностроении большинство машин состоит из сборочных единиц (узлов) и механизмов. Для обеспечения кинематической и силовой связи валы узлов соединяют муфтами.

Муфтой - называется устройство для соединения концов валов или для соединения валов со свободно сидящими на них деталями (зубчатые колеса, звездочки и т. д.).

Назначение муфт — передача вращающего момента без изменения его значения и направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя.

Классификация муфт

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

1) постоянные муфты, осуществляющие постоянное соединение валов между собой;

2) сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления;

3) самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины.

По характеру работы:

1) жесткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары;

2) упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др.

Группы (механические, гидродинамические, электромагнитные). Рассматриваются только механические муфты. Электромагнитные и гидравлические муфты изучают в специальных курсах.

Подгруппы: 1) жёсткие, 2) компенсирующие, 3) упругие, 4) предохранительные, 5) обгонные.

Виды: 1) фрикционные, 2) с разрушаемым элементом.

Конструктивные исполнения: 1) кулачковые, 2) шариковые, 3) зубчатые, 4) фланцевые, 5) втулочно-пальцевые, 6)втулочные.

Упругие муфты

Упругие муфты относятся к постоянным муфтам. Основная часть этих муфт — упругий элемент, который передает вращающий момент от одной полумуфты к другой.

Упругие муфты смягчают толчки и удары; служат средством защиты от резонансных крутильных колебаний, возникающих вследствие неравномерного вращения; допускают сравнительно большие смещения осей соединяемых валов.

Основные характеристики упругих муфт — жесткость или(обратная ей величина) податливости и демпфирующая способность, т. е. способность превращать в теплоту энергию при деформации упругих элементов муфты.

По конструкции упругие муфты разнообразны. По материалу упругих элементов они делятся на две группы: муфты с неметаллическими упругими элементами (обычно резиновыми) рис.3.3.6.а — г и муфты с металлическими упругими элементами рис. 3.3.7.а — г: а—цилиндрические пружины; б— змеевидные пластинчатые пружины; в — стержни, пластины и пакеты пластин, расположенные по образующей и по радиусу; г — пакеты разрезных гильзовых пружин.

Рисунок 3.3.6 Основные типы резиновых упругих элементов муфт

Рисунок 3.3.7 Основные типы металлических стальных упругих элементов муфт

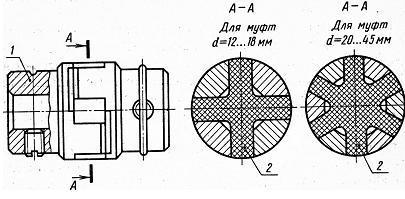

Муфта упругая втулочно-пальцева состоит из двух дисковых полумуфт рис. 3.3.8, в одной из которых в конических отверстиях закреплены соединительные пальцы с надетыми гофрированными резиновыми втулками. Материал полумуфт — чугун СЧ20, сталь 35 или 35Л. Материал пальцев — сталь 45.

Вследствие небольшой толщины резиновых втулок муфта обладает малой податливостью, компенсируя незначительные смещения валов. Радиальное и угловое смещения валов снижают долговечность резиновых втулок, нагружая валы дополнительной радиальной изгибающей силой. Муфта широко применяется для соединения машин с электродвигателями при передаче малых и средних вращающих моментов. Она проста в изготовлении. Наружная поверхность полумуфт может использоваться в качестве тормозного барабана. Муфту подбирают по стандарту в диапазоне диаметров валов d=16...150 мм.

Рисунок 3.3.8 Муфта упругая втулочно-пальцевая

Муфта упругая со звездочкой состоит рис.3.3.9 из двух полумуфт 1с торцовыми кулачками и резиновой звездочки 2, зубья которой расположены между кулачками. При передаче момента в каждую сторону работает половина зубьев.

Муфта компактна и надежна. Применяется для соединения быстроходных валов.

Рисунок 3.3.9 Муфта упругая со звездочкой

Муфта упругая с торообразной оболочкой состоит из двух полумуфт рис. 3.3.10, упругой оболочки, по форме напоминающей автомобильную шину, и двух колец, зажимающих с помощью винтов оболочку. Эта муфта обладает высокими упругими и демпфирующими свойствами. Обеспечивает шумо- и электроизоляцию узлов привода, удобна и надежна в эксплуатации. Применяется в конструкциях, где трудно обеспечить соосность валов, при переменных и ударных нагрузках.

Рисунок 3.3.10 Муфта упругая с торообразной оболочкой

Муфта с цилиндрическими пружинами сжатия. Одна из конструкций таких муфт показана на рис.3.3.11. Пружины 4 установлены па стержни сегментов 5 предварительно сжатыми, чтобы одним концом они опирались на сегменты, принадлежащие полумуфте 3, а другим — на сегменты полумуфты. При передаче вращающего момента осадка половины от общего числа пружин увеличивается, остальных — уменьшается. Сегменты имеют возможность качательного движения на пальцах 2 и изготовляются из износостойких пластмасс или чугуна. Путем подбора пружин жесткость муфты изменяется в весьма широких пределах. Расчет пружин ведут методами сопротивления материалов.

Рисунок 3.3.11. Муфта с цилиндрическими пружинами

Муфта со змеевидной пружиной. состоит из двух полумуфт с зубьями специального очертания, между которыми свободно заложены секции ленточной змеевидной пружины 3 прямоугольного сечения рис.3.3.12. Кожух 2, состоящий из двух половин, удерживает пружину от выскакивания под действием центробежной силы и служит резервуаром для пластичного смазочного материала, который меняют через каждые четыре месяца. Материал полумуфт —сталь 40 или 45Л, материал пружин — сталь 65Г. Кожух отливают из чугуна СЧ15. Муфта со змеевидной пружиной достаточно податлива. Муфта надежна в работе и долговечна. Применяется при передаче больших вращающих моментов.

Рисунок 3.3.12 Муфта со змеевидной пружиной

№89 КПД резьбы

Резьба́ — равномерно расположенные выступы или впадины постоянного сечения, образованные на боковой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения, винтовой передачи и червяка зубчато-винтовой передачи.

Классификация и основные признаки резьб

единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба)

расположение на поверхности (наружная и внутренняя резьба)

направление движения винтовой поверхности (правая, левая);

число заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.;

профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.);

образующая поверхность на которой расположена резьба (цилиндрическая резьба и коническая резьба);

назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.).

КПД резьбы определяют как отношение полезной работы на винте к затраченной работе на ключе при повороте гайки на произвольный угол.

КПД винтовой пары равен:

= tgψ / tg(ψ + φ).

= tgψ / tg(ψ + φ).

В самотормозящей паре, где ψ  φ,

φ,  =0,5. Таккак большинство витков механизма самотормозящий, то их УД меньше 0,5. Их формулы видно что КПД возрастает с увеличением ψ и уменьшением φ..

=0,5. Таккак большинство витков механизма самотормозящий, то их УД меньше 0,5. Их формулы видно что КПД возрастает с увеличением ψ и уменьшением φ..

Для увеличения угла подъема ψв винтовых механизмах применяются многозаходные винты. В практике редко используются винты, у которых ψбольше 20-25, так как дальнейший прирост КПД незначителен, а изготовление резьбы затруднено. Кроме того, при большем значении ψстановится малый выигрыш в силе или передаточное отношение винтовой пары.

Для повышения КПД винтовых механизмов используются также различные средства, понижение трения в резьбе: антифрикционные металлы, тщательную обработку и смазку трущихся поверхностей, установку подшипников под гайку или упорный торец винта, применение шариковых винтовых пар и тд.

№90 Расчет фрикционных муфт

По назначению фрикционные муфты могут быть сцепными и предохранительными.

Сцепная фрикционная муфта (муфта сцепления) предназначенная для разъединения и плавного соединения входного и выходного валов посредством трения.

Во время включения в работу сцепных фрикционных муфт крутящий момент на ведомом валу возрастает поступательно и пропорционально увеличению силы взаимного прижатия поверхностей трения. Это позволяет соединять валы под нагрузкой и со значительной начальной разницей их угловых скоростей. В процессе включения муфта пробуксовывает, а разгон ведомого вала осуществляется плавно без ударов.

Предохранительная муфта предназначена для разобщения входного и выходного валов в случае превышения предельной величины крутящего момента.

По типу трущихся поверхностей различают муфты дисковые, конусные, барабанные, барабанно-ленточные.

По способу создания сил трения различают муфты с пружинным, грузовым, центробежным, кулачковым, гидравлическим, пневматическим и электромагнитным нажимом.

По типу сил трения различают муфты сухого трения и муфты, работающие в масле.

Классификация фрикционных муфт

Фрикционные муфты по форме рабочих поверхностей бывают следующих видов:

дисковые, рабочими поверхностями которых являются плоские торцевые поверхности дисков;

конусные,

цилиндрические.

Расчет фрикционных муфт производится на прочность сцепления и ограничение давления на рабочих поверхностях. Расчетный момент определяется по уравнению:

Mp=βMk

где β— коэффициент запаса сцепления, учитывающий возрастание момента при перегрузках и вводимый с целью устранения буксования. Обычно принимается β= 1,25—1,5 в зависимости от возможной величины перегрузки; Мк— номинальный крутящий момент, который может передать дисковая муфта, определяется по уравнению:

Mk=  π(R2-r2)Rсрi

π(R2-r2)Rсрi

Так как радиальные размеры муфты приняты ранее (приложения 9, 10), то из уравнения определяется потребное число п оверхностей трения, равное сумме наружных и внутренних дисков вместе с крайними фланцами минус единица, где R и r — наружный и внутренний радиусы кольцевой поверхности трения (рисунок 3.83). Rср=  — средний радиус поверхности трения; f - коэффициент трения (таблица 3.68). Ориентировочно радиусы диска можно принять в зависимости от диаметра вала и условий работы: при работе в сухую r=(1/1.5)d, R=(1.5/2.5)r;

— средний радиус поверхности трения; f - коэффициент трения (таблица 3.68). Ориентировочно радиусы диска можно принять в зависимости от диаметра вала и условий работы: при работе в сухую r=(1/1.5)d, R=(1.5/2.5)r;

При работе со смазкой r=(0.75/1)d, R=(1.5/2)r;

Рисунок 3.83 - Схема дисковой фрикционной муфты

Для однодисковых муфт, когда i=2, при расчете определяется средний радиус дисков по уравнению: Rср=  ,

,

Где φ=  = 0,5/0,6, ширина диска b=R-r.

= 0,5/0,6, ширина диска b=R-r.

Из сопоставления уравнений получаем R=Rср+  r= Rср-

r= Rср-  .

.

[р]= [р0] k1 k2 k3 — допускаемое удельное давление.

Значения [р0], k1,k2, k3 приведены в таблицах 3.68, 3.69, 3.70.

Обычно принимают i ≤6 для сухих муфт и i ≤16 для масляных.

С увеличением числа дисков ухудшается расцепляемость и возрастает неравномерность распределения сил сжатия. Расчетное число поверхностей трения округляется до четного числа. Если по расчету i выходит за рекомендуемые пределы, то следует изменить R и r.

Число ведущих дисков i=  , ведомых i2=i1+1

, ведомых i2=i1+1

При разомкнутой муфте зазор между металлическими дисками принимается 0,2—0,5 мм в многодисковой муфте и 0,5—1 мм в одно- и двухдисковой. При неметаллических дисках зазор принимается 0,5— 1 мм в многодисковой муфте и 0,8—1,5 мм в одно- и двухдисковой. По величине зазоров и числу пар поверхностей трения i определяются размеры деталей муфты и механизма управления, а также ход s = Δi нажимного диска, необходимый для выборки зазоров между дисками.

Соединение дисков с корпусом и втулкой или валом чаще всего осуществляется с помощью прямобочных или эвольвентных шлицев. Опыт эксплуатации дисковых муфт показывает, что во втулке и корпусе выступы дисков вырабатывают канавки, которые ухудшают условия расцепляемости дисков и плавность включения.

В станочных муфтах для сжатия дисков широко используются рычажно-кулачковые нажимные механизмы и электромагниты, встроенные в муфту. Нажимные механизмы нормально разомкнутых муфт (рисунок 3.84) должны обеспечивать: значительный выигрыш в силе; удерживать муфту во включенном состоянии без дополнительного поджима, т. е. быть самотормозящими; равномерное распределение силы нажатия на поверхности дисков; плавность включения; достаточную длину хода нажимного диска; большой коэффициент передачи силы для осуществления легкого управления муфтой

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...