Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технологічна схема заправлення шліхтувальної машини

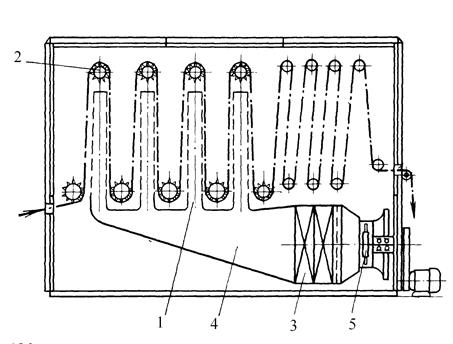

Існує багато марок шліхтувальних машин, але всі вони мають приблизно однакову схему заправлення.

На рис. 4.3 наведена принципова схема заправлення шліхтувальної машини. Снувальні валики 1, які складають партію, встановлюють на спеціальному стояку. Основна пряжа з першого валика спрямовується під другій, звідси разом з пряжею другого валика на третій тощо. Послідовно з'єднані нитки з окремих валиків подаються до шліхтувальної машини.

Рис. 4.3. Принципова схема заправлення шліхтувальної машини.

На машині нитки основи спеціальним занурювальним валиком 2 опускаються в шліхтувальну ванну 3, наповнену шліхтою. Надлишки шліхти віджимаються віджимними валами 4. Далі пряжа надходить у сушильну частину 5 машини. Просушена пряжа проходить через цінові прутки 6, що розділяють пряжу з окремих валиків, рядок 7, який створює певну ширину основи та розділяє в шарах склеєні між собою нитки основи, і огинає випускний вал 8. Після випускного вала основа навивається на навій 9. Отже, шліхтувальна машина будь-якої конструкції має такі основні частини:

- стояк для встановлення снувальних валиків (або навою при шліхтуванні основ, одержаних із стрічкових снувальних машин) ;

- проклеювальний апарат (де пряжа проклеюється шліхтою), що складається з шліхтувальної ванни, занурювального та віджимних валів;

- сушильний апарат, де з проклеєних і віджатих ниток основи видаляються надлишки вологи (здійснюється сушіння ошліхтованої пряжі) ;

- передню частину, де здійснюється розділення ниток основи, що склеїлися між собою, маркування кусків і навивання пряжі на навій; тут іноді встановлюються пристрої для додаткової обробки ошліхтованої основи – емульсування та вощіння;

- привод;

- апаратуру для контролю перебігу технологічного процесу шліхтування.

Види шліхтувальних машин

Залежно від будови сушильного апарата всі шліхтувальні машини можна розділити на групи:

машини барабанного-контактного сушіння, де просушування проводиться шляхом доторкання пряжі до гарячої поверхні барабанів;

машини конвективно-повітряного сушіння, в яких просушування здійснюється нагрітим повітрям у камерах;

машини комбінованого сушіння, де сушіння здійснюється як в результаті доторкання до гарячої поверхні барабанів, так і шляхом проходження основи в камері з нагрітим повітрям;

машини спеціального сушіння, в яких сушіння здійснюється електропідігрівом струмами високої частоти, інфрачервоними променями тощо.

Для шліхтування бавовняних основ застосовують головним чином машини барабанного сушіння. У вовняному і лляному виробництвах, а також для шліхтування кольорових бавовняних основ застосовують машини камерного сушіння. Машини барабанного сушіння з високою температурою поверхні барабанів (100°С) для шліхтуванні вовняних основ зазвичай не використовують, оскільки при високій температурі вовняне волокно руйнується. В лляному виробництві найчастіше використовують машини комбінованого сушіння. Машини спеціального сушіння можуть знайти застосування для шліхтування різних основ.

Зараз випускаються шліхтувальні машини таких типів: шліхтувальні барабанні ШБ і шліхтувальні камерні ШКВ з різною заправною шириною. Окремі типи барабанних шліхтувальних машин, оснащених підсушуювальною камерою, є машинами комбінованого сушіння.

Перегінні машини застосовують головним чином під час підготовки основ з крученої пряжі для технічних тканин. Вони складаються із стояка для снувальних валиків, міряльно-міткового пристрою та навивального механізму. Для рівномірного розподілу ниток за шириною ткацького навою встановлюють рядок. Для підготовки навоїв із вовняною основною пряжею, крученою штапельною, бавовняною і з суміші бавовни з хімічними волокнами випускається машина перегінно-емульсувальна МПЭ з робочою шириною 1800 і 2300 мм.

Будова шліхтувальних машин

Заправлення снувальних валиків

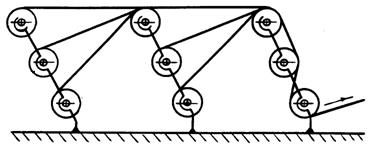

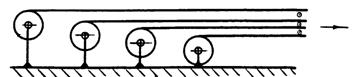

Існують різні варіанти встановлення снувальних валиків на стояках шліхтувальних машин:

одноярусне

двохярусне

триярусне

скісне

групове

радіальне

При одноярусному розташуванні снувальних валиків потрібно багато площі. Крім того, якщо задній валик обертається тільки тяговим зусиллям ниток з одного цього валику, то перший – нитками зі всіх валиків, тому тут складно одержати однаковий натяг ниток. Після закінчення змотування може залишатися значна кількість угарів. Проте таке заправлення зручніше за інші в обслуговуванні та спостереженні за ходом процесу.

Двохярусне розташування валиків є найбільш розповсюдженим, проте йому притаманні недоліки одноярусної схеми.

Триярусна схема встановлення валиків застосовується для економії площі. Схема заправлення ниток може бути різною, але обслуговування валиків ускладнено.

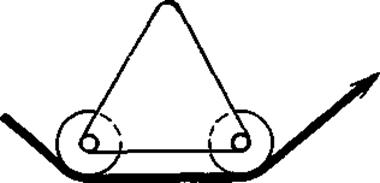

Скісне розташування валиків, дозволяє одержати чітке розділення шарів ниток з кожного валика, що є дуже цінним при комбінуванні ниток з різних видів волокон, які потребують роздільного шліхтування в різних ваннах.

Групове розташування валиків економить площу, проте проходження ниток під настилами для переходу робітника ускладнює обслуговування ниток .

Радіальна схема забезпечує однаковий натяг ниток, мінімізує угари, створює компактність розташування валиків. Проте слід зазначити, що вона обмежує кількість снувальних валиків і характеризується складністю їх установлення.

Клеїльна ванна

Після вузла живлення (стояка снувальних валиків) розташований власне шліхтувальний пристрій (шліхтувальна ванна або шліхтувальне корито).

У шліхтувальній ванні розчин шліхти проникає в нитку. На поглинання шліхти впливають такі чинники: вид сировини та структура нитки; лінійна щільність і крутка нитки; кількість ниток основи; вид, в'язкість, температура та приготування шліхти; форма занурювальних валів; жорсткість і вид покриття віджимних валів; тиск віджимання; швидкість шліхтування; час дії шліхти.

Шліхтувальні ванни мають конструкцію, наведену на рис. 4.4. Залежно від вимог, що пред'являються до матеріалу, що піддається шліхтуванню, випускаються такі шліхтувальні ванни:

- з одним занурювальним валиком і однією або двома парами віджимних валів (рис. 4.5, а);

- з двома занурювальними валиками і двома парами віджимних валів (рис. 4.5, б).

Рис. 4.4. Принципова схема шліхтувальної ванни:

1 – пряме обігрівання; 2 – непряме обігрівання; 3 – напрямний валик; 4 – нитки; 5 – занурювальний валик; 6, 7 – верхній і нижній віджимні вали; 8 – розчин шліхти; Fд – зусилля віджимання

Рис. 4.5. Конструкції шліхтувальних ванн:

а – із занурювальним валиком і двома парами віджимних валів;

б – з двома занурювальними валиками і двома парами віджимних валів; 1 – занурювальний вал; 2 і 3 – пари віджимних валів

Сучасні шліхтувальні машини допускають безліч варіантів проходження ниток у ванні, що дозволяють досягти оптимального поглинання шліхти. На рис. 4.6 наведена схема живлення подвійної ванни з переливом фірми Benninger. Пара живильних валиків знаходиться за межами ванни і на рисунку не показана.

Рис. 4.6. Варіанти проходження нитки в подвійній шліхтувальній ванні

Як випливає з рис. 4.6, за рахунок різних варіантів заправлення основи та рівня шліхти, а також розташування віджимних валів досягається відповідне всотування шліхти оброблюваною ниткою.

Перевага шліхтувальної ванни з комбінованим вхідним і змочувальним валиком (модель AL58 фірми Maschinenfabrik Zell, ФРН, див. рис. 4.7) полягає в тому, що значною мірою виключається деформація основи в мокрому стані, одночасно біля першої пари віджимних валів відбувається змочування шліхтувальним розчином, завдяки чому зростає гігроскопічність основи.

Рис. 4.7. Шліхтувальна ванна моделі AL58 з регулятором рівня шліхти:

1 – комбінована пара живильних і замочувальних валиків; 2 – перша пара віджимних валів; 3 – друга пара віджимних валів (оснащена додатковим регульованим пневматичним навантаженням); 4 – шліхтувальна ванна; 5 – насос для шліхти; 6 – пристрій для підігрівання шліхти; 7 – переливний пристрій; 8 – ванна для попереднього шліхтування; 9 – вимірювальний щуп

Зараз для звичайних шліхтувальних ванн характерні такі особливості: непряме, а в деяких випадках і додаткове пряме обігрівання шліхти; регулювання температури шліхти, щоб уникнути відхилень в'язкості внаслідок коливань температури; регулювання рівня шліхти; повна ізоляція шліхтувальної ванни з метою зниження втрат тепла, утворення випаровувань над ванною і запобігання утворенню плівки на шліхті; система, що забезпечує безперервну циркуляцію шліхти; регульований тиск віджимних валів з його автоматичним зменшенням на повільному ходу; виготовлення всіх дотичних до шліхти деталей з неіржавіючої сталі; виготовлення останнього верхнього віджимного вала з м'яким гумовим покриттям на підкладці з твердої гуми.

Звичайне покриття верхнього віджимного вала з вовняної повсті або шліхтувального сукна при високому тиску віджимання непридатне.

Занурювальний вал призначений для занурення ниток у шліхтувальний розчин і забезпечення певної тривалості перебування їх у розчині. Форми валиків, що застосовувалися раніше, які повинні були забезпечувати краще, тобто з усіх боків, проникнення шліхти в нитки (рис. 4.8, б), зараз більше не застосовуються, оскільки на занурюючому валу частково не була сталою кутова швидкість. Шляхом попереднього змочування та відповідного проведення ниток, незважаючи на високі швидкості, досягається достатнє змочування при круглому поперечному перерізі занурювального валу (рис. 4.8, а).

Іншою можливістю забезпечення порівняно тривалого перебування ниток у розчині шліхти є застосування так званих спарених занурювальних валиків (рис. 4.9) або дворазового занурення.

Рис. 4.8. Форми поперечних перерізів занурювальних валиків:

а – гладкий; б – профільований.

Рис. 4.9. Спарені занурювальні вали

Якщо під час шліхтування одночасно здійснюється і фарбування основи, необхідна наявність роздільних ванн (рис. 4.10): в першій ванні основа фарбується, а в другій шліхтується. Між ваннами в разі потреби можна передбачити сушильне поле.

За рахунок застосування роздільних шліхтувальних ванн можна також оптимально шліхтувати основу з різних видів сировини (рис. 4.11).

Рис. 4.10. Суміщений спосіб фарбування та шліхтування:

I – фарбування; II, IV – проміжне сушіння;

III – шліхтування та фіксація барвника; V – остаточне сушіння

Рис. 4.11. Шліхтування з використанням декількох

шліхтувальних ванн і роздільним підсушуванням ниток:

I – перша попередня сушильна камера; II – друга попередня сушильна камера; III – остаточна сушильна камера; 1 – перша шліхтувальна ванна; 2 – друге шліхтувальна ванна; 3 – навій

Головними функціями віджимних валів є: вдавлювання шліхти в нитку; віджимання надмірної шліхти з ниток; забезпечення по можливості мінімального вологовмісту ниток.

Недостатнє віджимання ниток призводить до їх склеювання і спричиняє труднощі в процесі ткацтва, тому велике значення має рівномірне віджимання за всією шириною основи. Для цього необхідне застосування еластичного верхнього валу, що віджимає текстильний матеріал по всій поверхні (рис. 4.12). Кут деформації α значною мірою визначає питому силу віджимання.

Рис. 4.12. Кут деформації верхнього віджимного валу

Чим більше α, тим менше при однаковому тиску віджимання Fд віджимний тиск р, який може перевищувати 2,5 МПа:

,

,

де l – довжина затисненого відрізка нитки;

b – ширина основи у віджимному пристрої.

Нерівномірне обертання віджимних валів або пошкодження покриття віджимних валів призводить до нерівномірного віджимання, а отже, і до погіршення перероблювальних властивостей основи в ткацтві.

Сушіння пряжі

Залежно від способу сушіння шліхтувальна машина одержує свою назву: барабанна, камерна, комбінована, "спеціальна" тощо. Практика свідчить, що із загальної кількості енергії, яка витрачається на шліхтування, 80% йде на сушіння ошліхтованої основи. Сушильна частина в основному визначає і продуктивність машини. Сушіння ошліхтованих ниток в основному здійснюється трьома способами: контактним, конвекційним та опромінюванням.

Контактне сушіння застосовується на барабанних шліхтувальних машинах, рис. 4.13. Внаслідок того, що нитки прилягають до поверхні сушильних барабанів 1, процес сушіння відбувається лише з одного боку. Випаровувана рідина виходить через вільну поверхню ниток, при цьому рідина і частинки шліхти, що знаходяться на нитках, також переміщаються до протилежної сторони. При огинанні нитками декількох барабанів місця контакту з гарячою поверхнею змінюються.

Зараз використовуються багатобарабанні сушильні пристрої з барабанами невеликих розмірів.

Температура контактної зовнішньої поверхні кожного барабана 1 різна: наприклад, для основи з бавовни вона підвищується від 80°С до 120-140°С на середньому і потім знижується знову до 80°С на останньому барабані. Величина t°С регулюється подачею пари під надмірним тиском і задається залежно від виду волокон пряжі, наприклад, від 200 до 300 кПа. Перші три сталеві барабани діаметром 570, 726, 760 мм покриваються тефлоном для запобігання прилипанню шліхти. На машинах встановлюється різна кількість барабанів: від 9 до 21.

Рис. 4.13. Сушильна частина шліхтувальних машин для контактного сушіння

У багатобарабанних сушильних пристроях на випаровування 1 кг вологи витрачається близько 1,5 кг пари. Випарна здатність машини може бути доведена до 400-1000 кг вологи на годину.

Завдяки великій кількості сушильних барабанів (у середньому від 5 до 16 барабанів діаметром 700-800 мм) можна порівняно легко регулювати температуру сушіння відповідно до виду ниток і досягати високих робочих швидкостей шліхтування. Найпоширеніші багатобарабанні шліхтувальні машини повинні забезпечувати:

- регулювання витяжки основи по зонах шляхом індивідуального або групового привода сушильних барабанів;

- групове або індивідуальне регулювання температури сушильних барабанів;

- регулювання робочої швидкості ниток залежно від встановленої залишкової вологості ниток;

- автоматичне регулювання швидкого припинення нагрівання сушильних барабанів у разі переходу машини на тихий хід.

При конвекційному сушінні незалежно від виду подавання повітря спочатку висушується поверхня нитки. Рідина, що випаровується, включаючи і частинки шліхти, переміщується зсередини назовні, внаслідок чого на поверхні нитки утворюється рівномірно розподілена плівка шліхти, яка позитивно впливає на стійкість ниток до тертя та стирання. Для сушіння кольорових основ або основ із вовни більш сприятливим є камерне сушіння (рис. 4.14) потоками гарячого повітря, що виходить з соплових щілин 1 із швидкістю 15 м/с. Основа по черзі огинає напрямні валики 2 і проходить на відстані 25 мм від сопел, що сприяє вібрації ниток і запобігає їх склеюванню. Нагрів повітря здійснюється калориферами 3, а його нагнітання в короб 4 вентилятором 5. Випарна здатність такої камери – до 300 кг вологи на годину. Внаслідок вільного проходження ниток на порівняно великому відрізку шляху в мокрому стані виникає небажана залишкова деформація розтягу. При цьому витяжка пряжі збільшується в два рази порівняно з барабанним сушінням.

Комбіноване сушіння (рис. 4.15) поєднує попереднє підсушування основи з хімічних ниток потоками гарячого повітря 1, що нагнітається через калорифер 2, з подальшим досушиванням барабанами 3 (від 5 до 13 барабанів). Попереднє сушіння повітрям видаляє до 20% вологи. Температура барабанів залежить від волокнистого складу ниток: від 45°С для віскозної до 100°С для більш термостійкої пряжі. Випарна здатність цього способу сушіння – до 300 і більше кг вологи на годину.

Рис. 4.14. Сушильна частина шліхтувальних машин для конвекційного сушіння

Рис. 4.15. Сушильна частина шліхтувальних машин для комбінованого сушіння

Сушіння опромінюванням має принципову відмінність: видалення вологи інфрачервоним випромінюванням або обробкою електричним полем високої частоти починається зсередини нитки, а шліхта мігрує до центра нитки. Тому при шліхтуванні ниток високої лінійної щільності середина часто буває пересушеною, а їх поверхня не досягає остаточної необхідної вологості. Внаслідок високої вартості газу та електроенергії сушильні установки тільки з використанням опромінювання не одержали широкого розповсюдження.

Аналіз різних видів сушильної частини показує, що

- багатобарабанні пристрої дозволяють одержувати якнайменшу витяжку ниток – до 0,9%, найбільшу швидкість – до 150 м/хв, найбільшу випарну здатність – до 500 (1000) кг вологи в годину, найбільшу продуктивність;

- камерне сушіння дає найвищу якість просушування, проте витяжка досягає 3%, а швидкість процесу та продуктивність машини істотно нижче за барабанне сушіння;

- комбіноване сушіння є оптимальним варіантом для хімічних ниток, оскільки дозволяє застосовувати різноманітні поєднання режимів сушіння повітрям і барабанами.

Температура в сушильній частині шліхтувальних машин не повинна перевищувати: для бавовняної пряжі – 100-120°С; для вовняної – 60-85°С; для лляної – 100-120°С; для пряжі з хімічних волокон – 50-70°С.

В деяких випадках для для підвищення еластичності основних ниток застосовують вощіння, тобто після сушіння на ошліхтовану основу на нитки наноситься рідкий віск. Дана оброботка дозволяє понизити обривність ниток в ткацтві і збільшити продуктивність ткацького обладнання.

Розділення ниток

Нитки основи, пройшовши через клеїльний апарат і сушильні барабани, склеюються. Перш ніж навити основу на ткацький навій, необхідно розділити нитки. Ця процедура здійснюється за допомогою ниткороздільних (цінових) прутків і рядка.

Цінові прутки призначені для розділення ниток основи в горизонтальному напрямі на число шарів, залежне від числа снувальних валиків в партії. Число прутків для розділення ниток на одиницю менше числа снувальних валиків. Цінові прутки являють собою залізні трубки діаметром 25 мм. Діаметр першого по ходу прутка становить 40 мм. Цей пруток застосовується для кращого розділення ниток основи, і його необхідно використовувати завжди незалежно від числа встановлених снувальних валиків.

Недоліком розділення ошліхтованих ниток завжди є небезпека пошкодження поверхні нитки, оскільки волокна нитки склеєні між собою.

Для сухого ділильного поля характерні такі особливості:

- для розділення пересушених ниток потрібно більше зусилля, ніж для ниток з нормальною вологістю;

- різне поглинання шліхти по ширині внаслідок нерівномірного віджимання та інші дефекти можна розпізнати шляхом спостереження в місці розділення; при дуже слабкому віджиманні або, наприклад, місцями пересушеній основі точка розділення ниток зсунута і знаходиться за ниткороздільним прутком;

- число ниткороздільних (цінових) прутків рівне числу снувальних валиків мінус одиниця.

Пошкодження під час розділення повністю виключаються тільки шляхом шліхтування з використанням декількох шліхтувальних ванн і роздільного підсушування ниток, оскільки в цьому випадку не відбувається склеювання сусідніх ниток.

Намотування пряжі на ткацький навій

Об’ємна щільність γ намотування пряжі на навої встановлюється більше, ніж на снувальних валиках приблизно на 0,01-0,05 г/см3. У середньому вона дорівнює: для бавовняної пряжі 0,40-0,60 г/см3; для вовняної гребінної системи прядіння – 0,40-0,49 г/см3; для вовняної апаратної – 0,39-0,45 г/см3; для лляної – 0,50-0,70 г/см3; для пряжі з хімічних волокон – 0,60-0,75 г/см3.

Параметри процесу шліхтування

Основними параметрами процесу шліхтування є швидкість руху ниток основи, їх витяжка, видимий та істинний приклей, ступінь віджимання, продуктивність процесу.

Приклей

За рахунок поверхневої плівки та часткового проникнення складових частин шліхти між волокнами ошліхтована пряжа має більшу масу, ніж м'яка. Це збільшення маси зазвичай виражають у відсотках від маси м'якої пряжі і називають приклеєм. Для кожного виду тканини встановлюють певні норми приклею. Розрізняють видимий і істинний приклей.

Видимим приклеєм називають збільшення маси ошліхтованої пряжі по відношенню до м'якої пряжі без урахування зміни її вологості. Видимий приклей визначають для кожного окремого навою ошліхтованої основи і для кожної партії. Для кожного навою видимий приклей Π визначають за формулою, %:

,

,

де Р – маса ошліхтованої пряжі на навої, кг;

р – маса м'якої пряжі в одному куску тканини, кг;

n – кількість кусків тканини, одержуваних з одного навою.

Відсоток видимого приклею для всієї партії визначають за формулою:

,

,

де P1 – маса ошліхтованої основної пряжі всієї партії, кг;

p1 – маса клеєних кінців, кг;

Q – маса пряжі на снувальних валиках партії, кг;

q – маса м'яких кінців, кг.

Дійсні витрати склеювальних матеріалів під час шліхтування визначаються не видимим, а істинним приклеєм, оскільки істинний приклей визначають з урахуванням вологості м'якої та ошліхтованої пряжі і виражають відношенням абсолютно сухої маси складових частин шліхти, що відклалися на пряжі, до абсолютно сухої маси м'якої пряжі.

Якщо вологість пряжі відома, істинний приклей дорівнюматиме, %:

де W – вологість м'якої пряжі, %;

W1 – вологість ошліхтованої пряжі, %.

Таблиця 4.2

Середні значення видимого приклею для різної пряжі %:

| Вид пряжі | Видимий приклей, % |

| Бавовняна одиночна кручена | 5–10 2–4 |

| Вовняна гребінна одиночна кручена | 6–11 2–5 |

| Вовняна апаратна | 2–5 |

| Лляна | 4–10 |

| Штапельна віскозна | 4–7 |

| Штучні нитки | 2–5 |

Витяжка пряжі

На шліхтувальній машині основа переміщується під дією натягу, яке необхідне для отримання на ткацькому навої намотування нормальної щільності, попередження провисанню ниток під дією власної маси та кращого роз'єднання склеєних між собою ниток.

Натяг створюється за рахунок неоднакової швидкості органів шліхтувальної машини і зумовлює подовження основної пряжі – витяжку. При правильно обраному режимі шліхтування витяжка не повинна перевищувати певний відсоток (табл. 4.3).

Таблиця 4.3

| Пряжа | Витяжка, % |

| бавовняна і вовняна | 1–1,5 |

| льняна | 0,5–0,8 |

| віскозна штапельна | 4–5 |

| Нитки | |

| звичайні віскозні | 5–6 |

| зміцнені віскозні | 2–3 |

| ацетатні | 3–4 |

| хлоринові | 3–4,5 |

| капронові | 1–1,5 |

Надмірна витяжка погіршує якість ошліхтованої основи і є причиною значної обривності її на ткацьких верстатах. Витяжку основної пряжі В між різними органами шліхтувальної машини можна визначити за формулою, %:

,

,

де  – швидкість живильних органів;

– швидкість живильних органів;

– швидкість випускних органів.

– швидкість випускних органів.

На практиці витяжку основи на шліхтувальних машинах визначають спеціальними приладами – лічильниками – шляхом вимірювання відрізка пряжі між двома відмітками і іншими способами. У промисловості для визначення витяжки широко застосовують прилади С.А. Любімова, В.І. Іванова. Так, при визначенні витяжки за методом С.А. Любимова використовуються два однакові прилади. Один з них встановлюють позаду машини, біля снувального валика, а інший – спереду, біля ткацького навою. Лічильники показують довжину основи до шліхтування і після нього. Якщо довжина основи, що зійшла з снувального валика  , а довжина навитої за той же проміжок часу на ткацький навій ошліхтованої основи

, а довжина навитої за той же проміжок часу на ткацький навій ошліхтованої основи  , то витяжка становить:

, то витяжка становить:

.

.

Сучасні шліхтувальні машини обладнані лічильниками довжини. Користуючись показаннями лічильників, можна визначити витяжку на ділянці машини між лічильниками.

Швидкість шліхтування

Лінійна швидкість шліхтування  (м/хв) залежить від випарної потужності

(м/хв) залежить від випарної потужності  сушильного апарата шліхтувальної машини, лінійної щільності шліхтованих ниток Т, кількості ниток в основі

сушильного апарата шліхтувальної машини, лінійної щільності шліхтованих ниток Т, кількості ниток в основі  , ступеня віджимання а шліхти і може бути визначена за формулою:

, ступеня віджимання а шліхти і може бути визначена за формулою:

.

.

Швидкість шліхтування може становити від 30 до 150 м/хв.

Ступінь віджимання шліхти можна визначити за формулою:

,

,

де  – вологість основи після віджимання, що залежить від конструкції механізму та виду сировини шліхтованої основи %;

– вологість основи після віджимання, що залежить від конструкції механізму та виду сировини шліхтованої основи %;

– вологість основи після висушування в сушильному апараті, що залежить від лінійної щільності і виду сировини шліхтованих ниток %.

– вологість основи після висушування в сушильному апараті, що залежить від лінійної щільності і виду сировини шліхтованих ниток %.

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...