Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Міри лінійних і кутових величин

Міри поділяються на по значкові (штрихові), плоско паралельні і кутові.

Перших два різновиди мір належать до мір довжини.

Позначкові міри використовуються у вигляді еталонів і робочих по значкових мір, у вигляді шкал вимірювальних засобів, а такожу вимірювальних засобах, призначених для грубих вимірювань (вимірювальні лінійки, метри, рулетки тощо).

До початку ХХ століття в техніціі і у виробництві машин в якості матеріалізованих одиниць вимірювання використовувалися винятково по значкові міри. Застосування калібрів і особливо універсальних вимірювальних засобів було ускладнено відсутністю кінцевих мір.

Плоско-паралельні кінцеві міри довжини.Плоско-паралельні кінцеві міри довжини або плитки виготовляються у вигляді циліндричних стрижнів або у вигляді прямокутних паралелепіпедів з двома старанно обробленими площинами, що обмежують їх розміри.

Вони представляють собою стальні загартовані паралелепіпеди, в яких дві протилежні вимірювальні грані розташовані на виключно точній відстані L (рис.2.12) і оброблені з найменше можливими шорсткістю, похибкою форми або відхиленням від паралельності. Вимірювальним або робочим розміром плиток є їх серединна довжина, що дорівнює висоті перпендикуляра AB, опущеного з середини верхньої вимірювальної площини на площину Q , до якої плитка притерта своєю протилежною вимірювальною площиною. Таким чином номінальне значення вимірювального розміру плиток L=AB. Найбільша різниця між серединним розміром і довжиною плитки в будь-якій точці N дорівнює відхиленню від плоско паралельності вимірювальних площин.

Рисунок 2.12 - Плоско-паралельні кінцеві міри довжини

Циліндричні стрижні, як міри довжини застосовуються найчастіше як установчі міри для налагодження мукрометрів.

Номінальні розміри кінцевих мір встановлені в межах від 0.1…2000мм з різницею розмірів в рядах через 0.001;0.01;0.1;0.5; 10; 25; 50; 100 і 1000мм.

На мірах розміром до 5.5мм їх номінальні розміри нанесені на одній з вимірювальних поверхонь, на мірах розміром понад 5.5мм на неробочій (бічній) поверхні.

Кінцеві міри довжини є основним засобом збереження єдності мір у машинобудуванні. Вони призначені для передачі лінійних розмірів від еталона до виробів на виробництві і забезпечують зберігання одиниць довжини на підприємствах.

З їх допомогою проводять повірку і градуювання по значкових мір і вимірювальних засобів на нуль при відносних вимірюваннях, точні розмічувальні операції, налагодження верстатів, а також проводять безпосередні вимірювання виробів.

Кінцеві міри, що призначені для повірки і градуювання вимірювальних засобів, називаються зразковими, а міри, які застосовуються для безпосереднього вимірювання і розмічувальних робіт, називаються робочими.

Для більшої зручності користування і зберігання робочі кінцеві міри довжини комплектують у набори так, щоб можна було скласти блоки з якнайменшого числа мір.

За точністю виготовлення кінцеві міри довжини поділяються на чотири класи точності 0; 1; 2; 3 у порядку зменшення їх точності. Клас точності мір визначається ступенем наближення серединного розміру плитки до її номінального розміру. Чим менше серединний розмір відрізняється від номінального, тим вищий клас точності плиток і навпаки.. На спеціальне замовлення може бути виготовлені більш точні міри класу 00.

Залежно від точності атестації (точності вимірювання серединної довжини) кінцеві міри поділяються на п’ять розрядів:1; 2; 3; 4; 5 (у порядку зменшеня точності. Розрядну атестацію проводять для зразкових кінцевих мір.

Розряд кінцевих мір визначається граничною похибкою того вимірювального засобу, за допомогою якого визначалась серединна довжина і граничними відхиленнямиивід площинності і паралельності (плоско паралельності) робочих поверхонь плиток.

Важливою властивістю плиток є властивість притиратися одно до одної (властивість міцно зчіплюватися між собою при насуванні однієї міри на іншу при деякому тиску). Притирання плиток зумовлене молекулярним протягуванням поверхонь дуже малої шорсткості і незначним відхиленням від площинності за наявності тонкого шару мастильної (при звичайному промиванні мір в бензині товщина масляної плівки становить приблизно 0.002мкм). При знежиренні чи покритті товстим шаром мастила плитки не притягуються.

Завдяки властивості кінцевих мір притиратися їх складають у блоки необхідних розмірів.

Складання блоків кінцевих мір для одержання таких розмірів можна проводити за їх класами або розрядами, якщо вимагається підвищена точність блоків. Число мір у блоці повинно бути якнайменше, але не більше п’яти, оскільки похибка блока складається з похибок окремих мір.

Перш ніж скласти блок мір заданого розміру необхідно розрахувати розміри окремих мір, що повинна увійти у блок з урахуванням їх наявності в наборі.

На практиці найчастіше складаються блоки мір за їх класами. При цьому набір блока слід розпочати з мікрометричних плиток, потім переходять до сотих, десятих і цілих міліметрів, але так, щоб числове значення залишку кожний раз зменшувалось на десятковий розряд числа.При цьому необхідно звернути увагу на таку обставину: краще другу міру взяти такого розміру, щоб в десятих частках міліметра залишалась цифра 5 або 0. Це дозволяє скласти блок з меншої кількості мір.

В деякі набори, крім основних, входять так звані захисні міри твердого сплаву, які притираються з обох кінців блока. Вони захищають основні міри від пошкодження і швидкого спрацьовування. Захисні міри притираються до основних тільки одним боком. Вони, на відміну від основних, мають зрізані чи закруглені кути і додаткове літерне маркування. З часом кінцеві міри зменшуються ізмінюють свої розміри. Такі міри можуть бути атестовані за 4 і5 класами точності тільки за умови, що вони не втратили властивості притиратися. Захисні міри потрібно застосовувати обов’язково, якщо блок використовується багаторазово.

Виготовляють кінцеві міри з хромистих сталей Х; ШГ15; ХГ, які забезпечують високу стабільність розмірів і стійкість проти спрацьовування.

Останнім часом все ширше почали застосовувати твердосплавні плоскопаралельні кінцеві міри довжини, які визначаються дуже високою стійкістю проти спрацювання.

Приступаючи до роботи з кінцевими мірами довжини, їх потрібно промити чистим авіаційним бензином або спиртом і протерти сухою чистою тканиною, і закінчивши роботу протерти і змастити тонким шаром мастила.

Для більш широкого використання кінцевих мір до них випускають набори допоміжних приладів, до яких входять тримачі для скріплення кінцевих мір і їх блоків при виконанні вимірювальних чи розмічувальних робіт, а також боковички різних форм і розмірів.

Кутові міри.Для передачі і безпосереднього вимірювання кутових розмірів застосовують кутові міри. Відповідно до ГОСТ 2875-88 кутові міри виготовляють чотирьох типів: з одним робочим кутом ізрізаною вершиною (тип1); з одним робочим кутом - гострокутні (тип2); чотирикутні (тип 3); шестикутні і восьмикутні (тип 4). Їх виготовляють у вигляді окремих екземплярів або наборами з 8; 24; 33; і 93 мір з градацією значень кутів через 30’’; 1’; 1°; 15°. Виготовляють кутові міри з легованих сталей ШХ15 і оптичного скла (К8 або ЛК7). Вони як і кінцеві міри здатні притиратися для утворення блоків, за винятком мір великих розмірів, які скріпляють за допомогою спеціальних тримачів.

За точністю виготовлення кутові міри поділяються на три класи точності: 0; 1; 2 в порядку зменшення їх точності. Наприклад для кутових мірт 0-го класу точності гранична похибка робочих кутів становить від ±3’’ до ±5’’, 1-го класу ±10’’;2-го класу ±30’’. На верхній поверхні кожної міри типу 1 наносять знаки + і – які показують напрямок уявного перетину вимірювальних поверхонь. Знак - наноситься з боку вершини кута.

Щупи являють собою довгі калібровані пластини і є різновидом кінцевих мір довжини.

Товщина кожної платинки, нанесена на її поверхні, є вимірювальним (робочим) розміром. Щупи дуже широко використовуються у ремонтному виробництві для визначення зазору між тертьовими поверхнями деталей або самими деталями (зазор між поршнем і циліндром , кільцем і канавкою поршня).

Ними також оцінюють відхилення від прямолінійності поверхонь, наприклад, при перевірці прямолінійності напрямних поверхонь верстатів. Для цього на контрольну поверхню ставлять лекальну лінійку і просвіт між лінійкою і поверхнею вимірюють щупами Щупи впискають наборами від№1 до №4 довжиною 50; 100; 200мм і товщиною від 0.02 до 1мм. Число щупів у наборі коливається від 8 до 16. Точність виготовлення щупів значно нижча, ніж точність кінцевих мір довжини.

Штангенциркуль

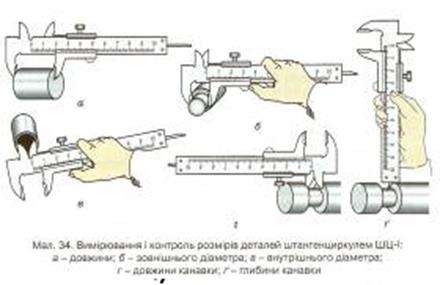

Найпоширенішим засобом для вимірювання, який використовують у навчальному процесі, є штангенциркуль. У технічній літературі його скорочено записують ШЦ-І (рис.2.14). Він призначений для вимірювання лінійних розмірів, зовнішнього і внутрішнього діаметрів, довжини, товщини, глибини тощо (рис.2.15).

Рисунок 2.14 – Штангенциркуль ШЦ І

Штангенциркуль ШЦ-І застосовують для вимірювання розмірів у межах 0...125 мм з точністю вимірювання до 0,1 мм. Він складається із штанги 6 з масштабною лінійкою і двома нерухомими губками 1. По штанзі 6 переміщується рамка 4 з ноніусом 7 і двома рухомими губками 2. Коли губки зімкнуті, нульові поділки ноніуса й штанги збігаються.

Під час вимірювання рамку переміщують по штанзі, поки робочі поверхні губок щільно не торкатимуться деталі. Переконавшись, що губки інструмента розмістились без перекосів, гвинтом 3 закріплюють рухому рамку і читають показ розміру, що вимірюється. При цьому напрямок погляду має бути спрямований прямо рис.2.15, а). Неправильний погляд (рис.2.15, б) призводить до зчитування неправильних розмірів.

Рисунок 2.15 – Вимірювання за допомого штангенциркуля

Відлік цілих міліметрів виконують до нульового штриха ноніуса, а десяті частки міліметра визначають за штрихом ноніуса, який збігається зі штрихом штанги. Наприклад, нульовий штрих ноніуса пройшов 39-й штрих на штанзі і не дійшов до 40-го (рис.2.16), а сьома поділка ноніуса збіглася з одним із штрихів штанги. Вимірюваний розмір буде 39 + 0,7 = 39,7 мм.

Для вимірювання зовнішніх розмірів користуються нижніми губками, а для вимірювання внутрішніх розмірів - верхніми. Глибину отворів, пазів або виступів вимірюють висувним глибиноміром 5, причому результат читають так само, як і при вимірюванні губками.

Рисунок 2.16 – Розмір, виміряний штангенциркулем

Для вимірювання розмірів з точністю до 0,05 мм на промислових підприємствах застосовують також штангенциркуль ШЦ-ІІ (рис.2.16).

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...