Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Кафедра механизации животноводства и переработки с/х продукции

ИНЖЕНЕРНЫЙ ИНСТИТУТ

Кафедра механизации животноводства и переработки с/х продукции

МАШИНЫ И ОБОРУДОВАНИЕ В ЖИВОТНОВОДСТВЕ

Учебно – методическая рекомендация по самостоятельной работе

Новосибирск 2015

УДК

Кафедра механизации животноводства и переработки с/х продукции

Рецензент: канд. техн. наук, доцент Е.А. Булаев

Составители: А.Ф. Кондратов, А.А. Мезенов, М.Н. Мефодьев, А.Г. Христенко, В.А. Новик, П.А. Патрин, В.М. Жигунов, А.А. Диденко, А.Н. Дюндиков, Д.С. Рудаков

Машины и оборудование в животноводстве: учебно – методическая рекомендация по самостоятельной работе справочник / Новосиб. гос. аграр. ун-т. Инженерный институт; Сост: А.Ф. Кондратов, А.А. Мезенов, М.Н. Мефодьев, А.Г. Христенко, В.А. Новик, П.А. Патрин, В.М. Жигунов, А.А. Диденко, А.Н. Дюндиков, Д.С. Рудаков – Новосибирск, 2015. – 115с.

В справочнике приведены сведения об устройстве, регулировках и эксплуатации машин и оборудования, для механизации приготовления и раздачи кормов на животноводческих фермах и комплексах, уборка навоза, погрузочно – разгрузочных и транспортных работ, доения коров и первичной обработки молока. Справочник предназначен для студентов очной и заочной формы обучения по направлениям:

35.03.06 - Агроинженерия;

23.03.03 - Эксплуатация транспортно-технологических машин и комплексов;

44.03.04 - Профессиональное обучение (по отраслям);

36.03.02 - Зоотехния;

35.03.07 - Технология производства и переработки сельскохозяйственной продукции.

Утверждена и рекомендована к изданию методическим советом Инженерного института (протокол №.).

Ó Новосибирский государственный аграрный университет, 2015

ã Инженерный институт, 2015

Содержание

ВВЕДЕНИЕ 4

1. МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ 5

Измельчитель грубых кормов ИГК – 30 Б 5

Дробилка-измельчитель стебельчатых кормов ИРТ – 165 7

Измельчитель кормов «Волгарь - 5» 9

Дробилка кормов универсальна КДУ – 2 11

Дробилка безрешётная ДБ – 5 13

Пресс - экструдер КМЗ – 2 15

Измельчитель - камнеуловитель ИКМ – 5 17

Измельчитель - смеситель стебельчатых кормов ИСК – 3 20

2. МАШИНЫ ДЛЯ РАЗДАЧИ КОРМОВ 22

Прицепной раздатчик - смеситель кормов РСП – 10 22

Кормораздатчик КИС – 8 25

Кормораздатчик тракторный универсальный КТУ – 10А 27

Кормораздатчик универсальный тракторный КУТ - 3,0 30

Кормораздатчик КС - 1,5 32

Автоматический раздатчик кормов РКА – 1000 34

Транспортер-раздатчик кормов ТВК – 80 37

Ленточный кормораздатчик с односторонним

подходом животных КЛО – 75 39

3. ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ 41

Малогабаритная установка УМК – Ф – 2 41

Комплект оборудования для приготовления

рассыпных кормосмесей КОРК – 15 44

4.ОБОРУДОВАНИЕ ДЛЯ УДАЛЕНИЯ И ПЕРЕРАБОТКИ

НАВОЗА 46

Скребковый транспортер ТС – 1 - 2 и ТС – 1 – 5 46

Скребковые транспортеры ТСН - 3,0Б (ТСН - 160) 49

Скребковые установки УС - 15, УС – 250 52

Шнековый насос НШ – 50 55

Установка УТН – 10 57

Барабанный виброгрохот ГБН – 100 58

Пресс-фильтр ПЖН – 68 60

5. ОБОРУДОВАНИЕ ДЛЯ ДОЕНИЯ КОРОВ И ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 62

Двухтактный доильный аппарат ДА-2М «Майга» (АДУ – 1) 62

Трехтактный доильный аппарат «ВОЛГА» 65

Доильный аппарат «Нурлат» 68

Доильный агрегат АДМ - 8 с молокопроводом 71

Доильная установка УДА-8 «Тандем» и УДА-16 «Ёлочка» 73

Манипулятор доения МД – Ф – 1 76

Устройство УЗМ - 1 для зоотехнического учета молока 79

Групповой счетчик молока СМГ – 1 82

Вакуумная установка УВУ – 60 / 45 84

Водокольцевая вакуумная установка ВВН – 6 86

Очиститель-охладитель молока ОМ – 1 88

Сепаратор СОМ – 3 – 1000 90

Универсальная пластинчатая пастеризационно –

охладительная установка ОПУ - 3М (ОПФ - 1) 93

Холодильная установка МХУ - 8С 95

6. ОБОРУДОВАНИЕ ДЛЯ СТРИЖКИ

И ВЕТЕРИНАРНО - САНИТАРНОЙ ОБРАБОТКИ ОВЕЦ 97

Электростригательный агрегат ЭСА - 12/200 97

Осевая купочная ванна ОКВ 99

Ветеренарная дезинфекционная машина ВДМ – 2 102

7. ОБОРУДОВАНИЕ ДЛЯ СОЗДАНИЯ МИКРОКЛИМАТА 108

Приточно-вытяжная установка ПВУ – 4 108

Вентиляционная установка

с утилизацией теплоты УТ – Ф – 12 110

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 114

ВВЕДЕНИЕ

Одна из главных задач в развитии животноводства – повышение его эффективности. При этом важнейшим условием является снижение себестоимости, повышение сроков хозяйственного использования животных и улучшения их воспроизводства.

Достичь этого возможно, как показывает отечественная и зарубежная практика за счет применения передовых технологий. При этом для каждого технологического процесса (содержания и обслуживания животных, приготовления кормосмесей, уборки навоза, раздачи кормов, поения и доения животных и т.д.) необходим грамотный и эффективный подбор машин и оборудования, обеспечивающий надежность биофизиологотехнической системы производства продукции животноводства, за счет производства продукции животноводства, соблюдения последовательности времени выполнения технологических операций, направленных на достижение экономической эффективности и снижения срока окупаемости затрат.

В действительности реализация поставленной выше задачи представляется весьма сложной, так как отечественные и зарубежные фирмы предлагают огромный выбор технологий, машин и оборудования. Поэтому требуется информация о технологической и технической характеристики машин, чтобы использовать их в конкретных условиях хозяйства.

Целью настоящего справочника является – дать студентам необходимую информацию о машинах и оборудовании, применяемых для механизации основных технологических процессов в животноводстве, чтобы они могли понять их назначение, устройство, основные регулировки и при необходимости провести их анализ и отбор.

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ

Кормов ИРТ-165

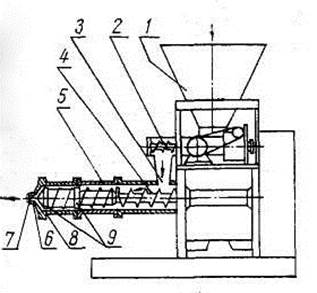

Рис. 1.2. Технологическая схема ИРТ-165:

1 – бункер; 2 – молотки; 3 – отсекатель; 4- дефлектор; 5 и 8 – наклонный и горизонтальный транспортеры; 6 – гребенка; 7 – решето; 9 – ротор;

10 – направляющая спираль; 11 – днище; 12 – рама; 13 – вал привода.

Дробилка-измельчитель ИРТ-165 предназначена для измельчения соломы, сена и других грубых кормов, заготовленных в рулонах и тюках, обвязанных шпагатом, или в рассыпном виде, и подачи измельченной массы в транспортные средства.

Измельчитель ИРТ-165 состоит из рамы 12 на колесном ходу, вращающегося загрузочного бункера 1 с приводом, ротора 9 с 40 шарнирно подвешенными молотками 2 и сменным решетом 7, горизонтального 8 и наклонного ленточного выгрузного 5 транспортеров. Днище 11 бункера, по которому измельчаемый материал подается на ротор, включает в себя дефлектор 4, направляющую спираль 10, люки, гребенку 6 и отсекатель 3.

При вращении бункера дефлектор предотвращает зависание измельчаемого материала, отделяемого его от стенок бункера. Направляющая спираль смещает его к центру, обеспечивая равномерную загрузку ротора по длине.

На гребенке происходит измельчение материала, а отсекатель регулирует подачу материала на ротор. На четырех шкворнях вала ротора шарнирно подвешены дробильные молотки. Сменные решета с отверстиями диаметром 20, 50 и 75 мм способствуют измельчению корма, удалению измельченной массы. Переставляя их регулируют степень измельчения корма. Измельчитель агрегатируют с трактором Т-150К.

Грубый корм грейферным погрузчиком или стогометателем загружают во вращающийся бункер, который равномерно подает его к вращающемуся с частотой 2000 мин-1 измельчающему ротору Корм подвергается ударному воздействию молотков, увлекается ими и отбрасывается вниз на решетку, пройдя через отверстия которой подается на горизонтальный транспортер, а затем наклонным транспортером — в накопитель или транспортное средство

Техническая характеристика:

Производительность – 16 т/ч.

Длина резки – от 20…до 75 мм.

Мощность электродвигателя – 100 кВт.

Габаритные размеры – 11550x3025x3630 мм.

Масса – 4200 кг.

Дробилка безрешётная ДБ-5

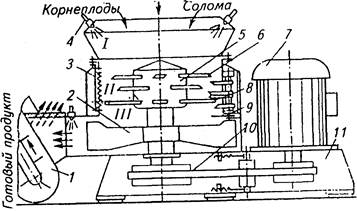

Рис. 1.5. Технологическая схема ДБ-5:

1 – рама; 2 – корпус; 3 – камера измельчения; 4 – выгрузной шнек;

5 – электродвигатели шнеков; 6 – корпус шнеков; 7 – кормопровод;

8 – заслонка; 9 – сепаратор; 10 – шнек разделительной камеры;

11 – разделительная камера; 12 – бункер для зерна; 13 – загрузочный шнек;

14 – датчики уровня; 15 – заслонка бункера; 16 – постоянный магнит;

17 – дробильный барабан; 18 – деки.

Безрешетная дробилка ДБ-5 предназначена для измельчения фуражного зерна влажностью до 17 %. Она состоит из трех частей: дробилки, загрузочного и выгрузного шнеков. Каждая часть имеет индивидуальный привод от электродвигателя. Дробилка выпускается в двух исполнениях: ДБ-5-1 — с загрузочным и выгрузным шнеками и ДБ-5-2 — без загрузочного и выгрузного шнеков.

Технологический процесс измельчения зерна на дробилке протекает так. Зерно подается загрузочным шнеком 13 в бункер 12. Включается и отключается шнек автоматически с помощью верхнего и нижнего датчиков 14, расположенных в бункере. Из бункера через отверстие заслонки 15 зерно проходит под постоянным магнитом 16, очищается от металлических примесей и поступает в дробильную камеру, где измельчается молотками дробилки. Под действием инерционных сил дробленое зерно выбрасывается по кормопроводу 7 через сепаратор 9 в разделительную камеру 11, откуда шнеком 10 и выгрузным шнеком 4 направляется в тару или на дальнейшую обработку. В камере 11 установлена заслонка 8, которая делит измельченное зерно на мелкую и крупную фракции. Крупная фракция снова направляется на помол. Степень помола регулируется положением деки 18 относительно рабочих концов молотков, а также подачей зерна в камеру заслонкой 15. Дробилка может исполняться отдельно или в комплекте оборудования технологической линии кормоцехов.

Техническая характеристика:

Производительность зерна - 4-6 т/ч

Мощность эл. Двигателя - 32 кВт.

Частота вращения ротора - 2940 мин-1

Габаритные размеры:

Длина - 3560 мм.

Ширина - 1850 мм.

Высота - 2320 мм.

Масса - 900 кг.

Пресс-экструдер КМЗ-2

Рис.1.6. Технологическая схема КМЗ-2

1 – загрузочная воронка; 2 – питающий шнек; 3 – приемная камера;

4 – нагнетающий шнек; 5 – сборный цилиндр; 6 – матрица; 7 – винт;

8 – термопара; 9 – компрессионное кольцо

Шнековый пресс-экструдер КМЗ-2 применяют для получения карбамидного концентрата методом экструзии из смеси дробленого зерна (75%), гранулированного карбамида (20%) и бетонита натрия (5%). Карбамидный концентрат содержит большое количество белка, необходимого для крупного рогатого скота и овец. Использование в рационе жвачных животных карбамида позволяет высвободить большое количество белковых концентратов для производства комбикормов свиньям и птице.

Применяются два способа приготовления концентрата: сухая и влажная экструзия с гидротермической обработкой готовой смеси. Сухая экструзия осуществляется при помощи пресс-экструдера КМЗ-2.

| t |

Кормовая смесь в экструдере продавливается шнеком 4 переменного сечения через узкие калиброванные щели (2,5...5 мм), которые образованы двумя-тремя диафрагмами (компрессионными кольцами 9), установленными на пути движения смеси.

При этом давление достигает 2 МПа. От трения смесь нагревается до 125...1550С, вследствие чего крахмал измельченного зерна клейстеризуется, а карбамид плавится и поглощается бетонитом натрия. Азот проникает в массу крахмала (крахмал насыщается карбамидом). На выходе экструдер оборудован кольцевой цилиндрической матрицей 6, через которую спрессованный карбамидный концентрат выходит в виде трубки с толщиной стенки 5...6 мм.

Техническая характеристика:

Производительность экструдера до - 0,5 т/ч,

Мощность основного электродвигателя - 40 кВт.

Электродвигателя привода шнека дозатора - 0,8 кВт.

Кормов ИСК-3

Рис. 1.8. Технологическая схема ИСК-3:

1 – выгрузной транспортер; 2 – швырялка; 3 – дека; 4 – форсунка;

5 – ротор; 6 – ножи; 7 – электродвигатель; 8 – ножи; 9 – шибер;

10 – привод ротора; 11 – рама

Измельчитель-смеситель, предназначен для измельчения и смешивания кормов в технологических линиях по приготовлению кормовых смесей, измельчения соломы, веточного корма и других грубых кормов. Корпус и рабочие органы ротора измельчителя образуют три камеры: I-приемную, II-рабочую и III - выгрузную. Измельчаемые грубые корма подают в приемный бункер, а затем в рабочую камеру. При вращении ротора материал измельчается ножами верхнего яруса на противорежущих ножах. Под действием силы тяжести и воздушного потока корм опускается и измельчается длинными ножами во втором и зубчатыми ножами в третьем и четвертом рядах на соответствующих противорезах. Измельченный материал опускается в выгрузную камеру и швырялкой 2 выбрасывается на выгрузной транспортер. Степень измельчения регулируют изменением числа ножей на роторе и противорезов. Через форсунку 4 подается раствор мелассы с карбамидом.

Для работы в режиме измельчения к ротору крепят четыре укороченных ножа в первом ряду, два или четыре длинных ножа во втором ряду и два или четыре зубчатых ножа в третьем и четвертом рядах. Камеру измельчения комплектуют шестью пакетами противорезов.

Для работы в режиме смешивания ИСК-3 комплектуют шестью Деками. К ротору крепят четыре укороченных ножа в первом ряду, два длинных ножа в третьем и два зубчатых ножа в четвертом ряду. При необходимости доизмельчения корма в камере измельчения устанавливают три противореза и три деки.

Если в рабочую камеру попадает твердый посторонний предмет, подпружиненные пакеты противорежущих ножей при ударе поворачиваются на 1800. После падения предмета в выгрузную камеру ножи вновь автоматически занимают рабочее положение.

Техническая характеристика:

Производительность:

при измельчении соломы влажностью до 20% - 4 т/ч,

при смешивании кормов до - 20т/ч.

Размер измельчения стебельчатых кормов до - 20 т/ч.

Размер измельчения стебельчатых кормов

(не менее 80% по массе) до - 50мм.

Установленная мощность электродвигателей - 40 кВт.

Габаритные размеры:

Длина 7030мм

Ширина 1730 мм

Высота 3580 мм

Масса 2230 кг

2.МАШИНЫ ДЛЯ РАЗДАЧИ КОРМОВ

Кормораздатчик КИС-8

Рис. 2.2. Технологическая схема КИС-8:

1 – платформа; 2 – бункер; 3 – шнек вертикальный; 4 – выгрузной транспортер;

5 – редуктор; 6 – площадка обслуживания; 7 – ходовые колеса; 8 – балансир;

Кроме измельчения грубых кормов допускается добавление комбикормов, корнеплодов и любых других пищевых добавок, которые равномерно смешиваются с готовой смесью по всему объему. Весовое устройство позволяет приготовить корм согласно рациону кормления.

Техническая характеристика:

Вместимость бункера - 8,9 м3

Число ножей на шнеке - 8 шт.

Общая ширина - 2,4 м.

Общая длина - 4,8 м.

Неравномерность выдачи кормов - 10%.

Производительность - 20-50 т/ч.

Грузоподъемность - 3300 кг.

Вместимость кузова - 10 м3

Транспортная - 25 км/ч.

Рабочая - 1,7-2,5 м/с.

Габаритные размеры:

Длина - 6175 мм.

Ширина - 2300 мм.

Высота - 2440 мм.

Масса - 2380 кг.

При смешивании - 18 т/ч.

Масса - 1680 кг.

Кормораздатчик КС-1,5

Рис.2.5. Технологическая схема КС-1,5

1 – бункер; 2 – шнек-смеситель; 3 – лопастная мешалка; 4 – шиберная заслонка; 5 – выгрузной шнек.

Электрифицированный кормораздатчик КС-1,5 предназначен для перемешивания и раздачи влажных кормовых смесей свиньям всех возрастных групп на репродуктивных и небольших откормочных фермах. При отсутствии кормоцеха он может быть использован для приготовления и раздачи влажных мешанок, а также полужидких и сухих кормов. В этом случае загрузка последних в бункер производится шнековыми или скребковыми транспортерами.

Процесс раздачи начинается с загрузки раздатчика кормами, которые при помощи транспортера подаются из кормоцеха, сблокированного со свинарником или с заготовительного отделения.

До начала раздачи при необходимости производится перемешивание корма в целях предотвращения его расслоения. Для этого требуется перекрыть шиберными заслонками 4 выгрузные окна в бункере 1 и включить привод мешалки 3. Продолжительность перемешивания может достигать 4 мин. после чего открываются шиберные заслонки, и устанавливается необходимая скорость перемещения. Затем включаются приводы выгрузных шнеков и ходовой части, и начинается раздача корма в кормушки. Таблица норм выдачи кормов помещена на дверцах пульта управления.

До переключения скорости перемешивания один из двух рычагов 6 или 7 должен находиться в нейтральном положении. Одновременное манипулирование обоими рычагами строго запрещается. Выгрузные шнеки 11 снабжены дозирующими устройствами, настройка которых, а также наличие четырех скоростей передвижения кормораздатчика обеспечивают широкий диапазон варьирования нормы выдачи корма. Раздача может производиться как одним шнеком, так и обоими одновременно.

При влажности корма более 85% перемещение раздатчика должно производиться на IV скорости (0,67 м/с). После опорожнения бункера привод рабочих органов отключается, и направление перемещения раздатчика переключается на обратное, с тем, чтобы осуществить повторное заполнение бункера кормами.

Управление кормораздатчиком производится с пульта с помощью кнопочных командных постов и рычагов, предназначенных для переключения скоростей передвижения кормораздатчика.

Питание к кормораздатчику подводится при помощи электрического кабеля, который уложен в специальном желобе, размещенном вдоль всей длины кормового прохода. Укладка кабеля производится с использованием кабелеукладчика.

Техническая характеристика:

Вместимость бункера - 2 м3

Производительность:

При смешивании - 4,8 т/ч.

Масса - 1000 кг.

Ширина колеи - 750 мм.

Конечный выключатель.

Автоматический раздатчик кормов РКА-1000 предназначен для дозированной выдачи гранулированных и рассыпных комбикормов. Основные сборочные единицы его приемные бункера 2 кормопроводы 3 с дозаторами 4, штангово - шайбовый транспортер 1, поперечный горизонтальный транспортер 8 и электрооборудование.

Кормопроводы (труба диаметром 50 мм.) подвешены к перекрытию помещения на высоте 1,2 м. от пола. Внутри кормопровода возвратно-поступательно с амплитудой, равной немного больше половины его длины, движется штанга с шайбами, закрепленными на расстоянии 50 мм. одна от другой. Концы штанг обоих кормопроводов соединены тяговыми цепями 6, которые вместе с блоками 5 и звездочками 14 образуют замкнутый контур с натяжным устройством 12 у приводной станции 13 мощностью 3 кВт. Через каждые три метра к кормопроводу подвешены цилиндрической формы объемные дозаторы 4 открытые с торцов. Затвор (скребок-выталкиватель с поводком) внутри каждого дозатора жестко связан с тягой. Одни концы тяги затворов обоих кормопроводов соединены между собой цепью 7, а другие — с ползунковыми устройствами 11. При блокировке тяги через один из двух ползунов со штангой затворы приводятся в движение, и скребки выталкивают корм из дозаторов одной половины каждого кормопровода.

По нижней образующей трубы кормопровода в местах подвески объемных дозаторов на кормопроводе вырезаны выгрузные щели, через которые корм поступает в дозаторы, заполняя их последовательно один за другим при рабочем движении штанги в направлении от приемного бункера. Выгрузные щели перекрываются регулирующими заслонками 16, переставляя которые изменяют заданную норму выдачи корма.

Рабочий процесс автоматического кормораздатчика протекает следующим образом. Из наружного бункера 10 корм загружается наклонным шнековым 9 и горизонтальным скребковым 8транспортерами в приемные бункера 2.

При включении электродвигателя приводной станции 13приходит в движение штангово - шайбовый транспортер 1, который увлекает корм из нижнего желоба приемного бункера 2 и транспортирует его по кормопроводу 3 всегда в направлении от бункера.

На верхней проекции раздатчика показан кормопровод в разрезе в тот момент, когда штанга движется слева направо; кормом заполняется правая половина кормопровода при закрытых выгрузных отверстиях. В это время в левой половине кормопровода выгрузные отверстия открыты, корм поступает в дозаторы, и скребки затворов выталкивают его из дозаторов.

Когда штанга в рассматриваемом кормопроводе придет в крайнее правое положение, ее передний конец во втором кормопроводе придет в крайнее левое положение, то есть загруженной кормом окажется левая половина второго кормопровода. После срабатывания на этом кормопроводе конечного выключателя 15 штанга пойдет в обратном направлении и рабочий цикл повторится. Корм будет выдаваться из другой половины соответствующего кормопровода РКА-1000 не требует постоянного персонала и обслуживает до 1000 свиней на откорме. Время одной раздачи 17 мин.

Техническая характеристика:

Подача - 0,8 т/ч.

Масса - 2800 кг.

Масса - 3350 кг.

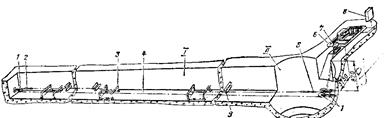

Ленточный кормораздатчик КЛО-75 предназначен для раздачи силоса, сенажа, измельченных грубых кормов, корнеплодов и кормовых смесей при привязном и беспривязном содержании животных, с односторонним подходом к кормушке. Применение раздатчика, позволяет также механизировать удаление несъеденного корма. Рабочий орган – металлическая лента повышенной надежности и долговечности.

Раздатчик КЛО-75 состоит из приводной станции с двумя барабанами 1, 2 и двигателем-редуктором, ленты 9 для раздачи корма, блоков 6, тягового каната 7 и сбрасывающего плужка. Загружают раздатчики механизировано мобильными кормораздатчиками КТУ - 10А или РММ - 5. Одновременно с началом подачи корма включается привод ленточного транспортера. Во время рабочего хода лента свободно сматывается с верхнего барабана 2, а тяговый канат 7 наматывается на нижний барабан 1, в результате чего лента начинает перемещаться по кормушке 5. Выключается раздатчик автоматически конечными выключателями 3 как при раздаче, так и при очистке кормушки. Обратный ход транспортер хода осуществляется путем переключения привода. При этом лента наматывается на барабан, а стоящий перед ним скребок 8 снимает с неё остатки корма и сбрасывает их в прямо на установку 10 (УС – 10) для удоления кормовых остатков.

Техническая характеристика:

Масса -1470 кг.

Бункер накопитель добавок; 2 – магнитная защита от металломагнитных включений; 3 – устройство для очистки примесей; 4 – нория; 5 – загрузочный конвеер; 6 – задвижка; 7 – наддозаторная емкость; 8 –бункер готовой продукции; 9 – выгрузной шнек-смеситель; 10 – измельчитель; 11 – механизм дозирующих шнеков

Малогабаритная установка УМК-Ф-2 предназначена для приготовления рассыпных комбикормов из зерна и белково - витаминных добавок (БВД) промышленного производства непосредственно на фермах. Установку монтируют в закрытом помещении, построенном по общим строительным и технологическим нормам и сблокированном со складом сырья.

Установка состоит из бункера-накопителя добавок 1, магнитного сепаратора 2, системы очистки сырья от посторонних включений 3, нории 4, распределительного загрузочного винтового конвейера 5 с шиберными задвижками 6, блока над дозаторных емкостей 7, бункера готовой продукции 8, выгрузного шнека - смесителя 9, измельчителя 10, механизма дозирующих шнеков 11.

Исходные компоненты дозирующими шнеками 11 и через клапан в передней крышке подаются в камеру измельчения, состоящую из круглого решета и молоткового ротора дробилки. Измельчительный продукт просеивается через решето и горизонтальным винтовым конвейером подается через смесительное устройство в вертикальный конвейер, который загружает кормосмесь в бункер - накопитель, откуда она поступает в транспортные средства потребителя.

Перед началом работы на дробильную камеру вместо передней крышки устанавливают специальный лоток, с помощью которого тарируют производительность шнеков дозаторов (при этом задатчик шкафа управления должен, находится строго в одном положении). После тарировки устанавливают крышку дробилки и производят расчет, в соответствии с которым выставляют ручки на панели настройки дозаторов.

Переключателем на панели управления шкафа выбирают требуемый режим работы установки (измельчение со смешиванием или только смешивание). Счетчик циклов задает требуемое количество кормосмеси, за датчик устанавливает минимальное напряжение для электродвигателя привода дозаторов, и кнопкой «Пуск» установка включается. После этого с помощью задатчика выбирают такой режим работы дозаторов, при котором электродвигатель привода ротора дробилки будет иметь номинальную нагрузку. Режим работы дробилки контролируется индикатором, размещенным на панели шкафа управления.

Длина - 3000 мм.

Ширина - 1800 мм.

Высота - 2500 мм.

Масса изделия (без оперативных бункеров и конвейеров) – не более 300 кг.

Лоток питателя-загрузчика грубых кормов; 2 – подающий транспортер питателя-загрузчика грубых кормов; 3 – скребковый дозирующий транспортер грубых кормов; 4 – сборный транспортер; 5 - измельчитель-смеситель кормов; 6 – лоток питателя загрузчика силоса; 7 – подающий транспортер питатателя - загрузчика силоса; 8 – скребковый дозирующий транспортер силоса; 9 – транспортер корнеклубнеплодов; 10 – измельчитель - камнеуловитель корнеклубнеплодов; 11 – дозатор корнеклубнеплодов; 12 – бункеры-дозаторы концентрированных кормов; 13 – винтовой конвейер; 14 – оборудование мелассы и карбамида; 15 – электрооборудование.

Комплект оборудования кормоцеха КОРК-15 предназначен для приготовления в потоке полнорационных кормосмесей из силоса, сенажа, грубых кормов, корнеклубнеплодов, концентрированных кормов, питательных растворов. Комплект поставляют в нескольких исполнениях: для приготовления рассыпных кормосмесей с оборудованием для внесения мелассы и карбамида; без такого оборудования; для термохимической обработки соломы.

В составе комплекта предусмотрены линия соломы (машины 1…3), линия силоса (6 - 8); линия корнеклубнеплодов (9 - 11); линия концентрированных кормов (12 - 13); оборудование для внесения мелассы и карбамида (14); линия сбора, смешивания кормов и выдачи кормосмеси (4,5); электрооборудование 15.

Технологический процесс приготовления кормосмесей в кормоцехе заключается в следующем. Солому в тюках, обвязанных шпагатом, в рулонах или россыпью выгружают из транспортных средств в лоток 1 питателя - загрузчика. Далее она перегружается на подающий транспортер 2 питателя - загрузчика. Здесь режущими барабанами солома частично измельчается с одновременным разрыхлением. Затем по транспортеру 3 с одновременным дозированием она поступает на сборный транспортер 4.

Силос, сенаж и зеленую массу выгружает из транспортных средств в лоток 6 питателя - загрузчика, а с него — в подающий транспортер 7, откуда по транспортеру 8 корм с одновременным дозированием подается на транспортер 4.

Корнеклубнеплоды транспортными самосвальными средствами или транспортерами из корнеклубнехранилища загружают в приемный бункер транспортера 9. Здесь они захватываются скребковым наклонным транспортером и подаются в измельчитель-камнеуловитель корнеклубнеплодов 10. Далее они направляются в дозатор 11 и затем на сборный транспортер 4.

Концентрированные корма из бункеров 12 по транспортеру 13 поступают на транспортер 4.

Мелассу и водные раствор карбомида приготавливают в смесителе 14.

Собранные на непрерывно движущемся транспортере 4 компоненты кормосмеси послойно подаются этим транспортером в измельчитель - смеситель 5.Сюда же при необходимости через его форсунки из оборудования 14поступает раствор мелассы, карбамида и других обогатительных добавок.

Равномерно перемешанные и дополнительно измельченные в измельчителе - смесителе 5 корма в виде однородной массы выгрузным транспортером выгружаются в кормораздатчики. Далее их отвозят для раздачи животным.

Техническая характеристика:

Производительность – 16 - 18 т/ч

Площадь цеха - 324 м2

Рис. 4.1. Технологическая схема ТС-1-2

1, 3, 7 – блоки; 2 – приводная цепь; 4 – тяга; 5 – скребок; 6 – обводная цепь;

Привод; 9 – шкаф уплотнителя.

Рис. 4.2. Технологическая схема ТС-1-5

1, 7 – блоки; 2, 5 – цепь; 3 – скребок; 4 – тяга; 6 – привод; 8 – шкаф управления;

Производительность, т/ч 10 10

Масса, кг 1390 1425

Размеры навозного канала, мм

-ширина 820 820

-глубина 800 1500

Рис. 4.3. Технологическая схема ТСН – 160А

1 – поворотное устройство; 2 – горизонтальный транспортер;

Монтажное устройство горизонтального транспортера; 4 – привод горизонтального транспортера; 5 – наклонный транспортер; 6 – натяжное устройство наклонного транспортера; 7 – привод наклонного транспортера.

Скребковый транспортер ТСН-160 предназначен для удаления навоза из животноводческих помещений с одновременной его погрузкой в транспортное средство. Каждый из них обслуживает 100... 110 голов крупного рогатого скота.

Транспортер состоит из горизонтального и наклонного транспортеров, шкафа управления. Горизонтальный транспортер 1 применяется для очистки навозного канала от поданоного в него из стойл навоза и транспортирует навоз, до места сброса на наклонный транспортер. Последний, в свою очередь, принимает навоз с горизонтального транспортера и подает его в размещенные под наклонным транспортером тракторные прицепы и другие средства. Шкаф управления обеспечивает пуск привода горизонтального транспортера.

Горизонтальный транспортер состоит из привода, размещенной горизонтально в навозном канале замкнутой круглозвенной цепи со скребками, натяжной станции и двух поворотных устройств. Наклонный транспортер включает в себя стрелу (металлический желоб), поворотное устройство, привод, цепь со скребками, опорные стойки и натяжной винт.

Привод 4 горизонтального транспортера содержит в своем составе электродвигатель, клиноременную передачу и редуктор. Он сообщает поступательное движение цепитранспортера. Для натяжения ремней клиноременной передачи служит натяжной болт. Отработанное масло из редуктора спускают через отверстие в его нижнем корпусе, закрываемое пробкой.

При помощи натяжной станции горизонтального транспортера поддерживается постоянное натяжение цепи. Станция состоит из звездочки, ролика, рычага, стойки и контейнера для груза. Цепь натягивается автоматически путем поворота рычага с подвижным роликом, сила натяжения регулируется массой груза, помещенного в контейнере. Ролик и звездочка натяжной станции имеют устройства для очистки их от навоза; звездочка одновременно является и поворотной.

Поворотное устройство горизонтального транспортера позволяет изменять направление движения цепи в местах поворота навозного канала. Это устройство представляет собой звездочку, которая вращается на двух шарикоподшипниках, посаженных на ось. Ось приварена к фланцу подпятника, который крепится к полу помещения анкерными болтами. Для очистки звездочки от навоза имеется крюк, также приваренный к фланцу подпятника.

Привод наклонного транспортера состоит из электродвигателя и редуктора. Цепь этого транспортера унифицирована с цепью горизонтального транспортера, за исключением расстояния между скребками и устройства крепления скребков. Натяжение ее проводится винтом.

Шкаф управления 3 обеспечивает дистанционное управление транспортерами 1 и 2 и автоматически отключает их в аварийных режимах.

Техническая характеристика:

Производительность – 4,5 т/ч;

Рис. 4.4. Технологическая схема УС - 15

При беспривязно - боксовом содержании коров в помещениях без щелевых полов навоз удаляют скреперными установками типа УС. Установки УС - 15 и УС - 250 удаляют навоз из проходов и подают его в поперечные каналы, где расположена установка УТН - 10, которая транспортирует навоз за пределы помещения.

Скребковая установка УС - 15 используется для уборки навоза из открытых проходов при боксовом содержании крупного рогатого скота. Выпускается в трех исполнениях в зависимости от места выгрузки навоза: с выгрузкой в один конец, в оба конца или посередине животноводческого помещения. Состоит из привода с механизмом реверсирования, рабочих органов с натяжными устройствами, цепи рабочего контура, поворотных устройств и электрооборудования. В состав привода входят электродвигатель, редуктор с ведущей звездочкой и механизм реверсирования. Механизм реверсирования электродвигателя включает блок бесконтактных индукционных датчиков, привод, установленный на корпусе редуктора, и блок управления, смонтированный на щите.

Рабочий орган установки УС-15 предназначен для перемещения навоза; состоит из ползуна с шарнирным устройством, на оси которого надеты скребки, и натяжного устройства. В каркасе скребков закреплена плоская резина для лучшего контакта скребков с полом навозного прохода. По мере износа резину следует выдвигать из каркаса или поворачивать другой стороной. Ползун одним концом соединен с цепью, а другим - с натяжным устройством.

Установка имеет два рабочих органа, они перемещаются цепью, которая заимствована из модернизированного транспортера ТСН-3,0Б. Цепь смонтирована по оси навозного прохода в канавке, на дно которой уложена металлическая полоска размером 3 х 40 мм, закрепленная шурупами. Назначение поворотных устройств – изменять направление движения цепи, они унифицированы с поворотными звездочками транспортера ТСН-3,0Б.

Установка скреперная УС-250 предназначена для уборки навоза из навозных проходов при боксовом и комбибоксовом содержании животных в зданиях длиной до 114 м. Полностью унифицирована с установкой УС-15, но по сравнению с последней имеет по два рабочих органа на каждый проход, что обеспечивает более высокую производительность и позволяет обслуживать большее число животных.

Техническ

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...