Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ

Малогабаритная установка УМК-Ф-2

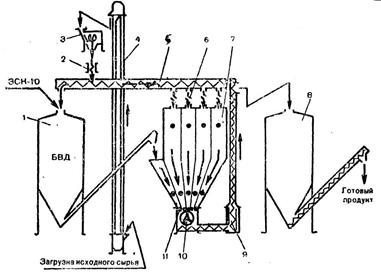

Рис. 3.1. Технологическая схема малогабаритной комбикормовой установки УМК-Ф-2:

Бункер накопитель добавок; 2 – магнитная защита от металломагнитных включений; 3 – устройство для очистки примесей; 4 – нория; 5 – загрузочный конвеер; 6 – задвижка; 7 – наддозаторная емкость; 8 –бункер готовой продукции; 9 – выгрузной шнек-смеситель; 10 – измельчитель; 11 – механизм дозирующих шнеков

Малогабаритная установка УМК-Ф-2 предназначена для приготовления рассыпных комбикормов из зерна и белково - витаминных добавок (БВД) промышленного производства непосредственно на фермах. Установку монтируют в закрытом помещении, построенном по общим строительным и технологическим нормам и сблокированном со складом сырья.

Установка состоит из бункера-накопителя добавок 1, магнитного сепаратора 2, системы очистки сырья от посторонних включений 3, нории 4, распределительного загрузочного винтового конвейера 5 с шиберными задвижками 6, блока над дозаторных емкостей 7, бункера готовой продукции 8, выгрузного шнека - смесителя 9, измельчителя 10, механизма дозирующих шнеков 11.

Компоненты для комбикорма загружают в бункер добавок и наддозаторные емкости. При этом компоненты, не требующие дополнительного измельчения, загружают в боковые крайние отсеки наддозаторной емкости.

Исходные компоненты дозирующими шнеками 11 и через клапан в передней крышке подаются в камеру измельчения, состоящую из круглого решета и молоткового ротора дробилки. Измельчительный продукт просеивается через решето и горизонтальным винтовым конвейером подается через смесительное устройство в вертикальный конвейер, который загружает кормосмесь в бункер - накопитель, откуда она поступает в транспортные средства потребителя.

Если в рецепте комбикорма имеются компоненты, не требующие измельчения, то посредством перекидных клапанов они направляются прямо в горизонтальный винтовой конвейер, минуя камеру измельчения.

Смешивание измельченных компонентов и не требующих измельчения происходит непосредственно при транспортировании их горизонтальными и вертикальными конвейерами.

Перед началом работы на дробильную камеру вместо передней крышки устанавливают специальный лоток, с помощью которого тарируют производительность шнеков дозаторов (при этом задатчик шкафа управления должен, находится строго в одном положении). После тарировки устанавливают крышку дробилки и производят расчет, в соответствии с которым выставляют ручки на панели настройки дозаторов.

Переключателем на панели управления шкафа выбирают требуемый режим работы установки (измельчение со смешиванием или только смешивание). Счетчик циклов задает требуемое количество кормосмеси, за датчик устанавливает минимальное напряжение для электродвигателя привода дозаторов, и кнопкой «Пуск» установка включается. После этого с помощью задатчика выбирают такой режим работы дозаторов, при котором электродвигатель привода ротора дробилки будет иметь номинальную нагрузку. Режим работы дробилки контролируется индикатором, размещенным на панели шкафа управления.

После отработки заданного количества циклов дробилка автоматически отключается.

Для использования установки в качестве смесителя из дробильной камеры извлекают решето и установка работает так же, как и в режиме измельчения со смешиванием.

Техническая характеристика:

Производительность по основному времени – не менее 2,5 т/ч.

Установленная мощность привода - 25 кВт.

Крупность размола (остаток на решете диаметром 3 мм) – не более 5%.

Равномерность смешивания компонентов – не менее 90%.

Количество дозируемых компонентов – 5 шт.

Общий объем наддозаторных бункеров – не менее 1,5 м3

Погрешность дозирования компонентов - ±4%.

Количество обслуживающего персонала - 1 чел.

Габариты установки (без оперативных бункеров исходных компонентов и средств транспортирования кормов) – не более:

Длина - 3000 мм.

Ширина - 1800 мм.

Высота - 2500 мм.

Масса изделия (без оперативных бункеров и конвейеров) – не более 300 кг.

Комплект оборудования для приготовления рассыпных кормосмесей КОРК-15

Рис. 3.2. Технологическая схема кормоцеха КОРК-15:

Лоток питателя-загрузчика грубых кормов; 2 – подающий транспортер питателя-загрузчика грубых кормов; 3 – скребковый дозирующий транспортер грубых кормов; 4 – сборный транспортер; 5 - измельчитель-смеситель кормов; 6 – лоток питателя загрузчика силоса; 7 – подающий транспортер питатателя - загрузчика силоса; 8 – скребковый дозирующий транспортер силоса; 9 – транспортер корнеклубнеплодов; 10 – измельчитель - камнеуловитель корнеклубнеплодов; 11 – дозатор корнеклубнеплодов; 12 – бункеры-дозаторы концентрированных кормов; 13 – винтовой конвейер; 14 – оборудование мелассы и карбамида; 15 – электрооборудование.

Комплект оборудования кормоцеха КОРК-15 предназначен для приготовления в потоке полнорационных кормосмесей из силоса, сенажа, грубых кормов, корнеклубнеплодов, концентрированных кормов, питательных растворов. Комплект поставляют в нескольких исполнениях: для приготовления рассыпных кормосмесей с оборудованием для внесения мелассы и карбамида; без такого оборудования; для термохимической обработки соломы.

В составе комплекта предусмотрены линия соломы (машины 1…3), линия силоса (6 - 8); линия корнеклубнеплодов (9 - 11); линия концентрированных кормов (12 - 13); оборудование для внесения мелассы и карбамида (14); линия сбора, смешивания кормов и выдачи кормосмеси (4,5); электрооборудование 15.

Технологический процесс приготовления кормосмесей в кормоцехе заключается в следующем. Солому в тюках, обвязанных шпагатом, в рулонах или россыпью выгружают из транспортных средств в лоток 1 питателя - загрузчика. Далее она перегружается на подающий транспортер 2 питателя - загрузчика. Здесь режущими барабанами солома частично измельчается с одновременным разрыхлением. Затем по транспортеру 3 с одновременным дозированием она поступает на сборный транспортер 4.

Силос, сенаж и зеленую массу выгружает из транспортных средств в лоток 6 питателя - загрузчика, а с него — в подающий транспортер 7, откуда по транспортеру 8 корм с одновременным дозированием подается на транспортер 4.

Корнеклубнеплоды транспортными самосвальными средствами или транспортерами из корнеклубнехранилища загружают в приемный бункер транспортера 9. Здесь они захватываются скребковым наклонным транспортером и подаются в измельчитель-камнеуловитель корнеклубнеплодов 10. Далее они направляются в дозатор 11 и затем на сборный транспортер 4.

Концентрированные корма из бункеров 12 по транспортеру 13 поступают на транспортер 4.

Мелассу и водные раствор карбомида приготавливают в смесителе 14.

Собранные на непрерывно движущемся транспортере 4 компоненты кормосмеси послойно подаются этим транспортером в измельчитель - смеситель 5.Сюда же при необходимости через его форсунки из оборудования 14поступает раствор мелассы, карбамида и других обогатительных добавок.

Равномерно перемешанные и дополнительно измельченные в измельчителе - смесителе 5 корма в виде однородной массы выгрузным транспортером выгружаются в кормораздатчики. Далее их отвозят для раздачи животным.

Техническая характеристика:

Производительность – 16 - 18 т/ч

Площадь цеха - 324 м2

Последнее изменение этой страницы: 2016-07-23

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...