Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ИЗМЕРЕНИЕ ФИЗИЧЕСКИХ СВОЙСТВ ВЕЩЕСТВ И ПРИМЕСЕЙ

Физические свойства вещества характеризуют качество и соответственно возможность их использования для определенных целей. Свойства веществ определяются численными значениями физические или физико-химических величин, поддающихся измерению. Например, свойства веществ могут быть определены твердостью, упругостью, плотностью, вязкостью, электропроводностью и т.д.

Следует учитывать, что свойства веществ могут изменяться в зависимости от внешних условий. Так, с изменением температуры изменяются плотность жидкостей и газов, прочность и упругость материалов. Следовательно, с целью получения сопоставимых результатов при определении свойств веществ в различных внешних условиях необходимо учитывать значения этих внешних условий и вносить соответствующие поправки к результатам измерений. При наличии функциональной зависимости или экспериментальных формул эти поправки можно определить расчетным путем. Иногда их устанавливают с помощью справочных таблиц или соответствующих графиков.

Следует отметить, что изменение состава веществ приводит к изменению их свойств. Так, например, в буровой-раствор иногда примешивают тяжелые компоненты для того, чтобы повысить среднюю плотность или изменить вязкость его. По плотности раствора можно

судить о концентрации в нем компонентов. Увеличение концентрации солей в растворе ведет к увеличению его электропроводности. Изменение состава нефти приводит к изменению ее вязкости.

Таким образом, свойства веществ могут служить косвенной характеристикой их состава.

При управлении технологическими процессами бурения, добычи и транспорта нефти и газа необходимо измерять параметры, характеризующие свойства как добываемых нефти и газа, так и материалов, применяемых в ходе технологического процесса. Для этих целей используют анализаторы свойств материалов.

Наибольшее значение в технологических процессах нефтегазодобывающей промышленности имеют такие параметры, как плотность и вязкость.

В добываемой из скважин нефти часто содержатся вода, минеральные соли и механические примеси. Вода может находиться в нефти либо в виде глобул большого размера (тогда она легко отстаивается при хранении), либо в виде эмульсии. Эмульсии могут быть весьма стойкими, и отделение воды из них связано с определенными трудностями. Вода в нефти—нежелательный компонент, вредный балласт. Нецелесообразно подавать нефть, содержащую свыше 1% воды, на перекачку по магистральным трубопроводам, так как, во-первых, перекачка нефти с большим содержанием воды приводит к неоправданно большим энергетическим затратам, во-вторых, в воде, содержащейся в нефти, имеются в растворенном виде соли, которые вызывают коррозию трубопроводов, оборудования и аппаратуры. Поэтому на нефтяных промыслах нефть обезвоживают на специальных установках.

Таким образом, контролировать содержание воды и солей в нефти и нефтепродуктах необходимо на нефтяном промысле, на обезвоживающих и обессоливающих установках и при сдаче товарной нефти, что осуществляется специальными автоматическими анализаторами содержания воды и солей в нефти, которые рассматриваются в настоящей главе.

Механические примеси в нефтях состоят из мелкого песка, глины, мельчайших частиц железа, различных солей. Содержание их иногда может быть значительным. Большая часть этих примесей при хранении нефти оседает в резервуарах и в грязевиках нефтеперерабатывающих установок.

Основной способ определения механических примесей основан на разбавлении испытуемых нефтепродуктов растворителями с последующей фильтрацией растворов через бумажные или иные фильтры. По привесу фильтра находят количество механических примесей.

ИЗМЕРЕНИЕ ПЛОТНОСТИ

Плотность вещества—одна из основных характеристик, численно равная отношению массы М к его объему: ρ=M/V. Единицей плотности является кг/м3. Иногда пользуются понятием относительной плотности вещества, которая определяется отношением его массы к массе чистой воды при температуре +4°С, взятой в том же объеме. Относительная плотность—величина безразмерная. Так как вода и нефтепродукты имеют, неодинаковые коэффициенты расширения, то при определении плотности необходимо указывать температуры воды и нефтепродукта, при которых проводилось определение.

В СССР плотность нефти и нефтепродуктов определяют при температуре +20°С и относят к плотности воды при температуре +4°С, принятой за единицу. Эта плотность обозначается через  .

.

Удельный вес—это физическая величина, равная отношению веса вещества к его объему; γ=G/V.

Плотность и удельный вес связаны между собой таким же отношением, как масса и вес, т. е. γ=ρg, где g— ускорение свободного падения.

Плотность жидкостей или газов измеряют с помощью плотномеров, которые по принципу действия подразделяются на следующие группы: поплавковые, весовые, пьезометрические, вибрационные и радиоактивные.

К поплавковым плотномерам относят ареометры, глубина погружения поплавка которых в исследуемую жидкость обратно пропорциональна ее плотности. По числу делений выступающей части ареометра из исследуемой жидкости определяют значение плотности. Такие ареометры применяют при определении плотности бурового раствора.

Принцип действия весовых плотномеров основан на том, что при Неизменном объеме масса жидкости прямо пропорциональна ее плотности. Следовательно, для измерения плотности достаточно непрерывно взвешивать определенный: объём жидкости, протекающей по трубопроводу.

Схема весового плотномера типа ДУВ-ТК-101 изображена на рис. 9.1. Чувствительным элементом прибора является U-образная трубка 4, соединенная с подводящими неподвижными патрубками при помощи сильфонов 8. С изменением плотности жидкости, протекающей по трубке, вес ее меняется и заслонка 3 приближается или отходит от сопла 2. Соответственно изменению плотности жидкости изменяется и давление воздуха на выходе пневмоусилителя 1. Это давление фиксируется вторичным прибором 10, шкала которого градуирована в единицах плотности.

Для автоматического введения поправки на изменение плотности при изменении температуры в конструкции прибора предусмотрен манометрический термометр, состоящий из термобаллона 9, капиллярных соединительных трубок и сильфона, заполненных сжатым азотом. При отклонении температуры от 20 °С, при которой тарируется прибор, термосистема воздействует через рычаг обратной связи 7 и сильфон 6 на трубку 4, внося тем самым поправку. Для устранения влияния окружающей температуры Предусмотрен компенсационный сильфон 11, а для устранения произвольных колебаний—демпфирующее устройство 5.

Изменение показаний вторичного прибора от 0 до 100% соответствует приращению плотности Δρ=100 кг/м3. Максимальное рабочее давление 1,6 МПа, рабочая температура —5, +110°С. Погрешность датчика ло выходному пневматическому сигналу ±1% от диапазона шкалы.

Принцип действия пьезометрических плотномеров основан на том, что давление жидкости на глубине Н от поверхности равно весу столба жидкости. При неизменных глубине Н и площади F чувствительного элемента с изменением плотности р будет пропорционально изменяться давление р

На рис. 9.2,а приведена схема одного из пьезометрических плотномеров — сильфонного с унифицированным пневмопреобразователем (типа ПЖ.С-П). В измерительной камере на определенном расстоянии друг от друга расположены сильфоны 11 и 14, соединенные подвижным коромыслом 13. При изменении плотности жидкости, протекающей через измерительную камеру, изменяется деформация сильфонов, вследствие чего коромысло поворачивается относительно своей точки опоры. Коромысло 13 при помощи углового рычага 9 соединено с Т-образным рычагом 1 унифицированного пневмопреобразователя. Герметичность вывода рычага из измерительной камеры обеспечивается мембраной 10. Внутренние полости сильфонов 11, 14 и 12, из которых 11 и 14—измерительные, соединены последовательно с помощью трубки. Сильфон 12 предназначен для компенсации погрешности, вызываемой изменением температуры. Все сильфоны заполнены контролируемой жидкостью, плотность которой минимальна. Датчик типа ПЖС-П позволяет измерять плотность в диапазоне 500—2500 кг/м3. Схема подключения сильфонного плотномера с унифицированным электросиловым преобразователем (ПЖС-Э) к объекту контроля показана на рис. 9.2,б.

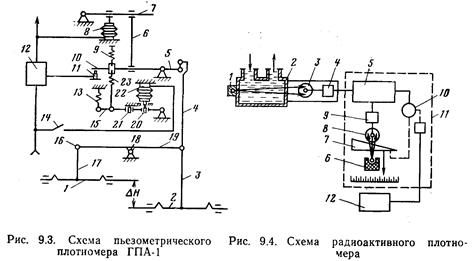

Принцип действия пьезометрического плотномера для измерения плотности бурового раствора типа ГПА-1 (рис. 9.3) основан на дифференциальном измерении давления столба жидкости в желобе циркуляционной системы.

Плотномер состоит из дифференциального узла сравнения усилий, пневмопреобразователя с силовой компенсацией и механической системы передачи перемещений и усилий. Измерительные мембраны 1 и 2 связаны через суммирующий рычаг 19. На него действуют силы гидравлического давления, определяемые разностью погружения мембран под уровень жидкости:

где ΔН—разность глубин погружения мембран под уровень жидкости; S—эффективная площадь мембран.

Поскольку g, ΔH и S — величины постоянные, то ΔР пропорционально измеряемой плотности жидкости. Усилие ΔР уравновешивается силой, возникающей в сильфоне 8 обратной связи, которая передается рычагу 19 через систему рычагов 4, 5, 7. Уравновешивание осуществляется следующим образом. При изменении плотности бурового раствора (например, при ее увеличении) усилие ΔР возрастает и вызывает перемещение толкателей 3, 4 вверх. Одновременно рычаг 5 поворачивается вокруг шарнирной опоры и заслонка 10 приближается к соплу 11. При этом повышается давление на выходе пневмоусилителя 12 и в сильфоне 8 обратной связи. Давление на выходе пневмоусилителя изменяется пропорционально изменению плотности в пределах 20—100 кПа. Для устранения возможной разности площадей мембран предусмотрено изменение соотношения плеч 16 и 19 суммирующего рычага при помощи скользящей опоры 18.

Плотномер имеет две шкалы, отградуированные в пределах 0,8— 1,8 г/см3 и 1,8—2,8 г/см3. Переключение шкал осуществляется с помощью пневмотумблера 14, сильфона 22 и рычага 15. Для работы в первом диапазоне с помощью пневмотумблера 14 на сильфон 22 подается от пневмосети сжатый воздух. При этом дно сильфона упирается в ограничитель хода 20, в результате чего рычаг 15. перемешается вниз, растягивая пружины 13, 23 и 9. Регулировкой натяжения этих пружин устанавливается нижний предел измерения (20 кПа). Настройка верхнего предела измерения осуществляется перемещением сильфона 8 и тяги 6. Для переключения прибора на второй предел измерения тумблер 14 размыкают. При этом сжатый воздух выходит из сильфона 22 и рычаг 15 поднимается вверх до упора винта 21 в ограничитель, вследствие чего натяжение пружин 13, 23 и 9 уменьшается, давление на выходе пневмоусилителя падает и стрелка показывающего прибора занимает положение начала отсчета по второму диапазону измерения. Регулировка начальной точки второго диапазона измерения осуществляется путем перемещения упора 21, расположенного на рычаге 15. Основная погрешность измерения составляет ±1,5% от предела.

Принцип действия радиоактивных плотномеров основан на изменении поглощения γ-излучения радиоактивного источника при прохождении лучей через жидкость в зависимости от изменения плотности этой жидкости. Интенсивность I узкого пучка γ-лучей, прошедшего через слой жидкости толщиной х и плотностью ρ, определяется

выражением

где Iо—начальная интенсивность при хр=0; μо—коэффициент ослабления γ-лучей.

Преимуществом радиоактивного плотномера является отсутствие непосредственного контакта измерительного прибора с измеряемой средой. Следовательно, этот прибор можно применять для измерения плотности агрессивных жидкостей, а также жидкостей, находящихся в сосудах под высоким давлением, и полимеризующихся сред.

На рис. 9.4 приведена принципиальная схема плотномера типа ПЖР. На участке трубопровода 2, в котором протекает исследуемая жидкость, монтируются источник 1 и приемник 3 излучения. В качестве излучателя применяют радиоактивный изотоп Со60 или Cs137. Гамма-лучи от источника пронизывают стенки трубопровода и слой исследуемой жидкости и попадают в приемник излучения. Электрический сигнал приемника, являющийся функцией измеряемой плотности, формируется блоком 4 и передается на вход электронного преобразователя 5. На этот же преобразователь поступает электрический сигнал, полученный от блока 9, формирующийся при попадании на приемник 8 гамма-лучей источника 6, прошедших через компенсационный клин 7. Принцип действия и устройство источника 6, блока 9, приемника 8 и источника 1, приемника 3 и блока 4 идентичны.

Разность сигналов усиливается в электронном преобразователе и подается, на реверсивный двигатель 10, который связан с компенсационным клином 7 и плунжером 11 дифференциально-трансформаторного датчика вторичного прибора 12. В зависимости от размера и знака сигнала в электронном преобразователе реверсивный двигатель перемещает клин до тех пор, пока разность сигналов не станет равной нулю. Перемещение клина, с которым связана стрелка показывающего прибора, пропорциональна изменению плотности жидкости. Интервал измерения плотности плотномером ПЖР от 600 до 2000 кг/м3, погрешность прибора 2%.

ИЗМЕРЕНИЕ ВЯЗКОСТИ

Вязкостью, или внутренним трением, называют свойство жидкостей и газов, характеризующее сопротивление действию внешних сил, вызывающих их течение. Одна и та же сила создает в разных жидкостях разные скорости перемещения слоев, отстоящих один от другого на одинаковых расстояниях. От вязкости зависит мощность, затрачиваемая на перекачку жидкости по трубопроводам.

Вязкость—основная физико-механическая характеристика смазочных масел. Она влияет на способность данного сорта масла при температуре, характерной для данного узла трения, выполнять свои функции.

Качество буровых растворов, способность их удерживать выбуренную породу во взвешенном состоянии и тем самым обеспечивать очистку забоя в процессе бурения также в значительной мере зависят от вязкости.

Различают динамическую и кинематическую вязкость.

Динамическая вязкость ti жидкости определяется силами межмолекулярного взаимодействия. Измеряют ее в Па*с и определяют по формуле

где dw/dn—градиент скорости по поперечному сечению потока; S— площадь внутреннего сдвига.

Величина, обратная динамической вязкости, носит название текучести, которая выражается в Па-1*с-1.

Кинематическая вязкость представляет собой отношение динамической вязкости жидкости к ее плотности ρ при той же температуре, т. е,

Иногда вязкость нефтепродуктов нормируется не в абсолютных величинах, а в градусах условной вязкости:

Условной вязкостью ВУ называется отношение времени истечения 200 мл испытуемого нефтепродукта через калиброванную трубку при температуре испытания (τж) ко времени истечения 200 мл дистиллированной воды при температуре 20 °С (τв).

Вязкость в значительной мере зависит от степени нагрева вещества, поэтому необходимо всегда указывать температуру его определения. В технических требованиях вязкость чаще всего нормируется при 50 и 100 °С, реже при 20 °С (для маловязких масел).

Приборы для определения вязкости называют вискозиметрами. В зависимости от принципа действия вискозиметры бывают капиллярные, с падающим шариком и ротационные. Кроме того, существуют вискозиметры для определения условной вязкости.

Капиллярные вискозиметры. Действие капиллярных вискозиметров основано на законе Пуазейля, характеризующем истечение жидкостей из капилляров:

где r—радиус капилляра, м; р—давление, при котором происходит истечение жидкости из капилляра, Па; τ—время истечения объема V жидкости, с; L—длина капилляра.

Формулу (9.7) можно записать в следующем виде:

где Q—расход жидкости через капилляр (Q=V/τ), м3/с; Δр—перепад давления на концах трубки, Па.

При постоянном расходе жидкости Q, а также при неизменных геометрических размерах капилляра τ и L динамическую вязкость можно определить по перепаду давления на капиллярной трубке

Истечение исследуемой жидкости из трубки определенных диаметра и длины происходит под действием силы тяжести или постоянного внешнего давления. Вязкость определяют по перепаду давления или по давлению перед капиллярной трубкой.

Вискозиметры с падающим шариком. Зависимость скорости падения шарика в жидкости от вязкости последней находят по формуле Стокса

где К. — коэффициент пропорциональности; ρ — плотность материала шарика; ρо—плотность исследуемой жидкости; г—радиус шарика; w—скорость равномерного падения шарика.

Закон Стокса справедлив для условий, при которых шарик должен быть правильной формы, иметь гладкую поверхность и двигаться со скоростью, при которой вокруг него не было бы вихрей и устанавливалось ламинарное течение жидкости. Кроме того, жидкость должна быть однородна, без влияния посторонних движений (конвекционных токов, движения пузырьков газа и т. п.).

Схема автоматического вискозиметра с падающим шариком показана на рис. 9.5. В верхней части измерительной трубки 4 расположен шестеренчатый насос 2, который периодически по заданной программе забирает пробу из резервуара 3. При этом шарик 1, находящийся в нерабочем состоянии на нижней сетке 5, восходящим потоком жидкости поднимается вверх и останавливается у верхней ограничиваю щей сетки 6. В момент касания шарика верхней сетки насос автоматически останавливается и шарик падает в неподвижной среде. На измерительную трубку 4, выполненную из немагнитного металла, надеты катушки 7 и 8. Первичные и вторичные обмотки катушек соединены по дифференииально-трансформаторной схеме. При прохождении шарика через катушки на выходе измерительной схемы возникает сигнал разбаланса, который усиливается усилителем 9. Если расстояние между катушками 7 и 8 фиксировано и равно L, то скорость движения шарика в трубке w=L/ τ и формула (9.9) примет вид

Схема автоматического вискозиметра с падающим шариком показана на рис. 9.5. В верхней части измерительной трубки 4 расположен шестеренчатый насос 2, который периодически по заданной программе забирает пробу из резервуара 3. При этом шарик 1, находящийся в нерабочем состоянии на нижней сетке 5, восходящим потоком жидкости поднимается вверх и останавливается у верхней ограничиваю щей сетки 6. В момент касания шарика верхней сетки насос автоматически останавливается и шарик падает в неподвижной среде. На измерительную трубку 4, выполненную из немагнитного металла, надеты катушки 7 и 8. Первичные и вторичные обмотки катушек соединены по дифференииально-трансформаторной схеме. При прохождении шарика через катушки на выходе измерительной схемы возникает сигнал разбаланса, который усиливается усилителем 9. Если расстояние между катушками 7 и 8 фиксировано и равно L, то скорость движения шарика в трубке w=L/ τ и формула (9.9) примет вид

т.е. измерение вязкости сводится к отсчету времени, в течение которого шарик при падении проходит путь от верхней до нижней сетки.

Вторичный прибор 11 представляет собой электросекундомер, управляемый релейным блоком 10. Пределы измерения прибора можно менять, подбирая размер шарика.

Ротационные вискозиметры. Действие этих приборов основано на измерении вязкостного сопротивления при вращении тела в жидкости. Крутящий момент при этом выражается линейной зависимостью

где К—постоянная прибора; η—вязкость жидкости, ω—угловая скорость.

Ротационные вискозиметры различаются формой вращающегося элемента и способом измерения крутящего момента. В качестве вращающегося элемента применяют пластины, цилиндры, лопасти, набор дисков.

Крутящий момент определяют одним из следующих способов:

1) по силе тока, потребляемой электродвигателем привода вращающегося элемента:

2) по углу поворота уравновешивающей торсионной пружины;

3) по реактивному моменту вращения статора приводного электродвигателя.

Схема устройства ротационного вискозиметра, использующего первый способ измерения крутящего момента, показана на рис. 9.6.

Управляющая обмотка ωy вместе с конденсатором С составляет одно из плеч мостовой схемы, в диагональ которой включен показывающий прибор П. Емкость С соответствует условию резонанса с индуктивностью обмотки оду. Нуль прибора устанавливается и уравновешивается мостовой схемой при вращении цилиндра в воде. При вращении цилиндра в исследуемой жидкости в зависимости от ее вязкости изменяется момент на валу двигателя, а следовательно, и эквивалентное сопротивление в цепи обмотки ωу, что приводит к разбалансу моста. Таким образом, с изменением вязкости жидкости изменяется сила тока, протекающего через показывающий прибор, включенный в диагональ моста.

Для измерения дифференциальной вязкости (разность вязкостей бурового раствора на входе в скважину и выходе из нее) существует измерительная система, схема которой показана на рис. 9.7.

Синхронный двигатель 4 с постоянной угловой скоростью вращает ось двойного бесконтактного сельсина-датчика 5, который по индикаторной схеме соединен с двумя бесконтактными сельсинами-приемниками 2 и 7. Ось сельсина-приемника 2 механически соединена с телом вращения, погруженным в буровой раствор, поступающий в скважину, непосредственно вблизи всасывающей линии бурового насоса.

В связи с индикаторным режимом работы сельсинов, сельсин 2 будет также вращаться со скоростью п, а силы вязкости бурового раствора создадут на его оси тормозной момент. При этом произойдет рассогласование вращающихся сельсинов 5 и 2 и появится ток в проводах их связи.

При ламинарном движении слоя жидкости, примыкающего к телу вращения, вязкость будет пропорциональна тормозному моменту, а в пределах углового рассогласования сельсина до 30°—току, проходящему по линии связи. Силу этого тока регистрирует миллиамперметр 3, шкала которого отградуирована непосредственно в единицах вязкости. Вязкость бурового раствора, выходящего из скважины, измеряют аналогичным сельсином-приемником и миллиамперметром 6. Тело вращения, связанное с осью сельсина 7, погружено в. буровой раствор, выходящий из скважины.

Размеры и форма тел вращения, а также электрические параметры сельсинов 2 и 7 принимают одинаковыми. Сила токов, протекающих через первичные обмотки трансформаторов ТР1 и ТР2, зависит от вязкости бурового раствора в сосудах 1 а 9. Электрические сигналы от вторичных обмоток трансформаторов поступают в ячейку автоматического -вычитания, состоящую из детекторов В, емкостных фильтров С и мостовой схемы (сопротивлений R1, R2, R3). Показания миллиамперметра 8 также градуируют в единицах вязкости раствора. Переменные сопротивления R1 и R3 позволяют балансировать мост и регулировать коэффициент передачи схемы.

Последнее изменение этой страницы: 2016-08-28

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...