Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА АВТОМАТИЗИРОВАННОГО НЕФТЕДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ

Технологическая схема нефтедобывающего предприятия показана на рис. 18.1. Газонефтяная смесь с примесью воды от глубин-нонасосных1, фонтанных 2 и газлифтных 3 скважин поступает по одному трубопроводу на групповую измерительную установку (ГУ) 4 типа «Спутник А», «Спутник Б» или «Спутник BMP». На ГУ каждая скважина автоматически по заданной программе подключается к измерительному устройству. После измерений дебитов жидкости и газа газожидкостная смесь поступает в сепарационную установку 7, где происходит частично отделение газа от жидкости.

Продукция скважин от ГУ типа «Спутник А» или «Спутник BMP» по одному трубопроводу направляется в автоматизированную блочную сепарационную установку, где газ отделяется от жидкости (первая ступень сепарации). Продукция скважин от ГУ «Спутник Б» по двум трубопроводам безводной и обводненной нефти после измерения транспортируется на центральный пункт подготовки нефти, газа и воды (ЦППН).

При добыче нефтей с большим содержанием парафина и значительной вязкостью применяют блочные автоматизированные подогревающие печи 5 типа УН-0,2, в которых нефть подогревается,

чем создаются условия для нормальной работы ГУ и для транспорта нефти до ЦППН. В случае низких буферных давлений добывающих скважин для транспорта нефти по системе нефтепромыслового сбора, применяют сепарационные установки 8 с откачкой нефти или дожимные насосные станции (ДНС) 9. Из сепарационных установок 7 и 8 нефть направляется в концевые сепарационные установки 10. В случае большого содержания воды (свыше 30 %) в транспортируемой жидкости применяют сепарационные установки с предварительным сбросом воды 11.

После установок 10 водонефтяная смесь поступает в деэмульсационную установку 12, где происходит обезвоживание и обессоливание, а затем — в стабилизационную установку 13 (горячеваку-умная сепарация), предназначенную для извлечения из нефти легких углеводородных фракций. На установке 14 учитывается товарная нефть по объему и массе, после чего она откачивается на головные сооружения магистрального нефтепровода. Если обводненность нефти, поступившей на установку 14, превышает допустимые нормы, нефть автоматически возвращается на повторную обработку в деэмульсационную установку 12.

Выделившийся из нефти газ в сепарационных установках, 7, 8, 10 и в установке предварительного обезвоживания 11 компрессорными станциями 15 и 16 подается на газоперерабатывающий завод 17 и на газораспределительные пункты 6, откуда поступает на нефтяные скважины, эксплуатируемые газлифтным способом. Отделившаяся на обезвоживающих установках 11 и 12 пластовая вода поступает на установки очистки пластовых вод 18, где она очищается для использования ее в системе поддержания пластового давления. С установок очистки вода подается на блочные автоматизированные кустовые насосные станции 21, откуда поступает для закачки в нагнетательные скважины 22. На кустовые насосные станции подается также вода с водозаборных 19 и очистных сооружений 20.

Нефтепромысловое обустройство осуществляется с учетом максимальной централизации наиболее сложных объектов на центральных пунктах сбора и подготовки нефти, воды и газа.

АВТОМАТИЗАЦИЯ НЕФТЯНЫХ СКВАЖИН

На нефтяных промыслах и зависимости от пластового давления и принятой технологической схемы сбора нефти и нефтяного газа добыча нефти из скважин ведется фонтанным или газлифтным способом, либо с помощью скважинных насосов (штанговых или электропогружных). При всех способах добычи оборудование, установленное на скважине, работает без постоянного участия оперативного обслуживающего персонала. Задача автоматизации заключается в автоматической защите оборудования в аварийных случаях и обеспечение средствами контроля.

Независимо от способов добычи скважины оснащают средствами местного контроля давления на буфере или на выкидной линии и при необходимости в затрубном пространстве. Для измерения давления применяют манометры типа ВЭ-16РБ.

Автоматизация фонтанной скважины. Схемой оснащения устья фонтанной скважины средствами автоматики (рис. 18.2) предусмотрено автоматическое перекрытие выкидной линии отсека-телем 3 при превышении давления на 0,5 МПа, что может быть следствием образования парафиновой пробки и внезапного понижения давления до 0,15 МПа, что возможно при порыве трубопровода. Схемой также предусмотрена установка манометров 1 и 2  соответственно для местного контроля буферного и затрубного давлений.

соответственно для местного контроля буферного и затрубного давлений.

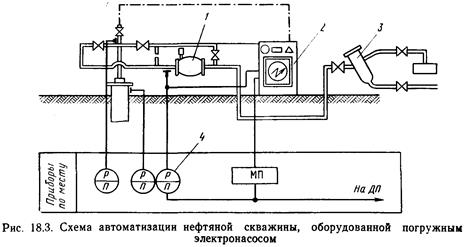

Автоматизация скважины, оборудованной погружным электронасосом. Схема автоматизации нефтяной скважины, оборудованной погружным электронасосом (рис. 18.3), предусматривает установку станции управления 2 типа ПГХ 5071 или ПГХ 5072, электроконтактного манометра 4 типа ВЭ-16РБ и отсекателя 1. Эта схема обеспечивает автоматическое отключение электродвигателя погружного насоса (ЭПН) при аварийных случаях, пуск и остановку по команде с групповой установки и индивидуальный самозапуск при перерывах подачи электроэнергии. Кроме того, обеспечивается защита выкидного коллектора при временном фонтанировании. Предусмотрены автоматическое отключение работающей установки при коротких замыканиях и значительных перегрузках электродвигателя (Iср≥1,4 Iном), защита с выдержкой времени около 2 мин при перегрузке двигателя по току (Icp≥1,2 Iном), минимальная защита путем отключения установки при снижении тока нагрузки ниже 0,85 от силы рабочего тока электродвигателя (при срыве подачи). Обеспечивается непрерывный контроль изоляции для установок в комплекте с повышающим трансформатором при снижении сопротивления изоляции «кабель— погружной электродвигатель» ниже 30 кОм. С помощью разгруженного отсекателя типа РОМ-1 обеспечивается перекрытие выкидного коллектора при повышении и резком снижении давления (вследствие порыва трубопровода). Для очистки выкидных линий от парафина резиновыми шарами предусмотрена ловушка 3.

Автоматизация скважины, оборудованной штанговым насосом. Схема автоматизации нефтяной скважины, оборудованной станком-качалкой типа СКН, показана на рис. 18.4. Схемой предусмотрено оснащение установки блоком управления 1 типа БУС-2, инерционным магнитным выключателем 2 типа ИМВ-1М, электроконтактным манометром 3 типа ВЭ-1 6РБ и манометром 4 для контроля затрубного давления.

Блок управления БУС-2 обеспечивает взаимосвязанную работу инерционного магнитного выключателя, установленного на балансире станка-качалки, и электроконтактного манометра с технологическим оборудованием глубиннонасосной скважины. Системой автоматизации обеспечиваются автоматическое управление электродвигателем станка-качалки в аварийных случаях (при обрыве штанг и поломках редуктора, при токовых перегрузках, коротких замыканиях и обрывах фаз), отключение электродвигателя по импульсу от электроконтактного манометра при аварийных ситуациях на групповой установке и индивидуальный самозапуск станка-качалки после перерыва в снабжении электроэнергией. Грозовая защита осуществляется при помощи разрядников типа РВМ-250.

Предусмотренный в схеме инерционный магнитный выключатель предназначен для автоматического отключения двигателя станка-качалки при обрыве штанг и полированного штока, поломках кривошиппошатунного механизма и редуктора, срыве станка-качалки с фундамента.

БУС-2 имеет взрывозащищенное исполнение, монтируется в специальном металлическом шкафу и устанавливается вблизи станка-

качалки. В блоке не предусмотрено автоматическое управление периодической эксплуатацией малодебитных скважин. Опыт эксплуатации показал, что инерционные магнитные выключатели ИВМ-1М весьма ненадежные устройства автоматической блокировки при аварийных случаях.

Учитывая это, СПКБ объединения «Союзнефтеавтоматика» разработало блок управления БУС-3, который обеспечивает кроме операций, выполняемых БУС-2, следующее: а) программный запуск и остановку силового электропривода при периодической эксплуатации скважин; б) автоматическое отключение силового электропривода при аварийном состоянии скважины (обрыв фаз, токовые перегрузки, обрыв штанг, неисправности глубинного насоса) с помощью анализатора потребляемой мощности электроприводом в функции хода станка-качалки.

На рис. 18.5 показаны формы диаграммы мощности потребляемой электроэнергии приводом станка-качалки при некоторых неисправностях установки. Таким образом, при помощи анализатора мощности можно определить не только наличие, но и характер и место неисправности. А применение анализатора мощности в БУС-3 позволяет кроме управления электродвигателем станка-качалки обеспечить технологическую защиту оборудования при аварийных состояниях, а также получить информацию (ваттметрограмму) для диагностики скважинного оборудования.

Последнее изменение этой страницы: 2016-08-28

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...