Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССОМ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА

Метод низкотемпературной сепарации (НТС) обеспечивает выделение из добываемого газа воды и конденсата, что необходимо для нормальной работы газосборных сетей и магистрального газопровода. Осушка и очистка газа достигается в результате его охлаждения и последующей сепарации сконденсировавшейся жидкости. Для получения низких температур в установках используют пластовую энергию газа или искусственное охлаждение. В первом случае температура понижается в результате адиабатического расширения (дросселированием) газа, во втором — использованием специальных машин и установок. В промышленности распространены технологические схемы с получением холода за счет дросселирования газа на штуцере. Для предупреждения образования кристаллогидратов в местах резкого снижения температур вводят ингибиторы гидратообразования методом ввода ингибиторов состоит в том, что последний поглощает из газа парообразную влагу и вместе со свободной водой, сконденсировавшейся в результате охлаждения газа, образует раствор. Упругость паров воды и точка росы снижаются. При этом понижается и равновесная температура гидратообразования. В качестве ингибиторов применяют метиловый спирт (метанол) и диэтиленгликоль (ДЭГ). Опыт показал, что наиболее надежным ингибитором является ДЭГ. Учитывая возможность его регенерации на промышленной установке, применение ДЭГ, несмотря на высокую стоимость его, выгоднее, чем метанола.

Системой автоматического управления НТС должно быть обеспечено автоматическое регулирование производительности установок, температурного режима, расхода ингибитора гидратообразования, давления газа в аппаратах и газопроводах и уровня жидкости в аппаратах.

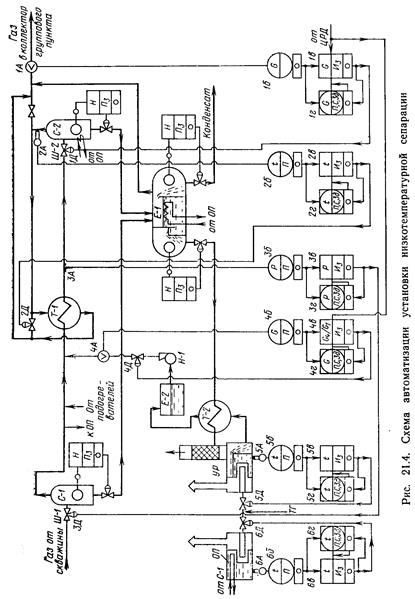

Принципиальная схема автоматизации установки низкотемпературной сепарации приведена на рис. 21.4. Газ от скважины под действием устьевого давления поступает в сепаратор первой ступени С-1, где происходит сепарация жидкости, выделившейся из газа при движении от забоя скважины. Жидкость сбрасывается в емкость Е-1, а газ направляется в теплообменник Т-1 типа «труба в трубе», где охлаждается газом, поступающим в межтрубное пространство из низкотемпературного сепаратора С-2. Из теплообменника Г-1 газ поступает через регулируемый штуцер Ш-2 в низкотемпературный сепаратор С-2. С помощью штуцера осуществляется регулирование давления газа. В результате совместного действия теплообменника Г-1 и штуцера Ш-2 температура газа в сепараторе достигает 15—10 °С, в результате чего происходит выделение жидкости. Осушенный газ поступает в теплообменник Г-1, где охлаждает газ, поступающий из скважины, а затем направляется в газосборный коллектор группового пункта.

В газовый поток перед входом в теплообменник Т-1 высоконапорным дозировочным насосом Н-1 впрыскивается через форсунки концентрированный раствор ДЭГ, который поглощает имеющуюся в газе влагу. В результате этого в нижней части низкотемпературного сепаратора собирается смесь конденсата и насыщенного ДЭГ, которая поступает в разделительную емкость Е-1. Разделение происходит за счет разности плотностей растворов и имеющихся в емкости перегородок. Для улучшения разделения смеси сепаратор С-2 и разделительная емкость Е-1 снабжены змеевиковыми подогревателями, подогреваемыми частью газа высокого давления, который после сепаратора С-1 направляется в огневой подогреватель 077. При температуре, примерно равной +150°С, газ поступает в змеевики подогреваемых аппаратов, а затем возвращается в газовый поток перед теплообменником Т-1.

Конденсат из разделительной емкости Е-1 направляется в конденсатопровод, газ — в коллектор газосборного пункта, а насыщенный ДЭГ — через теплообменник Т-2 на установку регенерации УР. После предварительного подогрева в теплообменнике Т-2 насыщенный ДЭГ поступает в отпарную колонну установки регенерации. Пары воды отводятся через верхнюю часть колонны, а собирающийся в нижней части установки регенерированный ДЭГ перетекает в промежуточную емкость Е-2, подогревая по пути через теплообменник Т-2 поток насыщенного ДЭГ. С помощью дозировочного насоса Н-1 ДЭГ снова вводится в процесс. Установка регенерации и огневой подогреватель — общие для группового пункта.

При реализации систем регулирования основных технологических параметров в качестве измерительных устройств применяют главным образом серийные приборы типа ГСП, а также пневматические регуляторы и вторичные приборы системы «Старт».

Система автоматического регулирования дебита скважины. Дебит измеряют с помощью диафрагмы 1А и дифманометра 16. Для регулирования дебита скважины выходной пневматический сигнал этого дифманометра, пропорциональный текущему значению дебита, поступает на вход изодромного регулятора 1в и одновременно на вторичный прибор 1г. От задатчика, помещенного во вторичном приборе 1г, пневматический сигнал, пропорциональный заданному значению дебита, поступает во вторую камеру изодромного регулятора 1в. Выходной сигнал регулятора поступает на регулируемый штуцер Ш-2 (1Д) и одновременно на вторичный прибор 1г. Таким образом, на вторичном приборе 1г сведены значения трех параметров: текущего и заданного значений дебита и давления в линии исполнительного механизма.

Все элементы этой системы, за исключением исполнительного механизма Ш-1, могут быть реализованы с помощью серийно выпускаемых общепромышленных средств автоматизации. В качестве исполнительного механизма можно использовать регулируемый штуцер с пневмоприводом типа ШРП-1, При изменении выходного сигнала регулятора пневматический мембранный привод этого штуцера перемещает заслонку регулирующего органа, изменяя площадь его проходного сечения. Таким образом, при изменении расхода газа через диафрагму 1А система регулирования будет восстанавливать заданное значение расхода изменением площади проходного сечения штуцера Ш-2. Однако во время перемещения заслонки штуцера, кроме стабилизации расхода, исполнительный орган может оказать возмущающее действие по отношению к давлению в сепараторе С-1.

Отборное устройство давления ЗА расположено после теплообменника Т-1. Давление измеряется вторичным прибором 3б. В случае рассогласования между текущим значением давления на входе манометра 3б и заданным значением, поступающим от задатчика вторичного прибора 3г, регулятор 3в изменит проходное сечение исполнительного механизма Ш-1 (3д), восстанавливая заданное значение давления в сепараторе С-1.

Система автоматического регулирования расхода ДЭГ. Непрерывный ввод ДЭГ в газовый поток в заданном количестве — необходимое условие нормальной работы установки НТС. Расход ингибитора должен соответствовать дебиту газа, поступающего из скважины. При изменении дебита газа система регулирования расхода ингибитора должна перестраиваться на другое значение. Указанное условие может быть реализовано с помощью системы связанного регулирования, показанной на рис. 21.4. Она состоит из датчика расхода ингибитора 4А, дифманометра 4б, регулятора соотношения двух параметров 4в, вторичного прибора 4г и исполнительного механизма 4Д.

Приборы переменного перепада давления для измерения расхода не могут быть применены в качестве датчиков расхода ингибитора вследствие пульсирующего характера потока на выкиде плунжерного дозировочного насоса Н-1, небольшого значения расхода, существенного изменения вязкости ДЭГ, а также большого статического давления.

На рис. 21.5 приведена схема датчика расхода ингибитора ДР-22.

Устройство состоит из собственно датчика и дифманометра. Датчик имеет приемник-камеру 1 переменного уровня и дроссель 3, расположенный в корпусе 8. Корпус одновременно является уравнительным сосудом, в который заливается жидкость. Благодаря переливной трубке 2 в уравнительном сосуде устанавливается постоянный уровень жидкости. Приемная камера 1 при необходимости может обогреваться паром, подаваемым в кожух 7. В верхней части 6 приемника расположен штуцер 5, через который жидкость разбрызгивается и стекает по стенке, чем достигается сглаживание пульсирующего потока. При помощи трубки 4 выравниваются давления в газовом пространстве приемника и трубопроводе, поэтому истечение ингибитора через диафрагму 3 происходит только под действием столба жидкости в приемной камере. Каждому установившемуся значению

притока жидкости в приемник соответствует определенный уровень. Уровень и расход связаны отношением

где Q—расход ингибитора; F—площадь отверстия диафрагмы; α — коэффициент расхода.

Уровень измеряется диафманометром типа ДС-П с пневматическим выходным сигналом. Датчик расхода ДР-22 рассчитан на рабочее давление 32 МПа и диапазоны расхода 0-0,007; 0—01; 0—0,02 и 0—0,3 кг/с.

На рис. 21.6 показана схема регулятора расхода жидкости РРЖ-1, представляющая собой регулируемый дроссель, совмещенный с регулятором перепада давления. Регулятор обеспечиват постоянный расход ингибитора гидратообразования при колебаниях давления жидкости на его входе и выходе.

Ингибитор от насоса поступает по каналу 1 через отверстие 4 в камеру А регулятора, затем в камеры В и Б, далее через щель 5 в камеру 7 и на выход. На отверстии 4 осуществляется редуцирование входного давления рвх до ррег. Площадь отверстия 4 изменяется при перемещении поршня 3. При этом изменяется ррег, которое действует на мембрану 2 и сжимает пружину 6. По усилению пружины определяют перепад давления на щели 5 .

Под действием пневматического сигнала, поступающего от регулятора соотношения под мембрану пневмопривода 8, плунжер 7 будет изменять проходное сечение щели 5, устанавливая необходимое значение расхода ингибитора.

Возможные колебания давлений на входе рвх и выходе рвых регулятора могут привести к изменению расхода ингибитора через щель 5. В этих условиях заданный расход ингибитора при постоянном сечении щели обеспечивается регулятором перепада давления. Например, с увеличением входного давления рвх растет и давление ррег. Мембрана 2, преодолевая упругость пружины 6, перемещается вправо. Поршень 3 уменьшает площадь проходного сечения отверстия 4, восстанавливая давление ррег, а следовательно, и перепад давления на щели 5 и расход через нее до прежних значений. С уменьшением давления на входе рвх, а также при изменении давления на выходе рвых регулятор действует аналогично.

Регулятор РРЖ-1 рассчитан на рабочее давление 32 МПа, расход жидкости 3—90 л/ч и ее температуру 10—30 °С.

В целом система связанного регулирования расхода ингибитора работает следующим образом. На регулятор соотношения 4в (см. рис. 21.4) поступает пневматический сигнал от дифманометра 46, пропорциональный текущему значению расхода ингибитора и пневматический сигнал, пропорциональный заданному значению дебита скважины, определяемому центральным регулятором давления в промысловом газосборном коллекторе. В случае постоянного задания регулятору дебита скважины 1в задание регулятору соотношения 4в также не меняется, и регулятор 4в, воздействуя на исполнительный механизм 4Д (РРД-1), устанавливает соответствующее значение расхода ингибитора. Возможные отклонения расхода устраняются регулятором перепада давления блока РРЖ-1. При изменении задания регулятору дебита 1в заданное значение регулятору 4в также изменяется, и в соответствии с установленным коэффициентом соотношения его выходной сигнал с помощью пневмопривода блока РРЖ-1 устанавливает новый расход ингибитора.

Система автоматического регулирования температурного режима. Такая система может быть реализована с помощью серийно выпускаемых средств автоматизации общепромышленного назначения. На рис. 21.4 показана система автоматического регулирования сепаратора С-2, состоящая из термобаллона 2А манометрического термометра, манометра 26 с пневмовыходом, изодромного регулятора 2в, вторичного прибора 2г с задатчиком исполнительного механизма 2Д. При отклонении текущего значения температуры от заданного регулятор 2в с помощью исполнительного механизма 2Д изменит количество холодного газа на входе в теплообменник Г-1, который служит для охлаждения потока сырого газа перед сепаратором С-2.

Система автоматического регулирования температурного режима. Такая система может быть реализована с помощью серийно выпускаемых средств автоматизации общепромышленного назначения. На рис. 21.4 показана система автоматического регулирования сепаратора С-2, состоящая из термобаллона 2А манометрического термометра, манометра 26 с пневмовыходом, изодромного регулятора 2в, вторичного прибора 2г с задатчиком исполнительного механизма 2Д. При отклонении текущего значения температуры от заданного регулятор 2в с помощью исполнительного механизма 2Д изменит количество холодного газа на входе в теплообменник Г-1, который служит для охлаждения потока сырого газа перед сепаратором С-2.

Подогрев газа в огневом подогревателе ОП происходит следующим образом. При сгорании топливного газа тепло передается от жаровой трубы к теплообменнику, по которому проходит холодный газ, через нитратнитритную смесь, постоянно циркулирующую между ними. Автоматизация огневого подогревателя сводится к стабилизации температуры смеси с помощью элементов 6А — 6Д путем изменения количества сжигаемого газа. Аналогично построена и система автоматического регулирования температуры в нижней части установки регенерации УР. Температура поддерживается с помощью элементов 5А—ЬЦ, путем изменения количества сжигаемого газа.

Огневой подогреватель и установка регенерации, кроме регулирующих устройств, оснащены средствами защитной автоматики.

Автоматическое регулирование уровня жидкости. Наличие кристаллогидратов и абразивных частиц в потоках жидкости на установках НТС и незначительный приток жидкости в емкость при значительных перепадах давления на регулирующем органе привели к необходимости создания специальных регуляторов для отвода жидкости из технологических емкостей. На рис. 21.7 показана схема автоматического регулирования уровня в горизонтальной емкости. Чувствительным элементом регулятора является буек 1, подвешенный на пружине 2 и помещенный в защитную трубу 19. К буйку прикреплена штанга 3, на свободном конце которой закреплены постоянные магниты 5, изолированные от наружной среды разделительной трубкой 6. В средней части штанги закреплен стакан 4, при помощи которого образуется масляный гидрозатвор. Последний препятствует проникновению природного газа из конденсатосборника в разделительную трубку 6, внутренняя полость которой защищена от образования кристаллогидратов, что повышает надежность работы регулятора. Изменение уровня жидкости приводит к перемещению магнитов 5 в разделительной трубке 6, изготовленной из немагнитного материала. При этом постоянный магнит 13, закрепленный на коромысле, уравновешенном пружиной 9, перемещает заслонку 14 относительно сопел 10 и 15. К соплам через фильтр 7 и дроссели 11 и 16 подается сжатый воздух, давление которого контролируется по манометру 8. Линия сопла 10 соединена с камерой Б трехмембранного реле 12, а линия сопла 16 — с камерой В того же реле. По достижении верхнего предельного уровня жидкостью заслонка 14 закрывает сопло 10, давление, в камере Б возрастает, и под его действием реле 12 переходит в крайнее нижнее положение. Давление питания проходит через камеру А реле на исполнительный механизм 21 и открывает его. Жидкость сбрасывается из емкости через фильтр 20. По достижении нижнего предельного уровня закрывается сопло 15, увеличивается давление в камере 5 и реле 12 переходит в крайнее верхнее положение. Линия питания при этом перекрывается, а воздух из линии исполнительного механизма 21 поступает в атмосферу. Линия слива жидкости перекрывается.

Автоматическое регулирование уровня жидкости. Наличие кристаллогидратов и абразивных частиц в потоках жидкости на установках НТС и незначительный приток жидкости в емкость при значительных перепадах давления на регулирующем органе привели к необходимости создания специальных регуляторов для отвода жидкости из технологических емкостей. На рис. 21.7 показана схема автоматического регулирования уровня в горизонтальной емкости. Чувствительным элементом регулятора является буек 1, подвешенный на пружине 2 и помещенный в защитную трубу 19. К буйку прикреплена штанга 3, на свободном конце которой закреплены постоянные магниты 5, изолированные от наружной среды разделительной трубкой 6. В средней части штанги закреплен стакан 4, при помощи которого образуется масляный гидрозатвор. Последний препятствует проникновению природного газа из конденсатосборника в разделительную трубку 6, внутренняя полость которой защищена от образования кристаллогидратов, что повышает надежность работы регулятора. Изменение уровня жидкости приводит к перемещению магнитов 5 в разделительной трубке 6, изготовленной из немагнитного материала. При этом постоянный магнит 13, закрепленный на коромысле, уравновешенном пружиной 9, перемещает заслонку 14 относительно сопел 10 и 15. К соплам через фильтр 7 и дроссели 11 и 16 подается сжатый воздух, давление которого контролируется по манометру 8. Линия сопла 10 соединена с камерой Б трехмембранного реле 12, а линия сопла 16 — с камерой В того же реле. По достижении верхнего предельного уровня жидкостью заслонка 14 закрывает сопло 10, давление, в камере Б возрастает, и под его действием реле 12 переходит в крайнее нижнее положение. Давление питания проходит через камеру А реле на исполнительный механизм 21 и открывает его. Жидкость сбрасывается из емкости через фильтр 20. По достижении нижнего предельного уровня закрывается сопло 15, увеличивается давление в камере 5 и реле 12 переходит в крайнее верхнее положение. Линия питания при этом перекрывается, а воздух из линии исполнительного механизма 21 поступает в атмосферу. Линия слива жидкости перекрывается.

Число сливов жидкости контролируется счетчиком 17 при помощи пневмопривода 18. Регуляторы уровня РУЖ рассчитаны на рабочее давление до 32 МПа.

На рис. 21.8 показана схема регулирования уровня жидкости в вертикальном аппарате с помощью регулятора Р-2Д с пневмодатчиком ДУЖП-200. Система состоит из объекта регулирования I, датчиков верхнего II и нижнего III уровней регулятора IV и исполнительного механизма (клапана) V.

Чувствительный элемент—поплавок 1—по достижении уровнем крайнего положения поднимается, и расположенный на противоположном конце рычага сердечник 2 опускается. При этом постоянный магнит 3 поднимается и заслонка 4 прикрывает сопло 5, питание к которому подается от регулятора IV через фильтр и постоянный дроссель 11.

Рассмотрим работу системы. Если давление в мембранном приводе клапана 1 отсутствует, он закрыт и уровень в емкости повышается. По достижении уровня в емкости до поплавка верхнего датчика II он срабатывает и перекидной клапан 10 подключает давление питания ко второй (снизу) камере реле 6. При этом мембранный блок реле 6 перемещается вниз и линия IV под высоким давлением через среднюю камеру и сопло реле 6 соединяется со второй (снизу) камерой реле 9. Мембранный блок этого реле перемещается вниз, соединяя линию питания с запорным клапаном V и перекидным клапаном 10. Клапан V открывается, и жидкость выбрасывается из емкости.

Понижение уровня жидкости приводит к обратному действию верхнего датчика. Давление в линии его сопла снижается, однако реле находится в прежнем положении, так как перекидной клапан 10 под действием выходного давления реле 9 подключает это давление ко второй (снизу) камере реле 6.

При срабатывании нижнего датчика давление в линии его сопла и в средней камере 6 снижается. При этом снижается давление во второй (снизу) камере реле 9, и под действием пружины мембранный блок перемещается вверх. Сопло мембранного блока перекрывается заслонкой и отсекает подачу управляющего воздуха на клапан. Реле 9 сообщается с атмосферой, клапан V при этом закрывается, и схема возвращается в исходное положение,

Число циклов слива жидкости определяют по счетчику 7 с пневмоприводом 8. Давление пневмопитания и в линии клапана контролируется манометрами 12. В качестве исполнительных механизмов применяют клапаны КЗП, ОМК5М или К43П. Датчики выпускают на давление 20 МПа.

Последнее изменение этой страницы: 2016-08-28

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...