Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Обоснование необходимости создания новой техники

Сожержание

Введение. 4

1. Обоснование необходимости создания новой техники. 5

2. Подготовка производства. 6

3. Стоимостная оценка затрат на модернизацию сущ. техники. 17

Заключение. 24

Список используемых источников. 25

Введение

В настоящее время одним из способов повышения качества продукции и развития систем управления промышленным предприятием является применение анализа и расчета. Применение анализа и расчета позволяет повысить качество проектных решений, создавать в короткие сроки высокоэффективные образцы техники и технологий и таким образом обеспечивать конкурентное преимущество организации.

Объектами анализа являются:

- организационные и управленческие процессы, построение организационной структуры, распределение задач, создание условий для эффективной работы сотрудников служб;

- качество продукции (выявление резервов повышения качества продукции, достижения оптимального состояния «качество - цена»);

- конструкция изделия (на стадиях проектирования, подготовки производства, непосредственно в процессе изготовления);

- технологический процесс (на стадиях разработки технологической документации, технологической подготовки производства, организации и управления производством), и иные процессы производства (заготовительные, обработочные, сборочные, контрольные, складские, транспортные).

Анализ позволяет выполнить следующие виды работ:

1. определить уровень (или степень) выполнения различных бизнес процессов на предприятии, в том числе эффективность управления маркетингом и управления качеством продукции;

2. обосновать выбор рационального варианта технологии реализации бизнес-планов;

3. провести анализ функций, выполняемых структурными подразделениями предприятия;

4. обеспечить высокое качество продукции;

5. проанализировать интегрированное улучшение результатов деятельности предприятия и др.

Обоснование необходимости создания новой техники

Редуктор (механический) — механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами. Основные характеристики редуктора — КПД, передаточное отношение, передаваемая мощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней.

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором. Редуктор, который преобразует высокую угловую скорость в более низкую обычно называют демультипликатором.

Редуктор со ступенчатым изменением угловой скорости называется коробкой передач, с бесступенчатым — вариатор.

Прежде всего редукторы классифицируются по типам механических передач.

Также редукторы можно классифицировать по типу корпусов, по способу охлаждения, по типам используемых подшипников, по скоростям вращения, передаточному числу; передаваемой, преобразуемой, распределяемой мощности.

Корпуса редукторов в серийном производстве широко распространены стандартизованные литые. Чаще всего в тяжёлой промышленности и машиностроении применяются корпуса из литейного чугуна, реже из литейных сталей. Когда требуется максимально облегчить конструкцию, применяют легкосплавные корпуса. На корпусе редуктора чаще всего имеются места крепления — лапы или уши, за которые перемещают или крепят редукторы к основанию. На выходе валов располагают уплотнения для предотвращения вытекания масла. На корпусах редукторов зачастую располагают конструкционные элементы, предотвращающие увеличение давления внутри редуктора, возникающее от нагрева редуктора при его работе.

В штучном производстве широко используются сварные корпуса, позволяющие получать индивидуальные конструктивные решения.

Редуктор рассматриваемый в курсовом проекте предназначен для бесступенчатого изменения скорости в станке. Корпус чугунный состоящий из двух частей, отлит из чугуна.

Подготовка производства

Подготовка производства представляет собой комплекс взаимосвязанных мероприятий, обеспечивающих создание новых и совершенствование выпускаемых видов продукции, внедрение передовой технологии, эффективных методов организации труда, производства и управления.

Подготовка производства включает следующие стадии:

· проведение исследований, связанных с подготовкой нового производства;

· проектирование новой и совершенствование выпускаемой продукции;

· технологическую подготовку производства;

· организационно-экономическую подготовку производства. Содержание и порядок работ по подготовке производства регламентируются государственными стандартами:

· Единая система конструкторской документации (ЕСКД);

· Единая система технологической документации (ЕСТД);

· Единая система технологической подготовки производства (ЕСТПП).

Главная задача подготовки производства - создание и организация выпуска новых конкурентоспособных изделий.

Цель подготовки производства состоит в создании технических, организационных и экономических условий, полностью гарантирующих перевод производственного процесса на более высокий технический и социально-экономический уровень на основе достижений науки и техники, использования различных инноваций для обеспечения эффективной работы предприятия.

Проектирование новой продукции осуществляется проектно-техническими и научно-исследовательскими институтами, а также конструкторскими отделами и лабораториями предприятий.

Конструкторская подготовка производства включает проектирование новой продукции и модернизацию ранее производившейся, а также разработку проекта реконструкции и переоборудования предприятия или его отдельных подразделений.

Задачи конструкторской подготовки

Проектирование новой продукции осуществляется проектно-технологическими и научно-исследовательскими институтами, научно-технологическими центрами, а также конструкторскими отделами и лабораториями предприятий.

Основными целями конструкторской подготовки производства являются:

- непрерывное совершенствование качества продукции;

- повышение уровнятехнологичности конструкции, под которой понимается облегчение приемов изготовления продукции и возможность применения прогрессивных методов изготовления. Это обеспечивает лучшее использование производственных ресурсов при изготовлении продукции;

- снижение себестоимости новой продукции за счет изготовления и совершенствования конструкции изделия, уменьшения расхода материалов на единицу продукции, снижения эксплуатационных затрат, связанных с использованием продукции;

- использование при проектировании продукции существующих стандартов и унифицированных полуфабрикатов;

- обеспечение охраны труда и техники безопасности, а также удобств при эксплуатации и ремонте новых изделий.

Этапы конструкторской подготовки:

Конструкторская подготовка производства включает:

- разработку проектного задания, эскизного проекта;

- изготовление и испытание опытного образца;

- разработку технического проекта, рабочего проекта;

- изготовление и испытание изделий опытных партий;

- доводку конструкции по результатам испытаний;

- уточнение рабочего проекта и его оформление;

- передачу рабочего проекта органам технологической подготовки производства.

Исходным для проектирования новой продукции является проектное (техническое) задание, которое составляется заказчиком (предприятием) или по его поручению проектной организацией.

В проектном задании указываются наименование продукции, ее назначение, область применения, технические и экономические показатели в процессе производства и эксплуатации. На уровне проектного задания должны быть определены принципиальные отличия новой конструкции или изделия от ранее выпускаемых, приведены перечень и обоснование необходимости изготовления оригинальных изделий, даны подробные расчеты эффективности нового изделия с учетом эффекта, рассчитанного как для потребителя, так и для производителя.

На основании анализа проектного задания заказчика и сопоставления различных вариантов возможных решений изделий, сравнительной оценки решений с учетом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий, а также патентных материалов составляется техническое предложение -совокупность конструкторских документов, содержащих технические и технико-экономические обоснования целесообразности дальнейшей разработки проекта.

Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного (технического) проекта.

Эскизный проект - совокупность конструкторских документов, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные параметры и габаритные размеры проектируемого изделия.

При разработке эскизного проекта определяется принципиальная характеристика нового изделия, производится выбор наиболее эффективного решения, его технических, технологических, эксплуатационных параметров.

Технический проект - совокупность конструкторских документов, которые должны содержать окончательные технические решения, дающие полное представление об устройстве разрабатываемого изделия, и исходные данные для разработки рабочей документации.

Технический проект позволяет осуществлять выбор материалов и полуфабрикатов, определять основные принципы изготовления продукции и проводить экономическое обоснование проекта.

Технический проект после согласования и утверждения в установленном порядке служит основанием для разработки рабочей конструкторской документации.Ранее разработанные конструкторские документы обычно применяют при разработке новых или модернизации изготавливаемых изделий, что приводит к сокращению сроков проектирования.

Заключительной стадией (этапом) конструкторской подготовки производства является разработка технической документации (чертежей, инструкций и т.д.), технических условий.

Техническиеусловия (ТУ) — неотъемлемая часть комплекта технической документации на продукцию (изделие, материал, вещество и т.п.), на которую они распространяются.

ТУ должны содержать все требования к продукции, ее изготовлению, контролю, приемке и поставке, которые целесообразно указывать в конструкторской или другой технической документации.

При отсутствии конструкторской или другой технической документации на данную продукцию ТУ должны содержать полный комплект требований к продукции, се изготовлению, контролю, приемке и поставке.

ТУ разрабатывают на одно изделие, материал, вещество, а также на несколько конкретных изделий, материалов, веществ (групповые технические условия). Состав ТУ и содержание разделов определяются в соответствии с особенностями продукции.

После испытания и доводки опытной партии уточняется рабочий проект, который передается в законченном виде для технологической подготовки производства. На всех стадиях проектирования уточняются, конкретизируются и окончательно определяются все технические и экономические характеристики изделия, определяется целесообразность использования первоначально выбранного пути совершенствования продукции и принимается решение о ее выпуске.

Конструкторская подготовка производства осуществляется в соответствии с комплексом государственных стандартов, устанавливающих единые взаимосвязанные правила и положения ее проведения, оформления и обращения конструкторской документации, разрабатываемой и применяемой промышленными, научно-исследовательскими, проектно-конструкторскими организациями и предприятиями. Их применение позволяет создавать благоприятные условия для обеспечения научно-технической подготовки производства на высоком уровне, способном гарантировать конкурентоспособность выпускаемых изделий, сокращать время проектирования, обеспечивать необходимое единообразие этого процесса.

Редуктор содержит 78 различных деталей: 2 оригинальных, 59 нормализованных, 5 унифицированные, 8 заимствованных, 4 покупных.

Перечень деталей, из которых состоит новая техника:

Таблица 1

| Наименование | Кол-во | Классификация продукции по степени новизны | Степень сложности, степень новизны |

| Зубчатые колеса | Унифицированные | С2, Н2 | |

| Вал | Унифицированные | С4, Н2 | |

| Вал-шестерня | Унифицированные | С4, Н2 | |

| Корпус | Оригинальные | С5, Н5 | |

| Подшипники | Покупные | С4, Н2 | |

| Крышки подшипников | Заимствованные | С1, Н2 | |

| Гайки | Нормализованные | С1, Н1 | |

| Болты | Нормализованные | С1, Н1 | |

| Шайбы | Нормализованные | С1, Н1 | |

| Шпонки | Нормализованные | С1, Н1 | |

| Масло указатель | Заимствованные | С1, Н2 | |

| Крышка смотровая | Заимствованные | С1, Н2 |

Рассчитаем количество оригинальных деталей:

Полученное количество оригинальных деталей разбиваем на группы в зависимости от степени новизны и сложности.

Среди оригинальных деталей встречаются:

- 2 детали – 5 группа сложности, новизна которой равна 2;

- 4 деталей – 4 группа сложности, новизна - 2;

- 2 деталей – 4 группа сложности, новизна - 3;

- 2 детали – 2 группа сложности, новизна - 2;

- 7,05 деталей – 2 группа сложности, новизна - 1;

Определяем трудоемкость самого длительного этапа проектирования – рабочего проекта:

где  – трудоемкость

– трудоемкость  -того этапа конструкторской подготовки в чел.-ч.

-того этапа конструкторской подготовки в чел.-ч.

- количество групп деталей;

- количество групп деталей;

– число деталей в группе;

– число деталей в группе;

– укрупненные нормативы времени на разработку рабочих чертежей на 1 деталь с учетом групп сложности.

– укрупненные нормативы времени на разработку рабочих чертежей на 1 деталь с учетом групп сложности.

Данные распределения трудозатрат по этапам создания новой техники приведены в таблице 1.

Таблица 1

Распределение трудозатрат по этапам создания новой техники

| Этап | Удельный вес, % |

| 1. Техническое задание | |

| 2. Техническое предложение | |

| 3. Эскизный проект | |

| 4.Технический проект | |

| 5. Рабочий проект | |

| 6. Испытание |

Располагая данными о трудозатратах при разработке рабочего проекта и структуре затрат, получим:

общие трудозатраты:

Затраты труда на техническое задание – 22,8

На техническое предложение – 15,2

Эскизный проект – 57

Технический проект – 45,6

Рабочий проект – 228

Испытание – 15,2 чел-ч.

Этапы эскизного, технического и рабочего проектирования являются наиболее трудоемкими. Следует назначить на их выполнение большее число человек:

- техническое задание – 1 человек;

t1=22,8;

- техническое предложение – 1 человек;

t2=15,2;

- эскизный проект – 2 человека;

t3=28,5;

- технический проект – 2 человека;

t4=22,8;

- рабочий проект – 4 человека;

t5=57;

- испытание – 2 человека.

t6=7,6.

С учетом этого время конструкторской подготовки производства:

t=22,8+15,2+28,5+22,8+57+7,6=153,9 часов.

Таблица 2

Распределение зарплаты исполнителям по этапам создания новой техники.

| Этап | Исполнитель | Кол-во человек | Оклад | Всего зарплата |

| 1.Технические задачи | Начальник отдела | |||

| 2.Технические предложения | Начальник отдела | |||

| 3. Эскизы проекта | Инженер 1-й категории | |||

| 4.Технический износ | Инженер | |||

| 5. Рабочий износ | Инженер | |||

| 6. Испытание | Инженер | |||

| Всего |

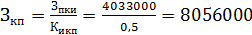

Общие затраты на конструкторскую подготовку производства (Зкп) определяются пропорционально заработной плате исполнителей

руб

руб

где Кикп – коэффициент пропорциональности (0,3  0,5);

0,5);

Зпки - заработная плата исполнителей.

Технологическая подготовка

Целью технологической подготовки производства (ТПП) является проектирование и освоение новых и совершенствование действующих технологических процессов изготовления изделий и их частей, а также создание предпосылок для внедрения прогрессивных методов и форм организации производства и труда, механизации и автоматизации производственных процессов.

Основное содержание технологической подготовки производства составляют: выбор заготовок, подбор типовых технологических процессов; проектирование последовательности и содержания технологических операций.

Задачей технологической подготовки является обеспечение полной технологической готовности фирмы к производству новых изделий с заданными технико-экономическими показателями.

В процессе технологической подготовки производства (ТПП) решаются следующие основные задачи:

- отработка изделия на технологичность;

- разработка технологических маршрутов и процессов;

- разработка специальной технологической оснастки;

- технологическое оснащение производства;

- техническое сопровождение изготовления опытной партии, установочной серии, установившегося серийного производства.

При технологической подготовке производства осуществляется также нормирование затрат труда, материалов, топлива и энергии.

В процессе технологической подготовки производства разрабатываются способы механизации и автоматизации производственных процессов, а также решаются некоторые вопросы организации производства, а именно: внедрение поточных методов, организация и оснащение рабочих мест и участков, выбор транспортных средств, способов хранения сырья, полуфабрикатов и продукции и т.п.

Исходя из спроектированного технологического процесса и выбора на этой основе оборудования и режима его работы, определяются основные нормативы расхода рабочего времени, сырья, материалов, топлива, энергии и других элементов производства на единицу продукции.

Технологическое проектирование начинается с разработки маршрутной технологии. Ее содержание заключается в определении последовательности выполнения основных операций и закреплении их в цехах за конкретными группами оборудования. Одновременно осуществляется выбор инструмента, расчет норм времени и установление разряда работ, указывается специальность рабочих с соответствующим уровнем квалификации. Согласно маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, что обусловливает их специализацию, место и роль в производственной структуре предприятия.

Затем для каждого цеха и участка разрабатывается операционная технология, содержание которой составляют пооперационные технологические карты. Они содержат указания и параметры выполнения каждой производственной операции. На предприятиях с простой технологией обычно разрабатывается маршрутная технология.

Из возможных технологий выбирается оптимальная, при этом сравниваются как технические, так и стоимостные показатели. Лучший вариант технологического процесса принимается в качестве типового для данных условий производства на определенный отрезок времени до разработки более перспективного варианта.

Технологическая подготовка производства предусматривает также разработку проектов, изготовление и наладку специального технологического оборудования, технологической оснастки, необходимых для производства нового изделия. В связи с этим в отраслях крупносерийного и массового производства, выпускающих сложную продукцию, переход на изготовление нового изделия, как правило, совмещается с реконструкцией и техническим переоснащением предприятий.

Технологическую подготовку производства осуществляет отдел главного технолога.

Отправной точкой в технологической подготовке производства является получение исходных документов на разработку и производство новых изделий.

Этапами технологической подготовки производства являются:

- разработка технологических процессов (с установлением пооперационных норм времени и расчетом норм расхода материалов);

- проектирование и изготовление технологической оснастки и нестандартных средств механизации и автоматизации;- наладка и внедрение запроектированных технологических процессов.

В массовом и серийном производствах может дополнительно выделяться этап разработки технологического процесса по изготовлению опытного образца или опытной партии.

Также выделяют и такие этапы, как отработка конструкции изделия на технологичность, разработка межцеховых технологических маршрутов, метрологическая экспертиза результатов реализации функций ТПП.

Основными этапами технологической подготовки производства являются:

- отработка и размножение рабочих чертежей;

- проектирование и оформление технологических процессов;

- проектирование специальной оснастки;

- перепланировка цехов в период подготовки производства (отладка техпроцессов в производственных условиях);

- прочие затраты.

Прежде всего, необходимо распределить все детали по группам технологической сложности. Группы сложности устанавливаются по условному числу размеров детали. Условное число размеров зависит от числа размеров детали, которые необходимо выдержать при обработке, а также от степени точности размеров, сложности конфигурации, наличии резьб, термообработки и др.

Определение приведенного числа размеров производится следующим образом:

а) подсчитывается общее число размеров, которое необходимо выдержать при обработке;

б) полученное число увеличивается в зависимости от точности обработки: на 200% от числа размеров выполненных по III классу точности; 300% от числа размеров, выполненных по II классу точности; 400% от числа размеров, выполненных по I классу точности; 200% от числа размеров обозначающих резьбу; для деталей с особо сложной конфигурацией или жесткими ТУ сумма размеров, полученных согласно пунктов а) и б) умножается на коэффициент 1,2-1.5;

в) в случае, если деталь проходит одну или несколько термических обработок, сумма размеров полученных согласно п.п. а) и б) умножается на коэффициент 1,2 столько раз, сколько предусмотрено промежуточных термообработок.

Детали с числом приведенных размеров свыше 70 относятся к группе особо сложных, на которые устанавливается повышающий коэффициент, равный отношению числа приведенных размеров данной детали к числу размера VII группы сложности.

Таблица 3

| Наименование | Кол-во | Число размеров одной детали | Группа сложности | Квалитет точности | Нормативы времени на разработку технологического процесса |

| Зубчатые колеса | 19,2 | 2,3 | |||

| Вал | 18,4 | 2,3 | |||

| Вал-шестерня | 30,2 | 2,3 | |||

| Корпус | 35,6 | 2,3 | |||

| Подшипники | Покупные | ||||

| Крышки подшипников | По ГОСТ | ||||

| Гайки | По ГОСТ | ||||

| Болты | По ГОСТ | ||||

| Шайбы | По ГОСТ | ||||

| Крышка смотровая | По ГОСТ | ||||

| Кольца | По ГОСТ |

Определяем трудоемкость самого длительного этапа – проектирование и оформление технологических процессов:

где:

– трудоемкость

– трудоемкость  -того этапа конструкторской подготовки в чел.ч.

-того этапа конструкторской подготовки в чел.ч.

- количество групп деталей;

- количество групп деталей;

– число деталей в группе;

– число деталей в группе;

– укрупненные нормативы времени на разработку рабочих чертежей на 1 деталь с учетом групп сложности.

– укрупненные нормативы времени на разработку рабочих чертежей на 1 деталь с учетом групп сложности.

чел.ч

чел.ч

Общие трудозатраты:

чел-ч

чел-ч

Распределение затрат по этапам технологической подготовки приведено в таблице 4.

Структура трудоемкости технологической подготовки производства

Таблица 4

| Этапы | Удельный вес, % | Трудозатраты, чел. – ч. |

| Отработка и размножение рабочих чертежей | 28,1 | |

| Проектирование и оформление технологических процессов | 164,1 | |

| Проектирование специальной оснастки | 117,2 | |

| Отладка техпроцессов в производственных условиях | 140,6 | |

| Прочие работы | 18,8 | |

| 468,8 |

Все этапы технологической подготовки производства являются трудоемкими, поэтому все этапы выполняет отдельная группа рабочих:

- отработка и размножение рабочих чертежей – 1 человека;

t1=28,1;

- проектирование и оформление технологических процессов – 4 человек;

t2=41;

- проектирование специальной оснастки – 3 человек;

t3=39,1;

- отладка техпроцессов в производственных условиях – 3 человек;

t4=46,9;

- прочие работы – 1 человека.

t5=18,8.

На основании этого время технологической подготовки производства:

tтех=28,1+41+39,1+46,9+18,8=173,9 часов.

С учетом параллельности выполнения этапов время технологической подготовки производства уменьшается.

После нахождения трудоемкости отдельных этапов технологической подготовки, осуществляется подбор исполнителей их количество и оплата труда.

Результаты расчетов заносятся в таблицу 5.

Таблица 5

Результаты расчетов заработной платы в этапах и исполнителях.

| Этапы | Исполнители | Количество | Оклад | Всего зарплата |

| 1. Отработка и размножение рабочих чертежей | инженер | |||

| 2. Проектирование и оформление технологических процессов | инженер | |||

| 3. Проектирование специальной оснастки | инженер | |||

| 4. Отладка тех.-процессов в производственных условиях | инженер | |||

| 5. Прочии затраты | инженер | |||

| Всего |

Затраты Зтп на технологическую подготовку определяются пропорционально заработной плате.

руб

руб

где Ктп – коэффициент пропорциональности характеризующий долю зарплаты в общих затратах на ТПП (0,3  0,6);

0,6);

Зптп - заработная плата исполнителя, руб.

Определив затраты на технологическую подготовку производства рассчитываются суммарные затраты на подготовку производства (Зпп)

руб

руб

Заключение

В ходе курсовой работы провёл модернизацию существующего редуктора . Произвёл замену некоторых деталей что привело к улучшению производства и

уменьшению себестоимости деталей, также была проведена технологическая и конструкторская подготовка.

Снизили стоимость деталей с 5401 рубля до 4793 рублей.

Ознакомились с расчётом технико-экономических показателей для курсовой работы.

Список используемых источников

1. Дубровский Н.А. Организация производства: учеб-метод.комплекс для студ экон.спец. – Новополоцк: УО «РГУ», 2006. –368с. ISBN 985-418-402-1.

2. Расчеты экономической эффективности новой техники. Справочник/под ред. д-ра экон. наук, проф. К.М. Великанова. – Л.: «Машиностроение», 1975.–432с.

3. Гольдштейн Г.Я. Инновационный менеджмент: учебное пособие. Изд. Таганрог: ТРТУ, 1998, 132с.

4. Организация производства и менеджмента в машиностроении. Учебно-методический комплекс/сост.и общ.ред.Кастрюк А.П., Королько А.А. – Новополоцк: ПГУ.2007.–192с.

5. Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий/под ред. М. О. Якобсона, 6-е изд., перераб. и доп. М.: «Машиностроение», 1967.–590с.

6. http://minsk.pulscen.by /products/reduktory_tsilindricheskiye _reduktory_ _chervyachnyye_motor_reduktory_variatory_11053035

Сожержание

Введение. 4

1. Обоснование необходимости создания новой техники. 5

2. Подготовка производства. 6

3. Стоимостная оценка затрат на модернизацию сущ. техники. 17

Заключение. 24

Список используемых источников. 25

Введение

В настоящее время одним из способов повышения качества продукции и развития систем управления промышленным предприятием является применение анализа и расчета. Применение анализа и расчета позволяет повысить качество проектных решений, создавать в короткие сроки высокоэффективные образцы техники и технологий и таким образом обеспечивать конкурентное преимущество организации.

Объектами анализа являются:

- организационные и управленческие процессы, построение организационной структуры, распределение задач, создание условий для эффективной работы сотрудников служб;

- качество продукции (выявление резервов повышения качества продукции, достижения оптимального состояния «качество - цена»);

- конструкция изделия (на стадиях проектирования, подготовки производства, непосредственно в процессе изготовления);

- технологический процесс (на стадиях разработки технологической документации, технологической подготовки производства, организации и управления производством), и иные процессы производства (заготовительные, обработочные, сборочные, контрольные, складские, транспортные).

Анализ позволяет выполнить следующие виды работ:

1. определить уровень (или степень) выполнения различных бизнес процессов на предприятии, в том числе эффективность управления маркетингом и управления качеством продукции;

2. обосновать выбор рационального варианта технологии реализации бизнес-планов;

3. провести анализ функций, выполняемых структурными подразделениями предприятия;

4. обеспечить высокое качество продукции;

5. проанализировать интегрированное улучшение результатов деятельности предприятия и др.

Обоснование необходимости создания новой техники

Редуктор (механический) — механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами. Основные характеристики редуктора — КПД, передаточное отношение, передаваемая мощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней.

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором. Редуктор, который преобразует высокую угловую скорость в более низкую обычно называют демультипликатором.

Редуктор со ступенчатым изменением угловой скорости называется коробкой передач, с бесступенчатым — вариатор.

Прежде всего редукторы классифицируются по типам механических передач.

Также редукторы можно классифицировать по типу корпусов, по способу охлаждения, по типам используемых подшипников, по скоростям вращения, передаточному числу; передаваемой, преобразуемой, распределяемой мощности.

Корпуса редукторов в серийном производстве широко распространены стандартизованные литые. Чаще всего в тяжёлой промышленности и машиностроении применяются корпуса из литейного чугуна, реже из литейных сталей. Когда требуется максимально облегчить конструкцию, применяют легкосплавные корпуса. На корпусе редуктора чаще всего имеются места крепления — лапы или уши, за которые перемещают или крепят редукторы к основанию. На выходе валов располагают уплотнения для предотвращения вытекания масла. На корпусах редукторов зачастую располагают конструкционные элементы, предотвращающие увеличение давления внутри редуктора, возникающее от нагрева редуктора при его работе.

В штучном производстве широко используются сварные корпуса, позволяющие получать индивидуальные конструктивные решения.

Редуктор рассматриваемый в курсовом проекте предназначен для бесступенчатого изменения скорости в станке. Корпус чугунный состоящий из двух частей, отлит из чугуна.

Подготовка производства

Подготовка производства представляет собой комплекс взаимосвязанных мероприятий, обеспечивающих создание новых и совершенствование выпускаемых видов продукции, внедрение передовой технологии, эффективных методов организации труда, производства и управления.

Подготовка производства включает следующие стадии:

· проведение исследований, связанных с подготовкой нового производства;

· проектирование новой и совершенствование выпускаемой продукции;

· технологическую подготовку производства;

· организационно-экономическую подготовку производства. Содержание и порядок работ по подготовке производства регламентируются государственными стандартами:

· Единая система конструкторской документации (ЕСКД);

· Единая система технологической документации (ЕСТД);

· Единая система технологической подготовки производства (ЕСТПП).

Главная задача подготовки производства - создание и организация выпуска новых конкурентоспособных изделий.

Цель подготовки производства состоит в создании технических, организационных и экономических условий, полностью гарантирующих перевод производственного процесса на более высокий технический и социально-экономический уровень на основе достижений науки и техники, использования различных инноваций для обеспечения эффективной работы предприятия.

Проектирование новой продукции осуществляется проектно-техническими и научно-исследовательскими институтами, а также конструкторскими отделами и лабораториями предприятий.

Конструкт

Последнее изменение этой страницы: 2016-08-29

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...