Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Основы технологии и оборудование пайки

В различных отраслях промышленности широкое применение получила пайка.

Пайкой называется процесс образования соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации.

Припои – это металлы и сплавы, имеющие более низкую температуру плавления, вводимые между соединяемыми основными материалами. На рис. 3.1 показана конструкция паяного соединения.

.

Рис.3.1 Конструкция паяного соединения: 1,4 – соединяемые основные материалы,

Паяный шов, 3- галтель (плавный переход припоя, вышедшего за пределы

Соединяемых кромок. «а» - величина нахлестки паяного шва

Пайка является родственным сварке и столь же древним способом обработки материалов, вместе с тем между ними есть принципиальные отличия. Основное отличие пайки от сварки плавлением состоит в том, что при пайке не происходит расплавления соединяемых кромок деталей; соединение деталей достигается за счет припоя. Общим для сварки плавлением и пайки является образование соединения через жидкий расплавленный металл.

Пайка имеет следующие достоинства:

1.Возможность соединения широкого спектра материалов – металлов и сплавов, как в однородных, так и различных разнородных сочетаниях, металлов с неметаллами – графитом, керамикой, стеклом.

2.Возможность изготавливать сложные узлы, состоящие из нескольких деталей, или партию однотипных узлов за один цикл (нагрева); то есть, говорят, пайка – групповой высокопроизводительный метод соединения.

3.Возможность существенно уменьшить, а иногда и полностью исключить деформацию соединений и образование остаточных напряжений в них.

4.Возможность получать неразъемные и разъемные соединения; последнее очень важно, например, в производстве радиоэлектронной аппаратуры, когда возникает необходимость демонтажа при настройке или замене дефектных приборов или деталей, установленных на печатной плате.

5.Варьирование размеров соединяемых пайкой поверхностей (величины нахлестки) позволяет получать равнопрочные с основным металлом соединения, по своей надежности превышающие в ряде случаев надежность сварных соединений.

6.Получать соединения в скрытых и малодоступных местах изделий.

7.Процесс пайки легко поддается механизации и автоматизации.

Образование соединения при пайке

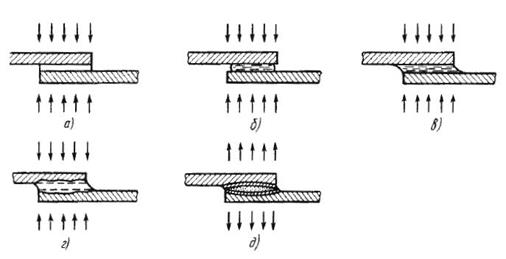

Процесс образования паяного соединения состоит из следующих стадий: нагрев соединяемых деталей до температуры плавления припоя (рис.3.2а); плавление припоя (рис. 3.2б); смачивание, растекание и заполнении капиллярного зазора жидким припоем (рис. 3.21в); растворение основного металла в жидком припое и взаимная диффузия компонентов основного металла и припоя (рис.3.2г); охлаждение и кристаллизация паяного шва (рис. 3.2д).

Практически все указанные стадии процесса пайки перекрываются, и окончание одной стадии трудно отделить от начала другой. Кроме того, эти стадии сопровождаются рядом других процессов (восстановление или разрушение пленки окислов, поглощение и выделение газов соединяемыми материалами и припоем, отжиг и рекристаллизация материала соединяемых деталей, химическое взаимодействие материалов с окружающей средой, возникновение или снятие внутренних напряжений в деталях и т. д.).

Рис.3.2 Основные стадии образования паяного соединения

(стрелками показано направление потоков теплоты)

Если каким-либо образом на поверхность холодного материала нанести расплавленный припой, то он быстро затвердеет и никакой связи его с соединяемым материалом не произойдет. Поэтому зона пайки или паяемое изделие целиком должны быть прогреты до температуры несколько выше температуры плавления припоя.

Расплавленный припой должен растечься по поверхностям соединяемых кромок, а это возможно лишь при хорошей смачиваемости их поверхностей припоем. Смачиваемостью называется первая стадия физико-химического взаимодействия расплавленного припоя с твердой паяемой поверхностью, результатом которого является его растекание тонким слоем. Таким образом, под растекаемостью понимают свойство жидких припоев распространяться по поверхности или в зазоре соединяемых материалов, находящихся в твердом состоянии.

Физическую сущность процесса смачивания можно рассмотреть на примере капли жидкости, лежащей на поверхности твердого тела (рис.3.3). В данном случае имеет место трехкомпонентная система: газ (1), жидкость (2) и твердое тело (3). На каплю жидкости действуют силы поверхностного натяжения на межфазных границах твердого тела, жидкости и газообразной окружающей среды.

Угол а между плоскостью, касательной к поверхности припоя у границы смачивания и смоченной припоем плоской поверхностью паяемого металла называется краевым углом смачивания.

Рис.3.3 Схема равновесия векторов сил поверхностного натяжения капли жидкости на поверхности твердого тела:

Последнее изменение этой страницы: 2017-07-07

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...