Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Фильтровальные перегородки и устройство фильтров

По принципу действия различают поверхностные и глубинные фильтровальные перегородки.

Фильтровальные перегородки могут быть классифицированы по материалам, из которых они изготовлены, например, на перегородки, выполненные из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических и металлических материалов.

По структуре фильтровальные перегородки подразделяются на гибкие и негибкие.

Гибкие перегородки могут быть металлическими или неметаллическими (они пригодны для работы с химически агрессивными жидкостями, при повышенной температуре и в условиях значительных механических напряжений).

Негибкие жесткие перегородки выполняют в виде дисков, плиток. Они состоят из частиц твердого материала, жестко связанных между собой путем непосредственного стекания так, что эти частицы образуют пары, проницаемые для жидкости.

Негибкие и нежесткие перегородки состоят из соприкасающихся жестко несвязанных твердых частиц, например каменного, древесного угля, песка, некоторых неорганических солей.

Одной из основных характеристик, используемых для классификации фильтров, является периодичность или непрерывность их действия. Для осуществления процессов фильтрования с образованием осадка применяют как периодические, так и непрерывно действующие фильтры. Для проведения процессов фильтрования с закупориванием пор используют фильтры периодического действия. На фильтрах периодического действия осуществляют любой режим фильтрования, на фильтрах непрерывного действия практически – лишь режим фильтрования при постоянной разности давлений.

По способу создания разности давлений фильтровальное оборудование может быть подразделено на фильтры, работающие под вакуумом, и фильтры, работающие под давлением.

Нутч – фильтры. Фильтр периодического действия. В этом фильтре направление силы тяжести и движения фильтрата совпадают.

Нутч, работающий под вакуумом, изготавливается в виде прямоугольного или круглого открытого резервуара с плоским или выпуклым дном, над которым на некотором расстоянии находится ложное дно, предназначенное для поддержания горизонтальной фильтровальной перегородки. Суспензия заливается в нутч сверху и в пространстве под ложным дном создается вакуум, в результате чего жидкая фаза суспензии проходит в виде фильтрата сквозь фильтровальную перегородку и удаляется из нутча, а твердая фаза суспензии в виде осадка накапливается на этой перегородке. Преимуществом такого нутча является простота конструкции, а недостатком – необходимость удаления осадка вручную.

Нутч, работающий под давлением не более 3 ат. Цикл работы состоит из следующих операций: наполнение нутча суспензией, разделение суспензии под давлением сжатого газа, удаление осадка с фильтровальной перегородки и регенерация последней. Такие нутчи имеют диаметр от 1м и емкость до 0,5м2.

Достоинством всех нутчей является возможность равномерной и полной промывки осадка, поскольку промывная жидкость может быть равномерно распределяют по всей его поверхности. Общий недостаток нутчей – относительно большая занимаемая ими площадь.

|

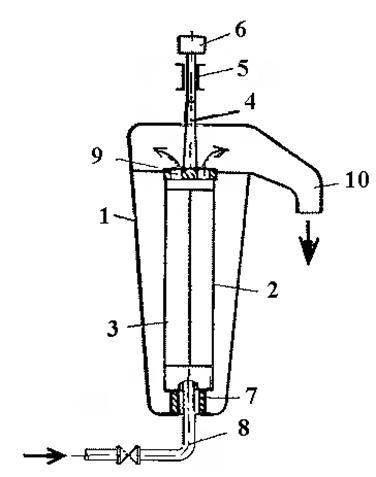

1 – корпус, 2 – рубашка; 3 – съемная крышка; 4 – перемещающееся дно; 5 – фильтровальная перегородка, представляет собой ткань или слой волокон, в этом случае над перегородкой помещают защитную сетку; 6 – опорная перегородка; 7 – защитная сетка; 8 – кольцевая перегородка высотой 150мм, поддерживающая осадок во время его выгрузки; 9 – штуцер для подачи суспензии; 10 – штуцер подачи сжатого воздуха; 11 – штуцер для удаления фильтрата; 12 – предохранительный клапан.

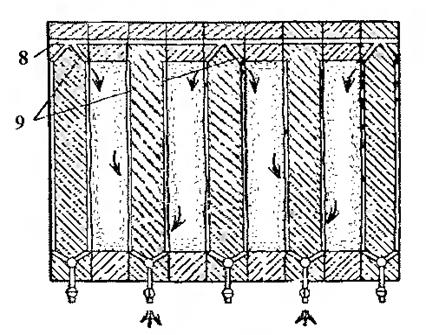

Фильтрпрессы. Фильтром периодического действии, работающим под давлением, является фильтрперсс с вертикальными рамами.

Фильтрпресс состоит из чередующихся плит 1 и рам 2 одинаковых размеров. Плиты и рамы опираются боковыми ручками на два параллельных бруса 3. Между соприкасающимися поверхностями плит и рам имеются тканевые фильтровальные перегородки. Рамы и плиты, уплотненные по периметру краями этих перегородок, прижимаются к неподвижной плите 4 при помощи перемещающейся на роликах подвижной плиты 5, на которую действует давление жидкости, развиваемое гидравлической системой 6. Суспензия поступает по штуцеру 7, а промывная жидкость – по штуцерам 8. Штуцеры 7 и 8 расположены на неподвижной плите и сообщаются с каналами, которые образованы совпадающими отверстиями в плитах и рамах. Фильтрат и промывная жидкость удаляются через краны 9.

В стадии фильтрования суспензия по среднему каналу 1 и каналам 2 поступает в пространство 3, ограниченное двумя фильтровальными перегородками (примыкающими к рифленым поверхностям плит 4) и внутренней поверхностью рамы 5. Жидкая фаза суспензии одновременно проходят через обе фильтровальные перегородки, после чего по желобам и каналам 6 поступает к кранам 7, которые в этой стадии работы фильтрпресса открыты у всех плит 4. Когда пространство 3 будет заполнено осадком, подачу суспензии прекращают.

Схема работы плиточно – рамного фильтрпресса

|

В стадии промывки по двум боковым каналам 8 и каналам 9 подают промывную жидкость. Во время промывки половина кранов 7 закрыта таким образом, что промывная жидкость последовательно проходит одну фильтровальную перегородку, слой осадка, вторую фильтровальную перегородку, после чего по каналам 6 и открытым кранам 7 отводится из фильтрпресса. По окончании промывки осадок продувают сжатым воздухом. Затем отодвигают подвижную плиту, разъединяют плиты и рамы и осадок удаляют в бункер.

Схема работы плиточно – рамного фильтрпресса

|

Плиты и рамы фильтрпресса

а – плита, б – рама.

Плиты имеют по краям гладкую поверхность 1, а в середине – рифленую с желобками 2. Плиты покрыты фильтровальной перегородкой 3 и снабжены кранами для удаления фильтрата и промывной жидкости. В плитах и рамах выполнены отверстия 5 и 6, которые образуют каналы для прохода суспензии и промывной жидкости. В фильтровальных перегородках сделаны отверстия, точно совпадающие с отверстиями в рамах и плитах.

К достоинствам можно отнести большую поверхность фильтрования, возможность отключать отдельные неисправные плиты, закрывая кран на выходе фильтрата. К недостаткам относится необходимость ручного обслуживания, несовершенную промывку осадка и быстрое изнашивание фильтровальной ткани. Существуют фильтрпрессы с механической выгрузкой осадка. Они имеют круглые вертикальные рамы, которые откидываются при повороте вокруг вала, после чего из них можно удаляется осадок.

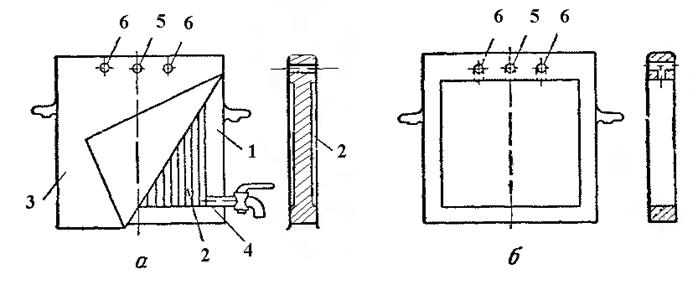

Листовые фильтры. Эти фильтры относятся и работающим под давлением аппаратам периодического действия.

Рассмотрим вертикальный фильтр с прямоугольными листами. Фильтр состоит из цилиндрического резервуара 1, с коническим дном 2, съемной крышки 3, плоских фильтровальных листов 4, опирающихся на планку 5 и коллектор для фильтрата 6. Суспензия поступает в фильтр по штуцеру 7; жидкая фаза ее проходит внутрь фильтровальных листов, собирается в коллекторе и в виде фильтрата уходит из аппарата через штуцер 8; твердая фаза накапливается в виде осадка на внешней поверхности фильтровальных листов, сбрасывается с нее обратным толчком сжатого воздуха или воды и удаляется из аппарата по штуцеру 9.

Фильтровальный лист представляет собой стальную раму, в которую вставлена рифленая с обеих сторон доска из дерева твердой породы, причем рама и доска обтянуты тканью.

К достоинствам можно отнести лучшие условия промывки осадка, меньшее изнашивание фильтровальной ткани и более легкое обслуживание.

К недостаткам относятся: трудность контроля толщины осадка, сложная замена ткани.

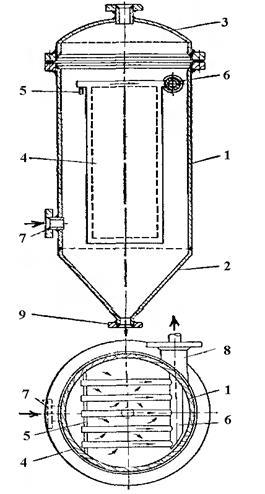

Барабанные фильтры. Рассмотрим барабанный вакуум – фильтр с наружной поверхностью фильтрования. Он относится к аппаратам непрерывного действия.

Фильтр представляет собой горизонтальный цилиндрический перфорированный барабан 1, покрытый снаружи фильтровальной тканью. Барабан вращается вокруг своей оси и на 0,3 – 0,4 своей поверхности погружен в суспензию, находящуюся в резервуаре 4. Поверхность фильтрования барабана разделена по его образующим на ряд прямоугольных ячеек, изолированных одна от другой. Ячейки при движении по окружности присоединяются в определенной последовательности к источникам вакуума и сжатого воздуха.

Каждая ячейка соединяется трубкой 2 с различными полостями неподвижной части распределительного устройства 3. При этом ячейка проходит последовательно зоны фильтрования, первого обезвоживания, промывки, второго обезвоживания, удаление осадка и регенерации ткани.

1 – барабан; 2 – соединительная трубка; 3 – распределительные устройства; 4 – резервуар для суспензии; 5 – качающаяся мешалка; 6, 8 – полости распределительного устройства, сообщающиеся с источником вакуума; 7 – разбрызгивающееся устройство; 9 – бесконечная регенерация лента ткани; 10 – направляющий ролик; 11, 13 – полости распределительного устройства, сообщающиеся с источником сжатого воздуха; 12 – ноги для съема осадка.

К достоинствам рассматриваемого фильтра, кроме непрерывности его действия, можно отнести удобство обслуживания и благоприятные условия для промывки осадка. К недостаткам относятся небольшая поверхность фильтрования и высокая стоимость.

Интенсификация работы фильтров: (поверхность фильтрования барабанных фильтров достигает 140 м2).

Оптимальные условия разделения суспензий можно обеспечить с помощью трех групп способов: конструкционных, технологических и физико – химических.

К первой группе можно относятся автоматизация процессов фильтрования.

Способы второй группы состоят в том, что выбирают оптимальные значения толщины осадка, разности давлений, концентрации суспензии.

Сущность способов третьей группы сводится к таким физико – химическим воздействиям на суспензию, которые обуславливают значительное уменьшение удельного сопротивления осадка (добавление к суспензии агрегирующих или вспомогательных веществ).

Расчет фильтров

Периодически действующие фильтры

1. Определение τосн при условии, что промывка и продувка отсутствует, а разделение происходит при ΔP = const

2. Определение объема фильтрата:

3. Общее число циклов работы фильтра в сутки

где Qобщ. – производительность установки по фильтрату.

4. Число циклов работы одного фильтра в сутки

5. Необходимое количество фильтров:

Непрерывно действующие фильтры

1. Принимают оптимальную толщину осадка ~ 5 мм.

2. Из равенства  находят:

находят:

3. Определяем время фильтрования из условия Rфп = 0:

4. Опытным путем определяем продолжительность стадии промывки τп

5. Число секций в зоне первого обезвоживания  , второго обезвоживания

, второго обезвоживания  , удаление осадка и регенерации

, удаление осадка и регенерации

6. Продолжительность:

– первое обезвоживание

где  – число секций в зонах фильтрования и промывки.

– число секций в зонах фильтрования и промывки.

– второе обезвоживание

– удаление осадка и регенерации

7. Общая продолжительность цикла:

8. Скорость вращения барабана:

Центрифугирование

Под центрифугированием понимают процесс разделения неоднородных систем, в частности эмульсий, суспензий, в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок.

Центрифуга представляет собой в простейшем виде вертикальный цилиндрический ротор со сплошными или перфорированными стенками. Ротор укрепляется на вертикальном валу, который приводится во вращение электродвигателем, помещается в соосный цилиндрический неподвижный кожух, закрываемый съемкой крышкой; на внутренней поверхности ротора с перфорированными стенками находится фильтровальная ткань или тонкая металлическая сетка.

Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу, называемую фугатом. Осадок остается в роторе, а жидкая фаза удаляется из него.

В отстойных центрифугах со сплошными стенками производят разделение эмульсий и суспензий по принципу отстаивания, причем действие силы тяжести заменяется действием центробежной силы.

В фильтрующих центрифугах с проницательными стенками осуществляют процесс разделения суспензий по принципу фильтрования, причем вместо разности давлений используется действие центробежной силы (пример: отделение маточного раствора от нитрозофенола).

В отстойной центрифуге разделяемая суспензиями или эмульсия отбрасывается центробежной силой и стенкам ротора, причем жидкая или твердая фаза с большей плотностью располагается ближе к стенкам ротора, а другая фаза с меньшей плотностью размещается ближе к его оси; осадок (или фаза с большей плотностью) образует слой у стенок ротора, а фугат переливается через верхний край ротора.

В фильтрующей центрифуге разделяемая суспензия также отбрасывается к стенкам ротора и фазы разделяются; при этом жидкая фаза проходит сквозь фильтровальную перегородку в кожух и отводится из него, твердая фаза в виде осадка задерживается на внутренней стороне этой перегородки, а затем удаляется из ротора.

Разделение эмульсий в отстойных центрифугах обычно называют сепарацией, а устройства, в которых осуществляется этот процесс – сепараторами (отделение сливок от молока, маточного раствора от нитрозофенало).

Центробежная сила и фактор разделения

В общем случае величина центробежной силы выражается равенством:

где С – центробежная сила, Н;

m – масса вращающегося тела, кг;

G – вес вращающегося тела, Н;

ω – окружная скорость вращения, м/сек;

r – радиус вращения, м.

Окружная скорость вращения определяется равенством:

где ω, – угловая скорость вращения, рад/сек.

n – число оборотов в минуту.

Сопоставив эти два равенства, получим:

Увеличение числа оборотов ротора значительно больше влияет на возрастание центробежной силы, чем увеличение диаметра ротора центрифуги.

Отношение центробежного ускорения ω2/r к ускорению силы тяжести g называют фактором разделения:

Приняв G = 1 Н, получим:

С диаметром ротора 1000 мм (r = 0,5 м), вращающийся со скоростью n = 1200 об/мин:

Устройство центрифуг

По величине фактора разделения центрифуги можно условно разделить на две группы: нормальные центрифуги (Кр < 3500) и сверхцентрифуги (Кр >3500).

Нормальные центрифуги применяются главным образом для разделения различных суспензий, за исключением суспензий с очень малой концентрацией твердой фазы.

Сверхцентрифуги являются аппаратами отстойного типа и подразделяются на трубчатые сверхцентрифуги, используемые для разделения тонкодисперсных суспензий, и жидкостные сепараторы, служащие для разделения эмульсий.

По расположению оси вращения различают: вертикальные, наклонные и горизонтальные центрифуги.

Жидкостные сепараторы. Эти аппараты являются отстойными сверхцентрифугами непрерывного действия с вертикальным ротором.

Диаметр ротора 150 – 300 мм, вращается со скоростью 5000 – 10000 об/мин.

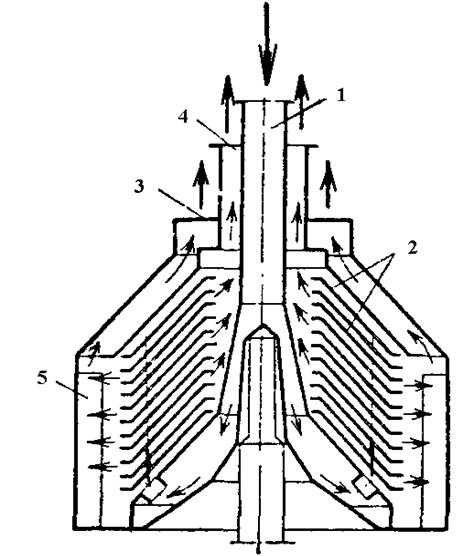

В жидкостном сепараторе тарельчатого типа обрабатываемая смесь в зоне отстаивания разделена на несколько слоев. Эмульсия подается по центральной трубе 1 в нижнюю часть ротора, откуда через отверстия в тарелках 2 разделяется тонкими слоями между ними. Более тяжелая жидкость, перемещаясь вдоль поверхности тарелок, отбрасывается центробежной силой к периферии ротора и отводится через отверстие 3. Более легкая жидкость перемещается к центру ротора и удаляется через кольцевой канал 4. Для того чтобы жидкость не отставала от вращающегося ротора, он снабжен ребрами 5.

|

1 – труба для подачи эмульсии; 2 – тарелки; 3 – отверстие для отвода более тяжелой жидкости; 4 – кольцевой канал для отвода более легкой жидкости; 5 – ребра.

Схема устройства трубчатой сверхцентрифуги

|

1 – кожух; 2 – ротор; 3 – радиальные лопасти; 4 – шпиндель; 5 – опора; 6 – шкив; 7 – подпятник; 8 – труба для подачи суспензии; 9 – отверстия; 10 – труба для отвода осветленной жидкости.

Трубчатые сверхцентрифуги. По сравнению с жидкостными сепараторами трубчатые центрифуги имеют ротор меньшего диаметра (не более 200 мм), вращающийся с большей скоростью (45000 об/мин); фактор разделения 15000. Применяется для осветления лаков.

В кожухе 1 расположен ротор 2, с глухими стенками, внутри которого имеются радиальные лопасти 3, препятствующие отстаиванию жидкости от стенок ротора при его вращении. Верхняя часть ротора жестко соединена с коническим шпинделем 4, который подвешен на опоре 5 и приводится во вращение при помощи шкива 6. В нижней части ротора расположен эластичный направляющий подпятник 7, через который проходит труба 8 для подачи суспензии. При движении суспензии в роторе вверх на стенках его оседают твердые частицы, причем осветленная жидкость отводится через отверстия 9 в трубу 10. По истечении определенного времени сверхцентрифугу останавливают и удаляют осадок, накопившийся в роторе.

Разделение газовых систем: гравитационную очистку газов – пылеосадительные камеры мокрая очистка – полые и насадочные скрубберы. Трехколонные центрифуги. Подвесные центрифуги, горизонтальные центрифуги с ножевым устройством для удаления осадка, центрифуги со шнековым устройством для удаления осадка, центрифуги с инерционной выгрузкой осадка.

Угол трения частиц осадка меньше, чем угол наклона стенок ротора и поэтому они перемещаются к его нижнему краю, непрерывного действия. Тормозится шнеком.

Центрифугирование

Образуются слои с цилиндрическими граничными поверхностями, что усложняет зависимость процесса от геометрических факторов.

Отстойные центрифуги

Отстойные центрифуги

| центробежные осветление | центробежное отстаивание |

Осаждение → по законам гидродинамики.

Уплотнение осадка → по закономерностям механики грунтов.

При концентрации менее 4% оборотов нет четкой границы.

В отстойниках гравитационное поле однородно, центробежная сила увеличивается при движении к периферии.

Разделяющая способность отстойных центрифуг характеризуется индексом производительности:

где F – площадь цилиндрической поверхности осаждения.

Индекс производительности отражает влияние всех конструктивных особенностей осадительной центрифуги, определяющих ее разделительную способность.

Рассмотрим цилиндрический ротор центрифуги. h << D ротора. Поэтому величину фактора разделения можно отнести к среднему диаметру (D – h).

Площадь цилиндрической поверхности осаждения в роторе:

Отсюда:

Если принять поверхностный режим течения то:

где r0 – радиус свободной поверхности жидкости.

Тогда

Для конических роторов тоже.

Для переходного режима:

Для турбулентного режима:

Производительность, вычисленная на основе скорости осаждения обычно больше действительной производительности.

Уменьшение производительности объясняется: отставанием скорости вращения жидкости от скорости вращения ротора, что приводит к уменьшению центробежной силы; неравномерность течения жидкости; отрыв частиц от стенки ротора.

В связи с этим вводится коэффициент эффективности отстойных центрифуг:

где QД и QТ – действительная и теоретическая производительность м3/сек.

Разделение газовых систем

В промышленности пыль может образовываться в результате механического измельчения твердых тел (при дроблении, и истирании, размалывании и т.д.), при горении топлива (зольный остаток), а также при химическом взаимодействии газов, сопровождающемся образованием твердого продукта. Получаемая в таких процессах пыль состоит из твердых частиц размерами 3 – 70 мкм. Взвеси, образующиеся в результате конденсации паров (нефтяные дымы, туманы смол, серной кислоты и др.), чаще всего состоят из очень мелких частиц размерами от 0,001 до 1 мкм.

Степень очистки (в %) газа η определяется следующим образом:

где G1 и G2 – количество взвешенных частиц в исходном и очищенном газе, кг/ч;

V1 и V2 – объемный расход исходного и очищенного газа, приведенного к нормальным условиям, м3/ч;

х1 х2 – концентрация взвешенных частиц в запыленном и очищенном газе, кг/м3.

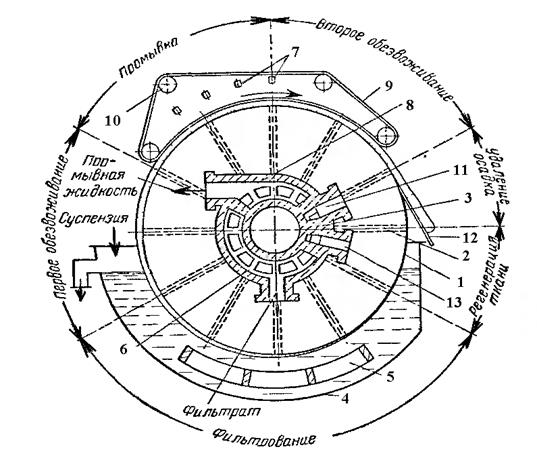

Гравитационная очистка газов

Пылеосадительные камеры

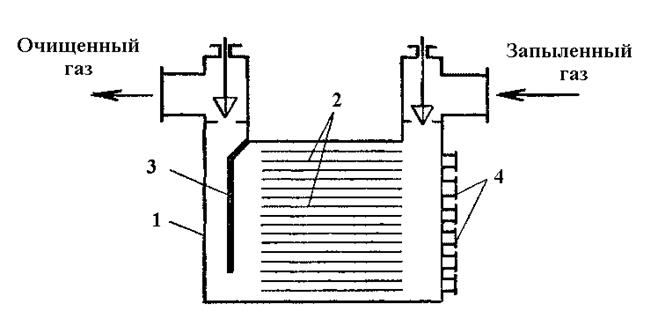

1 – камера; 2 – горизонтальные перегородки (полки); 3 – отражательная перегородка; 4 – дверцы.

Запыленный газ поступает в камеру 1, внутри которой установлены горизонтальные перегородки (полки) 2. Частицы пыли оседают из газа при его движении между полками, расстояние между которыми обычно составляют 0,1 – 0,4 м. При такой небольшой высоте каналов между полками уменьшается путь осаждающихся частиц пыли. Вместе с тем наличие полок позволяет увеличить эффективную поверхность осаждения частиц. Скорость потока газа в камере ограничена тем, что частицы пыли должны успеть осесть до того, как ни будут вынесены потоком газа из камеры.

Газ, пройдя полки, огибает вертикальную отражательную перегородку 3 (при этом у него осаждается под действием сил инерции дополнительно некоторое количество пыли) и удаляется из камеры. Одновременно отражательная перегородка способствует более равномерному распределению газа между горизонтальными полками камеры. Пыль, осевшая на полках, периодически удаляется с них в ручную специальными скребками через дверцы 4 в боковой стенке или смывается водой. Для непрерывной очистки газа устанавливают две параллельно работающие камеры (одна работает, другую – очищают).

Пылеосадительные камеры используют только для предварительной, грубой очистки газов, содержащих частицы пыли относительно больших размеров (>100 мкм). Степень очистки газов от пыли не превышает 30 – 40%.

Мокрая очистка газов

Для тонкой очистки газов от пыли применяют мокрую очистку – промывку газов водой или другой жидкостью.

Мокрая очистка газов наиболее эффективна тогда, когда допустимы увлажнение и охлаждение очищаемого газа, а отделяемые твердые частицы имеют незначительную ценность.

Охлаждение газов ниже температуры конденсации находящихся в нем паров жидкости способствует увеличению веса пылинок, играющих при этом роль центров конденсации, и облегчает выделение их из газа. Если улавливаемые частицы находятся в высокодиспергированном состоянии и плохо или совсем не смачиваются водой, то очистка газа в мокрых пылеуловителях малоэффективна. В таких случаях для улучшения смачиваемости частиц и увеличения степени очистки к используемой жидкости добавляют поверхностно – активные вещества.

Наиболее существенным недостатком мокрой очистки газов является образование большого количества сточных вод (шламов), которые вызывают коррозию аппаратуры и должны подвергаться дальнейшему разделению или очистке.

Скрубберы Вентури. Для тонкой очистки газов от высокодисперсной пыли применяют струйные турбулентные газопромыватели – скрубберы Вентури.

1 – конфузор; 2 – горловина; 3 – отверстия для ввода жидкости; 4 – диффузор; 5 – циклонный сепаратор; 6 – отстойник; 7 – насос.

Запыленный газ через конфузор 1 трубы Вентури попадает в горловину 2, где его скорость достигает 60 – 150 м/сек. Через отверстия 3 под избыточным давлением 30 – 100 кН/м2 (0,3 – 1 ат) в горловину вводится жидкость, которая, сталкиваясь с газовым потоком, распыляется на мелкие капли (диаметром ~ 10 мкм). При соударениях с частицами пыли капли, поглощая их, укрупняются. Эти капли вместе с газом проходят через диффузор 4, где скорость потока снижается до 20 – 25 м/сек, и попадают в циклонный сепаратор 5. Здесь скорость газожидкостной смеси уменьшается до 4 – 5 м/сек, капли под действием центробежной силы отделяются от газа и вместе со шламом удаляются в отстойник 6. В последнем вода отделяется от шлама и вновь подается насосом 7 в скруббер.

В скруббере Вентури эффективно улавливаются весьма тонкие частицы (1 – 2 мкм). При этом возможно удалить из газа до 99% загрязнений. Скруббер Вентури прост по устройству (не имеет движущихся частиц), но его гидравлическое сопротивление относительно велико (150 – 750 мм. вод. ст.)

Электрическая очистка газов

Физические основы процесса

Электрическая очистка газов основана на ионизации молекул газа электрическим разрядом. Если ионизированный газ поместить в электрическое поле, образованное двумя электродами, к которым подведен постоянный электрический ток высокого напряжения, то ионы и электроны начнут перемещаться по направлению силовых линий. При достижении напряженности электрического поля до нескольких десятков тысяч вольт кинетическая энергия ионов и электронов возрастает настолько, что они при своем движении, сталкиваясь с нейтральными газовыми молекулами, будут расщеплять их на положительные ионы и свободные электроны. Образование ионов происходит лавинообразно и газ полностью концентрируется. Такая ионизация называется ударной.

После полной ионизации газа возникают условия для возникновения электрического разряда между электродами – коронный разряд. Электрод, вокруг которого образуется «корона», носит название коронирующего электрода, а другой, противоположно заряженный электрод, выполненный в виде трубы или пластины – осадительного электрода. Коронирующий присоединяется к отрицательному полюсу, осадительный к положительному.

Под действием электрического поля положительные ионы движутся к коронирующему электроду и нейтрализуются на нем, а отрицательные ионы и свободные электроны к осадительному электроду.

Соприкасаясь со встречными пылинками и капельками, они сообщают последним свой заряд и увлекают к осадительному электроду. Основная масса взвешенных в газе частиц приобретает отрицательный заряд вследствие того, что более подвижные отрицательные ионы проделывают более длинный путь из области «короны» к осадительному электроду.

Степень очистки газа в электрофильтре в значительной степени зависит от проводимости пыли.

Электрофильтры работают только на постоянном токе, так как при переменном токе заряженные частицы, испытав ряд импульсов, направляющих их то в одну, то в другую сторону, могут быть вынесены из аппарата ранее, чем они успевают достичь поверхности осадительного электрода.

Устройство электрофильтров

Для питания установки выпрямленным током высокого напряжения используют электрические агрегаты, состоящие из регулятора напряжения 1, повысительного трансформатора 2, преобразующего переменный ток напряжением 380/220В в постоянный ток напряжением 100 кВ, и высоковольтного выпрямителя 3. После выпрямителей ток подводится к электродам 4 и 5 электрофильтра 6. Корпус электрофильтра обычно имеет прямоугольную или цилиндрическую форму и изготавливается из материалов, стойких к химическому и механическому воздействиям очищаемой среды (сталь, кирпич, железобетон и др.)

Принципиальная схема установки для электрической очистки газов

|

1 – регулятор напряжения; 2 – повысительный трансформатор; 3 – высоковольтный выпрямитель; 4 – коронирующий электрод; 5 – осадительный электрод; 6 – электрофильтр.

Коронирующие электроды представляют собой проволоки круглого или звездообразного сечения, а осадительные электроды – пластины, либо трубы круглого или шестиугольного сечения.

Электрофильтры бывают вертикальные и горизонтальные. Их часто изготавливают из нескольких секций, что дает возможность отличать одну из секций для ремонта и осмотра. В некоторых случаях для повышения степени очистки газа секции электрофильтра располагают последовательно по ходу газа и снабжают самостоятельным электрическим питанием, такие фильтры называются двупольными или многопольными.

Электрофильтры делятся на сухие, в которых улавливается сухая пыль, и мокрые – для удаления пыли, увлажненной в результате конденсации паров влаги из очищаемого газа, а также для осаждения капель и тумана.

Очистка газов под действием инерционных и центробежных сил

Скорость газа перед перегородками 5 – 15 м/сек, коленчатые газоходы, изменяют направление движения газа на 90 – 1800 – инерционные пылеуловители.

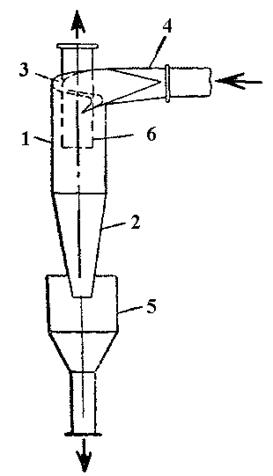

Циклон конструкции Научно – исследовательского института. Состоит из вертикального цилиндрического корпуса 1 с коническим днищем 2 и крышкой 3.

1 – корпус; 2 – коническое днище; 3 – крышка; 4 – входной патрубок; 5 – пылесборник; 6 – выхлопная труба.

Запыленный газ поступает со скоростью 20 – 30 м/сек через патрубок 4 прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли, как более тяжелые, перемещаются в направлении движения центробежной силы быстрее, чем частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и переносятся потоком в пылесборник 5. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу 6.

Движение частиц пыли в циклоне обусловлено в основном вращательным движением потока газа по направлению к пылесборнику (влияние сил тяжести частиц имеет в данном случае значительно меньшее значение). Поэтому циклоны можно устанавливать не только вертикально, но также наклонно или горизонтально.

Выпаривание

Выпариванием называется концентрирование растворов практически нелетучих или малолетучих веществ в жидких летучих растворителях.

При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения.

Тепло для выпаривания можно подводить любыми теплоносителями, но чаще всего в качестве греющего агента используется водяной пар, который называется греющим или первичным.

Пар, образующийся при выпаривании кипящего раствора, называется вторичным.

Процесс выпаривания происходит под вакуумом, при повышенном и атмосферном давлениях.

Выпаривание под атмосферным давлением, а иногда и под вакуумом проводят в одиночных выпарных аппаратах (однокорпусная установка) более распространены многокорпусные установки (3 – 5).

Наиболее распространены выпарные аппараты непрерывного действия. И лишь для получения высоких конечных концентраций используют периодические выпарные установки.

Последнее изменение этой страницы: 2017-07-07

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...