Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Разработка технологического процесса изготовления поковок. Общие сведения о свободной ковке

Свободная ковка является одним из видов обработки металлов давлением. Цель свободной ковки - формоизменение исходной заготовки. Заготовки, получаемые ковкой, называются поковками.

При свободной ковке формоизменение заготовки происходит вследствие течения металла в стороны, перпендикулярные движению деформирующего инструмента-бойка. При этом он не создаёт интенсивного сопротивления течению металла, что и отличает свободную ковку от других видов обработки металлов давлением.

При свободной ковке используют универсальные инструменты, с помощью которых, можно получить поковки разнообразных конструкций.

Свободную ковку применяют в единичном и мелкосерийном производстве мелких и средних поковок, а также при изготовлении крупных поковок, которые штамповкой получить нельзя.

Преимущества свободной ковки следующие:

-возможность получать поковки с повышенными механическими

свойствами по сравнению с отливками;

-необходимо небольшое усилие, для изготовления крупнога-баритных поковок (обработка производится обжатием отдельных участков

заготовки, поэтому требуются прессы и молоты небольшой мощности);

-возможность получать крупные поковки массой в согни тонн с

высокими физико-механическими свойствами металла;

-отсутствие дорогостоящей оснастки,

Недостатками свободной ковки являются:

-низкая производительность;

-большие припуски и напуски, которые требуют трудоёмкой механической обработки;

-значительный расход материала.

Основные операции свободной ковки

Технологический процесс свободной ковки включает следующие основные операции: осадку, вытяжку, прошивку, рубку, гибку, закручивание и кузнечную сварку (рисунок 17).

Вытяжка

1- Верхний боек

2- Нижний боек Вытяжка

1- Верхний боек

2- Нижний боек

|  Прошивка

1- Боек

2- Прошивень

3- Кольцо

4- Подставка Прошивка

1- Боек

2- Прошивень

3- Кольцо

4- Подставка

|

Осадка

1-Верхний боек

2- Нижний боек Осадка

1-Верхний боек

2- Нижний боек

|  Изгиб Изгиб

|

Разновидности рубки

1- Обрубка, 2- обсечка,

3прорубка

|  Закручивание Закручивание

|

Сварка внахлестку

|  Сварка встык Сварка встык

|

Рисунок 17 - Основные операции свободной ковки

Осадка - операция, посредством которой уменьшают высоту заготовки за счёт увеличения площади её поперечного сечения. Осадка, осуществляемая на части заготовки, называется высадкой.

Вытяжка (протяжка) - операция, с помощью которой увеличивают длину исходной заготовки за счёт уменьшения площади поперечного сечения.

Прошивка - операция, в результате которой в заготовке получают отверстие (сквозную прошивку) или углубление (глухую пошивку).

Гибка - придание заготовке изогнутойформы по заданному контуру.

Закручивание - поворот одной части заготовки относительно другой под определённым углом вокруг общей оси.

Рубка - деление заготовки на части.

Кузнечная сварка - соединение отдельных частей или концов заготовок в одно целое.Проектирование технологическогопроцесса изготовления поковки

Проектирование технологического процесса изготовления поковки состоит из разработки чертежа поковки и составления технологической карты.

Выбор заготовки. Исходными зато гонками для ковки являются блюмсы и сортовой прокат. Нужную заготовку выбирают по соответствующим справочно-нормативным справочникам.

Проектирование поковки и определение ее веса. Рабочий чертёж поковки делают по чертежу готовой детали с учётом припусков на механическую обработку, допусков на номинальные размеры поковки (на точность изготовления поковки) и напусков.

Рисунок 18 - Схема расположения припусков и допусков

Припуск (δ) — это предусмотренное превышение размеров поковки против номинальных размеров деталей, обеспечивающее после обработки резанием указанные на чертеже размеры детали и чистоту её поверхности.

Допуск (Δ) — разность между наименьшим и наибольшим предельными размерами поковки.

Напуск-увеличение припуска, упрощающее конфигурацию поковки из-за невозможности или нерентабельности ее изготовления по контуру детали.

Припуски и допуски на поковки из углеродистой и легированной сталей, изготовляемые свободной ковкой на молотах, определяются ГОСТ 7829-70. Расположение припусков, назначаемых на наружные размеры детали, и предельных отклонений от размеров поковки показано на рисунке 18.

На рисунках 19 и 20 приведены схемы назначения допусков и напусков на детали типа валов. Значения Δ и δ выбирают из таблицы 10.

Таблица 10

Значения  и

и

| Длина детали L, мм | Диаметр детали Д, Д1, Д2, Д3, мм | |||||||||

| До 50 | 50-70 | 70-90 | 90-120 | 120 -160 | 160 -200 | 200 -250 | 250 -300 | 300 -360 | ||

Припуски  , ,   , ,  и предельные отклонения и предельные отклонения

, ,  , ,  , ,

| ||||||||||

| До 250 | 5±2 | 6±2 | 7±2 | 8±3 | 9±3 | |||||

| 250-500 | 6±2 | 7±2 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | |

| 500-800 | 7±2 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | |

| 800-1200 | 8±2 | 9±3 | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | 16±4 | |

| 1200-1700 | — | 10±3 | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | 16±5 | 17±5 | |

| 1700-2300 | — | 11±3 | 12±3 | 13±4 | 14±4 | 15±4 | 16±5 | 17±5 | 19±5 | |

| 2300-3000 | — | — | 13±4 | 14±4 | 15±4 | 16+5 | 17±5 | 18±5 | 19±5 | |

| 3000-4000 | — | — | — | 15±5 | 16±5 | 17±5 | 18±5 | 19±5 | 20±6 | |

| 4000-5000 | — | — | — | 1б±5 | 17±5 | 18±5 | 19±5 | 20±6 | 21±6 | |

| 5000-6000 | — | — | — | 16±5 | 17±5 | 19±5 | 20±6 | 21±6 | 22±6 | |

Таблица 11

Дополнительные припуски

| Разность диаметров (размеров) наибольшего и рассматриваемого сечений, мм | До 40 | 40-80 | 80-100 | 100-120 | 120-140 | 140-160 | 160-180 | Свыше 180 |

| Дополнительный припуск на диаметр (размер)δi,мм |

Рисунок 19 - Схема назначения припусков и допусков

Рисунок 20 - Схема нанесения напусков на поковки типа валов:

1 - на уступ; 2 - на выемку; 3 - на фланец;

4 - на бурт; 5 - припуск; 6 — контур детали

Кроме того, назначают дополнительные припуски  на несносность на все диаметры, за исключением основного, по таблице 11.

на несносность на все диаметры, за исключением основного, по таблице 11.

Основное сечение поковки определяют следующим образом:

1. Если поковка имеет ступени с необрабатываемой поверхностью,

то сечение поковки принимается за основное сечение.

2. Если поковка не имеет ступеней с необрабатываемой

поверхностью, то рассчитывают площади продольных сечений ступеней Д/ Li

и сравнивают их с площадями продольного сечения выступа с наибольшим диаметром Д'max L1. Если Д'max L' наибольшая, то за основное сечение

принимают сечение с максимальным диаметром; если Д'mах L1 наименьшая,

вычисляют разность :

А = S ( Д'i Li – Д'max L' ) (1)

и по максимальному значению определяют основное сечение.

В разработку технологического процесса изготовления поковки входят выбор основных, вспомогательных и отделочных операций ковки; установление их последовательности и подбор или конструирование инструмента, необходимого для их выполнения; определение вида, размеров и массы исходной заготовки; подбор ковочного, подъёмно-транспортного и нагревательного оборудования; установление режима нагрева.

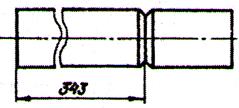

На рисунке 21 приведён пример составления технологического процесса изготовления вала ковкой.

| Описание изготовления ковкой одноступенчатого вала | Эскизы переходов ковки |

| 1. Исходная заготовка |

|

| 2. Протяжка на 315 |

|

| 3. Присечка на части согласно эскизу |

|

| 4. Протяжка части I до 199 мм и отрубка излишка |

|

| 5. Протяжка части II до 303 мм и отрубка излишка |

|

Рисунок 21 - Последовательность изготовления вала ковкой

Примечания:

1. В случае обработки поверхности детали по 4-му и поле с высокому классу точности допускается увеличение соответствующих табличных значений припусков, но не более чем на I мм (на сторону).

2. Припуски и предельные отклонения для прямоугольного сечения детали различаются в зависимости от наибольшего размера сечения.

Определение веса и размера исходной заготовки.Вес заготовки при ковке деталей из слитка определяется по формуле :

Qисх = Qпок + Qпр + Qдон + Qуг + Qобс (2)

где Qисх - вес исходной заготовки, кг; Qпок - вес поковки, кг; Qпр - вес прибыльной части, принимается равным 20-30% от веса слитка, кг; Qдон - вес донной (нижней) части слитка (3-5% веса слитка), кг; Qуг - вес на угар'2% за каждый нагрев (первый вынос) и 1,5% за каждый подогрев (последующий вынос) от веса поковки; Qo6c - вес отхода на обсечки; зависит от формы и размера поковки; в расчётах же приниматьравным от 2 до 10% от веса поковки.

При использовании в качестве исходной заготовки прокатного металла определение веса исходной заготовки упрощается ввиду отсутствия отходов со стороны прибыльной и донной части слитка. В этом случае формула для определения веса заготовки будет иметьвид :

Qисх =Qуг + Qобс (3)

Вес поковки в общем случае определяется как произведение объёма металла поковки Vпок на удельный вес γ:

Qисх = Vпок ∙ γ , (4)

где γ для углеродистых и легированных (конструкционных) сталей принимается 7,8 г/см3.

Вычисление объёма металла в поковках сложной формы производится путём разбивки чертежа поковки на простые участки V1, V2, V3 и т. д. с последующим их суммированием. В случае теоретический вес поковки, подсчитываемый по номинальным (расчётным)размерам, составит

Qпок = γ (V1+V,+V3+...Vn). (5)

Определение поперечного сечения заготовки.При изготовлении поковки необходимо также определить поперечное сечение исходного металла, площадь которого будет, естественно, больше площади поперечного сечения поковки, если поковку получают с помощью вытяжки.

При этом следует учитывать степень уковки, которая выражается отношением :

y=Fнач /Fкон (5)

где Fнач - площадь поперечного сечения заготовки (максимальная);

Fкон - площадь поперечного сечения поковки (максимальная).

Оптимальная поковка обеспечивает наилучшие механические свойства поковки. Для поковок, изготовляемых из слитков углеродистой стали, когда вытяжка производится без осадки, нормальной считается уковка, равная 3; для поковок из слитков легированных сталей уковка принимается раной 2; для поковок, изготавливаемых из проката, уковка берётся равной 1,3-1,8 (с учётом, что заготовка уже получила значительную степень деформации при её прокате). Отсюда площадь поперечного сечения Fисх исходной заготовки :

Fисх =Fкон ∙У (6)

где Fкон - площадь поперечного сечения поковки (максимальная);

У - степень поковки (принимается равной 1,3-1,5).

Длина заготовки определяется по её весу Qисх и площади сечения Fисх

L= Qисх/ Fисх ∙γ (7)

Режим нагрева кузнечных заготовок. Хорошую пластичность иковкость сталь имеет при температуре 1050-1300'С. Чем меньше в стали углерода и легирующих элементов, тем выше может быть температура нагревания. Для каждой марки стали установлены определённые температурные интервалы ковки (таблице 12)

Таблица 12

Температурные интервалы ковки

| Температура ковки, °С | |||

| Виды сплавов | Характеристика | Начало ковки (верх. предел) | Конец ковки (ниж. предел) |

| Содержание углерода | 1150-1250 | ||

| до 0,3% | |||

| Углеродистые стали | 0,3-0,5% | 1100-1200 | 800-850 |

| 0,5-0,9% | 1050-1150 | ||

| 0,9-1,5% | 1000-1100 | ||

| Низколегированные* | 800-900 | ||

| Легированные стали | Среднелегированные ** | 1100-1150 | 850-900 |

| Высоколегированные*** | |||

| Медные сплавы | Бронза | ||

| Латунь | |||

| Алюминиевые сплавы | Дуралюмин |

Примечание:

* - содержание легирующих элементов не более 3%,

** - содержание от 3 до 5%;

*** - содержание легирующих элементов свыше 5%.

Важнейшим показателем режима нагрева является время нагрева заготовки до ковочной температуры. Для определения продолжительности нагрева до температуры 1200°С сложных стальных слитков и заготовок толщиной свыше 100мм в печи с температурой рабочего пространства 1300°С можно применить следующую формулу:

Т =К∙Д  (8)

(8)

где Т - время, необходимое для повышения температуры заготовки от 15 до 1200°С и выдержки при этой температуре, ч; Д - диаметр или сторона квадрата (толщина) заготовки, м; К - коэффициент, учитывающий форму нагреваемого металла и способ укладки его на поду печи; для углеродистых и низколегированных сталей К следует принять равным 10, для высоколегированных сталей К=20.

Оборудование для свободной ковки.Машинная ковка осуществляется на ковочных молотах и ковочных гидравлических прессах. Молоты действуют динамически (ударом), прессы развивают статическое усилие. Ковочные молоты характеризуются весом падающих частей в килограммах или тоннах, а прессы - усилием в тоннах.

Порядок выполнения работы

1.Нарисовать эскиз детали в масштабе 1:10(рисунок 22) согласно указанному преподавателем номеру варианта (таблица 13).

Риунок 22 - Эскиз детали

2.Спроектировать поковку:

назначить напуск (см. рисунок 20) и нарисовать эскиз детали с напуском; определить припуски и допуски (см. таблицу 10); вычислить А; по формуле (1); найти основное сечение; назначить дополнительные припуски на несоосность (см. таблицу 11).

3.Вычислить вес поковки по формуле (2).

4.0пределить вес исходной заготовки.

5.Назначить температурный интервал ковки (см. таблицу 12) и определить время нагрева заготовки по формуле (8).

6.Выбрать оборудование.

7.Составить технологический процесс ковки (см. рисунок 21). Отчёт по работе должен содержать: общие сведения о ковке; недостатки и преимущества свободной ковки; расчёт припусков; эскиз детали поковки согласно заданию; описание режима нагрева заготовки; оборудование для ковки; технологического процесса изготовления поковки.

Таблица 13

Варианты заданий

| № | Размеры, мм | |||||||||||||

| А | А2 | А3 | А4 | А5 | А6 | А7 | Д1 | Д2 | Д3 | Д4 | Д5 | Д6 | Д7 | |

2.3.4Расчёт и проектирование поковок при горячей объёмной штамповке

Цель работы:практическое усвоение методов расчёта и проектирования поковок; определение размеров заготовок и усилий штамповочного оборудования.

Выбор штамповочного оборудования

Выбор штамповочного оборудования определяется размером и формой поковки, объёмом и себестоимостью производства.

Штамповка на молотах является основным способом изготовления поковок. Широкое применение штамповочных молотов объясняется их универсальностью и простотой в эксплуатации. Молоты относятся к машинам ударного действия, в которых кинетическая энергия падающей массы деформирует материал исходной заготовки. При работе молотового штампа процесс штамповки осуществляется за несколько ударов (2-4 удара). Штамповка заканчивается в момент соприкосновения верхней и нижней частей штампа. Штамповкой на молотах могут изготавливаться крупные поковки сложной формы массой 1 т и более.

Штамповка на прессах применяется в крупносерийном и массовом производстве. Кривошипные горячештамповочные прессы испытывают статические нагрузки. Производительность штамповки на прессах в 1,5-3 раза выше по сравнению со штамповкой на молотах. При этом экономия металла, применяемого в виде проката, по сравнению со штамповкой на молотах может составлять 10-30%. Поковки получаются более высокой точности, с меньшими припусками под механическую обработку. Преимущества применения прессов заключаются также в их высокой жёсткости, в возможности автоматизации.

Штамповка на горизонтальных ковочных машинах используется в серийном и массовом производстве для изготовления сложных поковок повышенной точности из проката. Штамповка на горизонтальных ковочных машинах позволяет получать поковки со сквозным отверстием и характеризуется высокой производительностью.

Выбор линии разъема.

Плоскость соприкосновения бойков штампа называется плоскостью разъёма штампа. Пересечение плоскости разъёма штампа с его боковыми поверхностями образует линию разъёма.

Рекомендации по выбору линии разъёма:

1. Расположение и форма линии разъёма не должны препятствовать извлечению детали из полости штампа.

2. Линия разъёма должна по возможности проходить по

наибольшему параметру детали.

Разъём желательно делать в такой плоскости, чтобы полости

штампа имели наименьшую глубину, наибольшую ширину и чтобы контур

полости на поверхности разъёма верхней и нижней частей штампа был

одинаковым.

Для облегчения изготовления штампа разъём делается не по

сложной поверхности, а по плоскости. Пространственная конфигурация

поверхности поковки в штампе выполняется в виде поверхности тел

вращения (конфигурация поверхности поковки в штампе называется ручьём).

Углубления в штампе должны совпадать с направлением удара

молота или ползуна пресса.

Последнее изменение этой страницы: 2017-07-07

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...