Категории:

ДомЗдоровьеЗоологияИнформатикаИскусствоИскусствоКомпьютерыКулинарияМаркетингМатематикаМедицинаМенеджментОбразованиеПедагогикаПитомцыПрограммированиеПроизводствоПромышленностьПсихологияРазноеРелигияСоциологияСпортСтатистикаТранспортФизикаФилософияФинансыХимияХоббиЭкологияЭкономикаЭлектроника

Технология концентратов молочного жира

К продуктам этой группы относят топленое масло и молочный жир. Их производство основано на вытапливании жира из жиросодержащих продуктов. Топленое масло и молочный жир близки по химическому составу, но различаются органолептическими показателями (вкус, запах, консистенция), сфера потребления, а также технологией производства.

Топленое масло - продукт, вырабатываемый из нестандартного сливочного масла с различной массовой долей влаги, подсырного масла, масла-сырца, зачисток масла, сборного топленого масла и пластических сливок. Топленое масло вырабатывают методами отстоя, а также отстоя и сепарирования. При выработке топленого столового масла предусмотрена частичная замена молочного жира немолочным (50 %).

Молочный жир - продукт, вырабатываемый методом сепарирования из сливочного масла с различной массовой долей влаги (кислотностью не более 2 °Т), пластических сливок, подсырного масла с высоким качеством жировой фазы (кислотностью не более 2,2 °Т).

Органолептические показатели топленого масла и молочного жира приведены в таблице. Химический состав топленого масла и молочного жира приведены в таблице.

Таблица 7.25 - Органолептические показатели топленого масла и молочного жира

| Продукт | Цвет | Консистенция | Вкус и запах |

| Топленое масло | От светло-желтого до желтого, однородный по всей массе | Зернистая, "мягкая"; в растопленом виде - прозрачное без осадка | Специфический вкус и запах вытопленного молочного жира без посторонних привкусов и запахов |

| Молочный жир | То же | Плотная, однородная, допускается незначительная мучнистость; в расплавленном виде - прозрачный без осадка | Чистый, без посторонних привкусов и запахов, допускается незначительный привкус топленого масла |

Таблица 7.26 - Химический состав топленого масла и молочного жира

| Вид продукта | Массовая доля, % | |

| жира, не менее | влаги, не более | |

| Топленое масло | 99,0 | 0,7 |

| Топленое столовое масло | 99,0/50,0* | 0,7 |

| Молочный жир | 99,8 | 0,2 |

| * В числителе указана общая массовая доля жира в продукте, а в знаменателе - массовая доля немолочного жира. |

Технология топленого масла

В последние годы выработка топленого масла в нашей стране существует как производство, обеспечивающее утилизацию жиросодержащего молочного сырья, непригодного по каким-либо причинам для непосредственного употребления.

Сырье, применяемое для выработки топленого масла, должно быть натуральным, непрогорклым, без посторонних привкусов и запахов, механических примесей и включений. Поступившее на переработку сырье подвергают осмотру и качественной оценке по органолептическим и химическим показателям в установленном порядке, для чего от каждой партии (ящика) отбирают пробу.

В пробах сырья определяют массовую долю влаги и СОМО и рассчитывают массовую долю жира.

Сортировку масла-сырца производят в соответствии с данными таблицы 7.27.

Таблица 7.27 - Сортировка масла-сырья (по внешним качественным показателям) при приемке

| Сорт | Вкус и запах | Консистенция и внешний вид | Цвет |

| I | Чистый, без посторонних привкусов и запахов | Соответствующая используемому виду масла, без посторонних механических примесей | Нормальный для используемого вида масла |

| II | Слабовыраженные привкусы: пригорелый, кислый, затхлый, салистый, горький, олеистый, сырный, кормовой | Неоднородная, крошливая, салистая, мажущаяся без посторонних примесей | Бледный, неоднородный |

Примечание - Сырье, не отвечающее указанным требованиям, не принимается

Принятое от сдатчиков и рассортированное масло-сырье, если оно сразу не поступает в производство, подвергают промежуточной обработке: медленному нагреванию до 28…32 °С при постоянном перемешивании. После достижения продуктом однородной консистенции, его сливают в заранее подготовленную тару и хранят до перетопки при температуре не выше 6 °С не более 15 сут.

Необработанное масло-сырье длительному хранению не подлежит и должно быть переработано в течение 2…3 сут.

В каждой партии сырья, направляемого на переработку, определяют массовую долю жира (Жс) расчетным путем по формуле:

Жс = 100 - (Вс + Ссом + Мс),

где Жс - массовая доля жира в сырье, %; Вс - массовая доля влаги в сырье, %; Ссом - массовая доля СОМО в сырье; Мс - массовая доля соли, %.

Массовую долю влаги и обезжиренного сухого вещества в сырье определяют по ГОСТ.

В нашей стране существуют три технологические схемы выработки топленого масла: отстоем в резервуарах-отстойниках; сепарированием расплавленного сырья в потоке; комбинированным методом, при котором расплав сначала выдерживают в резервуарах-отстойниках, а затем сепарируют выделившуюся плазму. Наиболее распространенным в промышленности является комбинированный метод.

Выработка топленого масла методом отстоя и сепарирования. Технологический процесс производства топленого масла данным методом осуществляют в последовательности, приведенной на рис.

Для перетопки подбирают партии масла одного сорта. Масло, направляемое в переработку, освобождают от пергамента, зачищают от поверхностного загрязнения и загружают в плавитель.

В качестве плавителя можно использовать различные резервуары, вклюая ванны ВГСМ, доукомплектовав их горизонтально расположенным пакетом труб с расстоянием между ними 3…5 мм и металлическим фильтр-ситом. К пакету труб плавителя подводят пар или горячую воду, а конденат направляют в термостатирующую рубашку используемого резервуара.

В трубы плавителя подают пар или горячую воду, а на их поверхность периодически загружают масло, предназначенное для перетопки. Соприкасаясь с горячей поверхностью, масло-сырье расплавляется, фильтруясь через сетчатый фильтр-сито, и стекает в резервуар (ванну). Для достижения непрерывности процесса плавления устанавливают два плавителя.

Расплав масла-сырья выдерживают около 1 ч в ванне плавителе при температуре 50…60 °С для частичного отделения жировой фракции от плазмы.

Отделившуюся плазму насосом перекачивают в промежуточную емкость, а затем подают в молокоочиститель.

Из молокоочистителя плазму последовательно направляют в два молочных сепаратора, в приемник первого из них одновременно подают горячую воду с температурой около 60 °С в количестве 50 % от массы сепарируемой плазмы. Полученную при сепарировании жировую фракцию подают в плавитель. При работе необходимо следить, чтобы массовая доля жира плазмы после сепарирования не превышала 0,2 %.

Жировую фракцию, отделенную от плазмы, из ванны плавителя направляют в пастеризатор, нагревают до 90…95 °С и подают в промежуточные резервуары (ванны), где выдерживают при этой температуре в течение 2…4 ч. В случае переработки сырья с выраженными пороками вкуса и запаха его промывают орошением водой с температурой не ниже 85 °С в количестве 10…25 % от массы сырья.

Плазму, отделившуюся при выдерживании расплава в промежуточных ваннах, направляют в специальную емкость и перерабатывают, как указано выше, еще раз. Расплав жира проверяют пробой на осветление. Если расплав жира в стакане прозрачный, выдерживание жира заканчивают. Осветленный жир охлаждают до 35...40 °С и фасуют.

Выработка топленого масла методом сепарирования. Технологический процесс производства топленого масла методом сепарирования осуществляют в последовательности, приведенной на рис.

Плавление масла и частичное осаждение плазмы осуществляется в соответствии с выработкой по предыдущему способу.

При переработке сливочного масла, полученного методом сбивания сливок, сырье по мере его расплавления непрерывно подают на обработку. При переработке сливочного масла, полученного методом преобразования высокожирных сливок, проводят частичное осветление расплавленного масла в ванне плавителя. Для этого ванну полностью заполняют жировым расплавом; по мере ее наполнения происходит частичное осаждение плазмы. Частичное осаждение плазмы и выделение жировой фракции из осадка проводят также при переработке любительского и крестьянского масла.

Плазму, полученную в результате отстоя жира при выдерживании расплава в плавителе, направляют в предназначенную для нее ванну, а оставшуюся частично осветленную жировую фракцию обрабатывают. Непрерывность процесса обеспечивают установкой двух плавителей.

Подачу пара и загрузку в плавитель масла-сырья регулируют так, чтобы обеспечить непрерывную работу линии, а температуру расплава поддерживают в пределах 60…70 °С.

Расплав масла-сырья насосом подают в пастеризатор, где нагревают до 95…110 °С. Такая обработка обеспечивает полное разрушение жирорасщепляющих ферментов и практически не вызывает окислительных процессов порчи жира. Расплав масла-сырья очищают от механических примесей и части коагулированного белка в молокоочистителе и направляют на первое сепарирование. При переработке масла-сырья II сорта в сепаратор одновременно подают горячую воду с температурой 50…60 °С в количестве 50…100 % исходного расплава масла.

Полученную в результате сепарирования жировую фракцию направляют в промежуточные ванны и выдерживают 1…2 ч при температуре 90…95 °С. Для предупреждения пригорания белка к стенкам ванн во время выдержки жир периодически (2…3 раза) по 5…7 мин перемешивают.

В случае высокотемпературного нагревания расплава в пастеризаторе (до 110 °С) выдерживание жировой фракции, полученной в результате первого сепарирования, исключают.

Обработка расплава масла-сырья при повышенной (до 110 °С) температуре и наличии в нем СОМО обусловливают денатурацию белка и образование веществ, придающих топленому маслу специфический вкус и аромат. Одновременно при этом снижается эмульгирующая способность системы, что улучшает эффективность последующего сепарирования.

Жировой расплав, полученный при первом сепарировании, насосом подают на повторное сепарирование для окончательного отделения влаги и белка. Вода при повторном сепарировании не добавляется, так как при этом теряется эффект пастеризации и ослабляется специфический вкус и запах топленого масла.

При выработке масла из сборного топленого сырья можно ограничиться однократным сепарированием при температуре пастеризации 85…90 °С без предварительного выдерживания расплава. Производительность сепаратора регулируют так, чтобы получить масло с массовой долей жира не менее 99 %.

После повторного сепарирования (если оно применяется) жировой расплав самотеком поступает в промежуточную емкость, откуда насосом подается на охлаждение.

Плазму, образующуюся при переработке сливочного масла, пастеризуют при 80…85 °С, обрабатывают в молокоочистителе и подают в сепаратор. Одновременно с плазмой в приемник сепаратора подают горячую воду при температуре 50…60 °С в количестве 25…50 % к массе сепарируемой плазмы.

Выделенную в результате сепарирования жировую фракцию собирают в отдельную емкость, выдерживают в холодильной камере и на следующий день перерабатывают в общем потоке масла-сырья. Для охлаждения жирового расплава используют любой теплообменный аппарат, в том числе маслообразователи цилиндрического типа, используемые при выработке сливочного масла методом преобразования высокожирных сливок. В качестве хладоносителя используют водопроводную воду с температурой не выше 10оС или рассол с температурой -3…-7 °С.

После фасования в транспортную тару топленое масло охлаждают до температуры 36…40 °С, а после фасования в потребительскую тару (емкостью 500 г) - до 50…60 °С.

При небольших объемах производства пастеризацию, промывку, осветление и охлаждение жирового расплава, освобожденного от плазмы, можно осуществлять в аппарате, используемом для плавления, а сепарирование выделенной плазмы и промывной воды производят без предварительной очистки в молокоочистителе.

Выработка топленого масла методом отстоя. Технологический процесс производства топленого масла данным методом, который практикуется, в основном, на мелких предприятиях и в домашних условиях, осуществляют в последовательности, приведенной на рис.

В резервуар-плавитель перед загрузкой масла-сырья наливают питьевую воду в количестве 15 % от массы перетапливаемого сырья и нагревают ее до температуры 50…60 °С. Затем в подогретую воду загружают масло сырье и подогревают при осторожном перемешивании всей массы.

Температуру расплава масла-сырья в зависимости от его качества доводят до 70…90 °С и выдерживают при этой температуре 2…4 ч. Для более полного и быстрого осаждения плазмы в резервуар-плавитель добавляют поваренную соль "Экстра" из расчета 4…5 % от массы масла-сырья. Соль рассеивают по поверхности и оставляют на 4…8 ч до полного осветления, не допуская снижения температуры более чем на 15 °С. Образующуюся на поверхности масла пену удаляют в отдельный ушат и в последующем ее перерабатывают вместе с оттопками. После осветления жировой расплав охлаждают до температуры 35…40 °С и фасуют.

Плазму (оттопки), образующуюся при выработке топленого масла, перетапливают отдельно. Предварительно ее пастеризуют при температуре 90…95 °С с выдержкой при этой температуре 3 ч.

Допускается для лучшего отделения жира замораживать плазму или заливать ее кислой сывороткой и выдерживать не менее 12 ч. Плазму можно также развести водой при температуре 55…60 °С в соотношении 1:2 и отсепарировать.

Фасование и упаковка топленого масла. Топленое масло фасуют в транспортную и потребительскую тару. В качестве транспортной тары используются металлические фляги массой нетто 32 кг; для местной реализации можно использовать картонные ящики, бывшие в употреблении, с соответствующей перемаркировкой. В качестве потребительской тары для масла топленого традиционно применяются стеклянные банки массой нетто 450 и 600 г. В настоящее время разрешено фасование топленого масла батончиками по 200, 250, 400 и 500 г, в жесткую тару (коробочки стаканчики) - по 200, 250, 400, 500 и 1000 г.

Кристаллизация, хранение топленого масла на заводе и его транспортировка. Для получения зернистой структуры топленого масла, однородной по всей массе продукта, в зависимости от фасования применяют следующие режимы охлаждения.

Топленое масло, фасованное в картонные ящики, помещают в камеру с температурой 4…6 °С (допускается температура в камере 10…12 °С). Картонные ящики плотно укладывают боковыми сторонами друг к другу высотой не более, чем в два ряда. По окончании процесса охлаждения и структурообразования масла, которое наступает через 2…3 сут, картонные ящики помещают в камеру хранения.

Топленое масло, фасованное во фляги, помещают в камеру с температурой 10…14 °С; для равномерного охлаждения и получения зернистой консистенции топленое масло через 5…7 ч с момента поступления его в камеру медленно перемешивают и оставляют при этой температуре 1,5-2 сут. После этого фляги с маслом помещают в камеру хранения.

Топленое масло, фасованное в стеклянные банки, помещают в камеру с температурой 20…22 °С, где выдерживают 14…18 ч с момента фасования. После этого их на сутки помещают в камеру с температурой 10…12 °С, а затем в камеру хранения.

Хранят топленое масло на заводах-изготовителях при температуре от 4 до –6 °С не более 20 сут. Транспортируют масло всеми видами крытого транспорта в соответствии с правилами перевозок скоропортящихся грузов, действующими на соответствующем виде транспорта. В исключительных случаях допускается перевозка масла открытым транспортом при условии обязательного укрытия продукта брезентом или материалом заменяющим его.

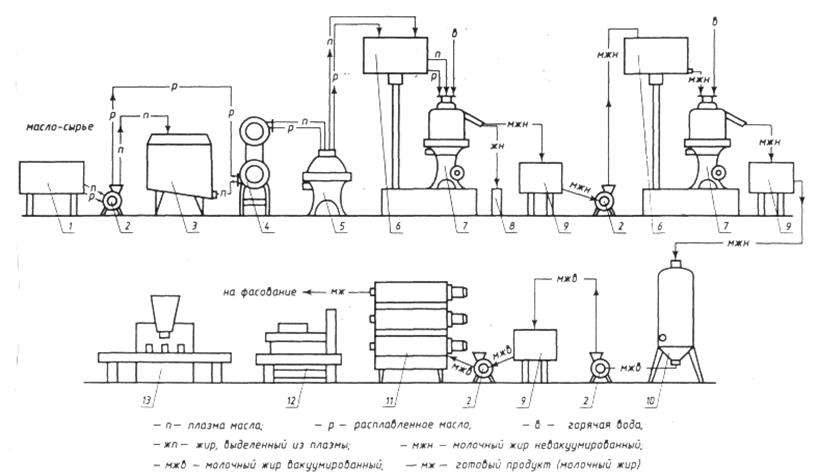

1 – ванна-плавитель; 2 – насос; 3 – промежуточная ванна; 4 – теплообменник; 5 – центрифуга-очиститель; 6 - промежуточный бачок; 7 – сепаратор-сливкоотделитель; 8 – промежуточная емкость; 9 – ванна; 11 – охладитель масла; 12 – аппарат для мелкой фасовки продукта; 13 – весы для взвешивания продукта в коробах

Рисунок 7. 12 – Технологическая схема производства молочного жира

Технология молочного жира

Технологический процесс производства молочного жира осуществляют в последовательности, приведенной на рис.

Приемку масла-сырья для выработки молочного жира и его плавление проводят так же, как при производстве топленого масла.

Тепловую обработку расплава осуществляют нагреванием в пастеризаторе до 95 °С (без выдержки). После пастеризации горячий расплав масла-сырья очищают от возможных механических примесей и частичек коагулированного белка в молокоочистителе.

При использовании саморазгружающихся сепараторов необходимость применения молокоочистителей отпадает.

Отделение жировой фракции от плазмы осуществляют последовательным двухкратным сепарированием горячего расплава.

Массовая доля жира полученной после первого сепарирования плазмы не должна превышать 0,3 %, а после второго - 0,15 %. При переработке масла-сырья с высокой долей плазмы, расплав его рекомендуется сепарировать в смеси с горячей водой в соотношении 1:1.

Производительность сепаратора регулируют так, чтобы после повторного сепарирования доля жира в жировой фракции составляла не менее 99.4 %.

Расплав жира после повторного сепарирования при температуре 80…90 °С подают в вакуумдезодоратор (давление 40…50 кПа), где его концентрируют до массовой доли жира не менее 99,8 %.

После вакуумирования расплав жира подают насосом в промежуточную емкость, а затем охлаждают. Температура продукта на выходе из маслообразователя должна быть в пределах 14…18 °С.

Молочный жир фасуют монолитами массой нетто по 20 кг в картонные ящики с использованием пакетов-вкладышей из полимерных материалов. Допускается фасовать молочный жир в молочные фляги емкостью 38 дм3. Также молочный жир фасуют в стеклянные банки по 500 и 650 г и жестяные банки по 4…8 кг.

Маркировку тары производят в соответствии с действующей нормативно-технической документацией на молочный жир.

Хранят молочный жир в холодильных камерах заводов, производственных баз или холодильников при температуре не выше 5 °С в течение 12 мес, а в нерегулируемых условиях (температура до 24 °С) в герметической таре - до 5 мес.

Последнее изменение этой страницы: 2017-08-22

lectmania.ru. Все права принадлежат авторам данных материалов. В случае нарушения авторского права напишите нам сюда...